1

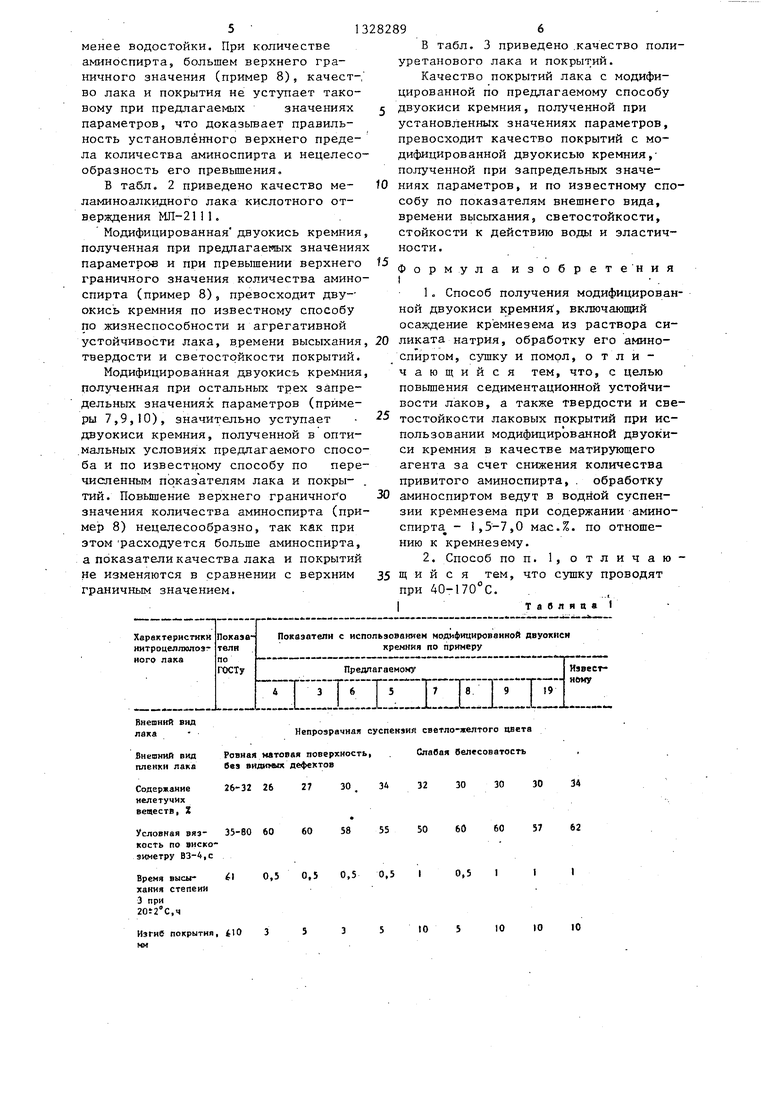

Изобретение относится к способам получения модифицированной двуокиси кремния и может найти применение в химической промышленности в производстве кремнеземных адсорбентов наполнителей, используемых в качестве матирующих средств для лаков и покрытий .

Целью изобретения является повьше- ig Н-форме в пульсационной колонне.

ние седиментационной устойчивости лаков, а также твердости и светостойкости лаковых покрытий при использовании модифицированной двуокиси кремния в качестве матирующего агента.

Пример 1. 1520 кг раствора силиката натрия плотностью 1)065, содержащего 76 кг двуокиси кремния 5 нагревают в реакторе до 92 С и карбонизируют смесью углекислоты и воздуха, содержащей 20% углекислоты,в течение 1-1 ч до получения суспензии осажденной двуокиси кремния с рН 10,6. Щелочную суспензию обрабатывают при перемешивании се рной или соляной кис- лотой до рН 1,5 - 2,4. Кислую суспензию фильтруют, осадок промывают водой. Путем репульпации в воде отмытого осадка двуокиси кремния

получают 870 кг суспензии плотностью зо доля триэтаноламина -5,5%, рН водной

1,05, содержащей 87 кг твердой фа зы, с показателем рН 5,5. К данной суспензии при перемешивании добавляют 4,35 кг тризтаноламина, что составляет 5% от массы твердой фазы в сус- с силиката натрия плотностью 1,1, сопензии. Обработанную таким образом суспензию высушивают в распылительной сзщилке при температуре двуокиси кремния и получают 91,0 кг с.ухой модифицированной двуокиси кремния, которую измельчают в возду- хоструйной мельнице.

В результате получают 89,2 кг продукта с содержанием гидроксильных групп 1,55 % (против 1,95% у исходной немодифицированной двуокиси кремнгя, что соответствует ступени дегидратации 0,8); массовая доля триэтаноламина 4%; рН водной.вытяжки 8,75; массовая доля агрегатов частиц, мкм 95,4; 3мкм 84,7; . 1 мкм 58.8,

Пример 2. 1520 кг раствора силиката натрия плотностью 1,085 содержащего 106,4 кг двуокиси кремния, нагре-- вают в реакторе до 80°С и карбонизируют смесью углекислоты и воздуха в течение /32 ч до получения суспензии осажденной двуокиси кремния с рН 9,2.

40

держащего 8,9 мас.% двуокиси кремния (121,6 кг), нагревают в реакторе до 63°С и карбониирзуют в течение 3 ч до получения суспензии двуокиси кремния с рН 10,0. Щелочную суспензию фильтруют. Возможна частичная от мывка осадка от солей. Далее осадок репульпируют в воде с получением 1550 кг суспензии плотностью 1,05, 45 содержащей 155 кг твердой фазы. Возможна термообработка- суспензии путем нагревания до 80-100 С и выдержки .. при такой температуре в течение 0,5-1,5 ч. Затем суспензию обрабатывают катионитом в Н-форме. Количеством катионита и режимом.обработки обеспечивают получение суспензии с рН 8,5. К суспензии добавляют три- зтаноламин в количестве 2,3 кг что соответствует 1,5% от массы твердой фазы. Далее суспензию высушивайт при температуре двуокиси кремния 40 С.

Получают 149 кг продукта с содержанием гидроксильных групп 1,4%

50

55

1328289 2

Щелочную суспензию фильтруют, осадок, содержащий 85 мас.% воды, обрабатывают механически путем перемешивания в мешалке или ином устройстве до разжижения, получают 470 кг суспензии, содержащей 70,5 кг твердой фазы. Данную щелочную суспензию обрабатывают гранулированным катионитом в

5

Количеством катионита и режимом обработки обеспечивается получение суспензии с рН 4,0. К 470 кг такой суспензии, содержащей 70,5 кг твер- 5 Дой фазы, добавляют при перемешивании 4,94 кг тризтаноламина что составляет 7% от массы твердой фазы.- Обработанную триэтаноламином суспензию высушивают в распылительной сушилке или в сушилке со встречными струями при температуре двуокиси кремния . Высушенную, модифицированную двуокись кремния, измельчают в трехступенчатой дисковой мельнице.Получают 125,8 кг продукта с содержанием гидроксильных групп 2,1% (против 3,5% у соответствующей немодифицированной двуокиси кремния, степень дегидратации 0,8); массовая

0

вытяжки 9,2, массовая доля агрегатов частиц,%: 5 мкм 90,4; 3 мкм 80,7;.; 1 мкм 66,6.

Пример 3. 1520 кг раствора

силиката натрия плотностью 1,1, со

держащего 8,9 мас.% двуокиси кремния (121,6 кг), нагревают в реакто ре до 63°С и карбониирзуют в течение 3 ч до получения суспензии двуокиси кремния с рН 10,0. Щелочную суспензию фильтруют. Возможна частичная отмывка осадка от солей. Далее осадок репульпируют в воде с получением 1550 кг суспензии плотностью 1,05, содержащей 155 кг твердой фазы. Возможна термообработка- суспензии путем нагревания до 80-100 С и выдержки .. при такой температуре в течение 0,5-1,5 ч. Затем суспензию обрабатывают катионитом в Н-форме. Количеством катионита и режимом.обработки обеспечивают получение суспензии с рН 8,5. К суспензии добавляют три- зтаноламин в количестве 2,3 кг что соответствует 1,5% от массы твердой фазы. Далее суспензию высушивайт при температуре двуокиси кремния 40 С.

Получают 149 кг продукта с содержанием гидроксильных групп 1,4%

(против 1 ,5% у соотвстству101цен немо- дифицировашюй двуокиси кремния, сте пень дигидратации 0,93); массовая до ля триэтаноламина 0,9%, рН водной

.ВЫТЯЖКИ 3,2; массовая доля агрег-атов частиц,%; 5 мкм 94,7; 3 мкм 86,0 1 мкм 56,0.

Пример 4. 1520 кг раствора силиката натрия, содержащего 6% мае. двуокиси кремния, и 2,5 м /ч суспензии осажденной двуокиси кремния подвергают непрерывному взаимодействию в реакторе, .снабженном мешалкой.Реак ционную смесь подают во второй реактор, куда одновременно вводят 10%-Horq водного раствора соляной кислоты, содержащего 5 г/л CaClg и 2,6 г/л NaCl, регулируя величину рН в пределах 3-5. Затем полученную смесь направляют в третий реактор, снабженный мешалкой, куда подается 1,5 м /ч раствора силиката .натрия, которым регулируют рН в пределах 6,5-7,5,

Полученную суспензию фильтруют от маточного раствора. Осадок двуокиси кремния промывают водой, после чего репульпируют в воде с образованием 20 м суспензии плотностью 1,05 г/см, содержащей 2,1 т твердой фазы. К суспензии добавляют при перемешивании 63 кг моно этаноламина, что составляет 3% по отношению к массе твердой фазы.

После сушки суспензии в распылительной сушилке при температуре двуокиси кремния 120° С получают 2 т модифицированной двуокиси кремния с со

держанием гидроксильных групп 1,2% (против 1,5% соответственно у немодифицированной двуокиси кремния,

.степень дегидратации 0,8);массовая доля моноэтаноламина 1 ,9%; рН водной вытяжки 8,6, массовая доля агрегатов частиц,%: 5 мкм 99,0; 3 мкм 90,0 1 мкм 69,2.

Пример 5. 1520 кг раствора силиката натрия плотностью 1,1, содер жащего 121,6 кг двуокиси кремния, на гревают в реакторе до 63°С и карбо низируют в течение 3 ч до получения суспензии двуокиси кремния с рН 10,0 Щелочную суспензию обрабатьшают как в примере 3 вплоть до получения 1550 кг суспензии с рН 8,5, содержащей 155 кг двуокиси кремния. К суспензии добавляют 1,86 кг триэтанол328289 .

амина, что соответствует 1,2% от массы твердой фазы. Далее суспензто - высушивают в сушилке псевдоожижен- ного слоя при температуре двуокиси кремния .

; Получают 1487 кг продукта с содержанием гидроксильных групп 1,7%, (против 1,72% у соответств ующей не10 моднфицирова шой двуокиси кремния), массовая доля триэтанола -н на 0,6%; массовая доля частиц,%: 5 мкм 91,2; 3 мкм 78,2; 1 мкм 50,8.

Пример 6. 1520 кг раствора

15 силиката натрия плотностью 1,085, содержащего 106,4 кг двуокиси кремния, обрабатывают как описано в примере 2 вплоть до получения 470 кг суспензии с рН 4,0, содержащей

20 70,5 кг твержой фазы. К данной суспензии добавляют при перемешивании 5,22 кг триэтаноламина, что составляет 7,4% от массы твердой фазы.Обработанная триэтаноламнном суспен25 зия высушивается в распылительной с ушилке при температуре двуокиси кремния 170°С и измельчается как описано в примере 2.

Получают 126,3 кг продукта с со30 держанием гидроксильных групп 1,55%, (соответственно у немодифицированной двуокиси кремния 2,6%, степень дегидратации 0,6), массовая доля три- зтаноламина 5,8%, рН водной вытяжки

,, 9,5, массовая доля частиц,% : 5 мкм 95,0 3 мкм 81,3 1 мкм 65,0.

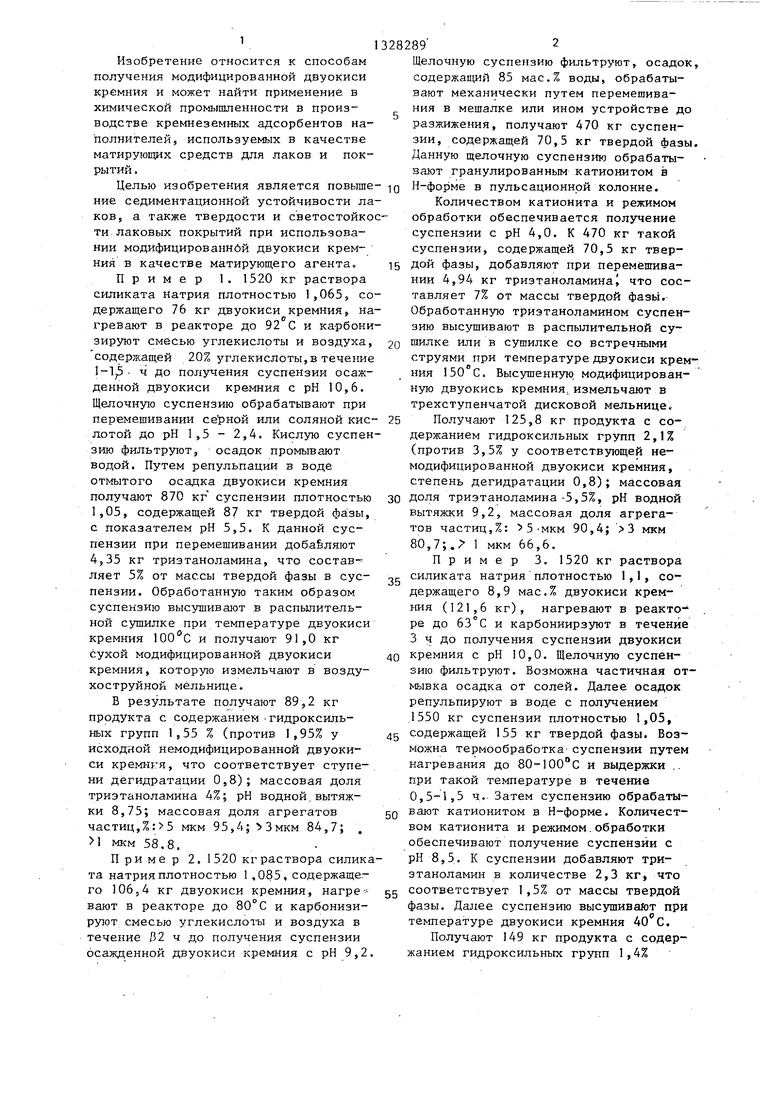

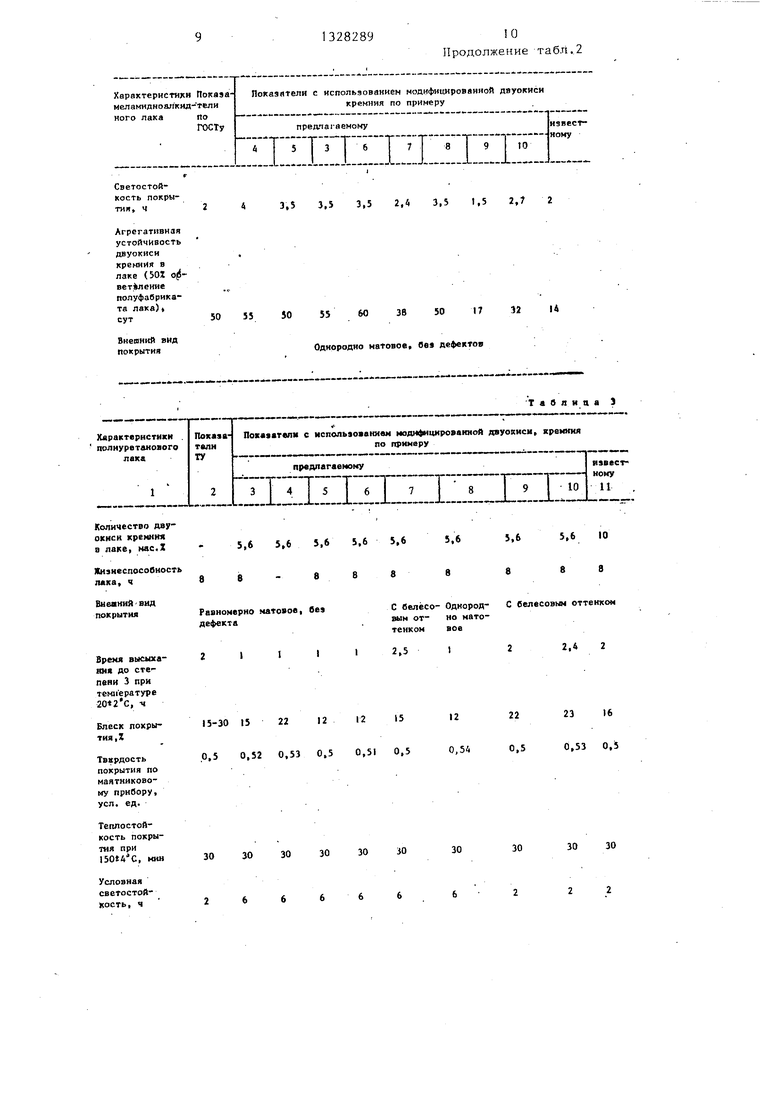

В табл. 1 приведены показатели качества нитроцеллюлозного лака. НЦ-243.

40 Модифицированная двуокись кремния, полученная при предлагаемых параметрах способа, прида ет лаку большую седиментационную устойчивость и покрытиям более быстрое высыхание, боль45 Шую эластичность (изгиб), больший. ; матирующий эффект (меньше блеск) и

большую твердость в сравнении с двуокисью кремния по известному способу.

50

55

При количестве аминоспирта, шем нижнего граничного значения, и при температуре сушки вьш1е верхнего граничного значения и ниже нижнего (соответственно примерам 7,9,10) лак имеет худшую седиментационн ую устойчивость, покрытия медленней высыхают, имеют меньшую твердость и эластичность, больший блеск и значительно

При количестве аминоспирта, шем нижнего граничного значения, и при температуре сушки вьш1е верхнего граничного значения и ниже нижнего (соответственно примерам 7,9,10) лак имеет худшую седиментационн ую устойчивость, покрытия медленней высыхают, имеют меньшую твердость и эластичность, больший блеск и значительно

менее водостойки. При количестве аминоспирта, большем верхнего граничного значения (пример 8), качест-, во лака и покрытия не уступает таковому при предлагаемых значениях параметров, что доказьшает правильность установленного верхнего предела количества аминоспирта и нецелесообразность его превышения,

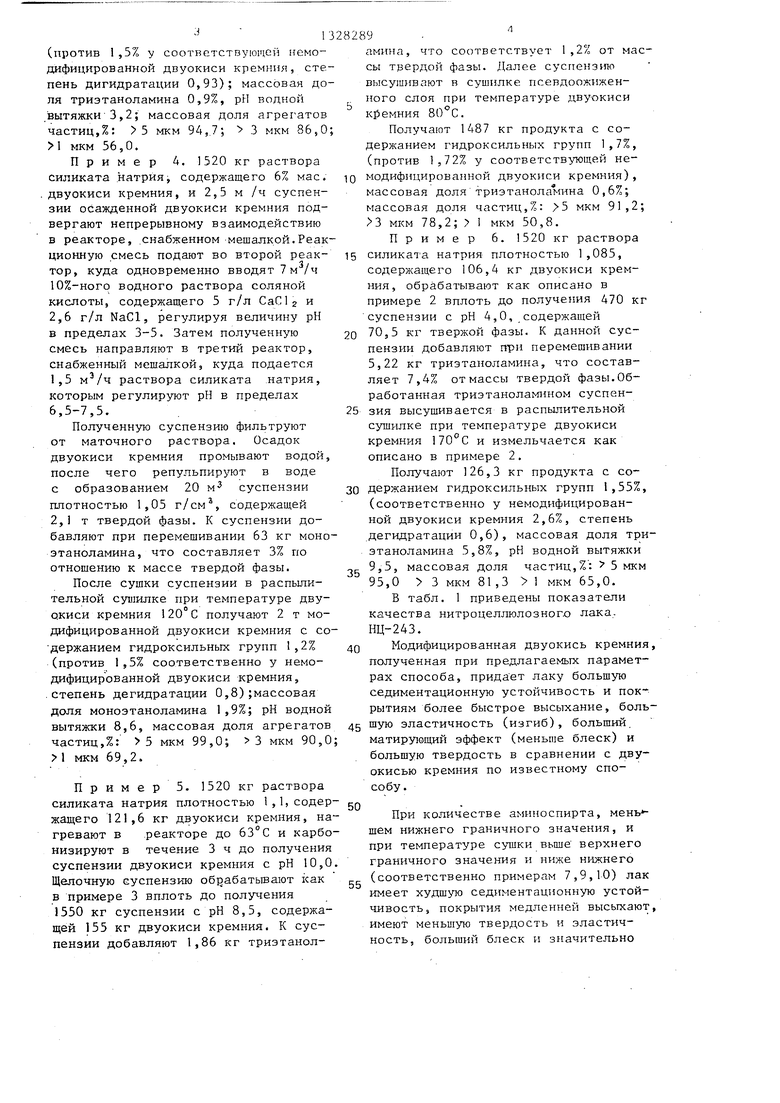

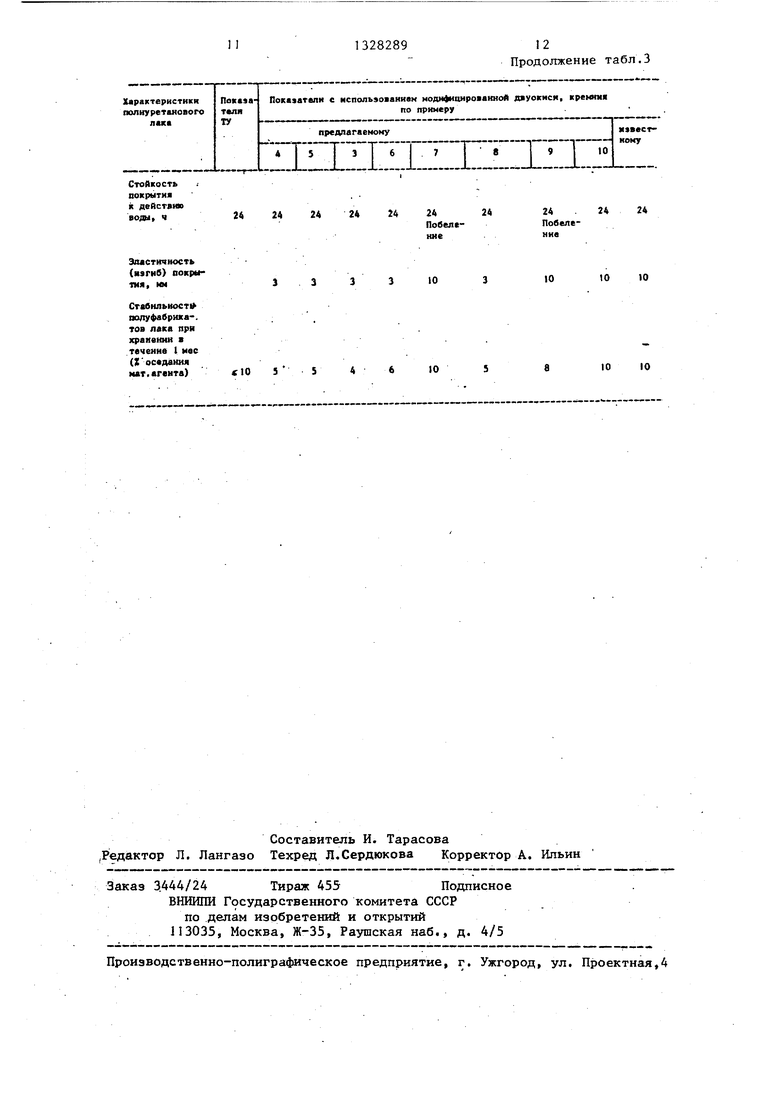

В табл. 2 приведено качество ме- ламиноалкидного лака кислотного отверждения МЛ-2111.

Модифицированная двуокись кремния полученная при предлагаемых значениях параметров и при превышении верхнего граничного значения количества аминоспирта (пример 8)5 превосходит двуокись кремния по известному способу по жизнеспособности и агрегативной устойчивости лака, в.ремени высыхания твердости и светостойкости покрытий.

Модифицированная двуокись кремния полученная при остальных трех запредельных значениях параметров (примеры 7,9,10), значительно уступает двуокиси кремния, полученной в опти- .мальных условиях предлагаемого способа и по известному способу по перечисленным показателям лака и покрытий. Повьшение верхнего граничного значения количества аминоспирта (пример 8) нецелесообразно, так как при этом расходуется больше аминоспирта, а показатели качества лака и покрытий не изменяются в сравнении с верхним граничным значением.

Показатели с использованием модафицироваикой двуокиси

кремния по примеру

UpeflnaraeMoffy

...irZILEZOilLri

Непрозрачная суспензия сватло-яелтого цвета

Ровная матовая поверхность, без видигелс дефектов

26-32 26

27

30

34

Слабая белесоватость 32 30 30 3

Условная вяз- 35-80 60 60 кость по вискозиметру В3-4,с

58

1

0,5 0.5 0,5 0,5 I

Изгиб покрытия, tlO 3 мм

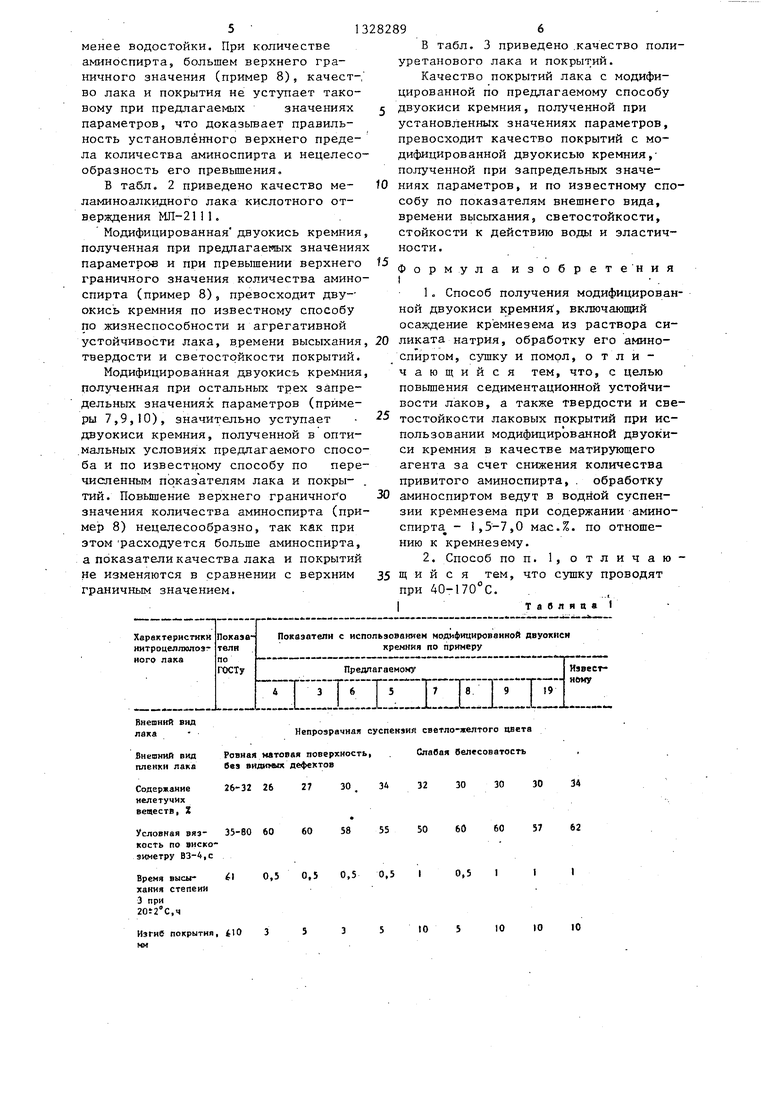

В табл, 3 приведено .качество поли уретанового лака и покрытий.

Качество покрытий лака с модифицированной по предлагаемому способу двуокиси кремния, полученной при установленных значениях параметров, превосходит качество покрытий с модифицированной двуокисью кремния, по.пученной при запредельных значениях параметров, и по известному способу по показателям внешнего вида, времени высыхания, светостойкости, стойкости к действию воды и эластичности.

Формула изобретения I

1 о Способ получения модифицированной двуокиси кремния , включающий осаждение кремнезема из раствора силиката натрия, обработку его амино- спиртом, сушку и помол, отличающийся тем, что, с целью повышения седиментационной устойчивости лаков, а также твердости и светостойкости лаковых покрытий при использовании модифицированной двуокиси кремния в качестве матирующего агента за счет снижения количества привитого аминоспирта, . обработку аминоспиртом ведут в водной суспензии кремнезема при содержании аминоспирта - 1,5-7,0 мас.%. по отношению к кремнезему.

2. Способ по п. 1, отличающийся тем, что сушку проводят при АО-ПО С. IТавпипа

Иявест- нону

34

Слабая белесоватость 32 30 30 30

34

50

60 60

57

62

0,5 1

10

10

10

Ю

Твердость по- ,4 0,55 0,55 0,57 0,53 0,4 0,55 0,37 0,4 0,4 крытня по маят- ннковону Прибору, усл.ед,:

Блеск покрытия, 20

I .

Условная сшето- JI стойкость nOKptr- тяя, ч

Стойкость покрытия к действие «оды,

ч

20 20 1в 20 55 20 вО 52 70

30 60 60 60 60 60 «О 60 60 60

Хол11ч ет о даг окиси кремния лщис, .Х

-

Покаэатели с исполь оваиием ж)Ди4«иированяой двуокиси кремния по примеру

предлагаеиому

.-..1Y lii

45 36789SO

иаве нону

4,9, 4,9 4,9 4,9 4,9 4,9 4,9 4,9 5,2

дость покрыдость покры-..

тия, усл.ед. 0,5 0,61 0,67 0,6 0,65 0,5 0,60 0,4 0,48 0,47

13

23

1в

20

Мер Ч«рм Черм I ч по-1ч по- «еят«- яслт€ жвпт«яя2

ни мм

1

Твбляцй 2

иавес1 нону

3,5 J,5 3,5 2,4 3,5 1,5 2,1 2

50 S5

50 55 60 38 50 17 3J 14

Однородно матовое, Ов дефектов

Хврактернстики . полиуретаноаого лака

Похаяатали

ТУ

Показателн с испольаованивм модифицированной двуокиси, кремния

по примеру

предлагаемому

lIlll.EiIILLlL IIi.i:

Количество двуокиси кремния в лаке, 4ac.Z

Яиэиеспосоаность лака, ч

Внеанийвид покрытия

5,6 5,6 5,6 5,6 5,65,65,65,6 10

я-8888888

Равномерно матовое, беэ дефекта

С белёсо- Однород- С белесовым оттенком вым от- но мато- тенком вое

211II2,5

15-30 1522121215

0,5 0,52 0,53 0,5 0,51 0,5

3030

30

3030

30

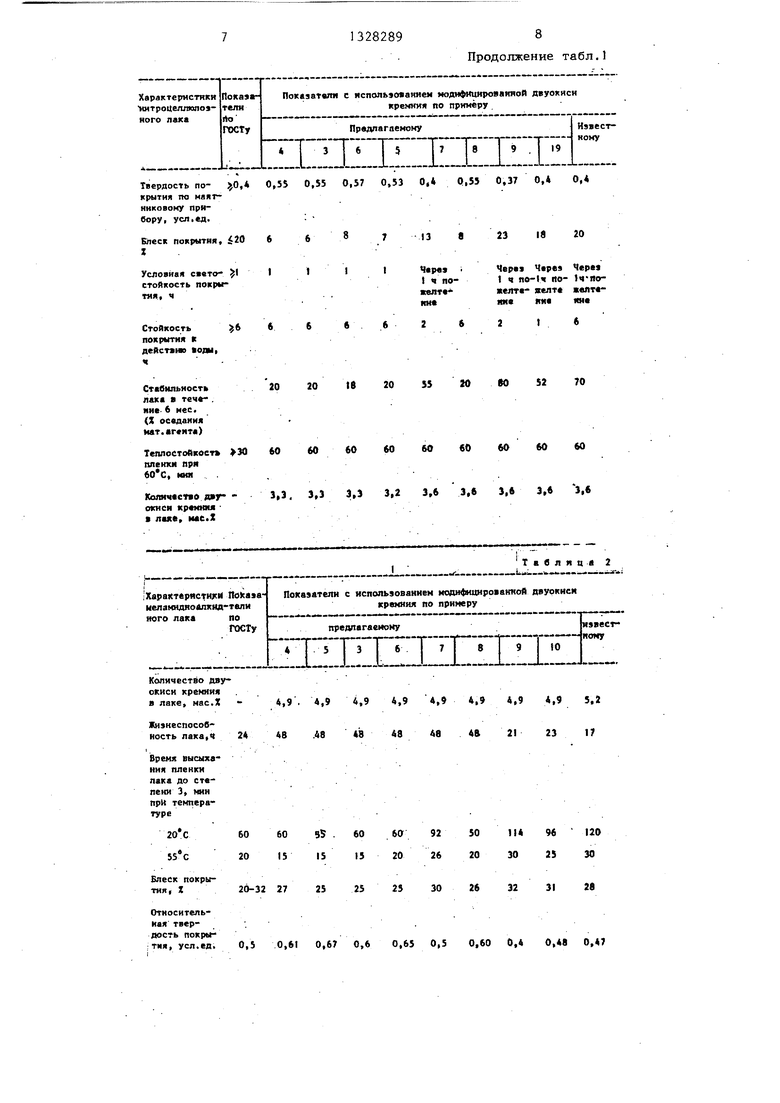

Таблица Э

по примеру

10

известному

11

С белёсо- Однород- С белесовым оттенком вым от- но мато- тенком вое

22 0,5

2,4 2

2316

0,33 0,5

30

30

30

3030

Характеристики

полкуретаяового

лака

Помаателя

ТУ

Показатели с мсполь о1анивн моднфионрованной двуокнся, кремния по примеру

предлагаемому

...-j.,1

i..LLi...El..i:Jji

24 24 2А 24 24 24 24

Побеле

«10 )

м весгиому

24 . 24 24

Победе

ние

10

10

1010

10

1010

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсной двуокиси кремния | 1975 |

|

SU706324A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2021203C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| Способ гидрофобизации дисперсной двуокиси кремния | 1980 |

|

SU1013402A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОЙ ДВУОКИСИ КРЕМНИЯ | 2008 |

|

RU2385839C2 |

| СМЕСЬ ЧАСТИЦ, СОДЕРЖАЩИХ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННЫЙ КАРБОНАТ КАЛЬЦИЯ (MCC), И ЧАСТИЦ, СОДЕРЖАЩИХ ОСАЖДЕННЫЙ КАРБОНАТ КАЛЬЦИЯ (PCC), И ЕЕ ПРИМЕНЕНИЯ | 2016 |

|

RU2671741C1 |

| Способ модифицирования пигментной двуокиси титана | 1980 |

|

SU994524A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 1996 |

|

RU2107658C1 |

| Состав для матовой отделки изделий из древесины | 1982 |

|

SU1090695A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

Изобретение относится к способу получения модифицированной двуокиси кремния и позволяет повысить седи- ментационную устойчивость лаков, а также твердость и светостойкость лаковых покрытий при использовании модифицированной двуокиси кремния в качестве матирующего агента. Раствор силиката натрия карбонизируют смесью углекислоты и воздуха при нагревании до получения суспензии двуокиси кремния. Двуокись кремния промывают. К суспензии двуокиси кремния добавляют аминоспирт в количестве 1,5-7,0% от массы носителя. Суспензию высушивают в распылительной ;с сушилке при.40-170 с. Модифицирован- .. ную двуокись кремния измельчают на мельнице. 1 з.п. ф-лы, 3 табл.

| СПОСОБ И УСТРОЙСТВО СВЕТОВОЙ СИГНАЛИЗАЦИИ В АВТОМОБИЛЕ | 1995 |

|

RU2139204C1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Патент США № 4121946, .кл, 106-308, 1978. | |||

Авторы

Даты

1987-08-07—Публикация

1985-03-06—Подача