11

Изобретение относится к способам получения тонкодисперсной кремниевой кислоты и может найти примене1ше в химической промышленности.

Целью изобретения является повьпие ние насыпной плотности и увеличение выхода продукта.

Пример 1 „ IfoTOK жидкого стекла, очищенного от нерастворимых примесей и имеющего химический сое- тав, мае Л: SiO 9,2; 3,6; 87,2, в количестве 10375,0 кг/ч смешивают в реакторе с очищенным от нерастворимых примесей потоком раствора CaClj , имеющим химический состав, мас,%: CaCl 4,1; NaCl 94jl, и равном 17498,7 кг/ч. В реакторе при 323 К образуется суспензия силиката кальция СаО-inSiO, пН„0

в количестве 27433,9 кг/ч, имеющая химический состав, мае.%: CaO-nSiO 4,6; NaCl 3,6; 91,8.

Далее эту суспензию смешивают с потоком соляной кислоты, имеющим хи- мический состав, мас.%: НС1 10; 90 и равном 4473,4 кг/ч. При смешении этих потоков при 323 К образуется суспензия крем1шевой кислоты в количестве 28884,8 кг/ч, имеющая химический состав, мас,%: StO 3s,3; CaCl 2,2; NaCl 3,5; 91,0, рН 4-6, Далее эту суспензию при 323 К подвергают 4-х кратной фильтрации с репульпацией образующихся на фильтре осадков в химически очищенной во- де. На всех четырех стадиях репульпа ции расходуется 32275,4 кг/ч химически очищенной воды. На 4-ii стадии фильтрации образуется осадок кремниевой кислоты, имеющей рН 7, -химичес- кий состав, мас.%: ,0 (твердая фаза); СаС 5,08; NaCl 0,12; 76,80, Поток этого осадка, равный 3864,4 кг/ч, смепт:вают с потоком 38644 кг/ч (4 90,9%) разж;иженной суспензии и направляют на гидромеханическую обработку в коллоидную мель 1тацу, Скорость рабочих органов мельницы 25 м/с. Необходимая длительност гидромеханической обработки (мин -в соответствии с приведением эмпирическим соотношением

1,4 7 100-90,3)31у„-„-7;тт

/(7 дi.--- - Цехр(23-25}

0,46,

где 1,4 и 7 - эмпирическне коэффициенты;

5

- -

-0

5 5 0

0

5

762

90,3 - поток разжиженной суспензии, возвращае й на гидpoмexa шч(-. .. .„ обработку, %; 23 - ссздержание твердой фазы

в осадке, мас.%; 25 - окружная скорость рабочих органов мельницы, м/с.

На выходе из мельнипдз суспензия имеет вязкость 3-4 сП, которая практически не изме -юется в течение 5-6 ч. Меньшую часть ее потока (3864,4 кг/ч или 9,%) направляют на распылительную сушку, а остаток (90,9%) на смешение с потоком влажного осадка. В сушилке суспензия распыляется в потоке теплоносителя с температурой 773 К и высыхает с.образованием 965,3 кг/ч сухой кремниевой кислоты. Пылегазовая смесь из сушилки с тем- нературой 423 К поступает в батарею циклонов. Здесь из этого потока выделяется 821,5 кг/ч кремниевой кислоты, имеющей химический состав, мас.%: SiO 94,1; CaCl 0,33; NaCl 0,49; НО 5,08, Вместе с топочными газами из циклонов выносится 143,8 кг/ч кремниевой кислоты на стадию очистки в скруббере. Выход продукта 85,1%. Уловленная в циклонах кремниевая кислота направляется на вакуумное уплотнение до насыпной плотности 270- 280 кг/м и затаривается в мешки или контейнеры.

Расход топлива на расньшительнзда сушку составляет 0,48 кг условного топлива на 1 кг кремниевой кислоты.

Пример 2. Технологический процесс до 4-й стадии фильтрации аналогичен примеру 1. На 4-й стадии фильтрации получакгт осадок кремниевой кислоты с рН 7 и следую цим химическим составом, масД: SiOg 4 (твердая фаза); СаС 0,08; NaCl 0,12; 85,8. Поток этого осадка 6348,0 кг/ч смешивают с потоком 31740 кг/ч (tf 83,3%) разжиженной суспензии, и эту смесь подвергают гидромеханической обработке в дисковой мешалке при скорости рабочих органов 15 м/с в течение периода време1ш (мин), определяемого соотношением

1 ,47(100-83.3) 1.,., ,,,

(, ,ехр(4-15)

,20,

где 1,4 и 7 - эмпирические коэффициенты;

Uf 83,3 - поток разжиженного

осадка, возвращаемый на гидромеханическую обработку, %;

14- содержание твердой фазы 5

в осадке, %;

15- окружная скорость дисковой мешалки, м/с.

На выходе из мешалки суспензия имет вязкость 3-А сП и практически не О зменяется в течение 5-6 ч. Часть ее отока (16,7%) направляют на распыительную сушку, а остаток (83,3%) на смешение с потоком влажного осадка.В сушилке суспензия распьшяется 5 потоке теплоносителя с температурой 773 К и высыхает с образованием 48,9 кг/ч сухой кремниевой кислоты. месте с топочными газами из циклонов выносится 168,0 кг/ч кремниевой 20 кислоты. Выход продукта 82,3%, расход топлива на сушку 0,90 кг условного топлива на 1 кг продукта. После вакуумного уплотнения продукт имеет насыпную плотность 230-240 кг/м .

Пример 3. Технологический процесс до 1-й стадии фильтрации аналогичен примеру I. На 1-й стадии фильтрации получают осадок кремниевой кислоты с рН 4 и химическим сое- 30 тавом, мас.%: SiO, ,0;СаС1 1,8; NaCl 1,4; HjO 82,8.

Поток осадка 3864,4 кг/ч смешивают с потоком суспензии 7729 кг/ч (q 66,7%) и направляют на гидроме- 35 ханичес;кую обработку в дисковую мешалку с окружной скоростью 30 м/с. Обработку ведут в течение 2 мин. Вязкость суспензии на выходе из мешалки 20-25 сП, Эта суспензия из-за высокой40 вязкости непригодна для распьшитель- ной сушки, кроме того ее вязкость в течение 10 мин увеличивается примерно до 100 сП, т.е. медленно приближается к первоначальной вязкости осад- 45 ка. Повьш1ение длительности гидромеханической обработки до 30 мин снижает вязкость суспензии на выходе из меалки до 15-20 сП, но не приводит к устранению ее постепенного загуствва-50 ния. Дальнейшее увеличение длительности гидромеханической обработки не- целесообразно из-за большого расхода энергии на ее осуществление.

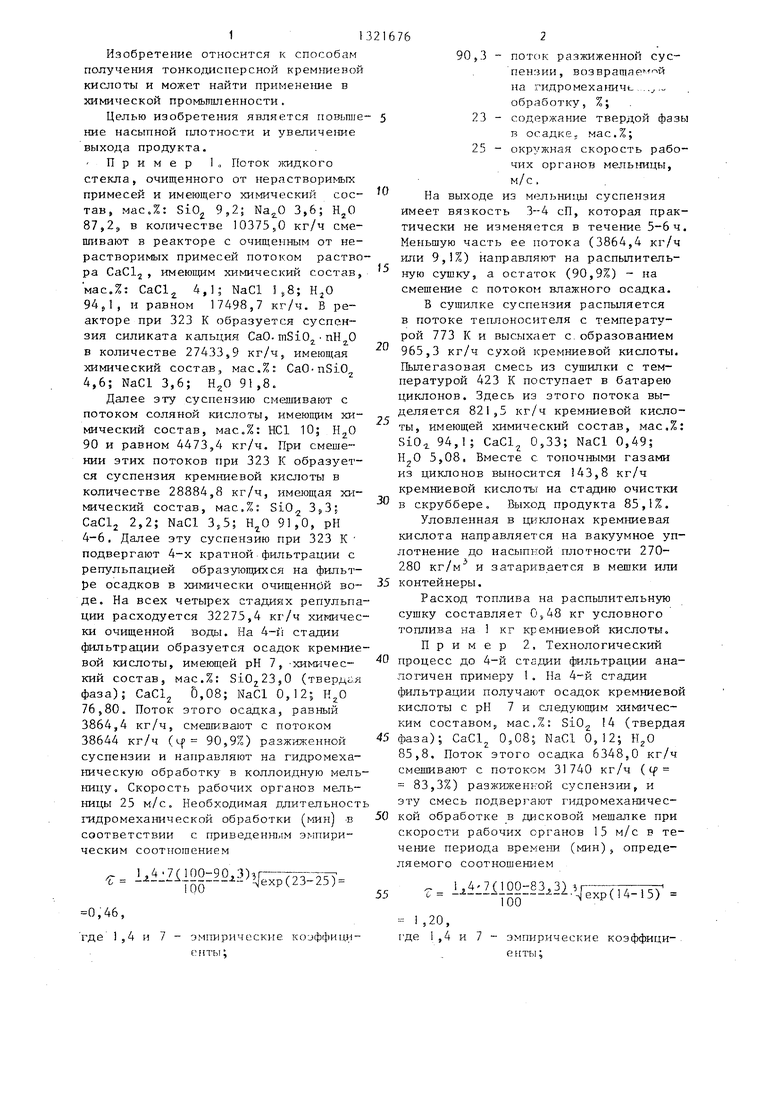

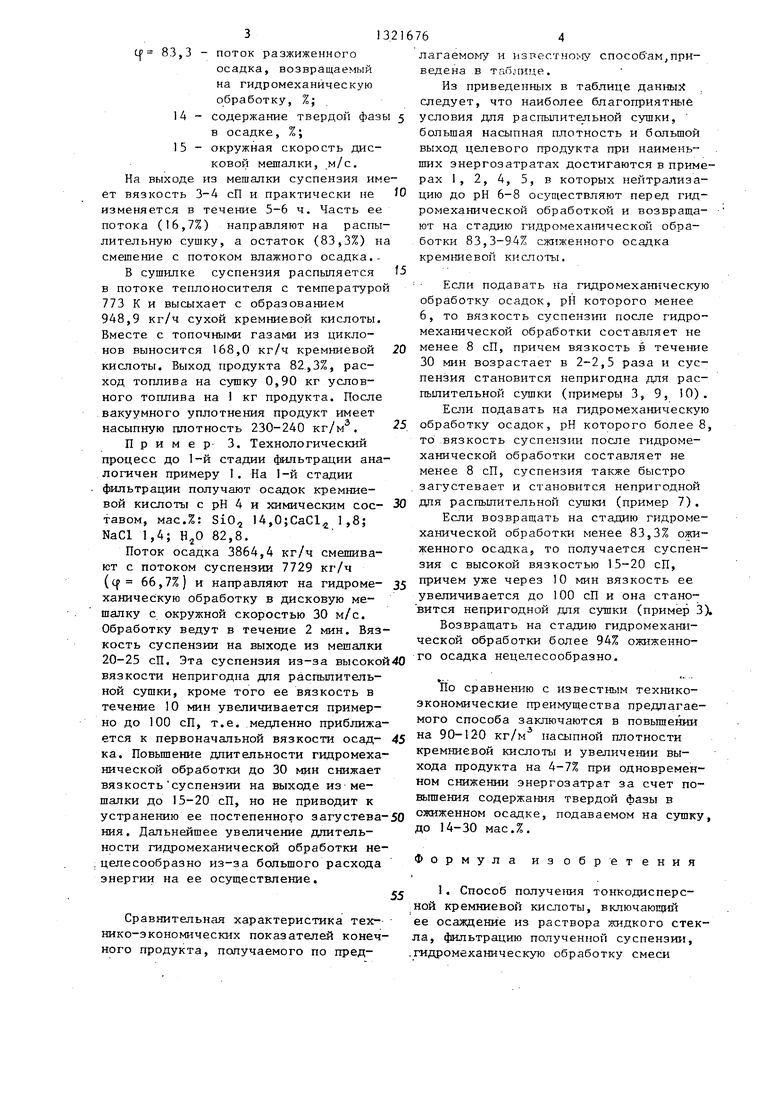

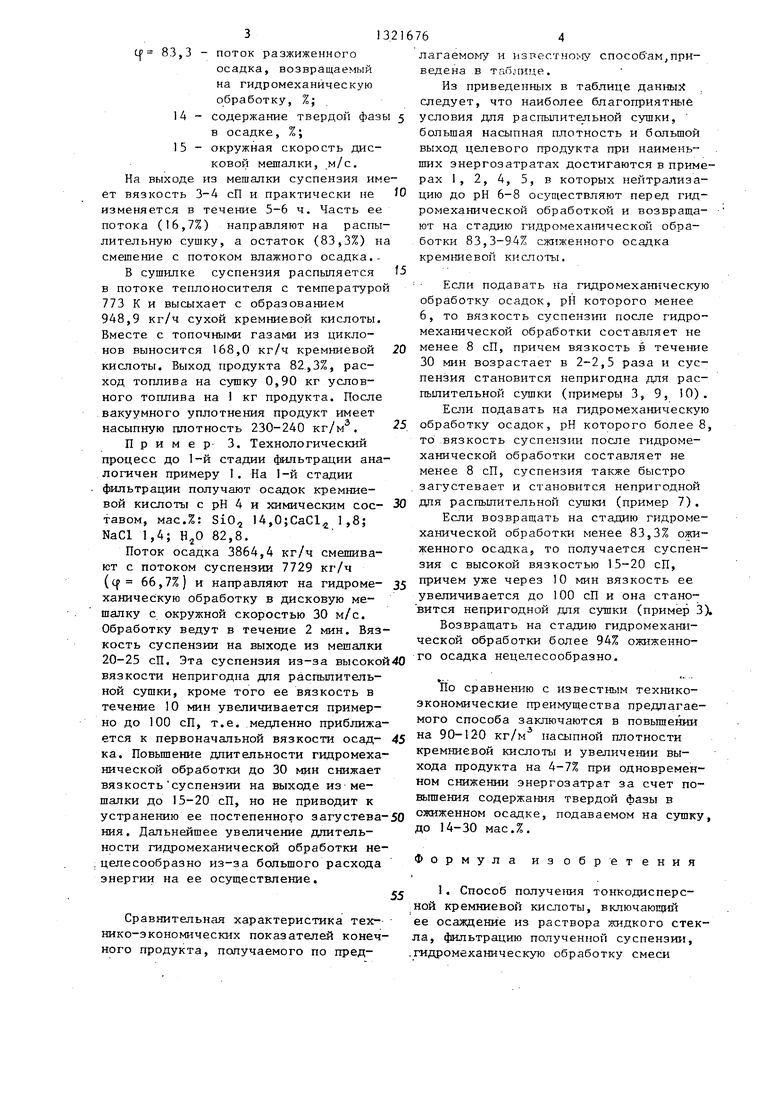

Сравнительная характеристика технико-экономических показателей конечного продукта, получаемого по пред5

О

5 0

30

35 0 5 0

5

лaraeмo fy и изрестному способ ам,приведена в таблице.

Из приведенных в таблице данны С следует, что наиболее благоприятные условия для распылительной сушки, большая насыпная плотность и большой выход целевого продукта при наименьших энергозатратах достигаются в примерах 1, 2, 4, 5, в которых нейтрализацию до рН 6-8 осуществляют перед гидромеханической обработкой и возвраща- ют на стадию гидромеханической обработки 83,3-94% сжиженного осадка кремниевой кислоты.

Если подавать на гидромеханическую обработку осадок, рН которого менее 6, то вязкость суспенз1ш после гидромеханической обработки составляет не менее 8 сП, причем вязкость в течение 30 мин возрастает в 2-2,5 раза и суспензия становится непригодна для распылительной сушки (примеры 3, 9, 10).

Если подавать на гидромеханическую обработку осадок, рН которого более 8, то вязкость суспензии после гидромеханической обработки составляет не менее 8 сП, суспензия также быстро загустевает и становится непригодной для распылительной сушки (пример 7).

Если возвращать на стадию гидромеханической обработки менее 83,3% ожи- женного осадка, то получается суспензия с высокой вязкостью 15-20 сП, причем уже через 10 мин вязкость ее увеличивается до 100 сП и она становится непригодной для сутпки (пример ЗХ

Возвращать на стадию гидромеханической обработки более 94% ожиженно- го осадка нецелесообразно.

По сравнению с известным технико- экономические преимущества предлагаемого способа заключаются в повьшении на 90-120 кг/м насыпной плотности кремниевой кислоты и увеличении выхода продукта на 4-7% при одновременном снижении энергозатрат за счет по- вьшения содержания твердой фазы в ожиженном осадке, подаваемом на сушку, до 14-30 мас.%.

Формула изобретения

1« Способ получения тонкодисперсной кремниевой кислоты, включающий ее осаждение из раствора жидкого стекла, фильтрацию полученной суспензии, .гидромеханическую обработку смеси

осадка с возвратной суспензией кремниевой кислоты со стадии гидромеханической обработки, нейтрат1иэацию до рН 6-8 и распылительную сушгсу, отНейтрализа1Д1Я (7)90,9

Нейтрализация (7)83,3

Без нейтрализации (4)67

Нейтрализация (7)

Нейтрализация (8)

Нейтрализация (В)

Без нейтрализации (9)

Нейтрализация (6)

Без нейтрализации (5)

10 Без нейтрали- 3 ации (5)

Известный Без нейтрали- 3 ации (4)

личающийся тем, что, с целью поньгше шя насьшной плотиог тт продукта п увеличения пыхода, ....а- лизацию осуществляют перед гидромеха237000

25

141500

15

300

30

95

30

13000

35

67

12

30

нической обработкой, а количество возвратной суспензии на стадии г идро- механической обработки составляет 83,3-94%.

0,463-4 270-28085,10,48

1,203-4 230-24082,30,90

2-3015-25 0,425-6 300-31087,70,46

1,36300-31087,70,46

1,4

300-310

3,0

3,0

5-6 175-185

2. Способ по ii. 1, о т л-и ч а ю - щ и и с я тем, что иейтр,1лизацию ос.у- щестнляют путем многократного чередования фильтрации с репульпациейв воде,

Быстро загустевает, через 10 мин непригодна для сушки

87,7

0,46

Через 30 мин суспензия непригодна для сушки

То же

81,6

0,92

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокодисперсного кремнезема | 1987 |

|

SU1472443A1 |

| Способ получения высокодисперсного кремнезема | 1981 |

|

SU988764A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ СОРТОВ ЧИСТОЙ МАГНЕЗИИ ИЗ СЕРПЕНТИНИТА | 2003 |

|

RU2261844C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 1991 |

|

RU2023664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОЙ ДВУОКИСИ КРЕМНИЯ | 2008 |

|

RU2385839C2 |

| Способ выделения соединений магния из водных растворов | 1977 |

|

SU922071A1 |

| Способ получения сферического гидроксилапатита с регулируемым гранулометрическим составом | 2019 |

|

RU2717064C1 |

| Способ получения пирофосфорнокислого калия | 1987 |

|

SU1468856A1 |

| Способ получения аморфного диоксида кремния в форме гранул | 2022 |

|

RU2799206C1 |

| ОСАЖДЕННАЯ КРЕМНИЕВАЯ КИСЛОТА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2445259C2 |

Изобретение относится к способам получения тонкодисперсной кремниевой кислоты и позволяет повысить ее выход и насыпную плотность продукта. Способ осуществляют следующим образом. Путем взаимодействия очищенных от нерастворимых примесей водных растворов NajO, niSiO и CaCl получают суспензию, в которой твердой фазой является СаО -mSiO -nHgO. Далее эту суспензию обрабатывают соляной кислотой и получают суспензию, в которой твердой фазой является mSiO . Эта суспензия имеет рН 4-6. Доводят рН суспензии до 6-8 чередованием процессов фильтрации и репульпации в химически очищенной воде. Далее влажный осадок, содержащий твердую фазу в количестве 14-30%, смешивают с 83,3-94% ожиженной суспензии для обеспечения сдвигающего действия и направляют на гидромеханическую обработку, осуществляемую в аппаратах с высокой интенсивностью перемешивания (дисковая мешалка, коллоидная мельница и т.п.). После гидромеханической обработки получают однородную суспензию. Большую часть этой суспензии (83,3-94 мас.%) возвращают на смешение с влажным осадком, остальную часть подают на распылительную сушку. После сушки смесь сухой тон- кодисперсной кремниевой кислоты отделяют от сушильного агента сухим способом в батарее циклонов. 1 з.п.ф-лы, 1 табл. (Л

| Патент США № 4224295, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-07—Публикация

1986-01-03—Подача