Изобретение относится к тепло- акуумулирующим составам и способам , их получения для использования преимущественно в системах вентиляции и кондиционирования воздуха с темпера - турой фазового превращения 20-24 С.

Цель изобретения - повьш1ение удельной энергоемкости, снижение затрат на изготовление состава.

Состав получают следующим образом.

Смешивают 10,0 г сульфата натрия, 6,0 г нитрата калия, 3,0 г фосфорного шлака. Смесь затворяют водой в количестве 12,7 г, необходимой для образования 22,7 г сульфата натрия

декагидрата ( I ). После чего добавляют 1,28 г 50%-ного раствора силиката натрия (жидкое стекло). Ампулу со смесью помещают в воду с температурой 8°С. Смесь перемешивают до образования в растворе кристалло-j гидрата стехиометрического состава: Na,S04 KNOj- 10 H,jO.. Смесь при этом ёГтановится вязкой и сохраняет свою однородность после прекращения перемешивания. Для того, чтобы шлако- щелочное вяжущее схватилось полностью, смесь вьщерживают в течение 8 ч при (ниже температуры фазового перехода смеси). После чего смесь нагревают до . При этом кристал 1 1С

4 Ю

логидрат состава Na.2,S04 KNO, Ю распадается на исходные соли и воду. В расплав добавляют при перемешивании тетраборат натрия декагидрат (буру) в количестве 1,01 г.

В качестве сырьевых компонентов шлакощелочного вяжущего используют фосфорный гшак следующего состава, мас.%: СаО 47,38; SiOj, 43,73; 2,36; Fe.,0, 0,60; MgO 2,81; SOj 1,26; 1,86, жидкое стекло (50%-ный водный раствор силиката натрия) остальное.

Соотношение фосфбрного шлака и жидкого стекла выбирается в известных пределах, соответствующих их применению как строительного материала,

мас.%:

Фосфорный шлак60-75

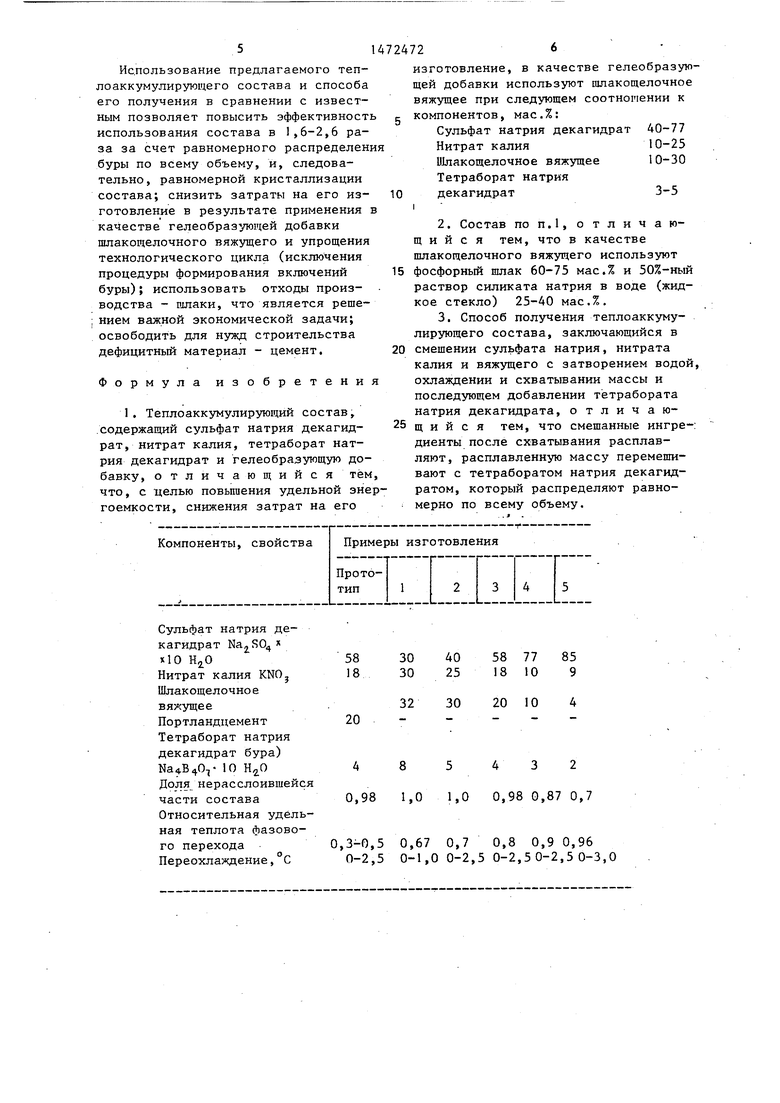

Жидкое стекло . 25-40 По приведенному спосо бу формуют . образцы и испытывают по следующим показателям: переохлаждению состава при кристаллизации; доле нерасслоив- шейся части состава; относительной удельной теплоте фазового перехода. Эти величины являются определяющими при работе аккумуляторов фазового перехода - основных потребителей теп лоакку 1улирующих составов. Переох- лаждение и расслоение состава исследуют на экспериментальной установке, включающей стеклянную цилиндрическую ампулу с исследуемым составом, теплообменный блок, источники тепла - термостаты типа СЖМЛ, регистрирующий прибор КСП-4. Датчик температуры - хромель-копелевая термопара, погруженная в состав. Исследования проводят методом термографирования записью температуры состава через : равные промежутки времени при периодическом нагреве и охлаждении ампулы. Расслоение определяют визуально с помощью мерного зонта, погруженного в состав..Граница расслоения корощо различима, поскольку верхняя часть состава представляет собой прозрачный раствор. Долю нера слоивщейся части определяют из отношения высоты однородной массы к высоте занимаемой всем объемом сое тава. Удельную теплоту фазового перхода определяют калориметром.

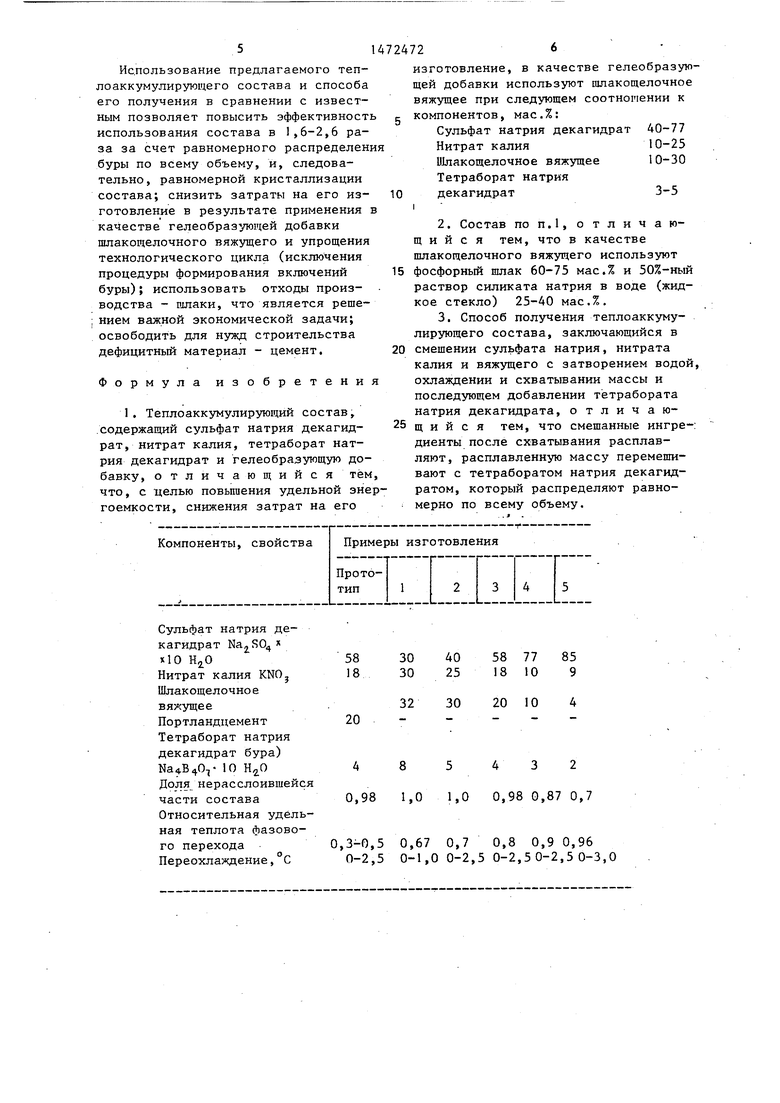

Составы и результаты испытания приведены в таблице.

Из приведенньк в таблице данных следует, что оптимальным соотноше

5 0 5

нием шлакощелочного вяжущего является 10-30%, так как при значении этой величины больше 30% становится малой теплота фазового перехода, а при значении меньше 10% - доля нерасслоившейся части состава. Оба эти показателя равноценны по своей значимости.

При оптимальном соотношении (вариант 3) теплота фазового перехода больше в 1,5-2 раза аналогичной величины для прототипа, что существенно повьш1ает эффективность использования состава.

Соотношение кристаллогидрата сульфата натрия, нитрата калия и буры выбирают таким образом, чтобы температура фазового перехода составила 20-24°С при минимальном переохлаждении расплава при кристаллизации.

Значения свойств составов определены при многократных цилических режимах плавления и кристаллизации, поскольку эти составы предназначены для акуумляторов с периодическим нагревом и охлаждением рабочего тела. При этом наибольшее расслоение заканчивается в первых двух-трех циклах, стабилизируясь в дальнейшем.

Способ получения теплоаккумулирую щего состава заключается в том, что смешанные ингредиенты (сульфат натрия, нитрат калия и шлак) затворяют водой и жидким стеклом .последовательно. Затем смесь перемешивают с охлаждением до загустевания и- вьщер- живают до схватывания шлакощелочного вяжущего. После чего предварительно расплавленную массу перемешивают с бурой и помещают в герметичные контейнеры. В способе получения состава предлагается распределить буру по всему объему состава равномерно, В способе-прототипе равномерное распределение осуществить невозможно ввиду того, -что бура существенно - замедляет реакцию гидратации цемента. Бура вводится после схватывания щлакощелочного вяжущего в предварительно расплавленную массу и перемешивается. Это позволяет осуществить равномерную кристаллизацию по всему объёму состава при его эксплуатации а также упростить технологический цикл за счет исключения процедур отверстий или формирования дискретных зон в составе и запрессовки в них буры.

Использование предлагаемого теп- лоаккумулирующего состава и способа его получения в сравнении с известным позволяет повысить эффективность использования состава в 1,6-2,6 раза за счет равномерного распределени буры по всему объему, и, следовательно, равномерной кристаллизации состава; снизить затраты на его изготовление в результате применения в качестве гелеобразующей добавки шлакогцелочного вяжущего и упрощения технологического цикла (исключения процедуры формирования включений буры); использовать отходы производства - шлаки, что является реше- ; нием важной экономической задачи; освободить для нужд строительства дефицитный материал - цемент.

Формула изобретения

1. Теплоаккумулирующий состав, .содержащий сульфат натрия декагид- рат, нитрат калия, тетраборат натрия декагидрат и гелеобразующую добавку, отличающийся тем, что, с целью повьпиения удельной энергоемкости, снижения затрат на его

изготовление, в качестве гелеобразующей добавки используют шлакощелочное вяжущее при следующем соотношении к компонентов, мас.%:

Сульфат натрия декагидрат

Нитрат калия

иАпакощелочное вяжущее

Тетраборат натрия

декагидрат

40-77 10-25 10-30

3-5

2.Состав поп.1,отличаю- щ и и с я тем, что в качестве шлакощелочного вяжущего используют фосфорный шлак 60-75 мас.% и 50%-ный раствор силиката натрия в воде (жидкое стекло) 25-40 мас.%,

3.Способ получения теплоаккуму- лирующего состава, заключающийся в смешении сульфата натрия, нитрата калия и вяжущего с затворением водой, охлаждении и схватывании массы и последующем добавлении тётрабората натрия декагидрата, отличающийся тем, что смешанные ингре-: диенты после схватывания расплавляют, расплавленную массу перемешивают с тетраборатом натрия декагид- ратом, который распределяют равномерно по всему объему.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1990 |

|

SU1763404A1 |

| Способ получения шлакощелочного вяжущего | 1987 |

|

SU1502507A1 |

| Тампонажное вяжущее | 1980 |

|

SU937385A1 |

| Холодный бетон | 2017 |

|

RU2721049C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ СОСТАВ | 2001 |

|

RU2188842C1 |

| Способ получения шлако-щелочного вяжущего | 1976 |

|

SU571451A1 |

| Вяжущее | 1982 |

|

SU1060590A1 |

| Вяжущее | 1983 |

|

SU1146289A1 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ШЛАКА И МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД | 2009 |

|

RU2383504C1 |

| Способ получения шлакощелочного вяжущего | 1985 |

|

SU1344747A1 |

Изобретение относится к теплоаккумулирующим составам и способам их получения для использования в системах вентиляции и кондиционирования воздуха, с температурой фазового превращения 20-24°С. Целью изобретения является повышение удельной энергоемкости, снижение затрат на изготовление состава. Состав содержит, мас.%: 40-77 сульфата натрия декагидрата

10-25 нитрата калия

10-30 шлакощелочного вяжущего

3-5 тетрабората натрия декагидрата. В качестве шлакощелочного вяжущего используют фосфорный шлак 60-75 мас.% и 50%-ный раствор силиката натрия в воде 25-40% мас.%. Состав готовят путем последовательного смешения компонентов, охлаждения и схватывания массы. После схватывания массу расплавляют и добавляют при перемешивании тетраборат натрия декагидрат , который распределяют равномерно по всему объему. 2 с. и 1 з.п.ф-лы, 1 табл.

ся ь

58 18

20

30 40 58 77 85 30 25 18 10 9

32 30 20 10 4

8

0,98 1,0 1,0 0,98 0,87 0,7

0,3-0,5 0,67 0,7 0,8 0,9 0,96 0-2,5 0-1,00-2,50-2,50-2,50-3,0

30 40 58 77 85 30 25 18 10 9

32 30 20 10 4

8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-04-15—Публикация

1987-01-09—Подача