Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКОЩЕЛОЧНОЙ ВЯЗКОТЕКУЧЕЙ КОМПОЗИЦИИ | 1996 |

|

RU2096374C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| АСФАЛЬТОБЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2151117C1 |

| Вяжущее | 1986 |

|

SU1426957A1 |

| Шлакощелочное вяжущее | 1988 |

|

SU1615161A1 |

| ШЛАКОЩЕЛОЧНЫЙ МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743159C1 |

| Вяжущее | 1988 |

|

SU1551679A1 |

| Комплексная добавка для шлакощелочного вяжущего | 1988 |

|

SU1636368A1 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ШЛАКА И МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД | 2009 |

|

RU2383504C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

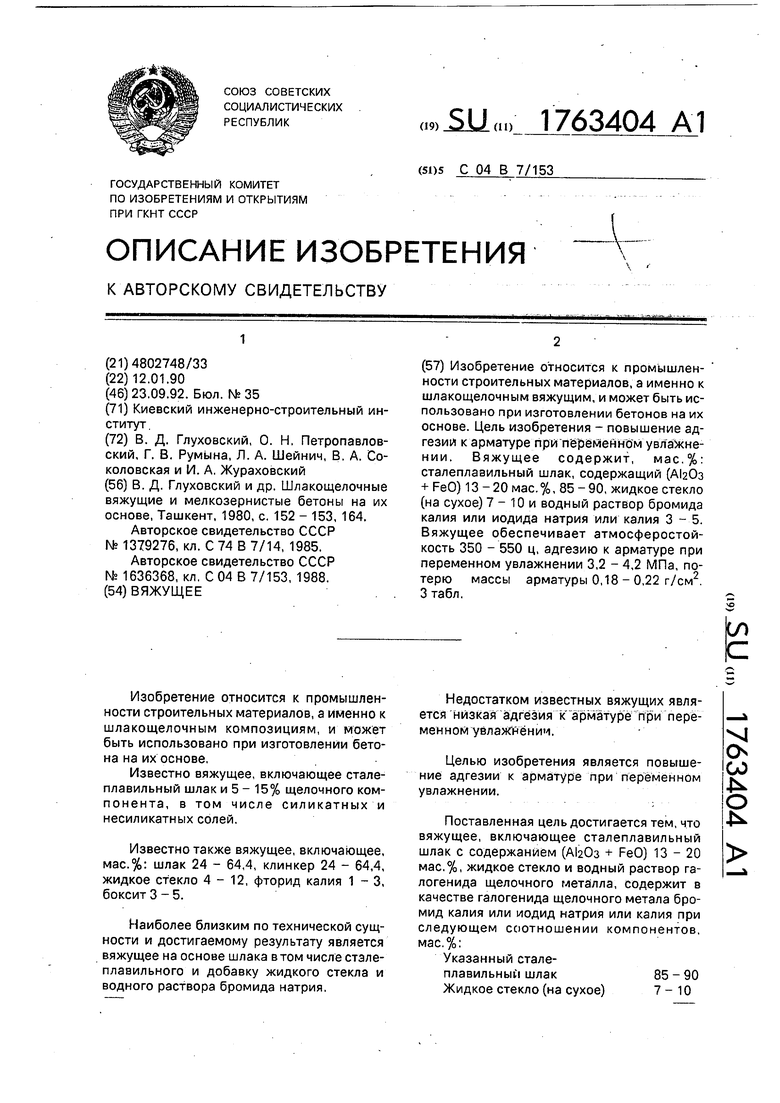

Изобретение относится к промышленности строительных материалов, а именно к шлакощелочным вяжущим, и может быть использовано при изготовлении бетонов на их основе. Цель изобретения - повышение адгезии к арматуре при переменном увлажнении. Вяжущее содержит, мас.%: сталеплавильный шлак, содержащий (А1аОз + FeO) 13-20 мае. %, 85 - 90, жидкое стекло (на сухое) 7 - 10 и водный раствор бромида калия или иодида натрия или калия 3-5. Вяжущее обеспечивает атмосферостой- кость 350 - 550 ц, адгезию к арматуре при переменном увлажнении 3,2 - 4,2 МПа, потерю массы 3 табл. арматуры 0,18 - 0,22 г/см

Изобретение относится к промышленности строительных материалов, а именно к шлакощелочным композициям, и может быть использовано при изготовлении бетона на их основе.

Известно вяжущее, включающее сталеплавильный шлак и 5 - 15% щелочного компонента, в том числе силикатных и несиликатных солей.

Известно также вяжущее, включающее, мас.%: шлак 24 - 64,4, клинкер 24 - 64,4, жидкое стекло 4-12, фторид калия 1-3, боксит 3-5.

Наиболее близким по технической сущности и достигаемому результату является вяжущее на основе шлака в том числе сталеплавильного и добавку жидкого стекла и водного раствора бромида натрия.

Недостатком известных вяжущих является низкая адгезия к арматуре при переменном увлажгненим.

Целью изобретения является повышение адгезии к арматуре при переменном увлажнении.

Поставленная цель достигается тем, что вяжущее, включающее сталеплавильный шлак с содержанием ( + FeO) 13-20 мас.%, жидкое стекло и водный раствор га- логенида щелочного металла, содержит в качестве галогенида щелочного метала бромид калия или иодид натрия или калия при следующем соотношении компонентов, мас.%:

Указанный сталеплавильный шлак85 - 90 Жидкое стекло (на сухое) 7-10

VI

О

со

Јь о

4

Указанный водный

раствор бромида калия и иодида натрия или калия 3-5.

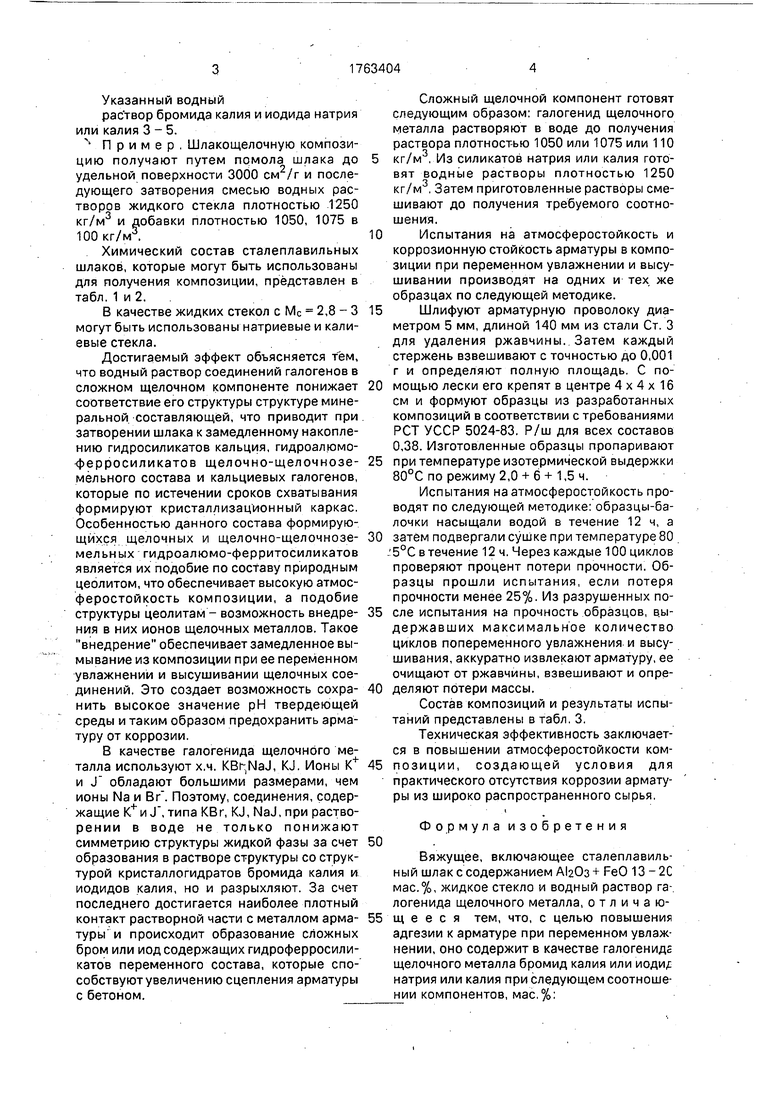

N Пример. Шлакощелочную композицию получают путем помола шлака до удельной поверхности 3000 см /г и последующего затворения смесью водных растворов жидкого стекла плотностью 1250 кг/м3 и добавки плотностью 1050, 1075 в 100 кг/м .

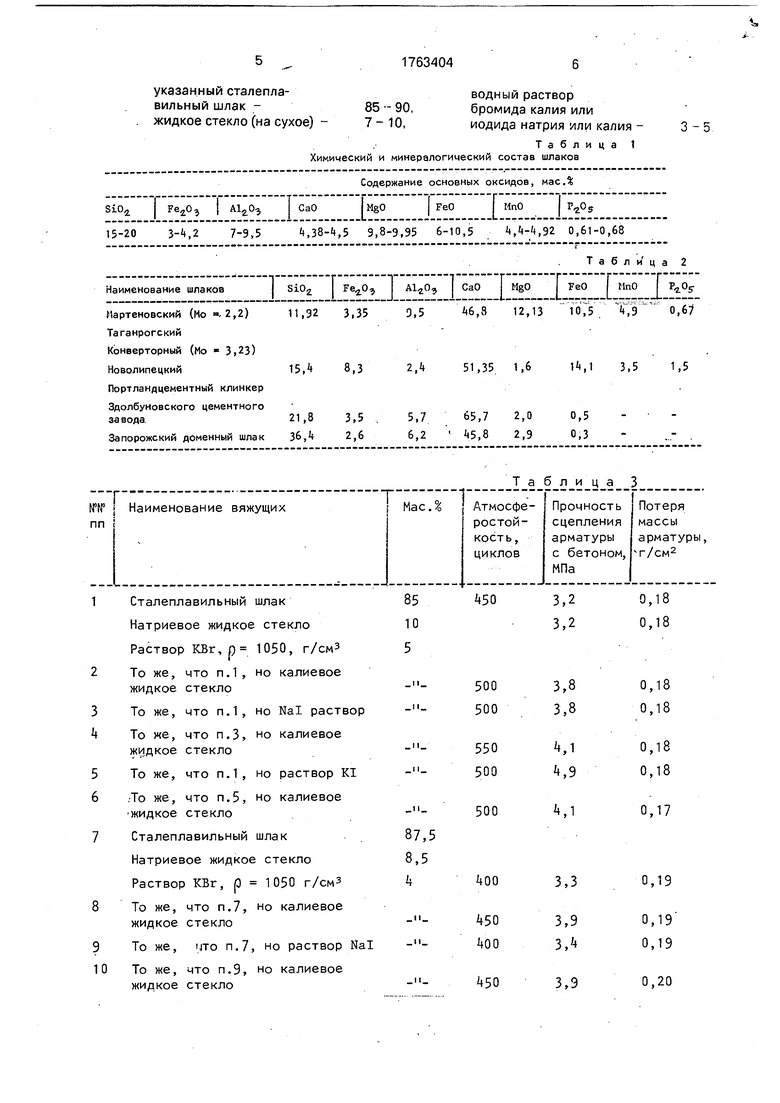

Химический состав сталеплавильных шлаков, которые могут быть использованы для получения композиции, представлен в табл. 1 и 2.

В качестве жидких стекол с Мс 2,8 - 3 могут быть использованы натриевые и калиевые стекла.

Достигаемый эффект объясняется тем, что водный раствор соединений галогенов в сложном щелочном компоненте понижает соответствие его структуры структуре минеральной составляющей, что приводит при затворении шлака к замедленному накоплению гидросиликатов кальция, гидроалюмо- 4 ерросиликатов щелочно-щелочнозе- мельного состава и кальциевых галогенов, которые по истечении сроков схватывания формируют кристаллизационный каркас. Особенностью данного состава формирующихся щелочных и щелочно-щелочнозе- мельных гидроалюмо-ферритосиликатов является их подобие по составу природным цеолитом, что обеспечивает высокую атмос- феростойкость композиции, а подобие структуры цеолитам - возможность внедре- ния в них ионов щелочных металлов. Такое внедрение обеспечивает замедленное вымывание из композиции при ее переменном увлажнении и высушивании щелочных соединений. Это создает возможность сохра- нить высокое значение рН твердеющей среды и таким образом предохранить арматуру от коррозии.

В качестве галогенида щелочного металла используют х.ч. KBr,NaJ, KJ. Ионы К+ и J обладают большими размерами, чем ионы Na и Вг. Поэтому, соединения, содержащие К+и J, типа KBr, KJ, NaJ, при растворении в воде не только понижают симметрию структуры жидкой фазы за счет образования в растворе структуры со структурой кристаллогидратов бромида калия и иодидов калия, но и разрыхляют. За счет последнего достигается наиболее плотный контакт растворной части с металлом арма- туры и происходит образование сложных бром или иод содержащих гидроферросили- катов переменного состава, которые способствуют увеличению сцепления арматуры с бетоном.

0

5

0 5 0 5 0

5 0 5

Сложный щелочной компонент готовят следующим образом: галогенид щелочного металла растворяют в воде до получения раствора плотностью 1050 или 1075 или 110 кг/м , Из силикатов натрия или калия готовят водные растворы плотностью 1250 кг/м3, Затем приготовленные растворы смешивают до получения требуемого соотношения.

Испытания на атмосферостойкость и коррозионную стойкость арматуры в композиции при переменном увлажнении и высушивании производят на одних и тех же образцах по следующей методике.

Шлифуют арматурную проволоку диаметром 5 мм, длиной 140 мм из стали Ст. 3 для удаления ржавчины. Затем каждый стержень взвешивают с точностью до 0,001 г и определяют полную площадь. С помощью лески его крепят в центре 4 х 4 х 16 см и формуют образцы из разработанных композиций в соответствии с требованиями РСТ УССР 5024-83. Р/ш для всех составов 0,38. Изготовленные образцы пропаривают при температуре изотермической выдержки 80°С по режиму 2,0 + 6 + 1,5 ч.

Испытания на атмосферостойкость проводят по следующей методике: образцы-ба- лочки насыщали водой в течение 12 ч, а затем подвергали сушке при температуре 80 5°Свтечение 12 ч. Через каждые 100 циклов проверяют процент потери прочности. Образцы прошли испытания, если потеря прочности менее 25%. Из разрушенных после испытания на прочность образцов, выдержавших максимальное количество циклов попеременного увлажнения и высушивания, аккуратно извлекают арматуру, ее очищают от ржавчины, взвешивают и определяют потери массы.

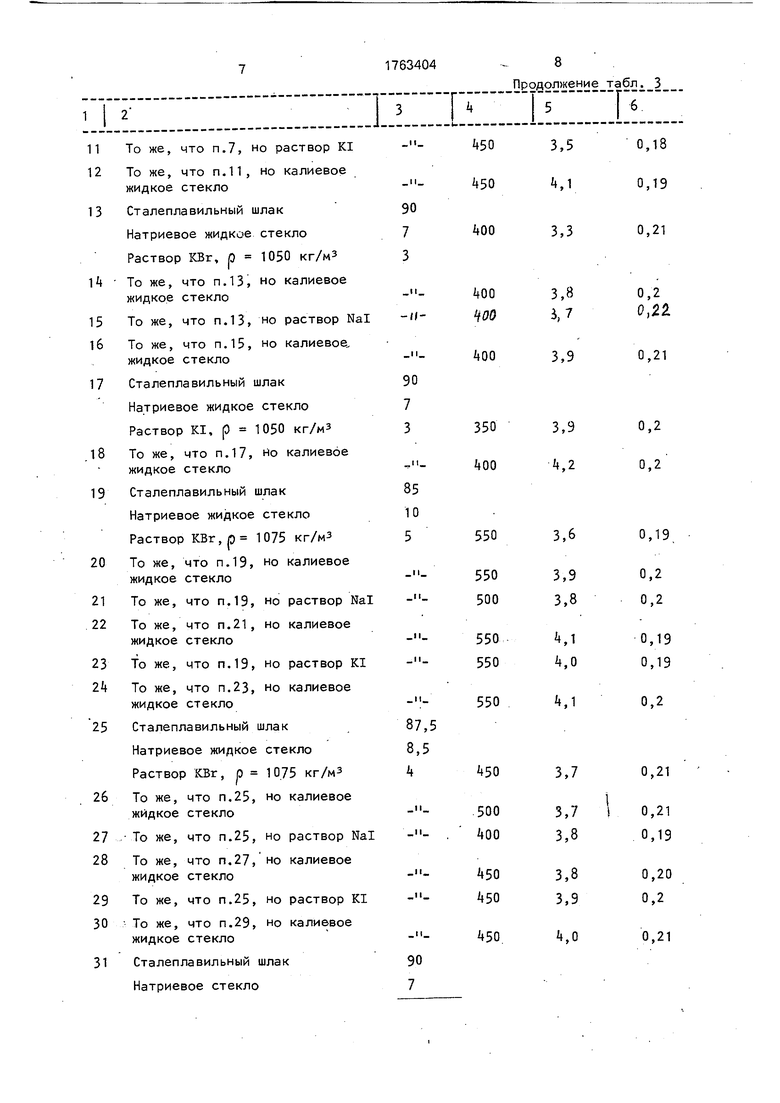

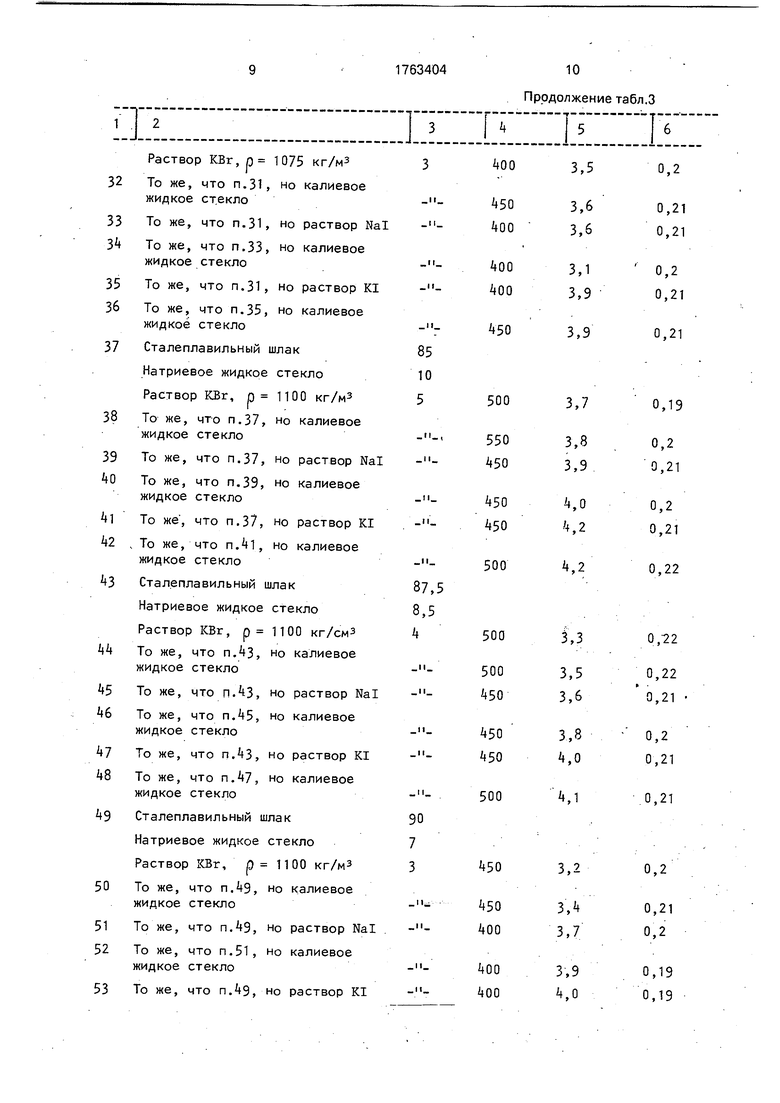

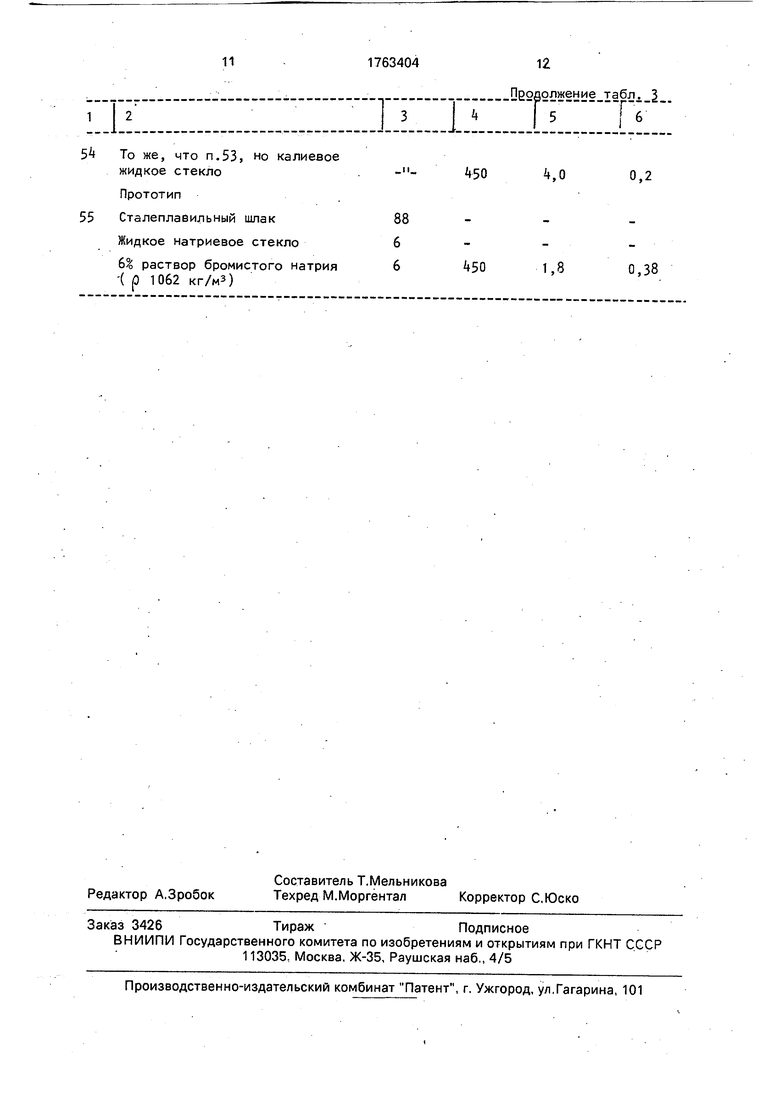

Состав композиций и результаты испытаний представлены в табл. 3.

Техническая эффективность заключается в повышении атмосферостойкости композиции, создающей условия для практического отсутствия коррозии арматуры из широко распространенного сырья,

i

Формула изобретения

Вяжущее, включающее сталеплавильный шлак с содержанием А1аОз+ FeO 13 -2С мас.%, жидкое стекло и водный раствор галогенида щелочного металла, отличающееся тем, что, с целью повышения адгезии к арматуре при переменном увлажнении, оно содержит в качестве галогенида щелочного металла бромид калия или иоди натрия или калия при следующем соотношении компонентов, мас,%:

указанный сталеплавильный шлак - жидкое стекло (на сухое) водный раствор бромида калия или иодида натрия или калия

Таблица 1 Химический и минералогический состав шлаков

85 - 90, 7-10,

SiOa

| Fe203 j I CaOI MgOFeOMnOj

15-20 3-4,2 7-9,54,38-14,5 9,8-9,95 6-10,5 4,4-4,92 0,61-0,68

---------------------- ----- ------ ---------- ---.-.--.- .............. . .

Таблица 2 Наименование шлаковSi02Fe O,А1гОэ CaOMgOFeOHnOP O

Мартеновский (Mo .2,2)11,92 3,359,546,vS 12,13 V,90,6

Таганрогский

Конверторный (Мо 3,23)

Новолипецкий15, 8,32,451,35 1,614,1 3,51,5

Портландцементный клинкер

Здолбуновского цементного

завода21,8 3,55,765,7 2,00,5

Запорожский доменный шлак 36,4 2,6 6,2 45,8 2,9 0,3

водный раствор бромида калия или иодида натрия или калия

3-5

Содержание основных оксидов, мас.

1763404

8

Продолжение табл. 3

,ОЕ2бОЈ 2ЦУ§ 1§блл 2. 1 I 2| 3I 5 jf 6

izizzziznii

54To же, что п.53, но калиевое

жидкое стекло- - 450 4,0 0,2

Прототип

55Сталеплавильный ишак88 Жидкое натриевое стекло 6

6% раствор бромистого натрия64501,80,38

-( р 1062 кг/Мз)

| В | |||

| Д | |||

| Глуховский и др | |||

| Шлакощелочные вяжущие и мелкозернистые бетоны на их основе, Ташкент, 1980, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Вяжущее | 1986 |

|

SU1379276A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Комплексная добавка для шлакощелочного вяжущего | 1988 |

|

SU1636368A1 |

Авторы

Даты

1992-09-23—Публикация

1990-01-12—Подача