Изобретение относится к химическо технологии вяжущих веществ и может быть использовано в промышленности строительных материалов.

Цель изобретения - предотвращение снижения активности и удельной поверхности вяжущего во времени.

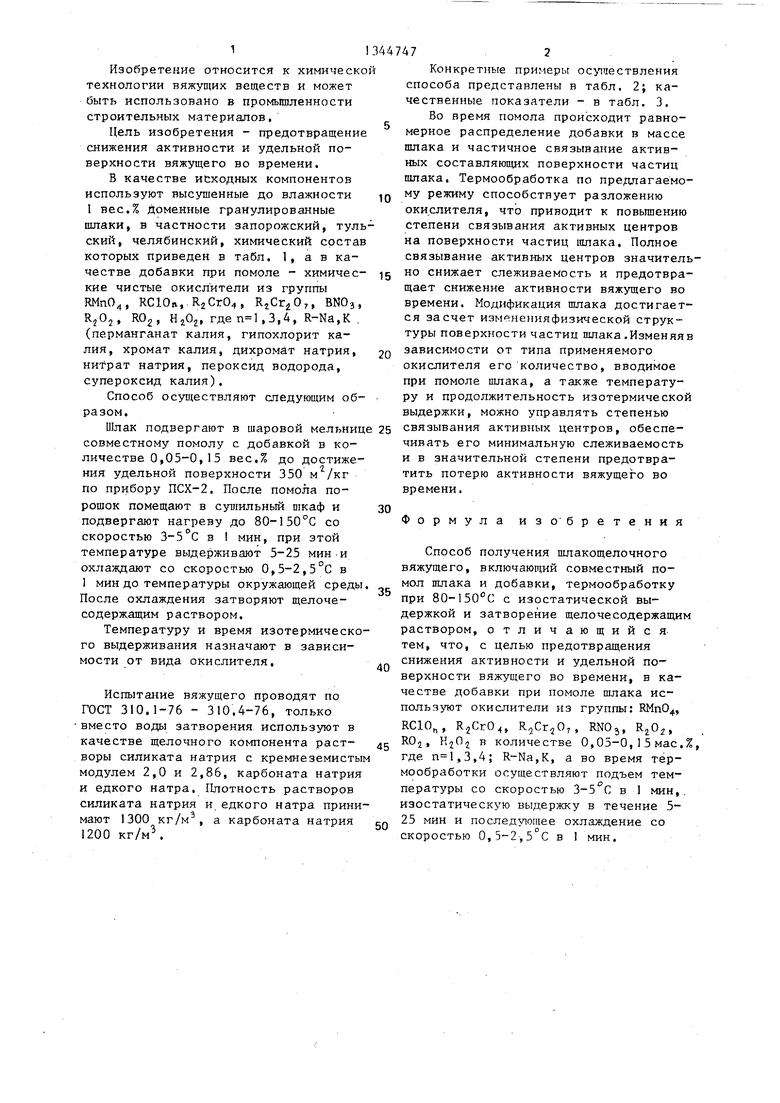

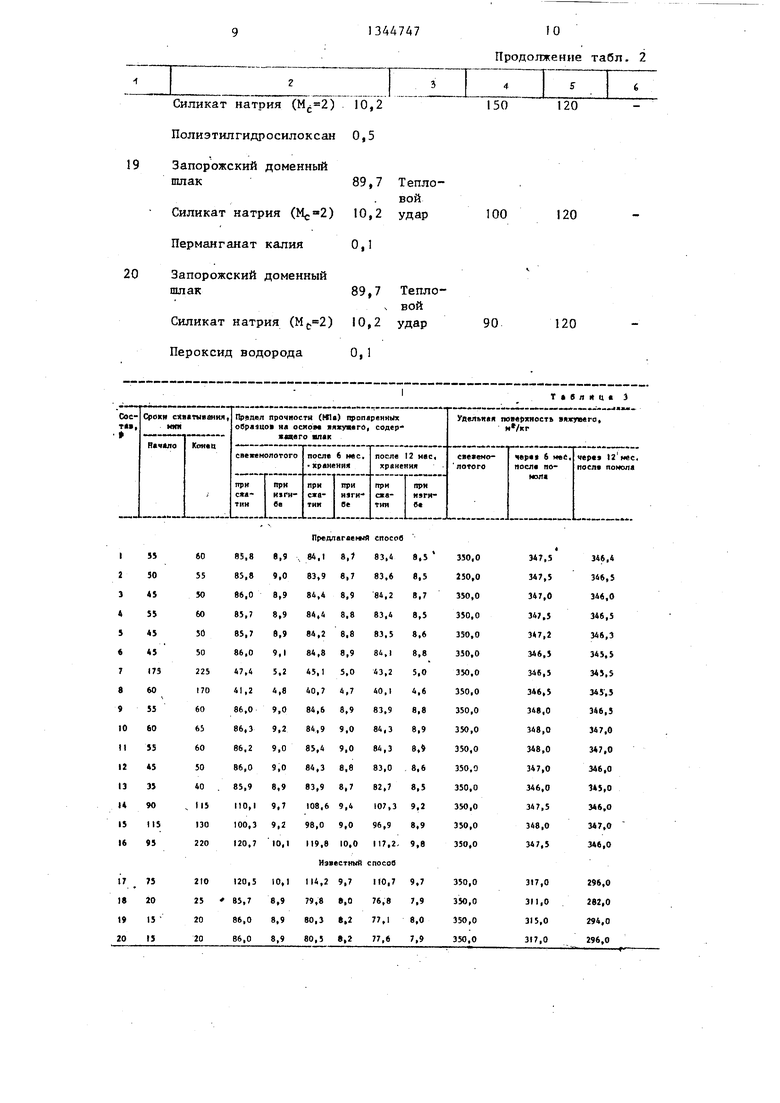

В качестве исходных компонентов используют высущенные до влажности 1 вес.% доменные гранулированные шлаки, в частности запорожский, тульский, челябинский, химический состав которых приведен в табл. I, а в качестве добавки при помоле - химичес- кие чистые окислители из группы RMnO, RC10R,.R2CrO, ,, BNO, , ROg, HjOj, где ,3,4, R-Na,K . (перманганат калия, гипохлорит калия, хромат калия, дихромат натрия, нитрат натрия, пероксид водорода, супероксид калия).

Способ осуществляют следующим об- разом.

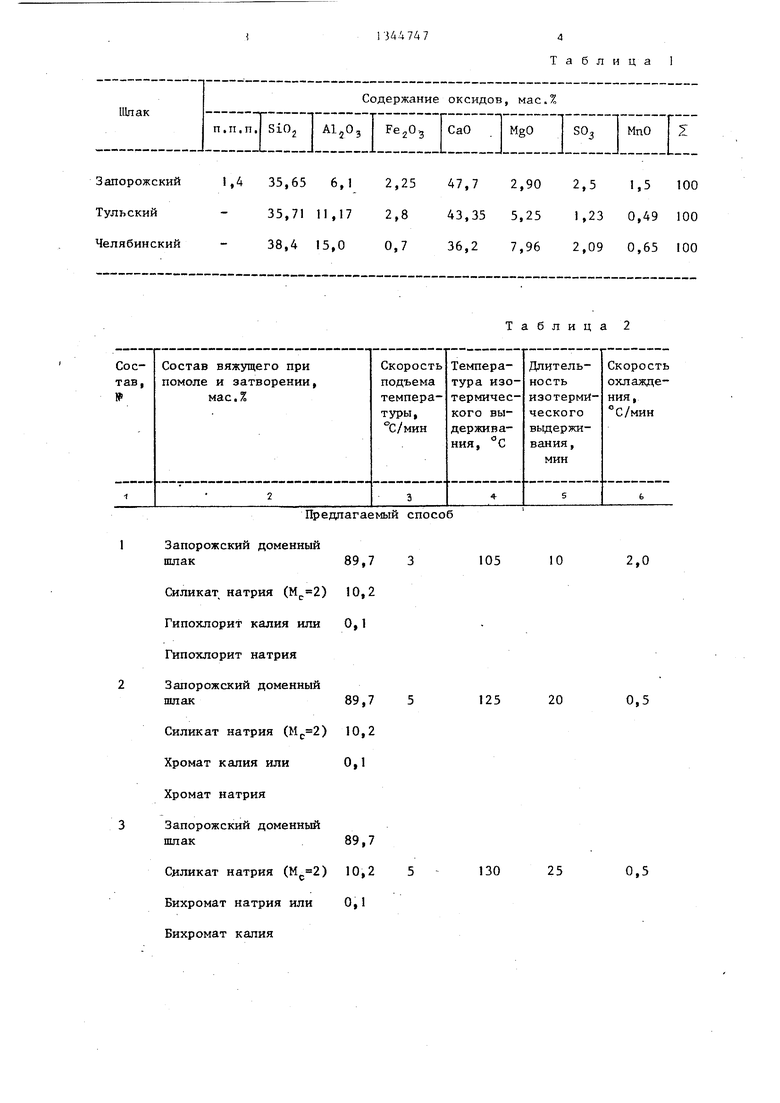

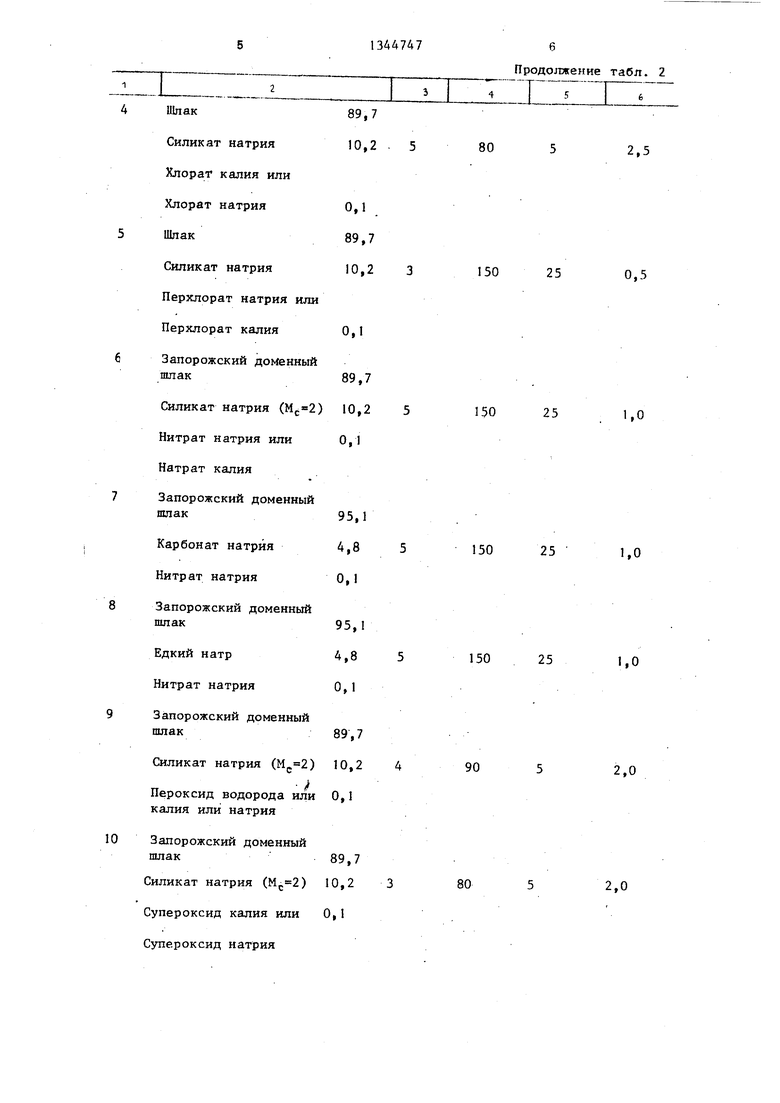

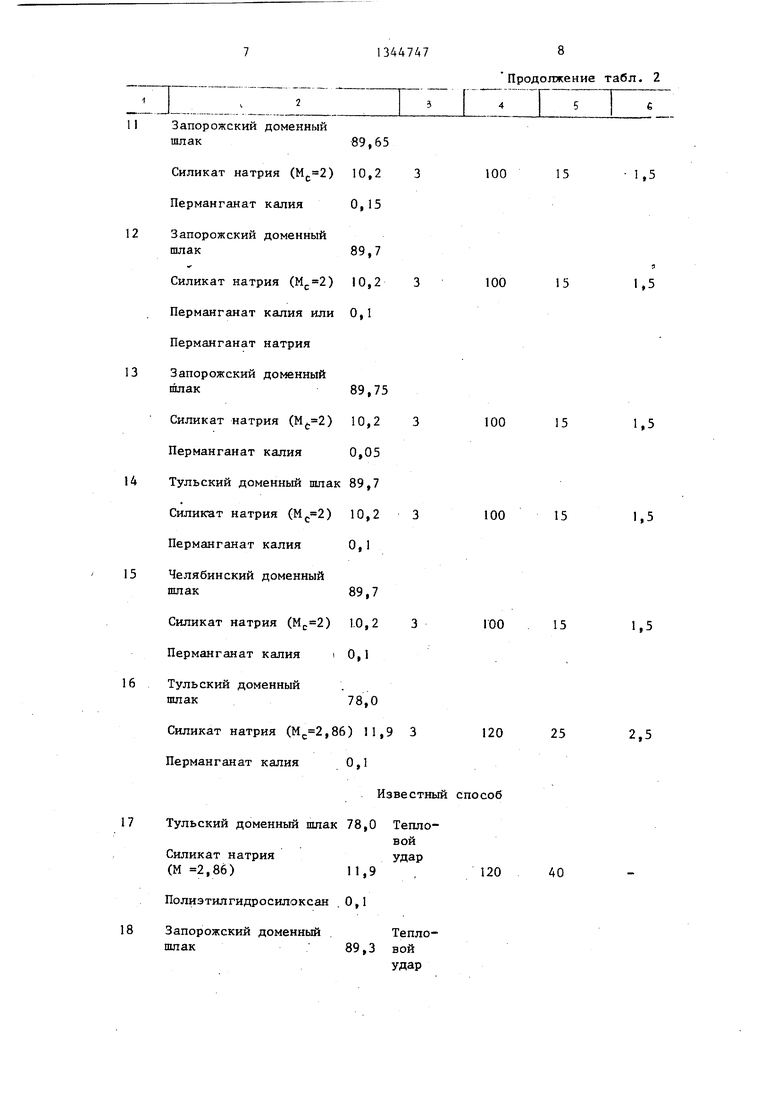

Шлак подвергают в шаровой мельниц совместному помолу с добавкой в количестве 0,05-0, 15 вес,% до достижения удельной поверхности 350 по прибору ПСХ-2. После помола порошок помещают в сушильный шкаф и подвергают нагреву до со скоростью в I мин, при этой температуре выдерживают 5-25 мин .и охлаждают со скоростью 0,5-2,5°С в

1 мин до температуры окружающей среды.

После охлаждения затворяют щелоче- содержащим раствором.

Температуру и время изотермического выдерживания назначают в зависимости от вида окислителя.

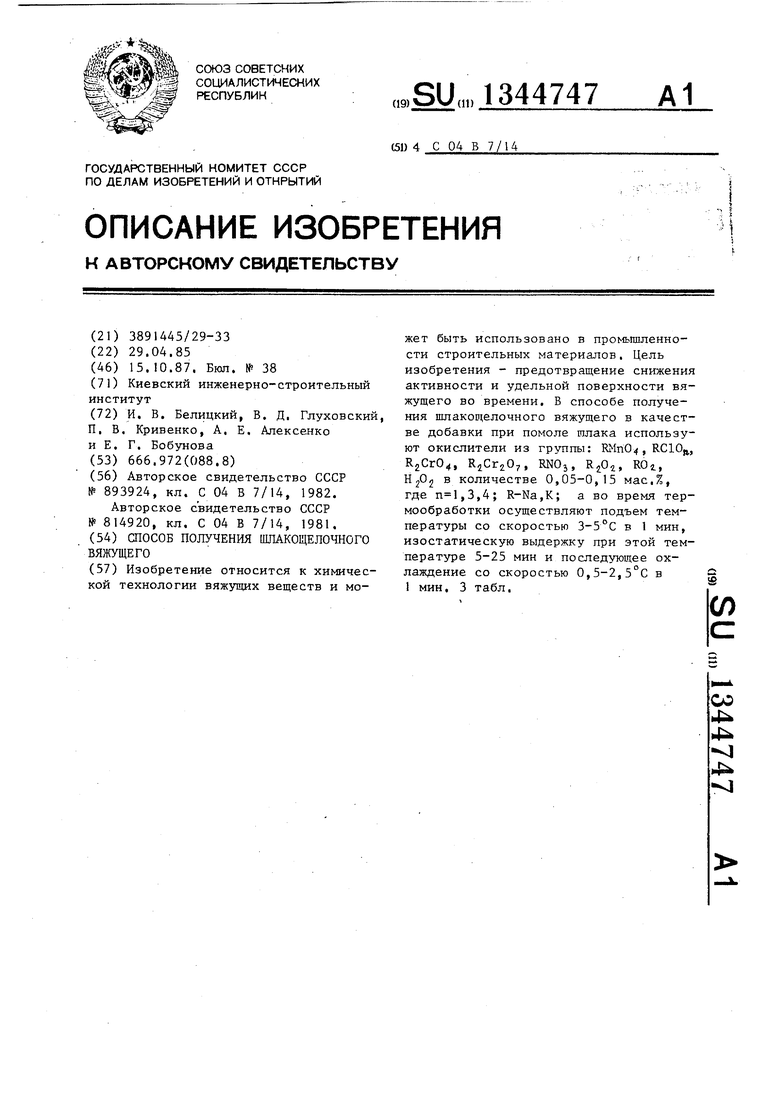

Испытание вяжущего проводят по ГОСТ 310.1-76 - 310.4-76, только вместо воды затворения используют в качестве щелочного компонента раст- воры силиката натрия с кремнеземистым модулем 2,0 и 2,86, карбоната натрия и едкого натра. Плотность растворов силиката натрия и едкого натра принимают 1300 кг/м, а карбоната натрия 1200 кг/м

0

5 О

5

Q

5 Q

Конкретные примеры ос т1ествления способа представлены в табл. 2; качественные показатели - в табл. 3.

Во время помола происходит равномерное распределение добавки в массе шлака и частичное связывание активных составляющих поверхности частиц шлака. Термообработка по предлагаемому режиму способствует разложению оки.слителя, что приводит к повьшзению степени связывания активных центров на поверхности частиц шлака. Полное связывание активных центров значительно снижает слеживаемость и предотвращает снижение активности вяжущего во времени. Модификация шлака достигается за счет измененияфизической структуры поверхности частиц шлака .Изменяяв зависимости от типа применяемого окислителя его количество, вводимое при помоле шлака, а также температуру и продолжительность изотермической выдержки, можно управлять степенью связывания активных центров, обеспечивать его минимальную слеживаемость и в значительной степени предотвратить потерю активности вяжущего во времени.

Формула изо бретения

Способ получения шлакощелочного вяжущего, включающий совместный помол шлака и добавки, термообработку при 80-150 С с изостатической выдержкой и затворение щелочесодержащим раствором, отличающийся, тем, что, с целью предотвращения снижения активности и удельной поверхности вяжущего во времени, в качестве добавки при помоле шлака используют окислители из группы: RMnO,

RCIO, R2Cr04, , RNOj, , ROj, K202 в количестве 0,05-0,15 мае.%, где ,3,4; R-Na,K, а во время термообработки осуществляют подъем температуры со скоростью 3-5 С в 1 мин,. изостатическую выдержку в течение 5- 25 мин и последующее охлаждение со скоростью 0,5-2,5°С в 1 мин.

агаемый способ

89,7 3 105 10

10,2 0,1

89,7 5 125 20

10,2 0,1

89,7

10,2 5 130 25 0,1

Таблица

Таблица 2

2,0

0,5

0,5

Супероксид натрия

Продолжение табл. 2

D.

Запорожский доменный

шлак89,65

Силикат натрия ()10,2 3

Перманганат калия0,15

Запорожский доменный

шлак89,7

Силикат натрия (Mj.2)10,2 3

Перманганат калия или0,1 Перманганат натрия

Запорожский доменный

шлак89,75

Силикат натрия ()10,2 3

Перманганат калия0,05

Тульский доменный шпак89,7

Силикат натрия (М,2)10,2 3

Перманганат калия0,1

Челябинский доменный

шлак89,7

Силикат натрия (Mj,2)1.0,2 3

Перманганат калия iО,1

Тульский доменный

шлак78,0

120

Силикат натрия (N.2,86) 11,9 3 Перманганат калия .0,1

Известный способ

Тульский доменный шлак 78,0 Тепловой

Силикат натрияудар

(М 2,86)11,9

Полиэтилгидросилоксан .0,1

Запорожский доменный Тепло- шлак 89,3 вой

удар

Продолжение табл. 2

...

100

15

1.5

100

15

1.5

100

15

1.5

100

15

1.5

100

15

1.5

120

25

2,5

120

40

Силикат натрия () 10,2 Полиэтилгидросилоксан 0,5

Запорожский доменный шлак89,7 ТепловойСиликат натрия () 10,2 удар

Перманганат калия

Запорожский доменный шлак

0,1

89,7 Тепло вой Силикат натрия (М(,2) 10,2 удар

Пероксид водорода

Продолжение табл. 2

Z

150

120

100

120

0,1

90

120

0,1

Т влиа« }

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлакощелочного вяжущего | 1987 |

|

SU1502507A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| Способ получения шлакощелочногоВяжущЕгО | 1979 |

|

SU814920A1 |

| Вяжущее | 1979 |

|

SU775070A1 |

| ВЯЖУЩЕЕ | 2009 |

|

RU2412124C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| Вяжущее | 1990 |

|

SU1763404A1 |

| Вяжущее | 1986 |

|

SU1401026A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ ОТ ПРИМЕНЕНИЯ ДЕЗАКТИВИРУЮЩИХ РАСТВОРОВ | 2012 |

|

RU2473145C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

Изобретение относится к химической технологии вяжзтцих веществ и может быть использовано в промьгаленно- сти строительных материалов. Цель изобретения - предотвращение снижения активности и удельной поверхности вяжущего во времени. В способе получения шлакощелочного вяжущего в качестве добавки при помоле шлака используют окислители из группы: КМп04,КС10в,, RgCrO, К СггОу, RNO, , ROj., в количестве 0,05-0,15 мас.%, где ,3,4; R-Na,K; а во время термообработки осуществляют подъем температуры со скоростью 3-5°С в 1 мин, изостатическую выдержку при этой температуре 5-25 мин и последующее охлаждение со скоростью 0,5-2,5°С в 1 мин. 3 табл. (Л со 4; 4: vj 4 SI

| Вяжущее | 1979 |

|

SU893924A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения шлакощелочногоВяжущЕгО | 1979 |

|

SU814920A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-10-15—Публикация

1985-04-29—Подача