1

Изобретение относится к пивоваренной промышленности, в частности к способам оценки ячменного солода.

Целью изобретения является повышение достоверности анализа.

Предлагаемый способ осуществляют следующим образом.

В средней пробе солода определяют мучнистость по диафаноскопу, конечную степень сбраживания (КСС), про- теолитическое растворение - число Кольбаха (ЧК) и цитолитическое растворение (4Э), по разнице экстрактив- ности в тонком и грубом помоле и рассчитывают К с по формуле

К с М 4 + КСС + ЧК - 1043,

где Кс - оценочный показатель качества солода;

Мд - мучнистость по диафаноскопу, %;

КСС - конечная степень сбраживания лабораторного сусла, %, ЧК - число Кольбаха, %. 43 - показатель цитолитического растворения, % СВ.

Определение этих показателей производится следующим образом.

Для определения мучнистости используют просвечивание зерна в про- .ходящем свете: мучнистая структура зерна не пропускает лучей света, а стекловидная пропускает. Анализ проводится в диафаноскопе, в котором 50 зерен располагают в ячейках пластинки, имеющей 5 рядов отверстий по 10 в каждом ряду, снизу которой помещен источник света (электрическая

Нш4

Јь 1C

СЮ

к

со

лампочка). Зерна рассматривают через лупу, укрепленную над пластинкой.

Для определения стекловидности на .решетку пинцетом укладывают зерна на брюшко. Подсчитывают стекловидные, полустекловидные и четвертьстекловид- ные зерна по рядам и данные заносят на разграфленный лист бумаги. Результаты, полученные при определении стекловидности в двух партиях по 50 зерен, суммируют и стекловидность рассчитывают по формуле, %:

b с

Стекловидность а + г т.

2 4

b с

где а - количество полностью стекловидных зерен;

количество полустекловидных зерен;

количество четвертьстекловид ных зерен.

Мучнистость определяют по разности 100 - стекловидность, %.

М отечественных солодов составля ет 60-90%.

Для определения конечной степени сбраживания около 400 см3 лаборатор- нрго сусла, разбавленного примерно вдвое дистиллированной водой, нагревают до 90°С и выдерживают при этой температуре 2 мин, периодически взбалтывая. Сусло охлаждают. 200см3 помещают в толстостенную колбу, добавляют 20 т дрожжей, отсосанных на воронке Бюхнера через кружок фильтрованной бумаги. Склянку неплотно закрывают ватной пробкой и ведут брожение при 20-25°С в течение двух суток при периодическом взбалтывании По истечении 48 ч сусло отфильтровывают через бумажный фильтр. .В фильтрате определяют плотность пикнометром и по специальной таблице устанав ливают содержание экстракта.

Степень сбраживания рассчитывают по формуле

v . (,

где V - конечная степень сбраживания,

мае.%; р - начальная концентрация сусла,

мас.%; п - видимый экстракт сброженного

сусла, мас.%.

Сусло после разбавления его дистиллированной водой имеет относительную плотность 1,01577, что соответст0

5

0

0

5

5

0

0

5

вует 4,018% экстракта, относительная плотность после сбраживания 1,00436, т.е. 1,117% экстракта.

Конечная степень сбраживания,мае.%

A°i§ I 1il1Z) 122 4,018

КСС отечественных солодов составляет 70-80%.

Протеолитическое растворение характеризуется числом Кольбаха - отношением растворенного азота солода, определяемого в лабораторном сусле, к общему содержанию азота в солоде. Для определения растворенного азота 20 см3 лабораторного сусла упаривают в колбе Кьельдаля до сиропообразного состояния.

Затем приливают 20 см3 концентрированной серной кислоты и добавляют 10 г катализатора (смесь сернокислой меди и сернокислого калия). Содержимое сжигают примерно 3 ч до тех пор, пока оно не приобретет зеленовато-голубой окраски без желтого оттенка. Количественно переводят в колбу для отгона, приливают 100 см3 33% NaOH и отгоняют в 25 см 0,1 н. . с 0,5 см3 раствора метил-рот в качестве индикатора. По окончании отгонки содержимое приемной колбы титруют 0,1 н. раствором NaOH до светло-желтой окраски. Вычитая полученное число см3 0,1 н. NaOH из первоначально взятого количества (25 см3), получают число см3 0,1 н. H2S04, пошедшее на нейтрализацию перегнанного аммиака. Умножая это число на 0,0014 (каждый см3 0,1 н. раствора Нг304 соответствует 0,0014 мг азота), получают количество азота в граммах в 20 см3 сусла.

Солод содержит 79,52% экстракта на сухое вещество. Лабораторное сусло имеет относительную плотность 1,03440, что соответствует 8,634% экстракта. На связывание отогнанного аммиака израсходовано 9,55 см3 0,1 н. раствора H1S04; в 100 см3 сусла содержится азота 9,, 0,0668 г.

В 100 г сусла содержится азота 0,0668 : 1,03440 0,06457 г или 64,57 мг.

В 100 г солода содержание растворенного азота на сухое вещество

2i0645ZLZ9A52 „ шш 595мг 8,634

Содержание азота в солоде - 1,50 мас.%.

0, Число Кольбаха

- 39,6%.

Число Кольбаха в отечественных солодах обычно составляет 30-40%.

Разница экстрактивное™ в тонком и грубом помоле -Д Э. Определяют экстрактивность в тонком (90% муки) и грубом (25% муки) помоле. Для этого отвешивают в стакан 50 г измельченного солода, прибавляют 200 см3 дистиллированной воды, нагретой до 47°С. Стакан помещается в соответствующее гнездо водяной бани заторного аппарата, вода которой предварительно нагрета до 45 С. При непрерывном механическом перемешивании затор выдерживают при 45°С 30 мин, после чего температуру повышают (на 1° в 1 мин) до 70°С. Наливают в стакан 100 см3 воды, нагретой до 70°С. При этой температуре затор выдерживают 1 ч. Содержимое стакана охлаждают до комнатной температуры, доводят до массы 450 г дистиллированной водой и фильтруют через складчатый бумажный фильтр. В фильтрате определяют относительную плотность, а по ней - содержание экстракта (по специ альным таблицам).

Экстрактивность солода определяют пользуясь формулами:

е ( w) е где Е, - экстрактивность солода на

воздушно-сухое вещество; е - содержание экстракта в лабораторном сусле, мас.% , w - влажность солода, мас.% ,

Е EJj:iog ;

где Е г - экстрактивность солода на

сухое вещество, %. Определение экстракта в тонком помоле. Содержание влаги в солоде 4,78%. Относительная плотность лабо «

Е.

5

0

5

0

5

0

раторного сусла 1,0342, что соответствует содержанию экстракта 8,586%.

F - ().

Е( 1ПП Я SRfi О.ЭУ/о,

El

100

8,586

79,38% .

100 -4,78

Определение экстракта в грубом помоле дало Еа 76,31%.

ЛЭ 79,38 - 76,31 3,07%

йЭ отечественных солодов обычно составляет 3-5%..

Как видно из приведенных примеров, величина ДЭ во всех случаях на порядок ниже всех остальных показателей. Поэтому для уравновешивания значимости этого показателя в формулу перед значением A3 введен коэффициент 10.

При значении оценочного показателя 170-215 солод относят к I классу, при значении Кс 150-169 - к II и при значении Кс менее 150 - к III классу.

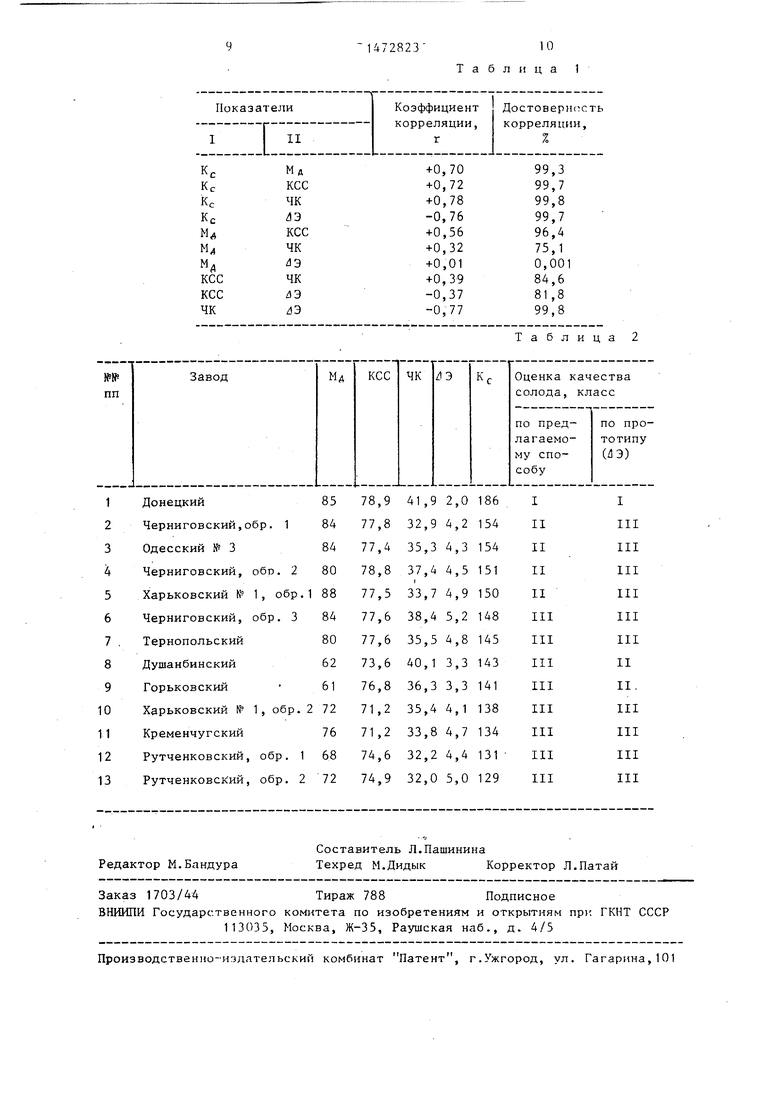

Правильность выбора 4-х показателей, входящих в формулу расчета качества солода, подтверждается результатами математической обработки большого количества результатов анализов образцов солода разного качества (табл. 1).

Корреляционная зависимость между показателями качества солода (и 16) приведена в табл. 1.

Как видно, корреляция между оценочным показателем (Кс) и каждым входящим в формулу показателем составляет 0,70-0,78 при высокой достоверности 99,3-99,8%. Б то же время нельзя исключить из формулы какой- либо из четырех показателей, так как корреляцил между ними весьма незначительна (+0,01-0,56) при недостаточно высокой достоверности (75,1- 5 96,4%).

Пример 1. На анализ взят солод Донецкого пивоваренного завода.

Определение мучнистости (Мй). Две пробы (по 50 шт. зерен) просматри- вают в диафаноскопе

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРЕЧИШНОГО СОЛОДА | 2015 |

|

RU2590720C1 |

| Способ производства солода | 1978 |

|

SU765350A1 |

| ИСПОЛЬЗОВАНИЕ СТЕВИОЛГЛИКОЗИДА ПРИ ПРОИЗВОДСТВЕ СОЛОДА | 2018 |

|

RU2797914C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "РЫЦАРЬ ПРИМОРЬЯ" | 1999 |

|

RU2172336C1 |

| Способ производства солода | 1983 |

|

SU1161541A1 |

| СПОСОБ ПРОИЗВОДСТВА КРЕПКОГО ИГРИСТОГО ПИВА | 1998 |

|

RU2129597C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ОЧАКОВСКОЕ КЛАССИЧЕСКОЕ" | 1998 |

|

RU2143470C1 |

| КОНЦЕНТРИРОВАННОЕ ПИВНОЕ ОХМЕЛЕННОЕ СУСЛО ДЛЯ ИЗГОТОВЛЕНИЯ ЧЕШСКОГО ПИВА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2010 |

|

RU2542384C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 2000 |

|

RU2177987C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ОЧАКОВСКОЕ ЭКСТРА" | 1998 |

|

RU2143469C1 |

Изобретение относится к пивоваренной промышленности, в частности, к способам оценки ячменного солода. Целью изобретения является повышение достоверности анализа. В средней пробе солода известными методами определяют мучнистость по диафаноскопу (Мд), конечную степень сбраживания (КСС), протеолитическое растворение - число Кольбаха (ЧК), а цитолитическое растворение (ΔЭ) по разнице экстрактивности в тонком и грубом помоле, а показатель качества солода рассчитывают по формуле: Кс = Мд + КСС + ЧК - 10ΔЭ. При значении показателя Кс=170-215 солод относят к 1 классу, при Кс =150-169 - к П классу, а при Кс менее 150 - к Ш классу. 2 табл.

Количество зерен: стекловидных

полустекловидных

четвертьстекло- видных

проба 2

2 проба 2

в 100 зернах 4

12

11

20

Всего стекловидных 4

+ 12 2

20

15, а Мл 100 - 15 - 85.

Определение конечной степени сбраживания (КСС). Лабораторное сусло после разбавления дистиллированной водой имело относительную плотность 1,01670, что соответствует 4,252 мас.% экстракта. Относительная плотность после сбраживания 1,00350, что соответствует 0,897 мас.% экстракта.

Конечная степень сбраживания (4г252 - ) 100 47252

78,9 мас.%

Определение числа Кольбаха. Солод содержит 79,7% экстракта и 1,8% азота на СВ.

На определение азота взято 20 см3 лабораторного сусла. Оно имело относительную плотность 1,03387, что соответствовало 8,504 мас.% экстракта.

На связывание отогнанного аммиака израсходовано 11,9 см3 0,1 н. НгЗО,,, в 100 см3сусла содержится азота 11,9x1,4x5 83,3 мг, а в 100 г

80,6 мг или 0,0806 г аэота.

83А3

1,03387

Пересчет растворимого азота сусла на 100 г СВ солода проводят по уравнению:

8,504 Число Кольбаха

-

41,9%.

Разница экстрактивности в тонком и грубом помоле (ЙЭ). При определении экстракта в тонком помоле получе- д на относительная плотность лабораторного сусла 1,0338, что соответствует содержанию экстракта 8,504 мае.%. Влажность солода 6,0%.

Формула изобретения

Способ оценки качества ячменного пивоваренного солода, предусматривающий определение цитолитического растворения, отличающийся тем, что, с целью повышения досто- 8 S04 (ЯОО +60)45 веРности анализа, дополнительно опЕ -г.-.-.-1о- слЈ 74,91%; ределяют показатели мучнистости, коinn нечной степени сбраживания и протеоЕ

100 - 6,0

79,7%.

литического растворения, а качества солода ведут по формуле Кс М + КСС + ЧК - 104Э,

Аналогично определена экстрактив- ность в грубом помоле. Она равна 77,7%.

Отсюда ЛЭ 79,7 - 77,7 2,0%.

Таким образом, для Донецкого солода Кс 85 + 78,9 + 41,9 - ,0 186.

Солод - I класса.

Аналогично были проанализированы и рассчитаны показатели Кс остальных

0

5

15образцов 11 пивоваренных заводов 4-х союзных республик.

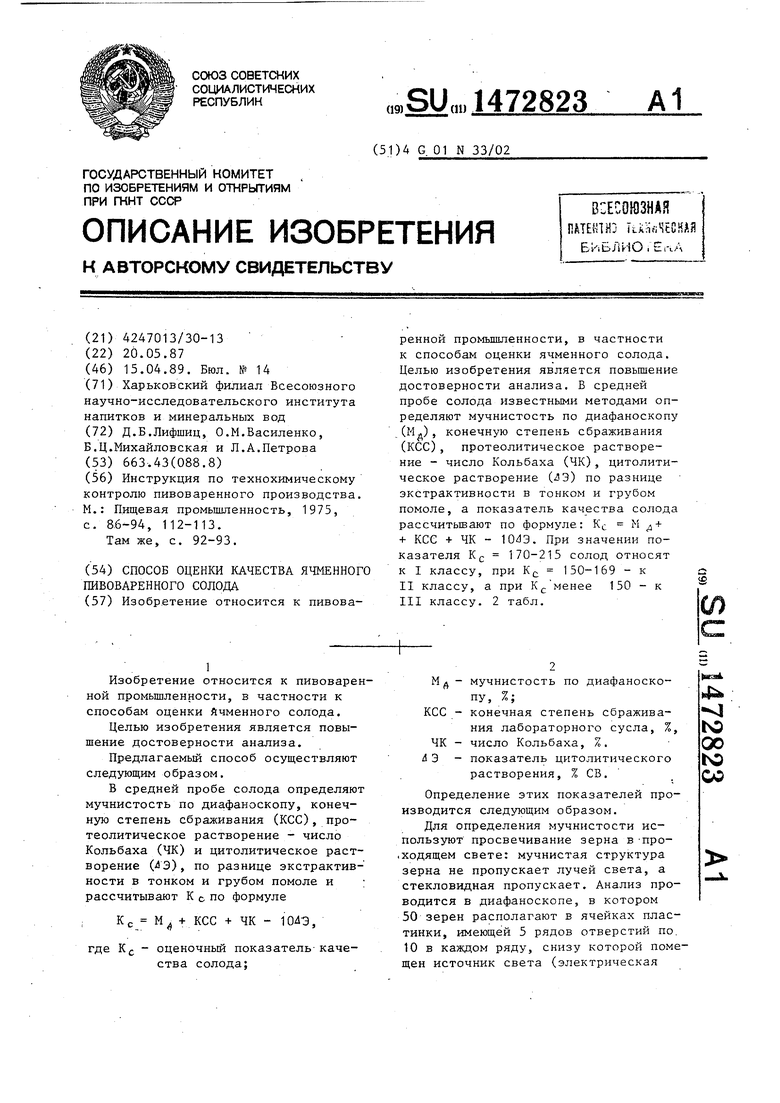

Результаты определения Кс 16 образцов солода представлены в табл. 2. Как видно из данных таблицы, из

16образцов солода по предлагаемому показателю один был первого класса (6%), четыре - второго класса (25%)

и одиннадцать - третьего класса (69%). У солодов, относящихся к первому классу, как правило, хорошие все 4 показателя (минимум 3), для солодов неудовлетворительного качества характерно наличие всех (или почти всех) низких показателей. Для большинства же отечественных солодов среднего и ниже среднего качества характерно наличие, наряду с отличными и хорошими показателями, также удовлетворительных и неудовлетворительных.

Так, например, солод 4 имел высокие показатели Мх, КСС и ЧК и низкое цитолитическое растворение, со5 лод 5 имел два высоких (М ди КСС) и два низких показателя (ЧК и АЭ), солода 4 и 5 относилась к II классу (Кс 151 и 150 соответственно). Оценка показателя качества дает возможность

0 дифференцировать солода внутри каждого класса. Так, из 2-х солодов (10 и 15), относящихся к III классу, солод Ю (Кс 138) значительно лучше, чем солод 15 (Кс 116).

Предлагаемый способ позволяет повысить достоверность анализа.

0

5

0

литического растворения, а качества солода ведут по формуле Кс М + КСС + ЧК - 104Э,

показатель качества солода;

где

КеNf, - мучнистость, %;

5

КСС - конечная степень сбраживания , %;

ЧК - показатель протеолитическо- го растворения (число Кольбаха) , %;

&Э - показатель цитолитического растворения, % СВ.

| Инструкция по технохимическому контролю пивоваренного производства | |||

| М.: Пищевая промышленность, 1975, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Там же, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1989-04-15—Публикация

1987-05-20—Подача