Изобретение относится к реактору для получения ацетилена термоокислительным пиролизом углеводородного газа и может быть использовано в химических и нефтехимических производствах.

Целью изобретения является повышение производительности реактора (за счет более полного использования реакционного объема и сокращения времени прогрева путем развития поверхности контакта между кислородом и углеводородом) и упрощение конструкции реакторао

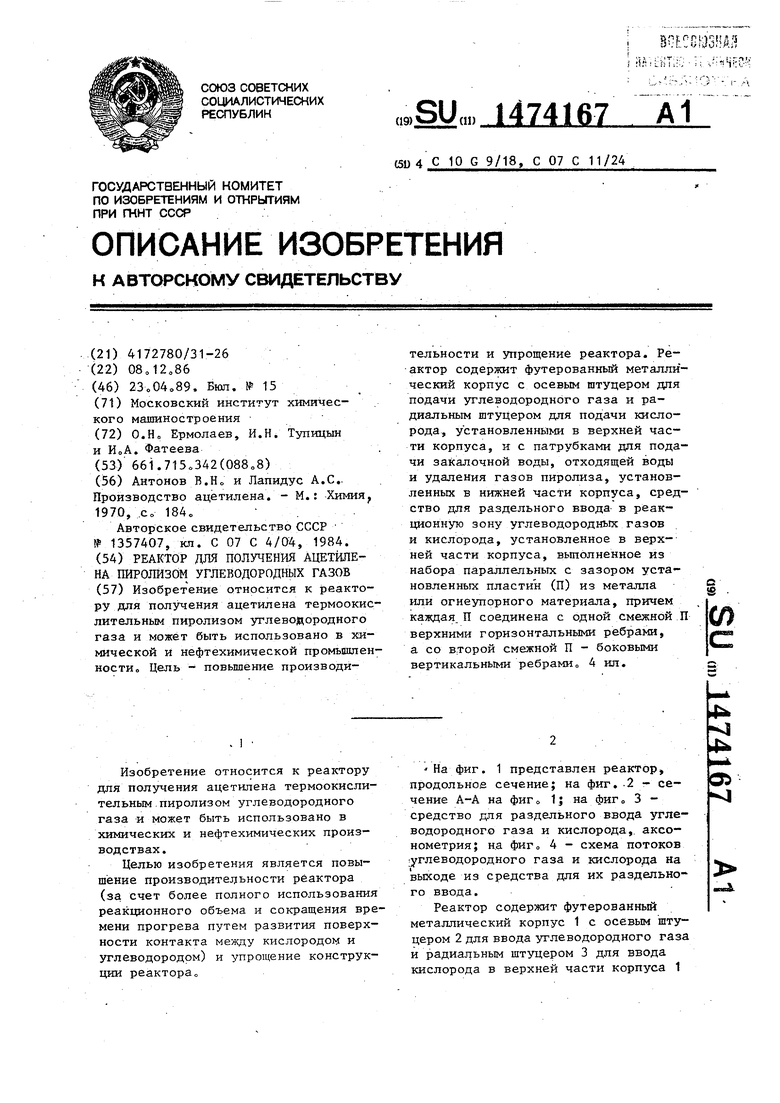

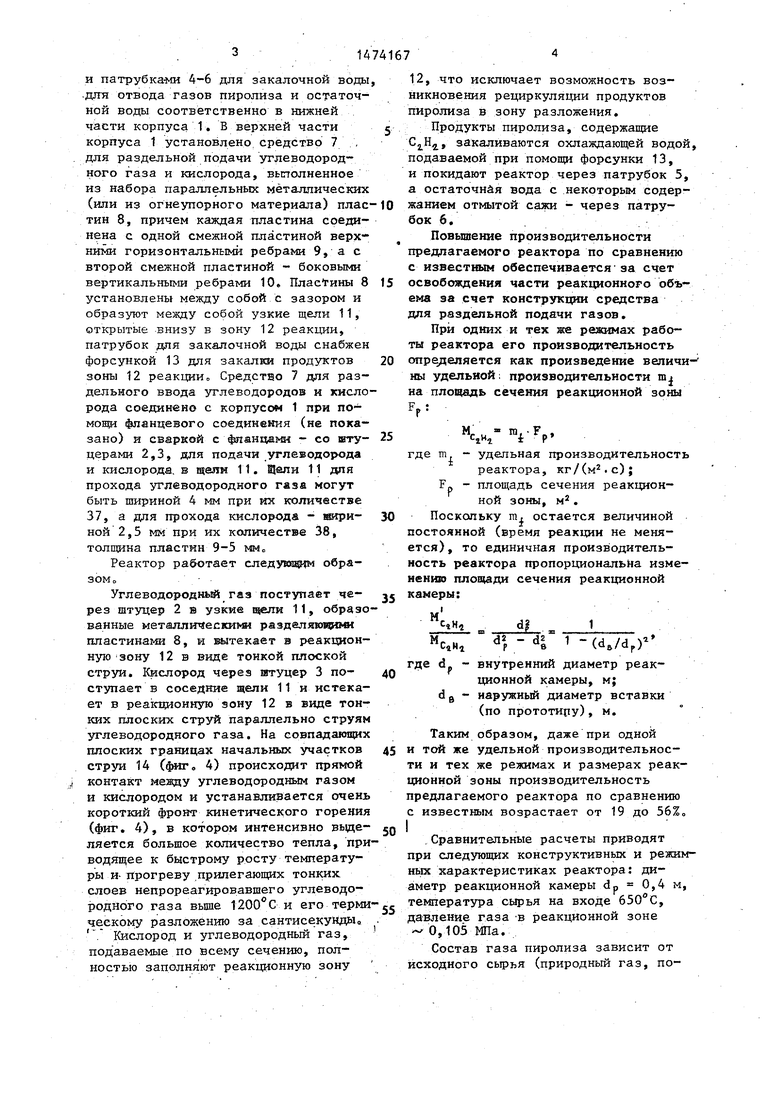

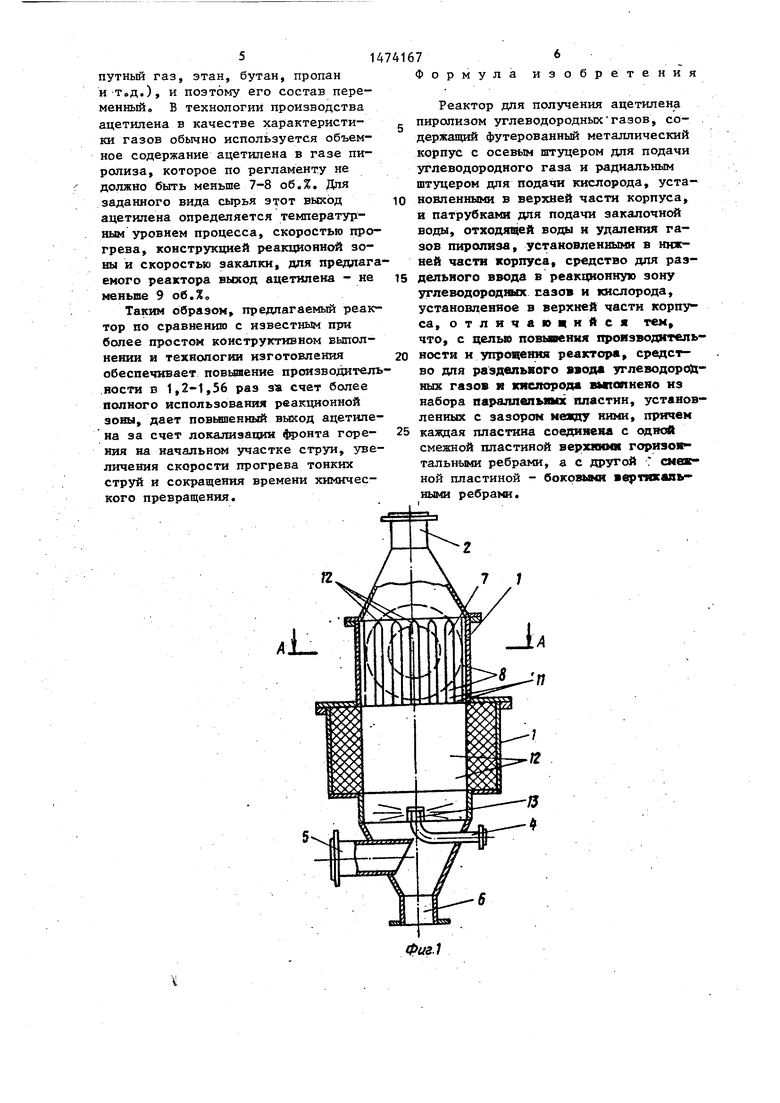

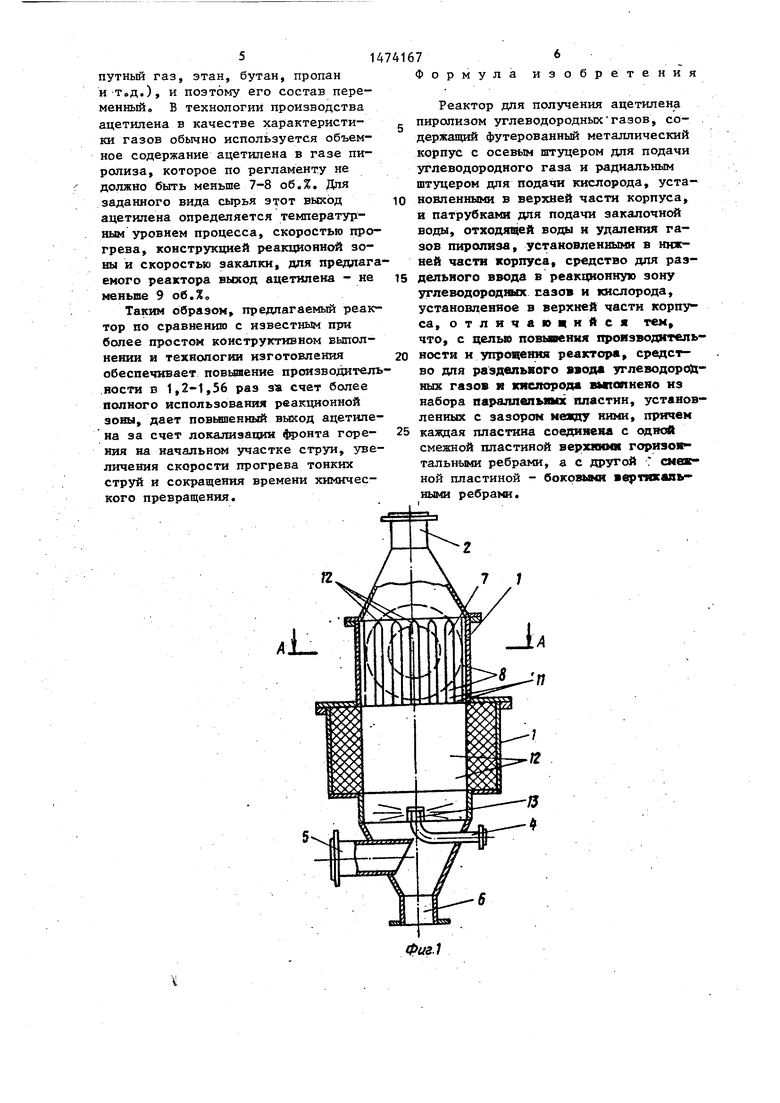

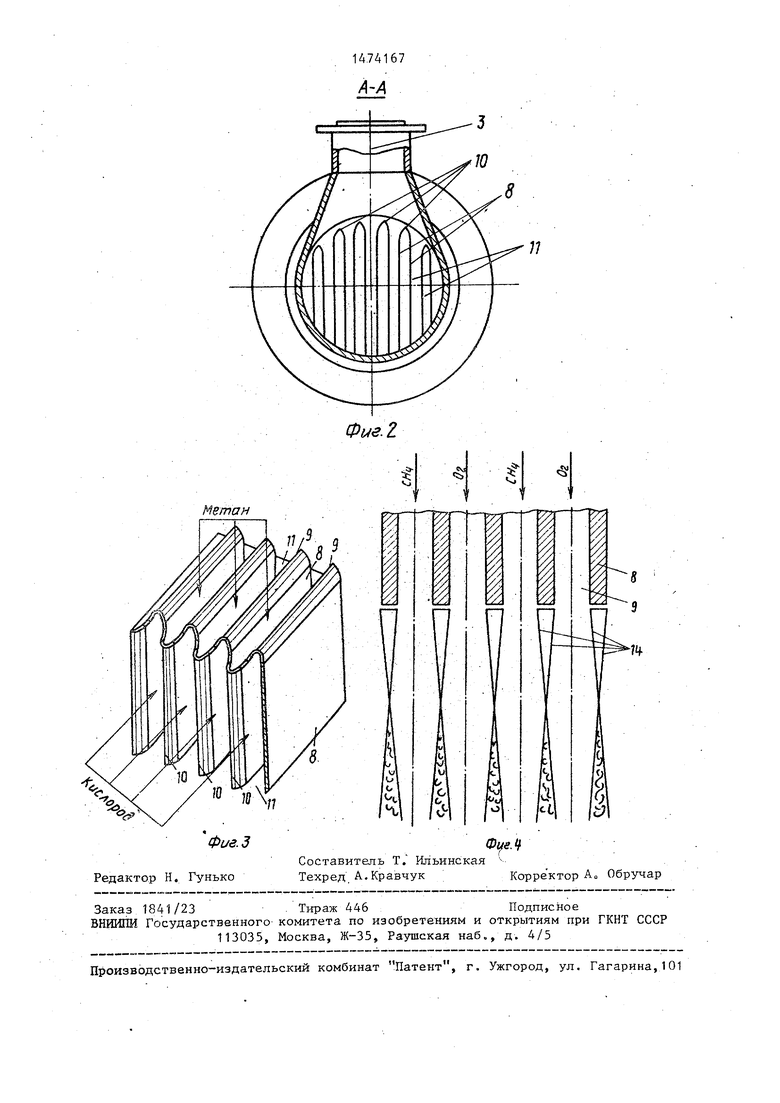

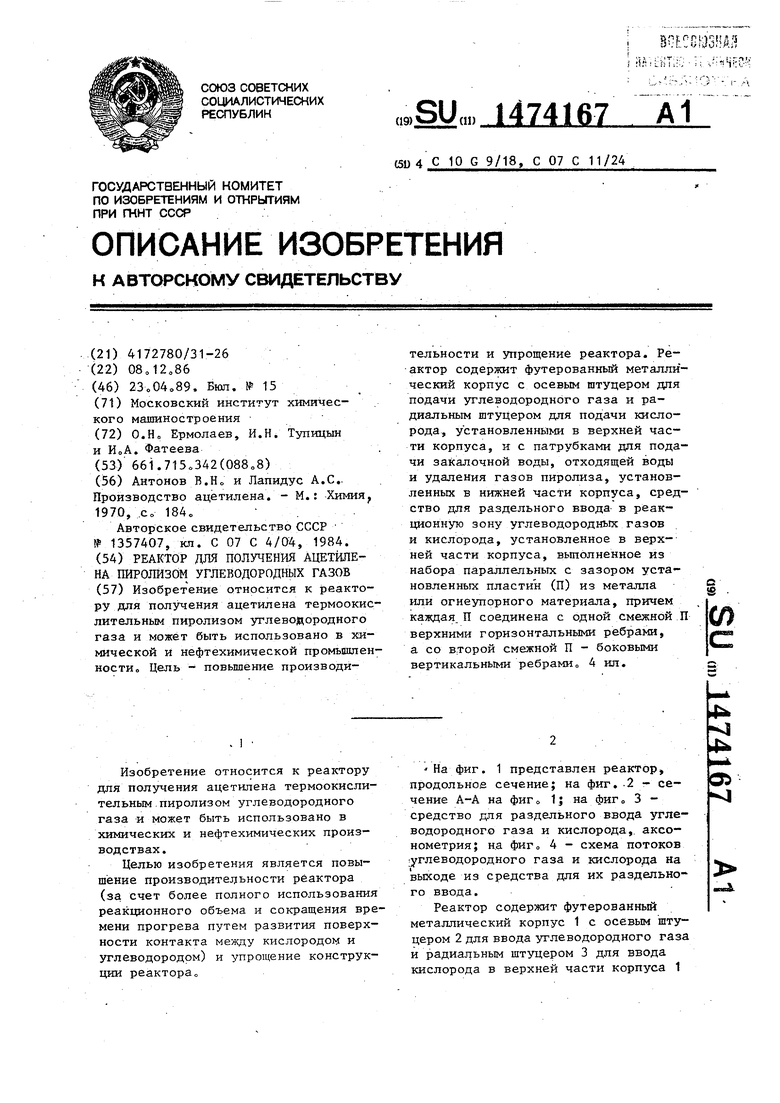

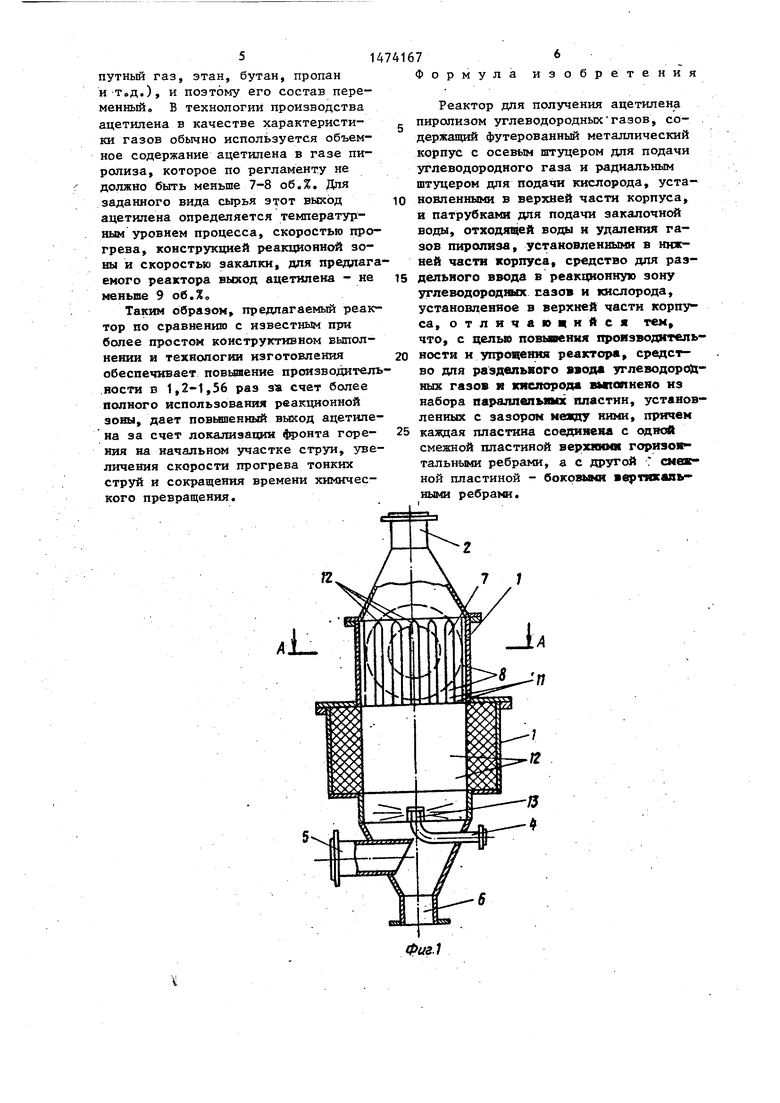

На фиг. 1 представлен реактор, продольное сечение; на фиг. 2 - сечение А-А на фиг„ 1; на фиг„ 3 - средство для раздельного ввода углеводородного газа и кислорода, аксонометрия; на фиг о 4 - схема потоков углеводородного газа и кислорода на выходе из средства для их раздельного ввода.

Реактор содержит футерованный металлический корпус 1 с осевым штуцером 2 для ввода углеводородного газа и радиальным штуцером 3 для ввода кислорода в верхней части корпуса 1

Јъ 1

4ь

Ф S1

и патрубками 4-6 для закалочной воды для отвода газов пиролиза и остаточной воды соответственно в нижней части корпуса 1. В верхней части корпуса 1 установлено средство 7 для раздельной подачи углеводородного газа и кислорода, выполненное из набора параллельных металлических (или из огнеупорного материала) плас тин 8, причем каждая пластина соединена с одной смежной пластиной верхними горизонтальными ребрами 9, а с второй смежной пластиной - боковыми вертикальными ребрами 10. Пластины 8 установлены между собой с зазором и образуют между собой узкие щели 11, открытые внизу в зону 12 реакции, патрубок для закалочной воды снабжен форсункой 13 для закалки продуктов зоны 12 реакциио Средство 7 для раздельного ввода углеводородов и кислорода соединено с корпусом 1 при помощи фланцевого соединения (не показано) и сваркой с фланцами - со юту- церами 2,3, для подачи углеводорода и кислорода в щели 11. Щели 11 для прохода углеводородного газа могут быть шириной 4 мм при дас количестве 37, а для прохода кислорода - югри- ной 2,5 мм при их количестве 38, толщина пластин 9-5 №4„

Реактор работает следуюадм образом „

Углеводородный газ поступает че- рез штуцер 2 в узкие щелк 11, образованные металлическими разделякяфовс пластинами 8, и вытекает в реакционную зону 12 в виде тонкой плоской струи. Кислород через штуцер 3 по- ступает в соседние щели 11 и истекает в реакционную зону 12 в виде тонких плоских струй параллельно струям углеводородного газа. На совпадающих плоских границах начальных участков струи 14 (фиг о 4) происходит прямой контакт между углеводородным газом и кислородом и устанавливается очень короткий фронт кинетического горения (фиг. 4), в котором интенсивно выде- ляется большое количество тепла, приводящее к быстрому росту температуры и прогреву прилегающих тонких слоев непрореагировавшего углеводородного газа выше 1200°С и его терми ческому разложению за сантисекунды0 Кислород и углеводородный газ, подаваемые по всему сечению, полностью заполняют реакционную зону

12, что исключает возможность возникновения рециркуляции продуктов пиролиза в зону разложения.

Продукты пиролиза, содержащие СгН4, закаливаются охлаждающей водой подаваемой при помощи форсунки 13, и покидают реактор через патрубок 5, а остаточная вода с некоторым содержанием отмытой сажи - через патрубок 6.

Повышение производительности предлагаемого реактора по сравнению с известным обеспечивается за счет освобождения части реакционного объема за счет конструкции средства для раздельной подачи газов.

При одних и тех же режимах работы реактора его производительность определяется как произведение величины удельной производительности т на площадь сечения реакционной зоны

V

м,

Ч«ч W

где т - удельная производительность

реактора, кг/(м2.с); Fp - площадь сечения реакционной зоны, м2.

Поскольку т, остается величиной постоянной (время реакции не меняется), то единичная производительность реактора пропорциональна изменению площади сечения реакционной камеры:

М

м;

С«Н«

JL

1

С.М d P - dl 1 - (de/dp) где d. - внутренний диаметр реакционной камеры, м; d e - наружный диаметр вставки (по прототипу), м.

Таким образом, даже при одной и той же удельной производительности и тех же режимах и размерах реакционной зоны производительность предлагаемого реактора по сравнению с известным возрастает от 19 до 56%

I

Сравнительные расчеты приводят

при следующих конструктивных и режиных характеристиках реактора: диаметр реакционной камеры dp 0,4 м температура сырья на входе 650°С, давление газа в реакционной зоне - 0,105 МПа.

Состав газа пиролиза зависит от исходного сырья (природный газ, по

5

путный газ, этан, бутан, пропан и т.д.), и поэтому его состав переменный, В технологии производства ацетилена в качестве характеристики газов обычно используется объемное содержание ацетилена в газе пиролиза, которое по регламенту не должно быть меньше 7-8 об.%. Для заданного вида сырья этот выход ацетилена определяется температурным уровнем процесса, скоростью прогрева, конструкцией реакционной зоны и скоростью закалки, для предлагаемого реактора выход ацетилена - не меньше 9 об.%„

Таким образом, предлагаемый реактор по сравнению с известным при более простом конструктивном выполнении и технологии изготовления обеспечивает повьвнение производительности в 1,2-1,56 раз за счет более полного использования реакционной зоны, дает повышенный выход ацетилена за счет локализации фронта горения на начальном участке струи, увеличения скорости прогрева тонких струй и сокращения времени химического превращения.

К

6

изо

бретения

0

Формула

Реактор для получения ацетилена 5 пиролизом углеводородных Тазов, содержащий футерованный металлический корпус с осевым штуцером для подачи углеводородного газа и радиальным штуцером для подачи кислорода, установленными в верхней части корпуса, и патрубками для подачи закалочной воды, отходящей воды н удаления газов пиролиза, установленными в нижней части корпуса, средство для раз5 дельного ввода в реакционную зону углеводородных сазов н кислорода, установленное в верхней части корпуса, отличающийся тем, что, с целью повывення проиэводнтель0 ности и упрочения реактора, средство для раздельного ввода углеводородных газов я кислорода выполнено из набора параллелью пластин, установленных с зазором между ними, прячем

5 каждая пластина соединена с одной смежной пластиной верхними горизонтальными ребрами, а с другой смежной пластиной - боковыми «ертюсаль- ньвш ребрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для получения ацетилена пиролизом углеводородных газов | 1990 |

|

SU1821237A1 |

| Реактор для получения ацетилена | 1984 |

|

SU1357407A1 |

| РЕАКТОР ТЕРМООКИСЛИТЕЛЬНОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ | 1992 |

|

RU2044559C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДОВ | 1991 |

|

RU2087185C1 |

| Высокоскоростной туннельный реактор | 1968 |

|

SU262852A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ, ПРЕИМУЩЕСТВЕННО ЭТИЛЕНА | 2007 |

|

RU2369431C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2206387C1 |

| Реактор гомогенного пиролиза углеводородов | 1966 |

|

SU249346A1 |

| Реакционная печь для окислительного пиролиза метана | 1956 |

|

SU107767A1 |

| РЕАКЦИОННАЯ КАМЕРА ВЫСОКОТЕМПЕРАТУРНОГО РЕАКТОРА | 2005 |

|

RU2286206C1 |

Изобретение относится к реактору для получения ацетилена термоокислительным пиролизом углеводородного газа и может быть использовано в химической и нефтехимической промышленности. Цель - повышение производительности и упрощение реактора. Реактор содержит футерованный металлический корпус с осевым штуцером для подачи углеводородного газа и радиальным штуцером для подачи кислорода, установленными в верхней части корпуса и с патрубками для подачи закалочной воды, отходящей воды и удаления газов пиролиза, установленных в нижней части корпуса, средство для раздельного ввода в реакционную зону углеводородных газов и кислорода, установленное в верхней части корпуса, выполненное из набора параллельных с зазором установленных пластин (П) из металла или огнеупорного материала, причем каждая П соединена с одной смежной П верхними горизонтальными ребрами, а со второй смежной П - боковыми вертикальными ребрами. 3 ил.

Метан

13

11

Фие.2.

| Антонов В.Н„ и Лапидус А.С | |||

| Производство ацетилена | |||

| - М.: Химия, 1970, с„ 184 | |||

| Реактор для получения ацетилена | 1984 |

|

SU1357407A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-04-23—Публикация

1986-12-08—Подача