1

Изобретение относится к химической технологии и может найти применение для производства горючих газов, содержащих окись углерода, из твердого углеродсодержащего топлива.

Цель изобретения - повышение эффективности процесса.

Процесс проводят со слабоспекающимся углем с содержанием летучих -38-40% на ОМУ. Усредненный химический состав угля, мас.%: С 65,9; Н 4,1; N 1, А,, 15; вода 14,

QPb я/3450 ---- , ч кг

Медленное нагревание угля в кварцевом тигле при 900°С дает частично спекшийся пористый легкоразрушаемый полукокс

В реакторе находится электрический нагревательный элемент, что позволяет проводить процесс в автотерми-t ческом и в аллотермическом режимах. Для поддержания температуры слоя процесс проводят с внешним обогревом и с частичной подачей кислорода.

Линейная скорость потока газов в верхней части реактора составляет порядка 50 см/с о

Параметры импульсов, создаваемых импульсной камерой, определяют с помощью пьезодатчиков и регистрируют запоминающим осциллографом. Расшиф- р ов к а, осциллографом показала, что на расстоянии 20 диаметров сопла от его среза амплитуда давления в ударной волне 0,75 атм (7Ь кПл), а непосредственно перед соплом 1,5 атм

4 1

4

(1500 кПаУ. Длительность импульса около 0,01 с. Причем развертка по времени показывает, что импульс со- -стоит из двух компонентов. Сначала идет крутой фронт нарастания давления в ударной волне, а затем через 0,002 с - более пологий фронт нарастания давления струи горячих газов. Второй период нарастания давления примерно в 4-5 раз продолжительнее первого. В слое угля происходит затухание импульсов, и их энергия идет на .разрыхление слоя. При размере зерен 3-6 мм наблюдается рыхление на длину слоя 0,5 - 1,5 м при варьировании заряда импульсной камеры (0,5- 1 л взрывчатой смеси, имеющей энергию 4-8 кЦж)„

Установлено, что скорость ударной волны в зернистом слое изменяется незначительно, т.е. ударная волна в слое почти не поглощается. Основную роль в рыхлении слоя передает струя газов.

Скорость струи горячих газов на выходе из сопла пушки (импульсной камеры) диаметром 0,03 м и длиной 1 м составляет 650-700 м/с. Скорость определяется пьезодатчиками и осциллографом Эта струя была направлена на слой угля снизу вверх. Импульсная струя натекает на поверхность нижнего слоя угля, тормозится, что приводит к росту давления на ближней поверхности. Внутри слоя возникают нестационарные гидродинамические процессы, которые протекают в режиме фильтрации В слое устанавливается такое распределение давления, которое приводит к- появлению градиентов давления, переменных по времени и направлению. Все это приводит к движению волны рыхления до слою.

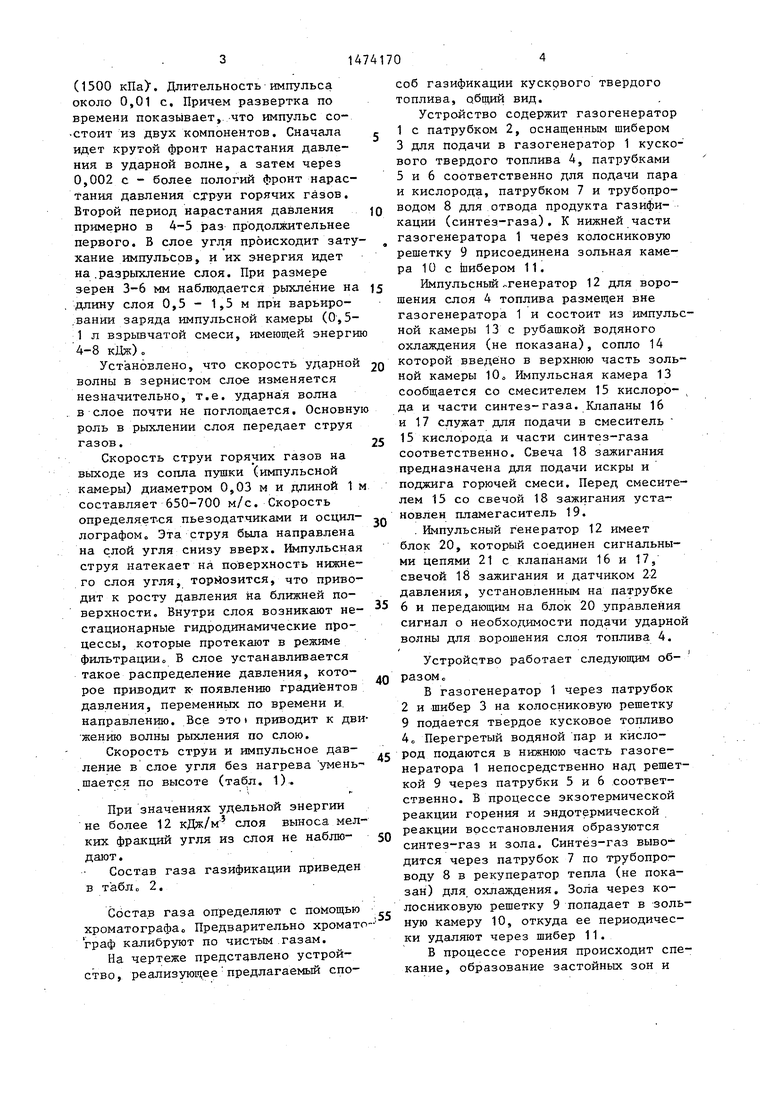

Скорость струи и импульсное давление в слое угля без нагрева уменьшается по высоте (табл. 1).

При значениях удельной энергии не более 12 кДж/м3 слоя выноса мелких фракций угля из слоя не наблюдают.

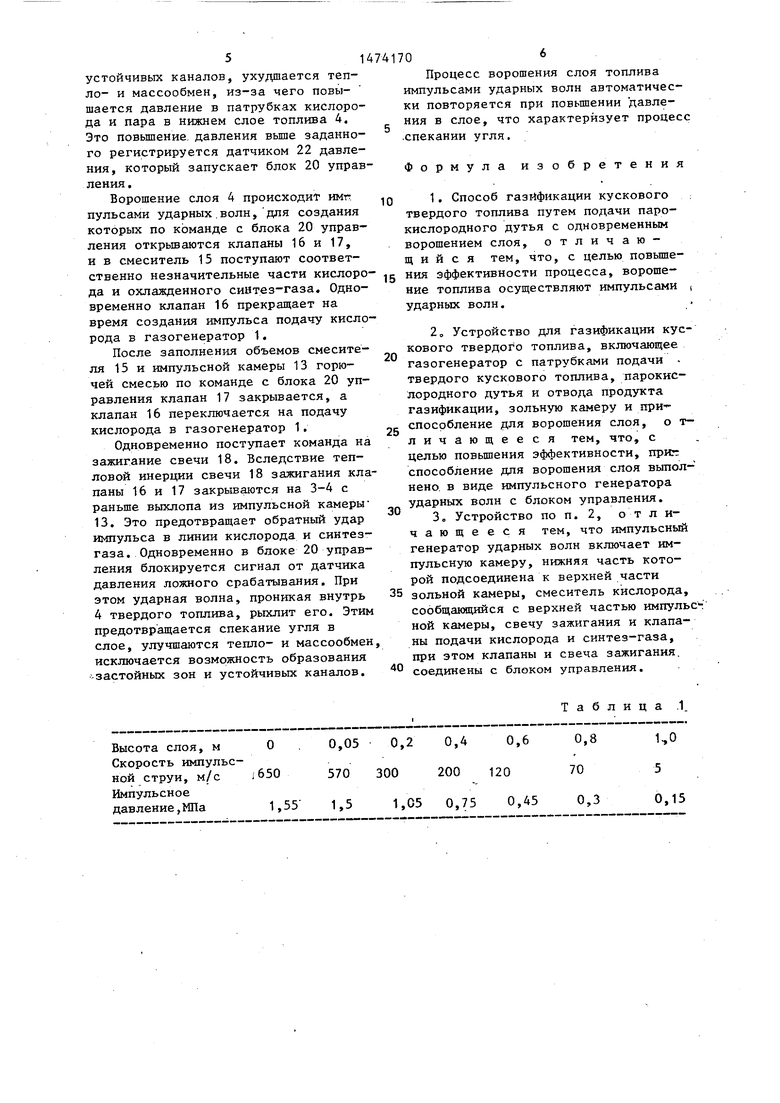

Состав газа газификации приведен

в табл., 2.

Состав газа определяют с помощью хроматографао Предварительно хромато граф калибруют по чистым газам.

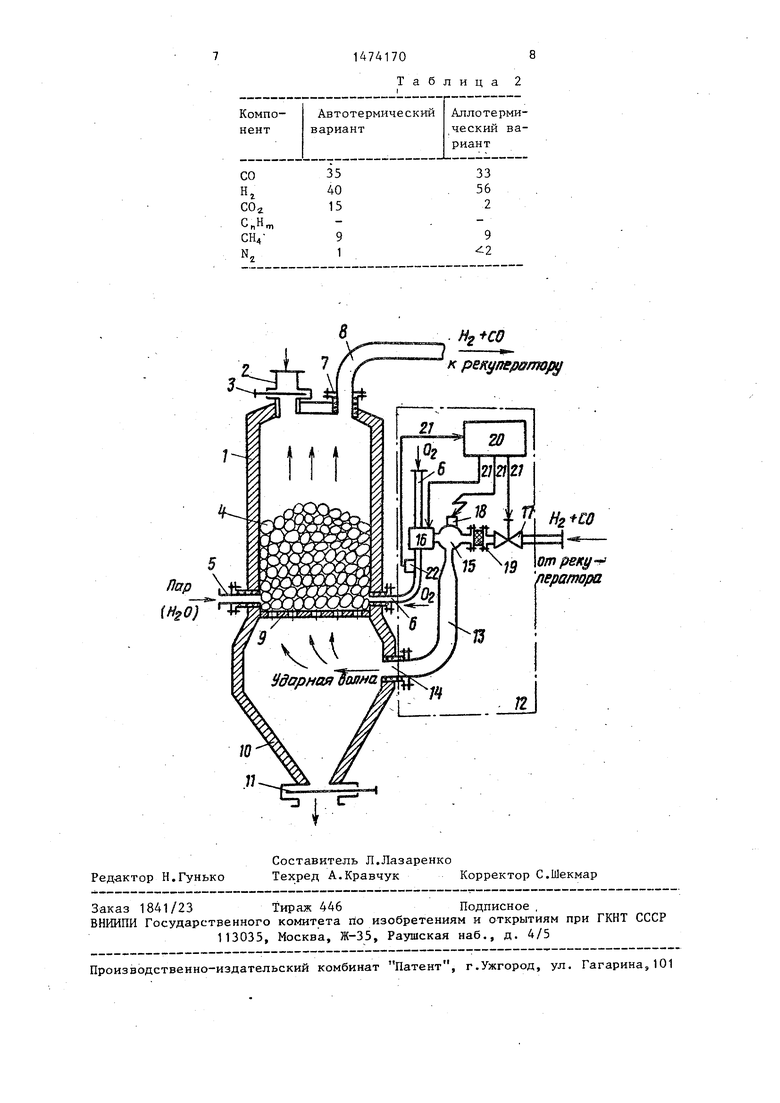

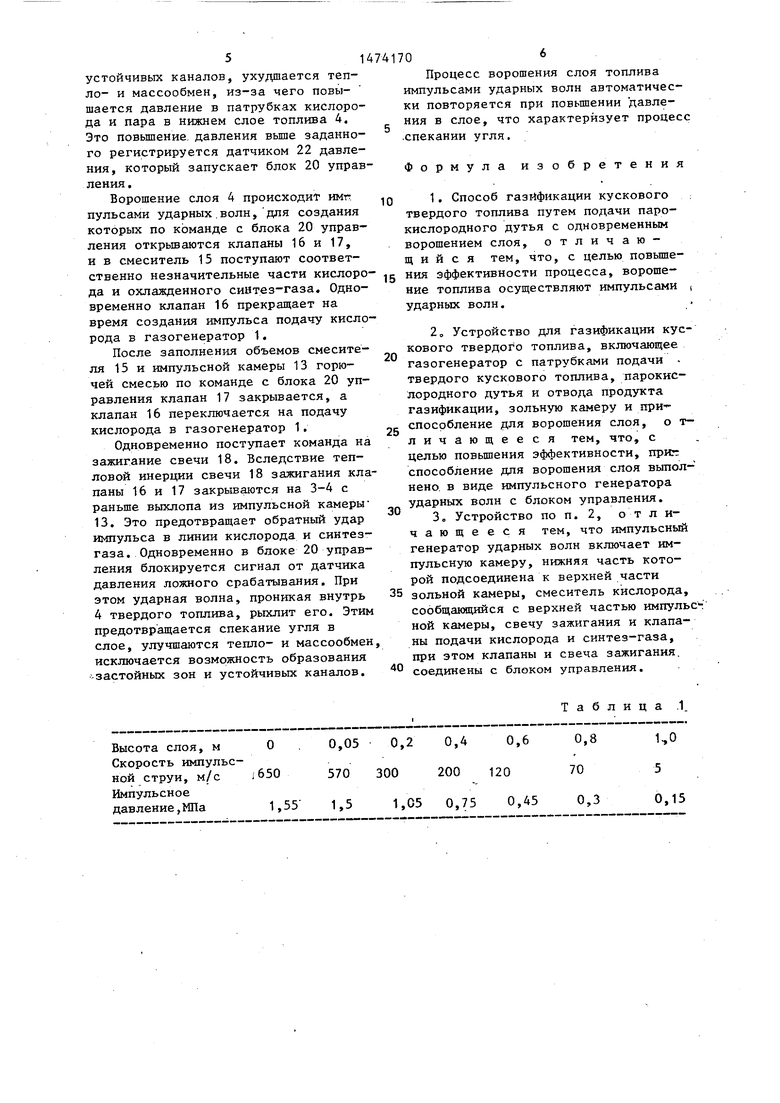

На чертеже представлено устройство, реализующее предлагаемый спо

0

5

0

5

0

5

0

5

0

5

соб газификации кускового твердого топлива, общий вид.

Устройство содержит газогенератор

1с патрубком 2, оснащенным шибером

3 для подачи в газогенератор 1 кускового твердого топлива 4, патрубками

5и 6 соответственно для подачи пара и кислорода, патрубком 7 и трубопроводом 8 для отвода продукта газификации (синтез-газа). К нижней части газогенератора 1 через колосниковую решетку 9 присоединена зольная камера 10 с шибером 11.

Импульсный -генератор 12 для ворошения слоя 4 топлива размещен вне газогенератора 1 и состоит из импульсной камеры 13 с рубашкой водяного охлаждения (не показана), сопло 14 которой введено в верхнюю часть зольной камеры 100 Импульсная камера 13 сообщается со смесителем 15 кислорода и части синтез-газа. Клапаны 16 и 17 служат для подачи в смеситель 15 кислорода и части синтез-газа соответственно. Свеча 18 зажигания предназначена для подачи искры и поджига горючей смеси. Перед смесителем 15 со свечой 18 зажигания установлен пламегаситель 19.

Импульсный генератор 12 имеет блок 20, который соединен сигнальными цепями 21 с клапанами 16 и 17, свечой 18 зажигания и датчиком 22 давления, установленным на патрубке

6и передающим на блок 20 управления сигнал о необходимости подачи ударной волны для ворошения слоя топлива 4.

Устройство работает следующим образом

В газогенератор 1 через патрубок

2и шибер 3 на колосниковую решетку 9 подается твердое кусковое топливо 4о Перегретый водяной пар и кислород подаются в нижнюю часть газогенератора 1 непосредственно над решеткой 9 через патрубки 5 и 6 соответственно. В процессе экзотермической реакции горения и эндотермической реакции восстановления образуются синтез-газ и зола. Синтез-газ выводится через патрубок 7 по трубопроводу 8 в рекуператор тепла (не показан) для охлаждения. Зола через колосниковую решетку 9 попадает в зольную камеру 10, откуда ее периодически удаляют через шибер 11.

В процессе горения происходит спекание, образование застойных зон и

706

Процесс ворошения слоя топлива импульсами ударных волн автоматически повторяется при повышении давления в слое, что характеризует процесс спекании угля.

10

15

514741

устойчивых каналов, ухудшается тепло- и массообмен, из-за чего повышается давление в патрубках кислорода и пара в нижнем слое топлива 4. Это повышение давления выше заданно- 5 го регистрируется датчиком 22 давления, который запускает блок 20 управ- Формула изобретения ления.

Ворошение слоя 4 происходит имг пульсами ударных волн, для создания которых по команде с блока 20 управления открываются клапаны 16 и 17, и в смеситель 15 поступают соответственно незначительные части кислорода и охлажденного синтез-газа. Одновременно клапан 16 прекращает на время создания импульса подачу кислорода в газогенератор 1.

После заполнения объемов смесителя 15 и импульсной камеры 13 горючей смесью по команде с блока 20 управления клапан 17 закрывается, а клапан 16 переключается на подачу кислорода в газогенератор 1.

Одновременно поступает команда на зажигание свечи 18. Вследствие тепловой инерции свечи 18 зажигания клапаны 16 и 17 закрываются на 3-4 с раньше выхлопа из импульсной камеры 13. Это предотвращает обратный удар импульса в линии кислорода и синтез- газа. Одновременно в блоке 20 управления блокируется сигнал от датчика давления ложного срабатывания. При этом ударная волна, проникая внутрь 4 твердого топлива, рыхлит его. Этим предотвращается спекание угля в

20

25

30

35

1. Способ газификации кускового твердого топлива путем подачи паро- кислородного дутья с одновременным ворошением слоя, отличающийся тем, что, с целью повышения эффективности процесса, ворошение топлива осуществляют импульсами « ударных волн.

2„ Устройство для газификации кускового твердого топлива, включающее газогенератор с патрубками подачи - твердого кускового топлива, парокис- лородного дутья и отвода продукта газификации, зольную камеру и приспособление для ворошения слоя, о т- личающееся тем, что, с целью повышения эффективности, приг способление для ворошения слоя выполнено в виде импульсного генератора ударных волн с блоком управления.

3 Устройство по п. 2, отличающееся тем, что импульсный генератор ударных волн включает импульсную камеру, нижняя часть которой подсоединена к верхней части зольной камеры, смеситель кислорода, сообщающийся с верхней частью импульс ной камеры, свечу зажигания и клапаны подачи кислорода и синтез-газа, при этом клапаны и свеча зажигания соединены с блоком управления.

слое, улучшаются тепло- и массообмен, исключается возможность образования застойных зон и устойчивых каналов.

706

Процесс ворошения слоя топлива импульсами ударных волн автоматически повторяется при повышении давления в слое, что характеризует процесс спекании угля.

Формула изобретения

5

0

5

0

5

0

1. Способ газификации кускового твердого топлива путем подачи паро- кислородного дутья с одновременным ворошением слоя, отличающийся тем, что, с целью повышения эффективности процесса, ворошение топлива осуществляют импульсами « ударных волн.

2„ Устройство для газификации кускового твердого топлива, включающее газогенератор с патрубками подачи - твердого кускового топлива, парокис- лородного дутья и отвода продукта газификации, зольную камеру и приспособление для ворошения слоя, о т- личающееся тем, что, с целью повышения эффективности, приг способление для ворошения слоя выполнено в виде импульсного генератора ударных волн с блоком управления.

3 Устройство по п. 2, отличающееся тем, что импульсный генератор ударных волн включает импульсную камеру, нижняя часть которой подсоединена к верхней части зольной камеры, смеситель кислорода, сообщающийся с верхней частью импульсной камеры, свечу зажигания и клапаны подачи кислорода и синтез-газа, при этом клапаны и свеча зажигания соединены с блоком управления.

Таблица 2

Изобретение относится к газификации кускового твердого топлива. Цель - повышение эффективности процесса. Топливо загружают в газогенератор и газифицируют с подачей парокислородного дутья и ворошением слоя топлива. Ворошение осуществляется импульсами ударных волн, которые создает импульсная система по команде с блока управления. Для создания импульса ударных волн используется часть (0,25%) получаемого продукта газификации и кислорода. 2 с.п. ф-лы, 1 з.п. ф-лы, 1 ил.

35 40 15

9 1

33

56

2

9 Ј2

лератора

| Химические вещества из угля/Под ред | |||

| Ю.Лальбе | |||

| - М.: Химия, 1980, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

Авторы

Даты

1989-04-23—Публикация

1986-12-16—Подача