1

Изобретение относится к химическому машиностроению и может быть использовано для получения низкокалорийного газа из твердого топлива любой .зольности.

Цель изобретения - повышение КПД газификации.

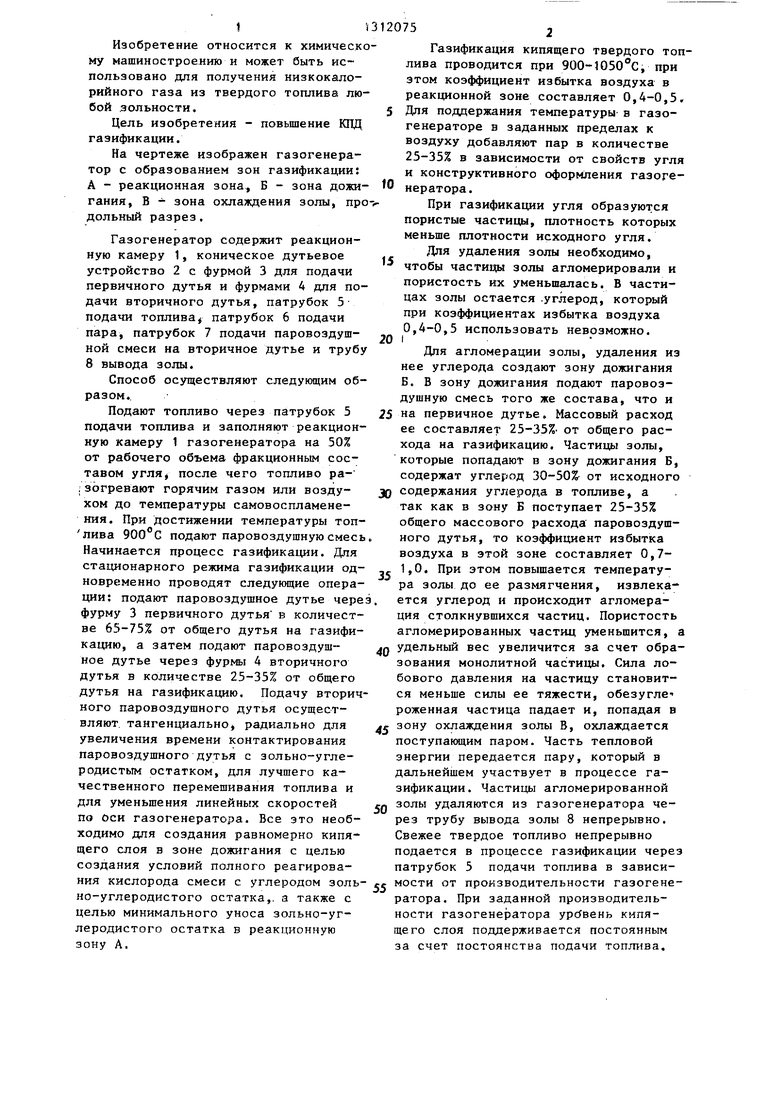

На чертеже изображен газогенератор с образованием зон газификации: А - реакционная зона, Б - зона дожи- гания, В - зона охлаждения золы, npo дольный разрез,

Газогенератор содержит реакционную камеру 1, коническое дутьевое устройство 2 с фурмой 3 для подачи первичного дутья и фурмами 4 для подачи вторичного дутья, патрубок 5- подачи топлива патрубок 6 подачи пара, патрубок 7 подачи паровоздушной смеси на вторичное дутье и трубу 8 вывода золы.

Способ осуществляют следующим образом.

Подают топливо через патрубок 5 подачи топлива и заполняют реакционную камеру 1 газогенератора на 50% от рабочего объема фракционным составом угля после чего топливо ра- ;зогревают горячим газом или воздухом до температуры самовоспламенения. При достижении температуры топ- лива 900 С подают паровоздушную смесь Начинается процесс газификации. Для стационарного режима газификации одновременно проводят следующие операции; подают паровоздушное дутье чере фурму 3 первичного дутья EI количестве 65-75% от общего дутья на газификацию, а затем подают паровоздушное дутье через фурмы 4 вторичного дутья в количестве 25-35% от общего дутья на газификацию. Подачу вторичного паровоздушного дутья осуществляют, тангенциально, радиально для увеличения времени контактирования паровоздушного дутья с зольно-угле- родистым остатком, для лучшего качественного перемешивания топлива и для уменьшения линейных скоростей по оси газогенератора. Все это необходимо для создания равномерно кипящего слоя в зоне дожигания с целью создания условий полного реагирования кислорода смеси с углеродом золь но-углеродистого остатка,, а также с целью минимального уноса зольно-уг- леродистого остатка в реакционную зону А.

5

О

5

е

Газификация кипящего твердого топлива проводится при 900-1050 с, при зтом коэффициент избытка воздуха в реакционной зоне составляет 0,4-0,5, Для поддержгшия температуры в газогенераторе в заданных пределах к воздуху добавляют пар в количестве 25-35% в зависимости от свойств угля и конструктивного оформления газогенератора.

При газификации угля образуются пористые частицы, плотность которых меньше плотности исходного угля.

Для удаления золы необходимо, чтобы частицы золы агломерировали и пористость их уменьшалась. В частицах золы остается .углерод, который при коэффициентах избытка воздуха

0,4-0,5 использовать невозможно. 0 I

Для агломерации золы, удаления из

нее углерода создают зону дожигания Б. В зону дожигания подают паровоздушную смесь того же состава, что и

5 на первичное дутье. Массовый расход ее составляет 25-35%- от общего расхода на газификацию. Частицы золы, которые попадают в зону дожигания Б, содержат углерод 30-50%- от исходного

Q содержания углерода в топливе, а так как в зону Б поступает 25-35% общего массового расхода паровоздушного дутья, то коэффициент избытка воздуха в этой зоне составляет 0,7- 1,0. При этом повышается температура золы до ее размягчения, извлекается углерод и происходит агломерация столкнувашхся частиц. Пористость агломерированных частиц уменьшится, а удельньш вес увеличится за счет образования монолитной частицы. Сила лобового давления на частицу становится меньше силы ее тяжести, обезугле-- роженная частица падает и, попадая в

е зону охлаждения золы В, охлаждается поступающим паром. Часть тепловой энергии передается пару, который в дальнейшем участвует в процессе газификации. Частицы агломерированной золы удаляются из газогенератора через трубу вывода золы 8 непрерывно. Свежее твердое топливо непрерывно подается в процессе газификации через патрубок 5 подачи топлива в зависимости от производительности газогенератора. При заданной производительности газогенератора урсГвень кипящего слоя поддерживается постоянным за счет постоянства подачи топлива.

5

0

0

31312075

например, заданной скоростью вращения подающего шнека через патрубок 5, и соответственно определенной подачей паровоздушной смеси за счет регулировки электрозадвижками подачи паровоздушного дутья через фурму 3 в патрубки 6 и 7.

Формула изобретения

1. Способ газификации топлива в кипящем слое, включающий подачу паровоздушной смеси для первичного и вторичного дутья, отличающийся тем, что, с целью повы- щения КПД газификации, паровоздушную смесь для первичного дутья подают вдоль оси газогенератора, для вторичного - радиально и тангенциально оси, при этом расход паровоздушной смеси первичного дутья составляет 65- 75% от общего расхода на газификацию.

2, Газогенератор, содержащий реакционную камеру и коническое дутьевое устройство с фурмами для подачи дутья, отлич ающийся тем, что фурма для первичного дутья расположена по оси газогенератора, а фурмы для вторичного дутья расположены радиально и тангенциально ряда ми по высоте образукицей конуса дутьевого устройства, при этом отношение внутреннего диаметра фурмы для первичного дутья к внутреннему диаметру газогенератора составляет 0,t-0,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации мелкозернистого топлива | 1987 |

|

SU1468583A1 |

| ВИХРЕВОЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗА ИЗ ВЫСОКОЗОЛЬНОГО ТОПЛИВА | 2015 |

|

RU2594210C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

Изобретение относится к области химического машиностроения и может быть использовано для получения низкокалорийного газа из твердого топлива, что позволяет повысить КПД газификации. Подачу первичного дутья осуществляют через фурму 3 вдоль оси реакционной камеры 1 газогенератора, а вторичного - через фурмы 4 радиаль- но и тангенциально ее оси для увеличения времени контактирования паровоздушного дутья с зольно-углеррдис- тым остатком и лучшего качественного перемешивания топлива. Это приводит к созданию равномерно кипящего слоя и полного реагирования кислорода смеси с углеродом зольно-углеродис- того остатка, 2 с.п. ф-лы, 1 ил. о (Л

| Альтшулер B.C., Сеченов Г.П | |||

| Процессы в кипящем слое под давлением | |||

| - М.: АН СССР, 1963, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1987-05-23—Публикация

1985-01-29—Подача