оо 1 ел

О5

а

00

1

Изобретение относится к обработке руд окомкованием и может быть использовано при безобжиговом окуско- вании металлургических шихт на предприятиях черной и цветной металлург

Целью изобретения является повышние прочности окускованного материала и снижение его стоимости,

Шихту для безобжигового окускова ния приготавливают следующим образом. Компоненты шихты дозируют в заданном соотношении, перемешивают, при необходимости пшхту механически активируют и намагничивают, затем окомковывают и упрочняют известными безобжиговыми способами, при этом в качестве рудного концентрата исп:оль зуется железорудный концентрат и хр митовый концентрат.

В качестве продукта термической обработки можно использовать два материала. Первый представляет собо тонкзпо фракцию, выносимую из печи ступенчато-взвешенного состояния и улавливаемзпо в циклонах при обжиге гидрогетитовых руд. Эту фракци

называемую далее циклонная пыль, затем измельчают с исходных 40-60% до 85-99% (предпочтительно до 90- 95%), класс - 0,074 мм. В циклонной пыли содержится 58,0-67,8% гидрогет та, В качестве другого продукта термической обработки можно использовать гравитационно-магнитный конценрат ЛГОКа, прокаленный при 800°С до содержания 22,0-31,0% гидрогети- та. Эту добавку, называемую далее прокаленньй ГМК, измельчают до 89-92%, класс - 0,0.74 мм.

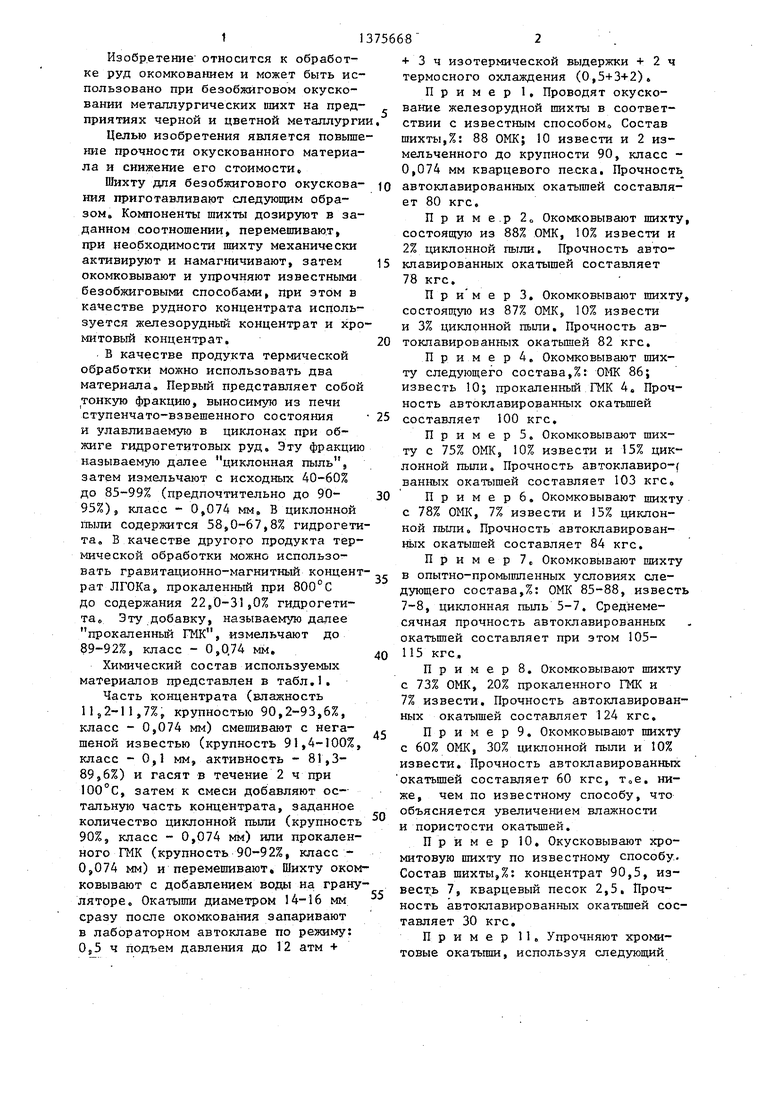

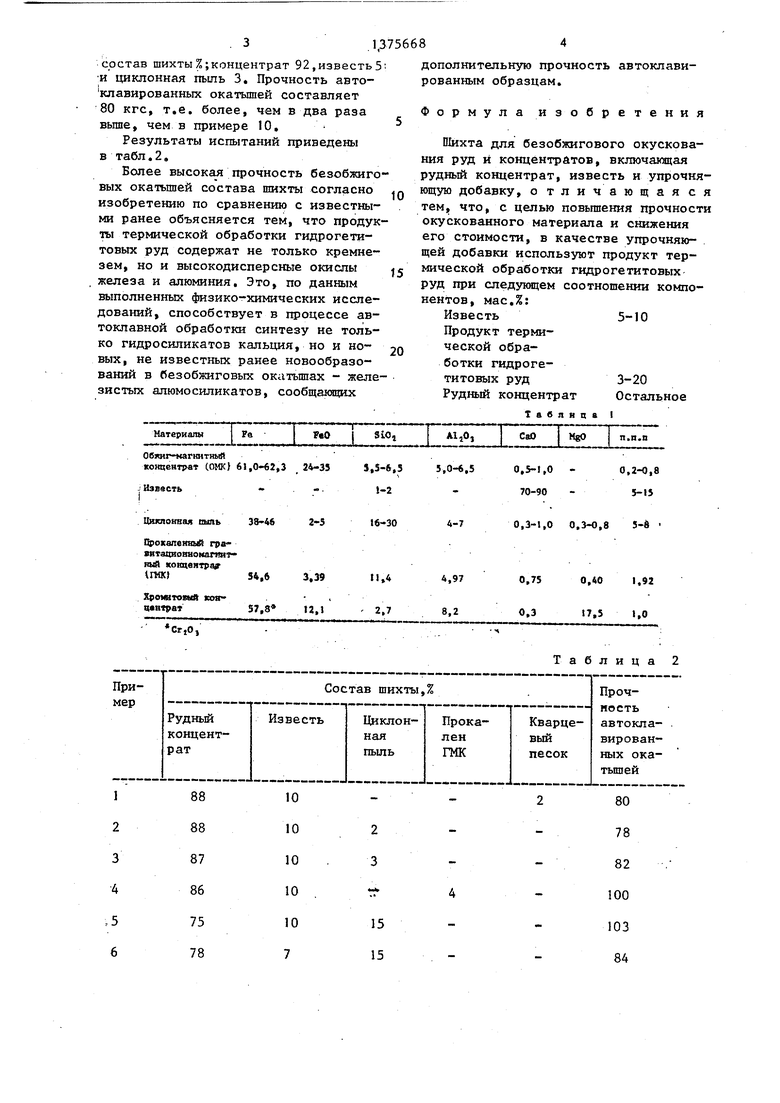

Химический состав используемых материалов представлен в табл.1.

Часть концентрата (влажность 11,2-11,7%, крупностью 90,2-93,6%, класс - 0,074 мм) смешивают с негашеной известью (крупность 91,4-100% класс - 0,1 мм, активность - 81,3- 89,6%) и гасят в течение 2 ч при 100°С, затем к смеси добавляют остальную часть концентрата, заданное количество циклонной пыли (крупность 90%, класс - 0,074 мм) или прокаленного ГМК (крупность 90-92%, класс - 0,074 мм) и перемешивают. Шихту окомковывают с добавлением воды на грану ляторе. Окатыши диаметром 14-16 мм сразу после окомкования запаривают в лабораторном автоклаве по режиму: 0,5 ч подъем давления до 12 атм +

0

5

0

5

0

+ 3 ч изотермической выдержки + 2 ч термосного охлаждения (0,5+3+2).

Пример 1. Проводят окуско- вание железорудной шихты в соответствии с известным способомо Состав шихты,%: 88 ОМК; 10 извести и 2 измельченного до крупности 90, класс - 0,074 мм кварцевого песка. Прочность 0 автоклавированных окатышей составляет 80 кгс.

П р и м е.р 2о Окомковывают шихту, состоящую из 88% ОМК, 10% извести и 2% циклонной пыли. Прочность авто- 5 клавированных окатышей составляет 78 кгс.

Пример 3. Окомковывают шихту, состоящую из 87% ОМК, 10% извести и 3% циклонной пыли. Прочность автоклавированных окатьшей 82 кгс.

Прим ер 4. Окомковывают шихту следующего состава,%: ОМК 86; известь 10; прокаленный ГМК 4. Прочность автоклавированных окатьшей составляет 100 кгс.

Пример 5. Окомковывают шихту с 75% ОМК, 10% извести и 15% циклонной пыли. Прочность автоклавиро-f ванных окатышей составляет 103 кгс

Примерб. Окомковывают шихту с 78% ОМК, 7% извести и 15% циклонной пьшио Прочность автоклавирован- НЬ1Х окатышей составляет 84 кгс.

Пример 71 Окомковывают шихту в опытно-промышпенных условиях следующего состава,%: ОМК 85-88, известь 78, циклонная пыль 5-7. Среднемесячная прочность автоклавированных окатьшзей составляет при этом 105- 115 кгс.

Пример 8. Окомковывают шихту с 73% ОМК, 20% прокаленного ГМК и 7% извести. Прочность автоклавированных окатышей составляет 124 кгс.

Пример 9. Окомковывают шихту с 60% ОМК, 30% циклонной пыли и 10% извести. Прочность автоклавированных окатьшзей составляет 60 кгс, Тое. ниже, чем по известному способу, что объясняется увеличением влажности и пористости окатышей.

Пример 10. Окусковывают хро- митовую шихту по известному способу. Состав шихты,%: концентрат 90,5, известь 7, кварцевый песок 2,5. Прочность автоклавированнык окатьштей составляет 30 кгс.

Пример 11. Упрочняют хроми- товые окатьшш, используя следующий

5

состав шихты%;концентрат 92,известь5 и циклонная пыль 3, Прочность авто- клавированных окатьппей составляет 80 кгс, т.е. более, чем в два раза вьппе, чем в примере 10,

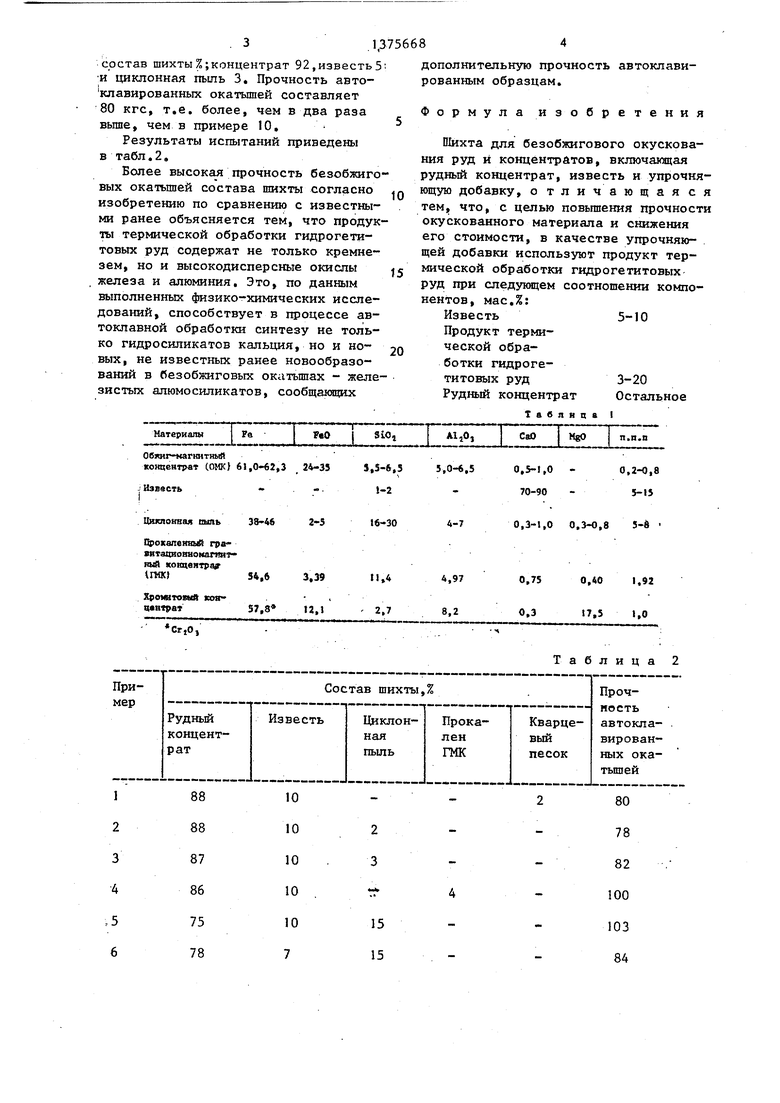

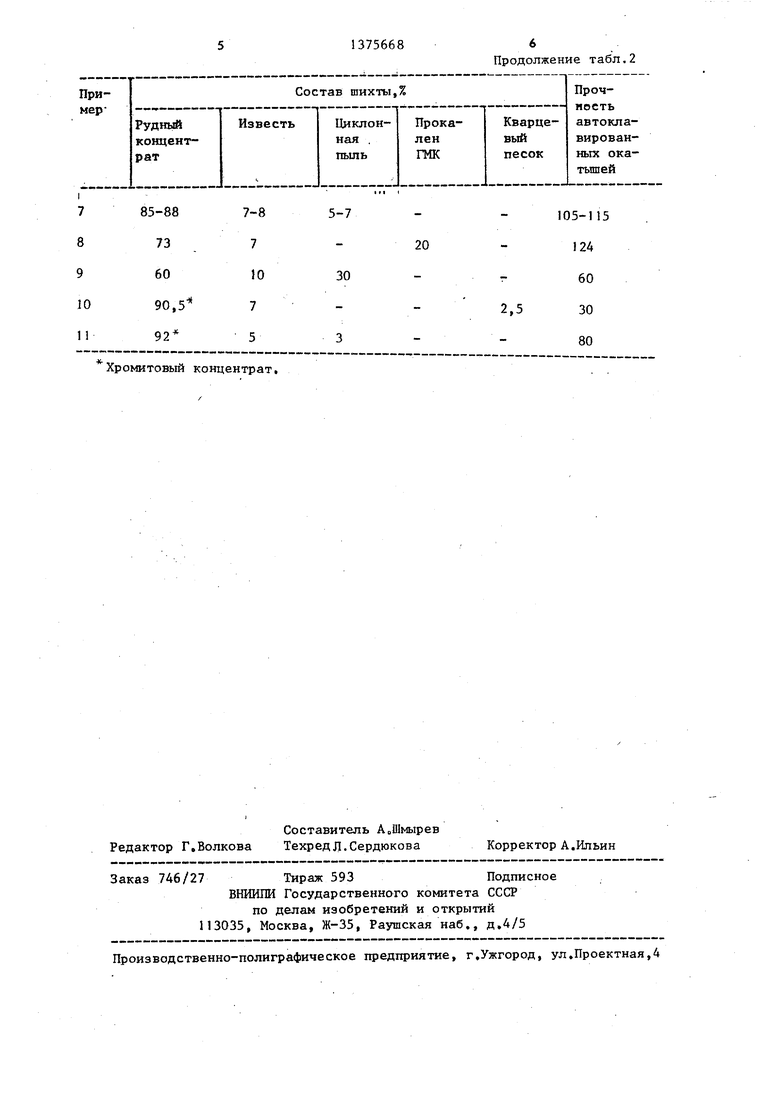

Результаты испытаний приведены в табл.2,

Более высокая прочность безобжиго- вых окатышей состава шихты согласно изобретению по сравнению с известными ранее объясняется тем, что продукты термической обработки гидрогети- товых руд содержат не только кремнезем, но и высокодисперсные окислы железа и алюминия. Это, по данным выполненных физико-химических исследований, способствует в процессе автоклавной обработки синтезу не только гидросиликатов кальция, но и новых, не известных ранее новообразований в безобжиговых окатьшах - железистых алюмосиликатов, сообщакяцих

дополнительную прочность автоклави- рованным образцам.

Формула изобретения

Шихта для безобжигового окускова- ния руд и концентратов, включа101цая рудный концентрат, известь и упрочняющую добавку, отличающаяся тем, что, с целью повышения прочности окускованного материала и снижения его стоимости, в качестве упрочняющей добавки используют продукт термической обработки гидрoreТИТОВЫХ руд при следующем соотношении компонентов, мас,%: Известь Продукт термической обработки гидроге- титовых руд Рудный концентрат

т в в я я ц а

5-10

3-20 Остальное

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| Шихта для изготовления безобжиговых окатышей | 1985 |

|

SU1280037A1 |

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| Способ производства безобжиговых окатышей | 1981 |

|

SU1022499A1 |

| Железосодержащий окатыш | 1982 |

|

SU1177369A1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| Способ производства безобжиговых окатышей | 1974 |

|

SU539975A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ СИЛИКАТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЗОЛОТО И СЕРЕБРО | 2002 |

|

RU2221062C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2011 |

|

RU2466196C1 |

| Способ окускования рудных материалов с использованием лигносульфонатов | 1988 |

|

SU1548226A1 |

Изобретение касается обработки руд окомкованием и может быть использовано в черной и цветной металлургии при безобжиговом окусковании металлургических шихт. Целью изобретения является повьппение прочности окускованного материала и снижение его стоимости. П1ихта включает 5-10% извести, 3-20% продукта термической обработки гидроге,титовых руд и рудного концентрата - остальное. Продукт термической обработки гидрогети- товых руд - циклонная пыль или прокаленный гравитационно-магнитный концентрат - способствует синтезу в процессе автоклавной обработки гидросиликатов кальция и железистых алюмосиликатов. Эти соединения сообщают материалу дополнительную прочность. 2 табл. i (Л

Материалы | Ре

Овжиг- агннтяый концент1 ат (ОМК) 61,0-62,3

J Известь24-35

Циклонвая гать 38-462-5

Ш)окалеяяьй грв- вятацвовнонагпит- кый хокцвитраг

SiO,

СаО

MgO

п.п.п

5,0-6,5

0,5-1,0 - 70-90

0,2-0,8 5-15

16-30

4-7

0,3-1,0 0,3-0,8 5-й

Таблица 2

80

78

82

100

103

84

Хромитовый концентрат.

Продолжение табл.2

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОКАТЫШЕЙВПТБФОНД тттш | 1973 |

|

SU435276A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лотош В.Е | |||

| Окунев А.И | |||

| Везобжиго- вое окускование руд и концентратов | |||

| - М.: Наука, 1980, с 144. | |||

Авторы

Даты

1988-02-23—Публикация

1982-12-24—Подача