Изобретение относится к подготовке железорудного сырья к металлургическому переделу и может бь5ть использовано в горно-рудной и металлургической промьшшенности при производстве офлюсованных окатышей из тонкоизмельченных железорудных концентратов,

Цель изобретения - обеспечение высоких прочностных характеристик ока- заданной основности за счет создания в Окатышах прочного связующего скелета из кристаллов гидрооксида извести, а также ускорение гидратации извести в шихте,

.Уравнения позволяют в зависимости от физико-химических показателей железорудного концентрата, известняка и извести определить оптимальное ко-.

личество извести для ввода в концент- 20 мость, препятствуюш;ей переувлажнению рат, обеспечивающее высокие прочност- и способствующей росту сил сцепления. ные показатели сырых, высушенных и обожженных окатьшдей, и количество известняка для обеспечения необходимой основности шихты. Отклонение от 25 указанных зависимостей в сторону уменьшения или увеличения содержания извести и известняка в шихте окомкования вызывают снижение показате-Известь активизирует реакции в твердых фазах в процессе упрочняющего обжига, улучшает условия образования расплава и интенсифицирует процесс спекания.

Способ подготовки щихты для производства офпюсован:яых железорудных

лей прочности окатьш1ей и изменение их основности.

Использование в шихте окомксзания извести, полученной при обжиге в

.вихревом потоке тонкоизмельченного известняка, обусловлено ее высокой реакционной способностью {.время гид ратации менее 1 мин). Обжигу подвергаются частицы тонкоизмельченного известняка, представляюш 1е собой разрушенные кристаллы. При обжиге известняка в вихревом потоке {обжиг при температуре дисперсного потока 950- 150°С скорость реакции декар-- бонации нелимитир.ована, ввиду чего

кристаллы СаО имеют субмикронные раз- 45 из уравнений

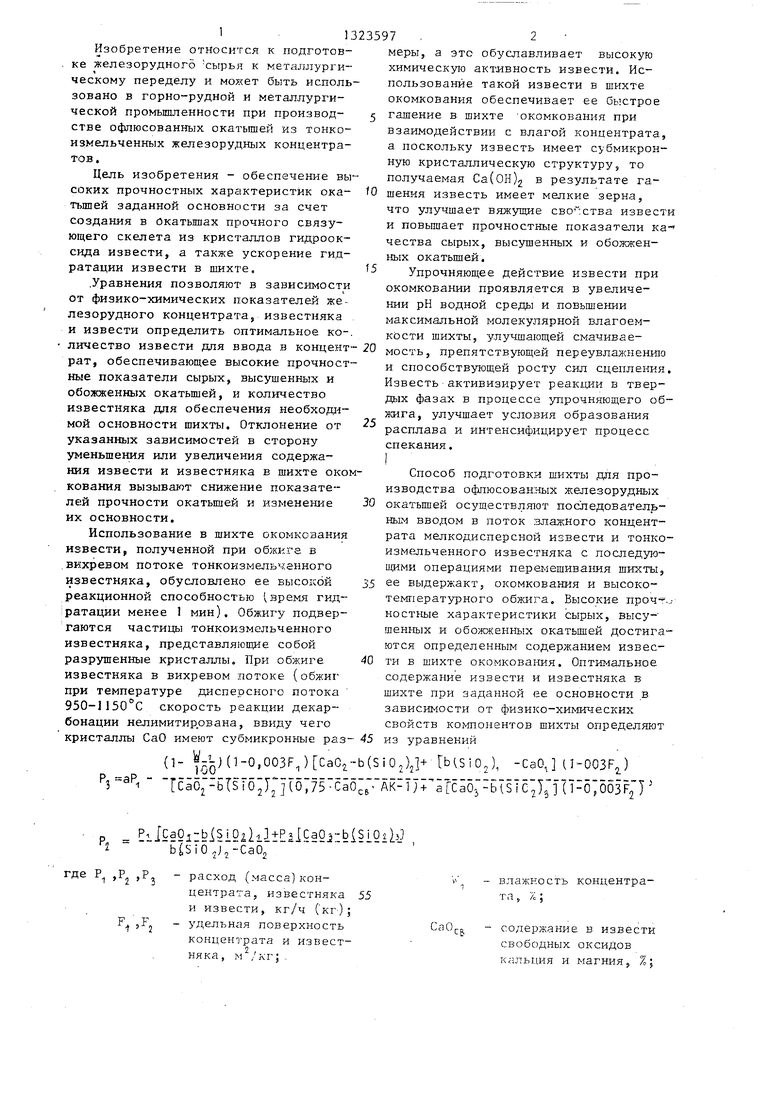

(1- /-j(l-0,003Fj CaO -b(SiOj) IblSiOj), -CaOJ (ЬООЗР

РЗ аР, - rCa62 -bTsr62l2° IO 75 CaO;; AK-TjrarCaO;;-blSiC J5 n-0;o63F2l

Pilca0i:bisio li +p ca0j:bisigzbj ,

b(si o Jj-CaOj

P., ,Pj ,P - расход (масса) концентрата, известняка 55 и извести, кг/ч (кг); jf jFj - удельная поверхность концентрата и и.звест- няка, м /кг;„

меры, а это обуславливает высокую химическую активность извести. Использование такой извести в шихте окомкования обеспечивает ее быстрое гашение в шихте окомкования при взаимодействии с влагой концентрата, а поскольку известь имеет субмикронную кристаллическую структуру, то получаемая Са(ОН)2 в результате гашения известь имеет мелкие зерна, что улучшает вяжущие извести и повьшгает прочностные показатели ка- чества сырых, высушенных и обожженных окатьш1ей.

Упрочняюш,ее действие извести при окомковании проявляется в увеличении рН водной среды и повьш1ении максимальной молекулярной влагоем- кости шихты, улучшающей смачиваемость, препятствуюш;ей переувлажнению и способствующей росту сил сцепления.

Известь активизирует реакции в твердых фазах в процессе упрочняющего обжига, улучшает условия образования расплава и интенсифицирует процесс спекания.

мость, препятствуюш;ей переувлажнению и способствующей росту сил сцепления

Способ подготовки щихты для производства офпюсован:яых железорудных

окатьщ1ей осуществ:7яют последователь- ньпм вводом в поток :злажного концентрата мелкодисперсной извести и тонко- измбшьченного известняка с последую- ищми операциями перемешивагшя шихты, ее выдержакт, окомкования и высокотемпературного обжига. Высокие проч-,.,- костные характеристики сырых, высу- щенных и обожженных окатьш1ей достигаются определенным содержанием извести в шихте окомкования. Оптимальное содержание извести и известняка в шихте при заданной ее основности в зависимости от физико-химических свойств компонентов шихты определ.яК1Т

-влажность концентрата, %;

-содержание в извести свободных оксидов кальция и магния, %;

31323597

,4-1,7 - коэффициент;

А - коэффициент активности извести I, отношение содержания активных оксидов кальция и магния в извести к CaOcftJ;

О,85-0,У -коэффициент гидратации извести-- доля гидратированных в шихте активных оксидов кальция и магния; Ъ - основность шихты;

to

За .не

W,

РЗ

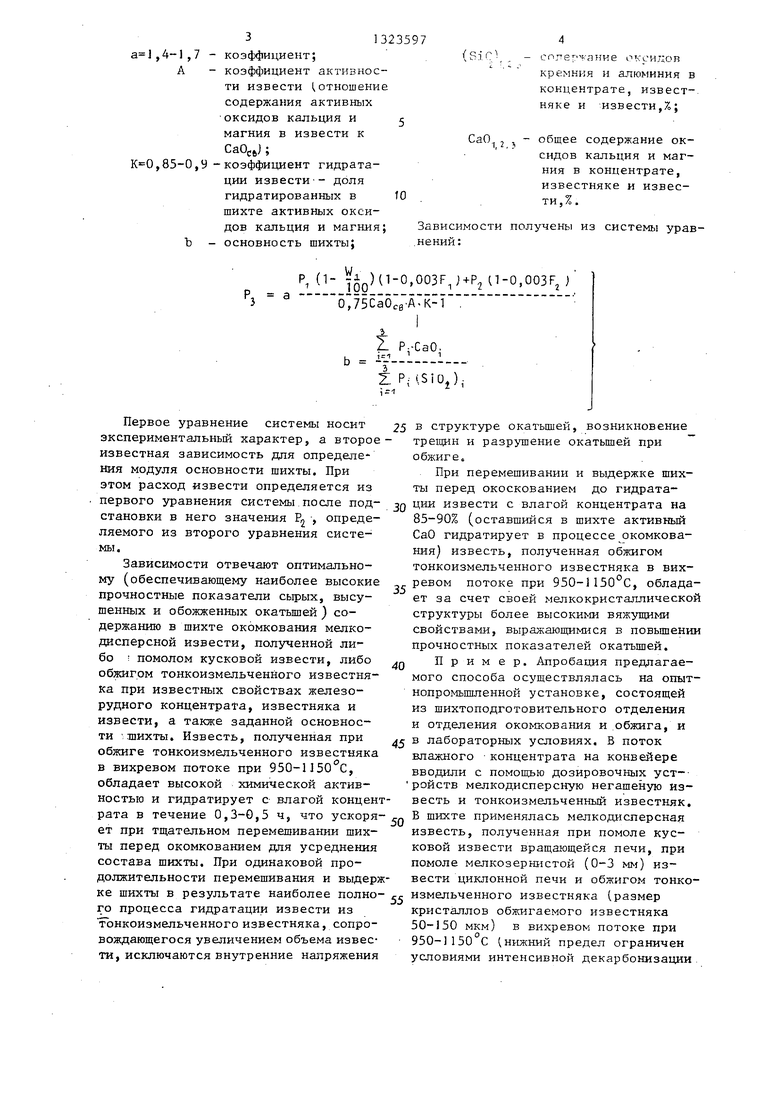

Р, (1- ,(ОЗР)Р2 U-0,003F о УЗСаОсв Д к-Т

b

Первое уравнение системы носит экспериментальный характер, а второе известная зависимость для определе НИН модуля основности шихты. При этом расход извести определяется из первого уравнения системы после подстановки в него значения Рп определяемого из второго уравнения системы.

Зависимости отвечают оптимальному (обеспечивающему наиболее высокие прочностные показатели сырых, высушенных и обожженных окатышей ) содержанию в шихте окомкования мелкодисперсной извести, полученной либо помолом кусковой извести, либо обжигом тонкоизмельченного известняка при известных свойствах железорудного концентрата, известняка и извести, а также заданной основное

ти ШИХТЫ. Известь, полученная при обжиге тонкоизмельченного известняка в вихревом потоке при 950-1150 С, обладает высокой химической активностью и гидратирует с влагой концентрата в течение 0,3-0,3 ч, что ускоря- ет при тщательном перемешивании шихты перед окомкованием для усреднения состава шихты. При одинаковой продолжительности перемешивания и выдержке шихты в результате наиболее полно- го процесса гидратации извести из тЪнкоизмельченного известняка, сопровождающегося увеличением объема извести, исключаются внутренние напряжения

СаО

1, 2,

Зависимости .нений:

-сопер -аиие оксидов кремния и алюминия в концентрате, извест-. няке и извести,%;

-общее содержание оксидов кальция и магния в концентрате, известняке и извести,%.

получень из системы уравtp.

, СаО,

Z P; SiO,),

0

5

5

0

5

„г

в структуре окатышей, возникновение трегцин и разрушение окатьш1ей при обжиге.

При перемешивании и выдержке шихты перед окоскованием до гидратации извести с влагой концентрата на 85-90% (оставшийся в шихте активный СаО гидратирует в процессе окомкова- ния) известь, полученная обжигом тонкоизмельченного известняка в вихревом потоке при 950-1150°С, обладает за счет своей мелкокристаллической структуры более высокими вяжущими свойствами, выражающимися в повьш1ении прочностных показателей окатышей.

П р им ер. Апробация предлагаемого способа осуществлялась на опыт- нопромьшшенной установке, состоящей из шихтоподготовительного отделения и отделения окомкования и обжига, и в лабораторных условиях. В поток влажного - концентрата на конвейере вводили с помошз ю дозировочных уст-- ройств мелкодисперсную негашеную известь и тонкоизмельченный известняк. В шихте применялась мелкодисперсная известь, полученная при помоле кусковой извести вращающейся печи, при помоле мелкозернистой (0-3 мм) извести циклонной печи и обжигом тонкоизмельченного известняка (размер кристаллов обжигаемого известняка 50-150 мкм) в вихревом потоке при 950-1150 С нршний предел ограничен условиями интенсивной декарбонизации.

высокоактивной извести без перелю- га)

Измельченный известняк, поступаю- шдй на обжиг и на доизровку в шихту окомкования, получали измельчением дробленого известняка в шаровой мельнице. Изменение нагрузки по материалу и изменение аэродинамических параметров мельничной системы позво ляли получать измельченный известняк, напрайл яег ый на дозировку в шихту окомкования, различного гранулометрического состава, т.е. с различной удельной поверхностью.

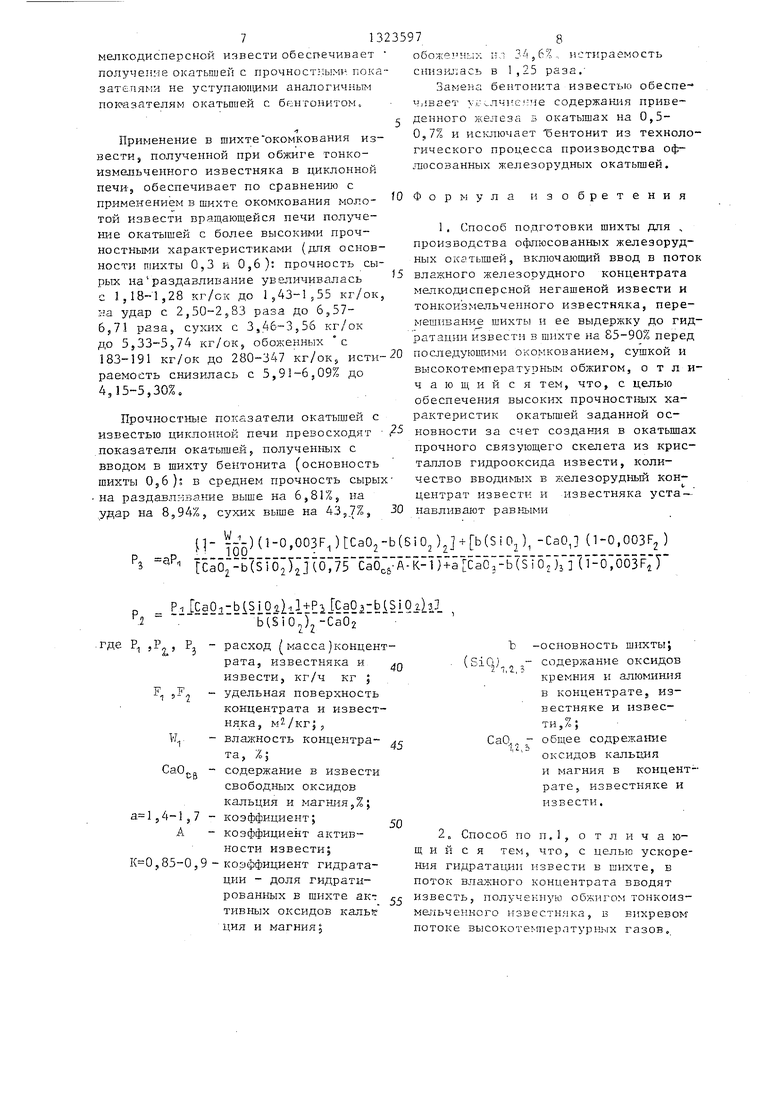

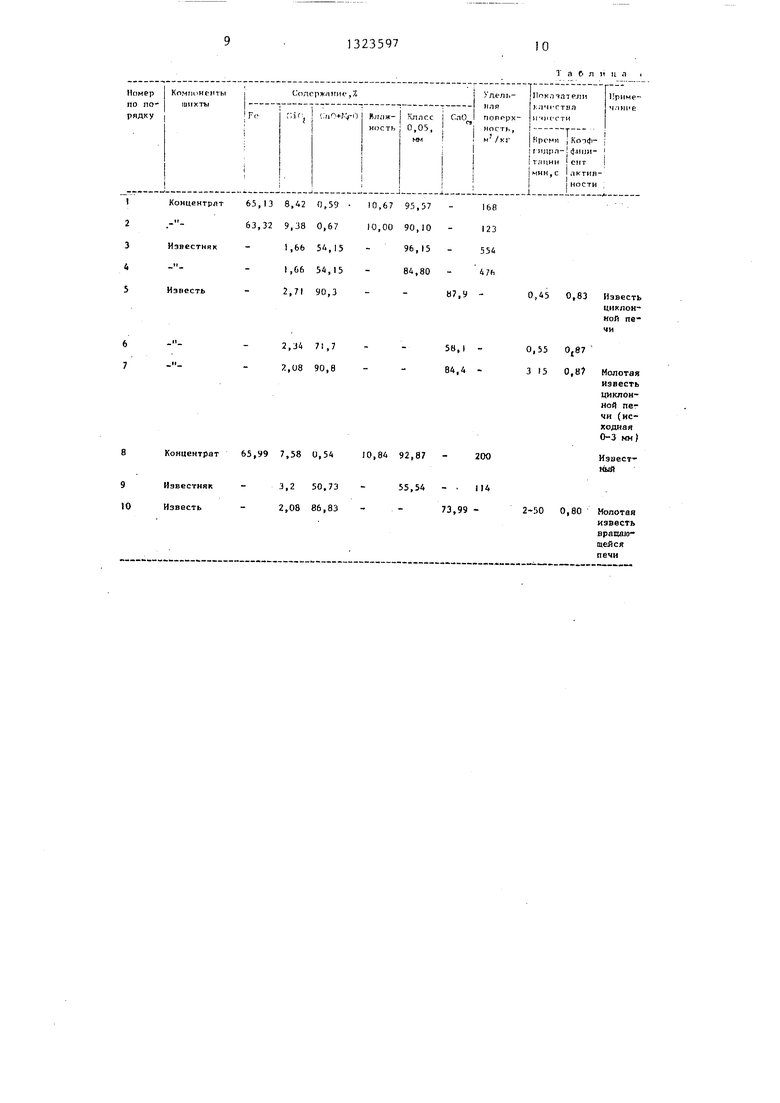

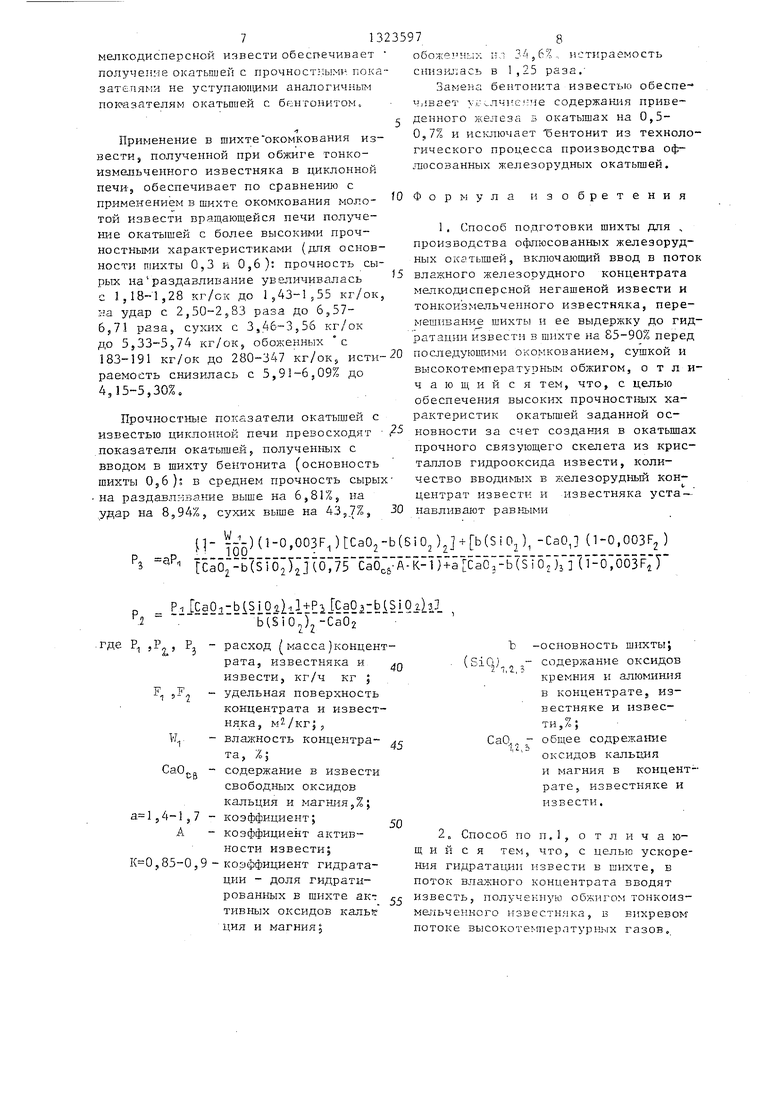

Характеристика компонентов шихты, используемых в процессе окомкования, приведена в табл..

Количество ввoди iыx в концентрат извести и известняка определяли с по- мошрью приведенных математических зависимостей, носяш 1х экспериментальный характер.

Шихта после дозировки на конвейере подвергалась перемешиванию в роторных и барабанном смесителях, выдерживалась на конвейерах и в бункере. При этом общее время контакта компонентов шихты перед последующим окомковаыием и обжигом составляло 0,3-1,0 ч, Окомкование шихты произвоведет к снижению прочности окатышей. При этом оптимальное количество в шихте окомкования, рассчитываемое по

, приведенной зависимости, соответствует значению коэффициента ,4- 1,7, т.е. определение содержания извести при значении кохффициента а в пределах его изменения от 1,4 до

)0 1,7 соответствует оптимальному содержанию извести в шихте окомкования.

Применение в шихте окомковаьшя извести, полученной в результате обжига в вихревом высокотемпературном

15 газовом потоке тонкоизмельченного известняка, обеспечивает получение

которых превосходят аналогичные показатели окатышей, произведенных с

20

предварительно изм(2льченнои известью циклонной печи исходная известь 0,3 мм (табп,2,, пункт 6 и 9) и кусковой известью (табл,2, пункт 17 и 18) несмотря на одинаковые условия гидра- 25 тации извести в шихте (на 85-90%) перед окомкованием,, При этом продолжительность гадратадии в шихте извести, полученной обжигом тонкоизмельчендили в чшпевом окомкователе, обжиг

ного известняка, составляет 0,3-0,5 ч 30 против 0,7- 1,0 ч продолжительности гидратации в шихте предварительно измельченной кусковой извести враш,аю- щейся печи. Использование в шихте окомкования извести, полученной при Лабораторные испыта- обжиге тонкоизмельченного известняка,

окатышей осуществляли на обжиговой машине ния проводились по аналогичной схеме и окатыши подвергались обжигу в металлической корзине на обжиговой машине : и в лабораторной печи по режиму, который соответствовал режиму обжига окатьш1ей на обжиговой машине,

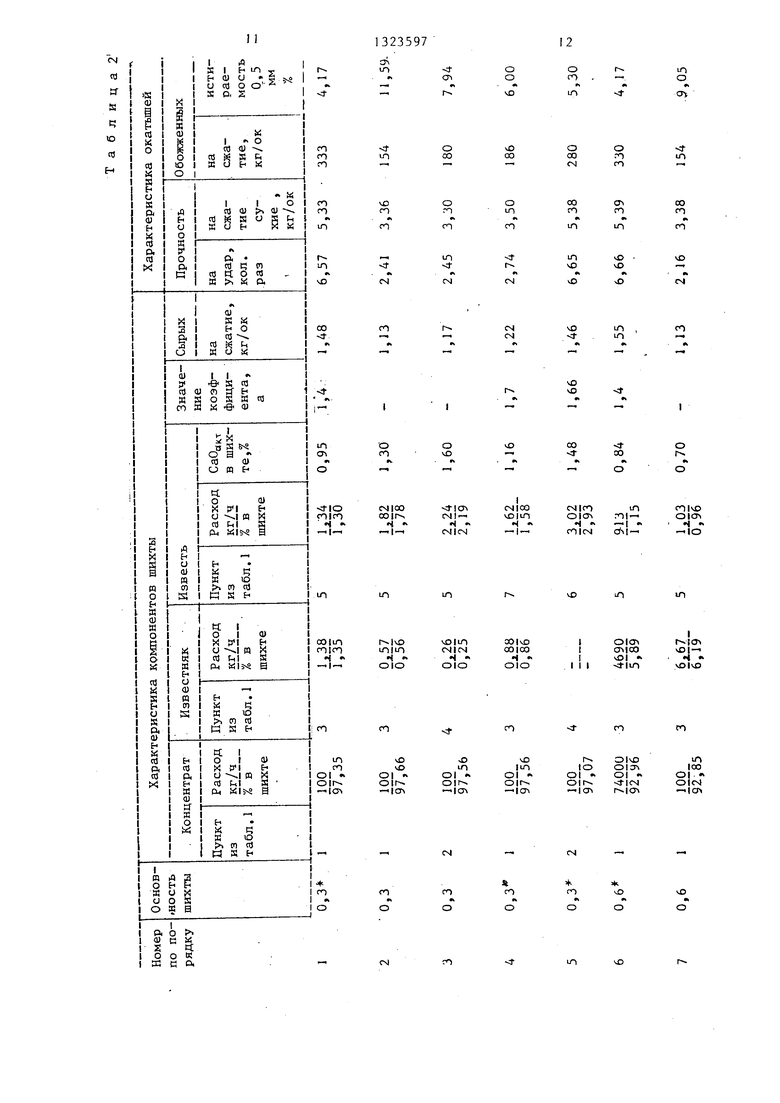

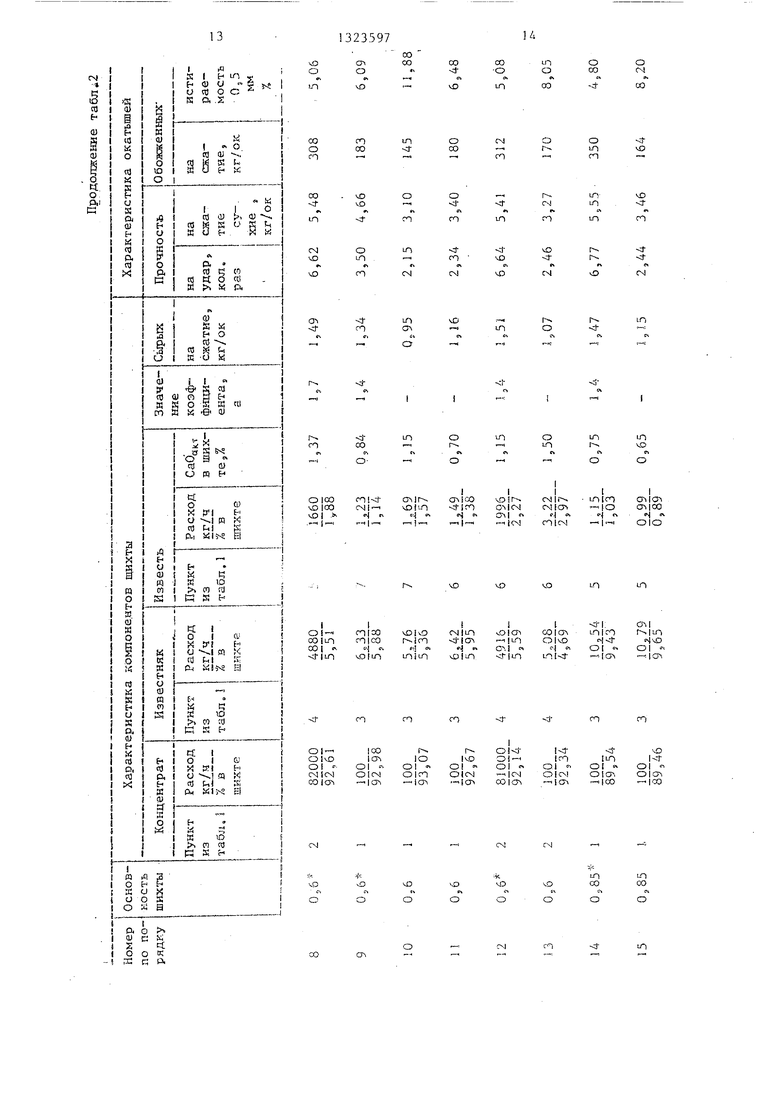

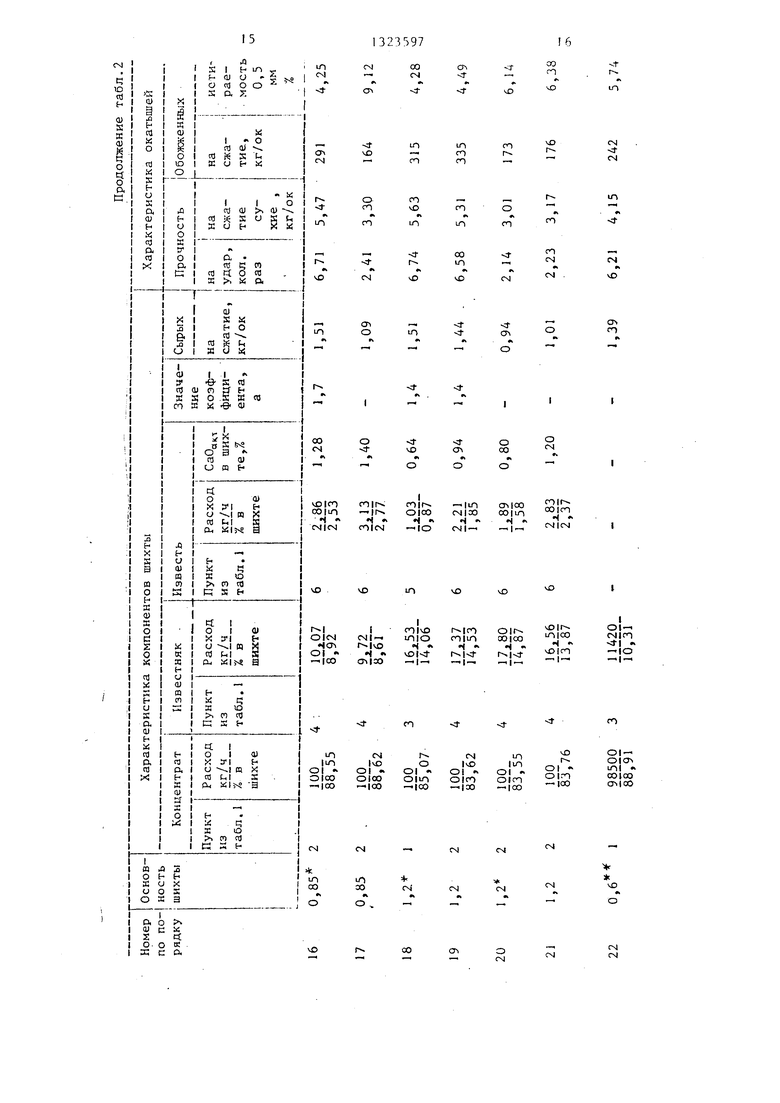

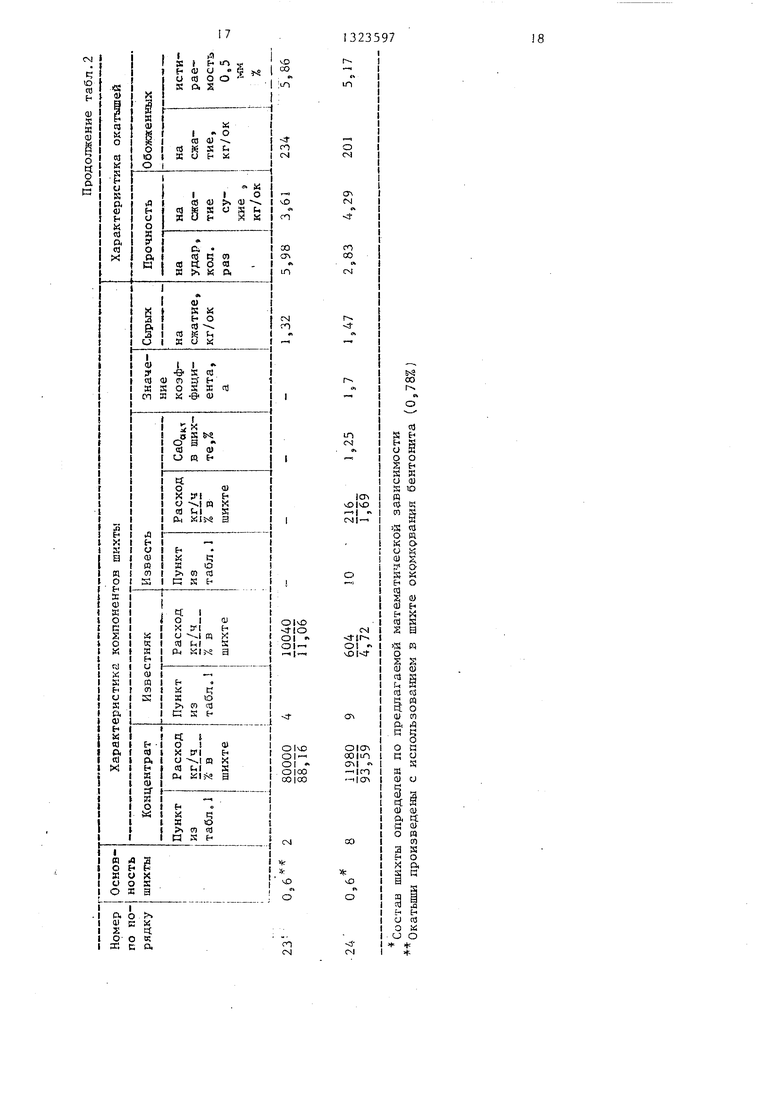

В табл,2 приведены результаты испытаний предлагаемого способа подготовки шихты для, производства офлю- совацных железорудных окатышей.

Как видно из табл,2, производство окатышей из смеси железорудного концентрата, известняка и извести, количество которых в шихте определено по приведенной математической зависимости, позволяет получать как сырые, так и обожженньш окатыи и различной основности (0,3-1,2) с высокими прочностными показателями,, которые не уступают показатепям окатьипей с бен- тонитом. .Отклонение от указанной зависимости, связанное с изменением содержания в insixre окомкования извести как свяяукадей добавки в меньс относительно низкими качественными показателями (табл, пункт б)увели- чивается общее ее количество в шихте по сравнению с расходом извести, со40 дерлсащей зрхачительное количество СаО (табл,1, пункт 5), Однако яри обеспе- , чении высоких прочностных показателей окатьшгей содержание активных окислов кальция и магния в шихте

45 окомкования дпя двух видов извести, полученных из тонкоизмельченного из- }зестняка, остается практически на одном уровне (табл.2, пункт 5,6; 8 и 12)

50

Качественные показатели окатышей, произведенных по известному техническому решению ниже аналогичных показателей окатышей, произведенных 55 из тех же шихтовых материалов, но сдозированных по приведенным зависимостям (см, табл,2, пункт 24),

Таким образом применение в шихте окомкования om HMajUjHoro количества

ведет к снижению прочности окатышей. При этом оптимальное количество в шихте окомкования, рассчитываемое по

приведенной зависимости, соответствует значению коэффициента ,4- 1,7, т.е. определение содержания извести при значении кохффициента а в пределах его изменения от 1,4 до

1,7 соответствует оптимальному содержанию извести в шихте окомкования.

Применение в шихте окомковаьшя извести, полученной в результате обжига в вихревом высокотемпературном

газовом потоке тонкоизмельченного известняка, обеспечивает получение

которых превосходят аналогичные показатели окатышей, произведенных с

предварительно изм(2льченнои известью циклонной печи исходная известь 0,3 мм (табп,2,, пункт 6 и 9) и кусковой известью (табл,2, пункт 17 и 18) несмотря на одинаковые условия гидра- тации извести в шихте (на 85-90%) перед окомкованием,, При этом продолжительность гадратадии в шихте извести, полученной обжигом тонкоизмельченс относительно низкими качественными показателями (табл, пункт б)увели- чивается общее ее количество в шихте по сравнению с расходом извести, со40 дерлсащей зрхачительное количество СаО (табл,1, пункт 5), Однако яри обеспе- , чении высоких прочностных показателей окатьшгей содержание активных окислов кальция и магния в шихте

45 окомкования дпя двух видов извести, полученных из тонкоизмельченного из- }зестняка, остается практически на одном уровне (табл.2, пункт 5,6; 8 и 12)

50

Качественные показатели окатышей, произведенных по известному техническому решению ниже аналогичных показателей окатышей, произведенных 55 из тех же шихтовых материалов, но сдозированных по приведенным зависимостям (см, табл,2, пункт 24),

Таким образом применение в шихте окомкования om HMajUjHoro количества

мелкодисперсной извести обеспечивает получение окатьпией с прочност;:ыми показателями не уступаюидами аналогичным пок азателям окатьпией с бентонитом.

Применение в шихте окомкования извести, полученной при обжиге тонкоизмельченного известняка в циклонной печи-, обеспечивает по сравнению с применением в шихте окомкования молотой извести вращающейся печи получение окатышей с более высокими прочностными характеристиками (для основности тихты 0,3 и 0,6): прочность сырых на раздавливание увеличивалась с 1,18-1,28 кг/ок до 1,43-1555 кг/ок, на удар с 2,50-2,83 раза до 6,57- 6,7 раза, сухих с 3,46-3556 кг/ок до 5533-5574 кг/ок, обоженных с

обоженных ь::; ,, истираемость cHHSii-iiacb в 1,25 раза.

Замена бентонита известью обеспе- члвает уг -лчиснп е содержания приве- денного железа в окатышах на 0,50,7% и исключает ТЗентонит из технологического процесса производства офлюсованных железорудных окатьшей.

10 Фор мула изобретения

1, Способ подготовки шихты для , производства офлюсованных железорудных окатышей, включающий ввод в поток )5 влажного железорудного концентрата мелкодисперсной негашеной извести и тонкоизмельченного известняка, пере- мешивани шихты н ее выдержку до гидратации извести в шихте на 85-90% перед

183-191 кг/ок до 280-347 кг/ок, исти-20 последующими окомкованием, сушкой и раемость снизилась с 5,91-6,09% до выcoкoтe mepaтypны обжигом, о т л ичающийсятем, что, с целью обеспечения высоких прочностных ха4,15-5,30%.

Прочностные показатели окатышей с

;5

рактеристик окатьш.1ей заданной основности за счет создания в окатьш1ах прочного связуюш,его скелета из кристаллов гидрооксида извести, количество вводимых в железорудный кон;5

известью циклонной печи превосходят показатели окатышей, полученных с вводом в шихту бентонита (основность шихты 0,6); в среднем прочность сырых на раздавливание выше на 6,81%, на .удар на 8,94%, сухих выше на 43,7%, 30

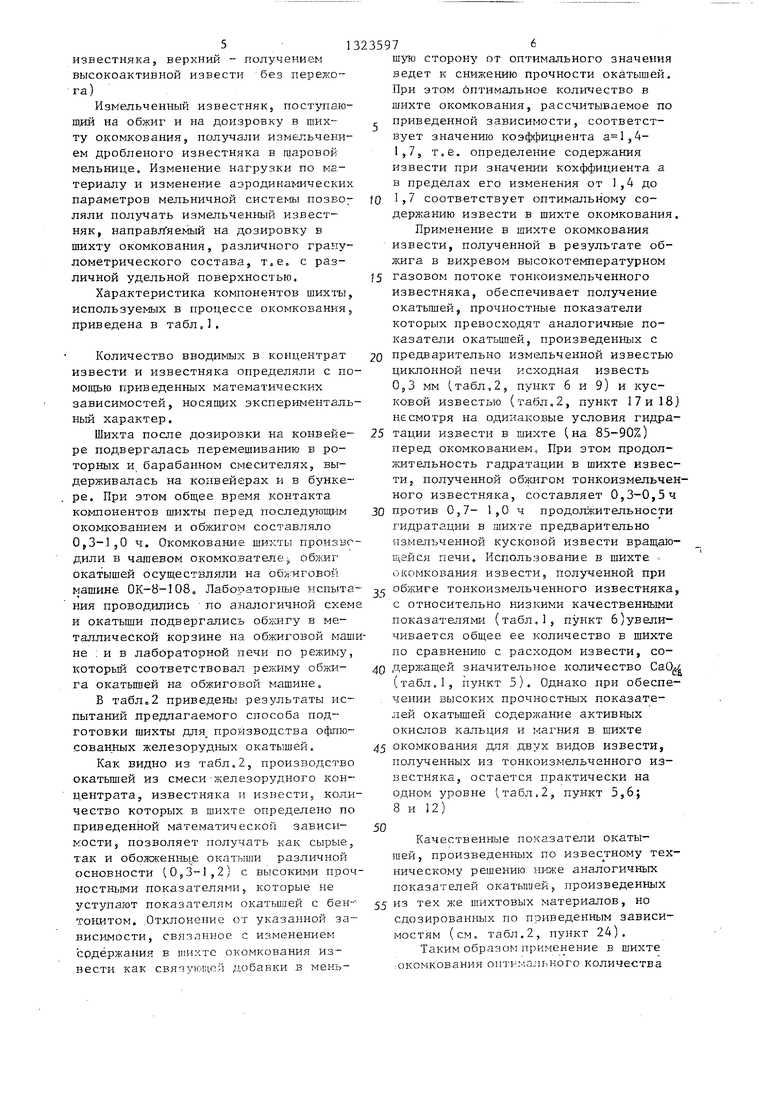

Pj аР,

И (Si02)2J + b(StOj), -CaOJ (I-O.OOSF ) CaO -bIsT02y2Ko775 Ca0 g A-K- i)+a Ca03-bIsiOj)j fU-0 003Fiy

P-i CaO:l-biSiOi)..l+PirCa05-b(SiOzb.3 2 . b(SiOj -Ca02

де P ,P, Pj - расход (масса )концент- рата, известняка и д извести, кг/ч кг ,

-удельная поверхность концентрата и известняка, ,

-вла кность концентра- с

V Tf 1 1

I L

та, 7„;

- содержание в извести свободных оксидов кальция и магния,%;

1 ,- }7 - коэффициент;

А - коэффициент активности извести;

,85-0,9 - коэффициент гидратации - доля гидратн- рованных в шихте активных оксидов кальк дня и магния 5

50

55

Щ и ния пото изве мельч поток

обоженных ь::; ,, истираемость cHHSii-iiacb в 1,25 раза.

Замена бентонита известью обеспе- члвает уг -лчиснп е содержания приве- денного железа в окатышах на 0,50,7% и исключает ТЗентонит из технологического процесса производства офлюсованных железорудных окатьшей.

Фор мула изобретения

1, Способ подготовки шихты для , производства офлюсованных железорудных окатышей, включающий ввод в поток влажного железорудного концентрата мелкодисперсной негашеной извести и тонкоизмельченного известняка, пере- мешивани шихты н ее выдержку до гидратации извести в шихте на 85-90% перед

рактеристик окатьш.1ей заданной основности за счет создания в окатьш1ах прочного связуюш,его скелета из кристаллов гидрооксида извести, количество вводимых в железорудный кон(. .

дентрат извести и известняка устанавливают равными

д

с

0

5

(SiQ).

i,3

Ъ -основность шихты; содержание оксидов кремния и алюминия в концентрате, известняке и извес- ти,%;

СаО.„ г общее содрежание оксидов кальция и магния в концентрате, известняке и извести.

2. Способ по п.1, о т л и ч а ю- Щ и и с я тем, что, с целью ускорения гидратации извести в шихте, в поток влажного концентрата вводят известь, полученную обжигом тонкоизмельченного известняка, Б вихревом потоке высокотемпературных газов.

65,138,420,59

63,329,380,67

-1,6654,15

-1,6651,15

-2,7190,3

-2,J471,7

-2,0890,8

Концентрат 65,99 7,58 0,54 10,84 92,87

Известняк Известь

3,2 50,73 2,06 86,83

Т а О Л н u «т

0,67 95,57 -16(1

0,00 90,10 -123

96,15 -554

84,80 -476

Ь7,У58,184,4,84 92,87

200

0,45 0,83

0,55 0(87 3 15 0,8

Известь циклонной печи

Молотая известь циклон- Ной печи (исходная0-3 мм)

Извест- ный

- . 114 73,99 2-50 0,80

Молотая известь

ВрЯЕИВщейсяпечи

tN

«

tr s t;

Ю

CTJ

H

ч

ч «

ю

СП

f

Ti

о о

о

го

LO

о

ЧО

о

о

00

о

00

о

00

(N1

о п

го

:1ш

о m

n

1Л

ГЧ

о

1Л

СЯ

г

Оч1

сч

(М

00

го

in

чО

vO

чО

-

a п

1О

чО чО

чО

1Л 1Л

ОО

m

го vO

м

гм

го

о

чО

00

г

г

00

о

г--.

IOO

ir

l-t

Г|СЛ (Ml -

ч

CsllCM

I

CNIICO vOim

ч

СЧЩ

OICTN «ч

Г01СМ

ш

Г01 -

сМ-

С01ч0

ч

- 1О

ш

чО

r

U-1

Iiri

IO

чО|1Л CNIIC4

н «

010

00|чО 00100

OIO

I I I

О1СГ1

чО|

I

-4-1

чО|чО

m

го

fO

vD

О

|

1г- ta

rt

О| 0|Г - 1СУ1

чО

im

О1

О| - 104

Г- О1чО

toО1ач

О1 -01

(N

- lOlГ- |С

in

100

Ol OltM - ICh

rsl

(N

го

о

«

ro

ro

. Ю

чО

M

о

VD О

00 О on

СО

t

eg

VD

a r

(

0ICOji-O

001 r|u-i

100(

Ol --Ol

Olc-4Olcn

-ICTi--lO-i

чО

С)

CO

oo

00

00

о

иТ

о

о

00

о

04

ОЭ

CO

1Л

CO

CNJ

(Л

о г-«

о

in on

vO

o

en

in

CN

о

u-1

-a- мэ

чО

г

Csi

VO

t

СЧ

щ- 1Л

г- I--л

чО

-Jon

J- f

iri a

чО

r--. о

1

LO

I

М СО

vDlvO

V лf (Л

t toLO i in

f

oglLO

j p.

40iLn

1I

чО I oiCO I ал

-liLnOl

j

МиПml f

Lnlcn

OI n

|ал

oM

1 01 «

on

en

trn

on

o о

:k

.O

о

in

CO

in

00

о

о

in

00

сч

CJ Г

-J«ъ

О

ОО ro

f

Г-

u-| СП

Ю ГО СО

ГО

г

4D Г

CS

-dCM

со о

ш

ГО Ю

о

го

r-

«1

ГО

in

«t

t

г

чО

00 1Л

vO

IN

со CS

CS

M

vO

in

f

4JON

cr CO

О

to

о

|lvo

IOO

г

1Л1О

ч Dl- - 1-,

roim ч

О|Г (

ч

vOIr

LTIIOO

н .

vOIrO

ot-

СЧ1ГО

-to -.l

CO

CO

CM IvO

1 « IOO

r о

Ol

О11Л

100-ICO

CS|

r

Ol Oico

in im

01

Oico

- loo-100

vD r

01 « Olro - 100

01 -

OICJN

ml «

ОО1СХЭ

CM 00

CNi

c VD

00

о N

CN Csl

ICTi OI-JD r-,| « csil-.

ГЧ

I-IPot 4D141S K

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованных железорудных окатышей | 1989 |

|

SU1643623A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ обжига тонкомолотого известняка | 1989 |

|

SU1625839A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

| Способ получения извести для окомкования железорудного сырья | 1985 |

|

SU1337431A1 |

Изобретение относится к области подготовки железорудного сьфья к металлургическому переделу и может быть использовано в горно-рудной и металлургической промьшшенности при производстве офлюсованных окатышей из тонкоизмельченных железорудных концентратов. Цель изобретения - обеспечение высоких прочностных характеристик окатышей заданной основности за счет создания в окатышах прочного связующего скелета из кристаллов гидрооксида извести, а также ускорение гидратации извести в шихте. В поток влажного железорудного концентрата вводят негашеную известь и тонкоизмельченный известняк, причем количество последних определяют.из уравнений , 0- 55 ° °° -b(Si02), (Si02), -CaO;(l-0,003FA) /Ca02-b(biOjJ2(0,75CaOc6. A-K-1) + + -b(Si02bj (bO.OOSFi); P- P, CaO.,-b(Si02), + Pj Ca05-b(Si02)j| b(SiO,j)j-Ca02, где P , P.-, P, - расход (масса) концентрата, известняка и извести, кг/ч (кг); F; , F. - удельная поверхность концентрата и известняка, W - влажность концентрата, %; - содержание в извести свободных оксидов кальция и магния,%; а 1,4-1,7 - коэффициент; А - коэффициент активности извести; К 0,85- 0,9 - коэффициент гидратации - доля гидратированных в шихте активных оксидов кальция и магния; Ъ - основность шихты; (SiO),- содержание оксидов кремния и в концентрате, из- вестняке и извести,%; СаО, общее содержание оксидов кальция и магния в концентрате, известняке и извести. Шихту перемешив.ают и высвобождают до гидратации извести на 85-90% перед последующим окомкованием, сушкой и обжигом. Окатьш1И, полученные без применения бентонита, обладают повышенной прочностью, 1 з.п. ф-лы, 2 табл. (О (Л ю оэ СД кЗ

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙИ БРИКЕТОВ | 0 |

|

SU202972A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Савельев С.Г, и др | |||

| Испытание технологии получения окатышей с применением извести | |||

| Бюллетень ин-та Чермет- информация | |||

| - Черная металлургия, 1983, № 9, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1987-07-15—Публикация

1985-11-25—Подача