Изобретение относится к устройствам для мокрого измельчения порошковых материалов и может быть использовано в химической, фармацевтической, пищевой и других отраслях промышленности.

Цель изобретения - улучшение качества материала за счет повышения его однородности, повышение производительности и уменьшение энергоем- кости.

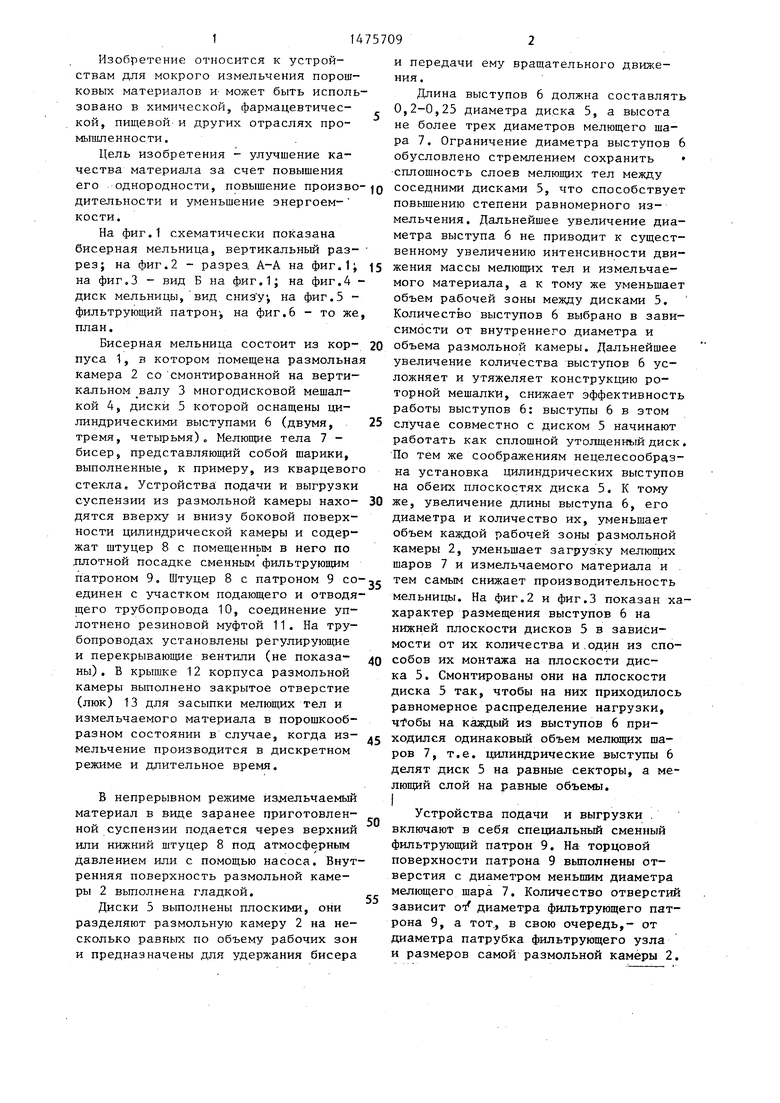

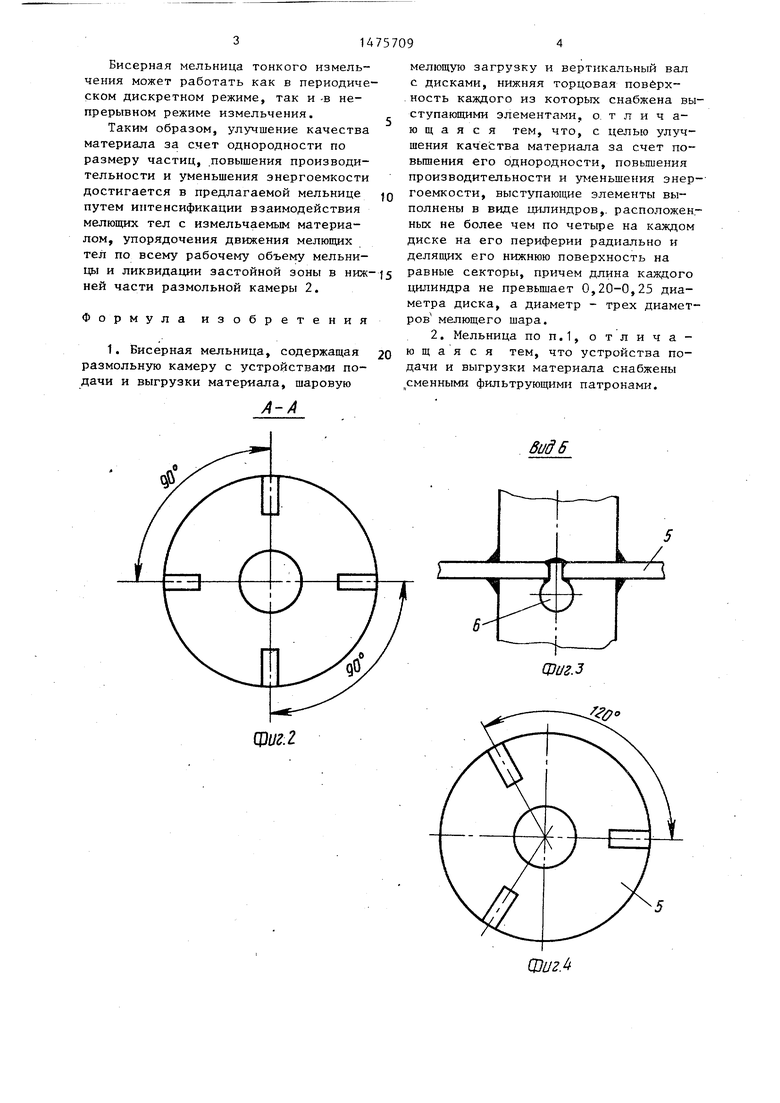

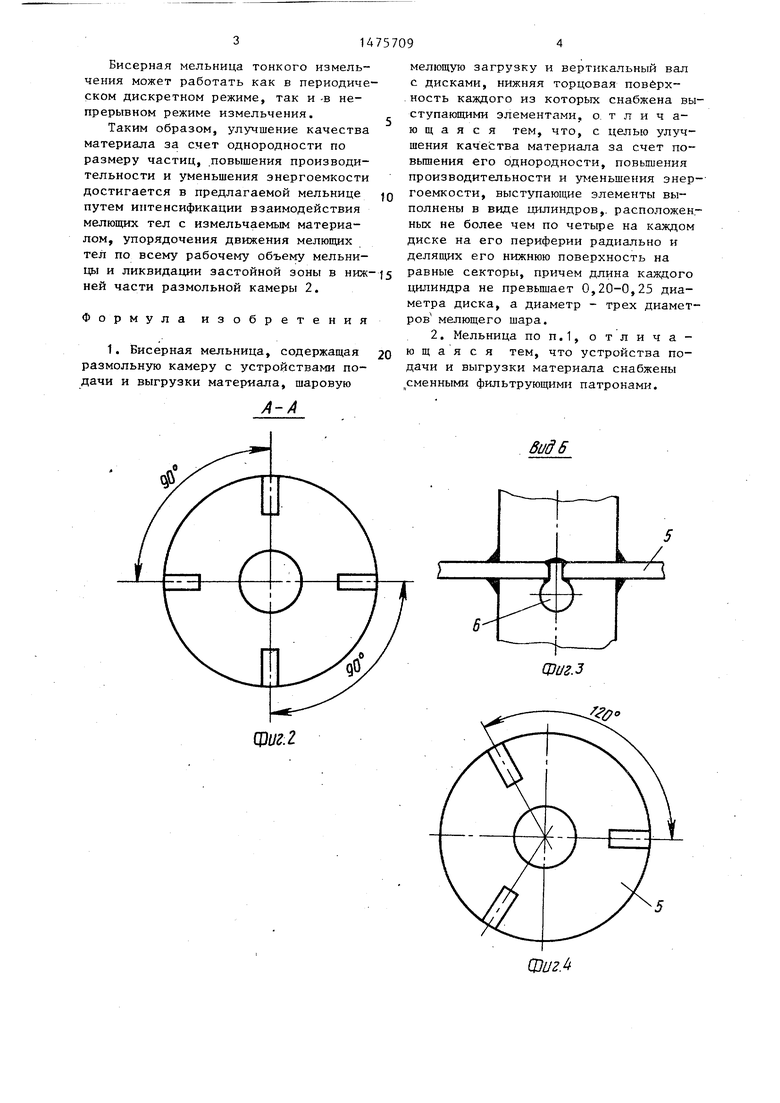

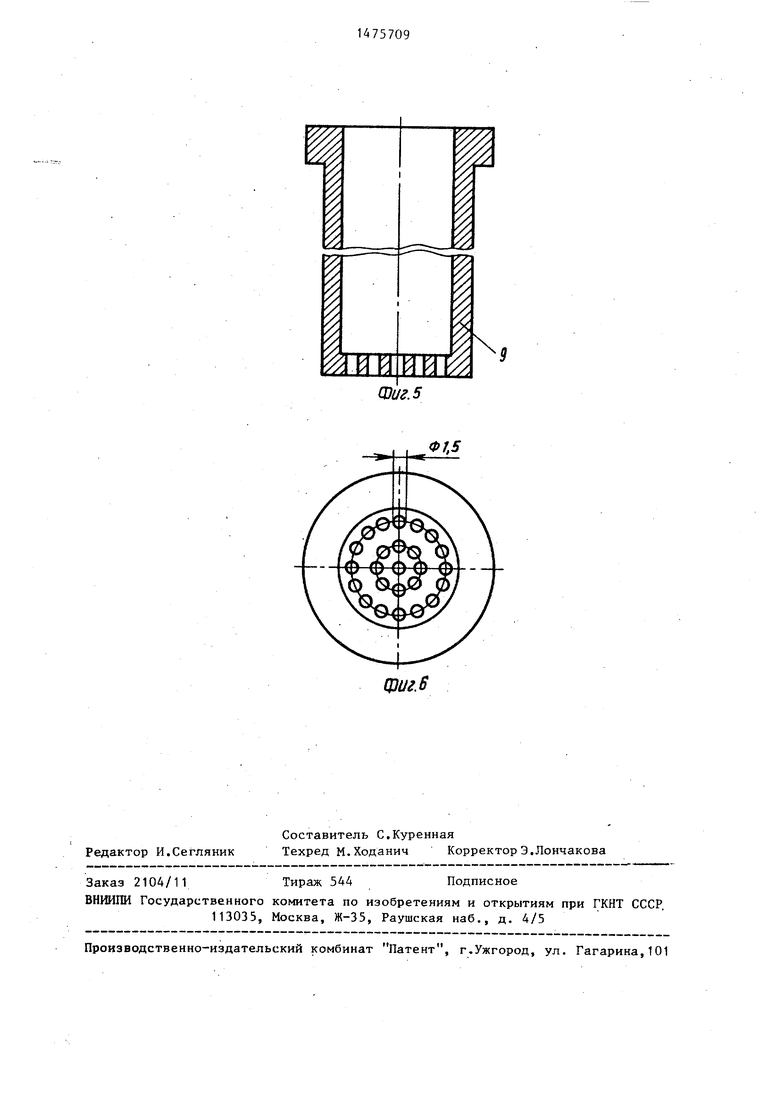

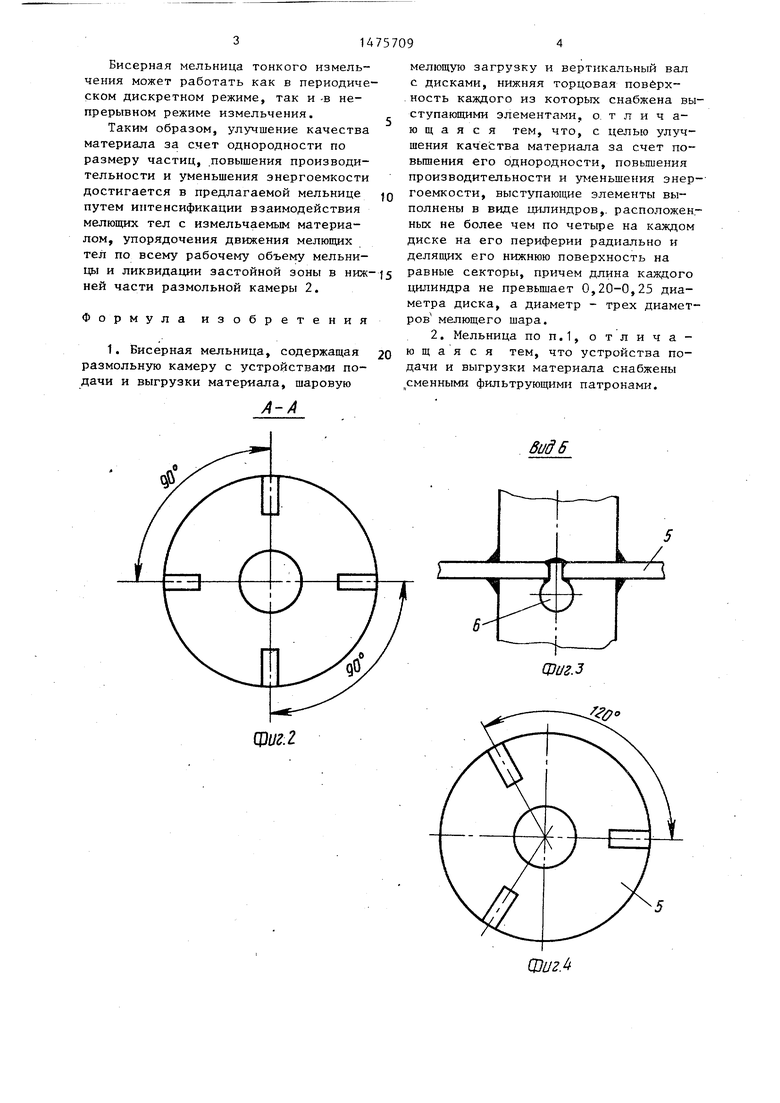

На фиг.1 схематически показана бисерная мельница, вертикальный разрез} на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг,1; на фиг.4 - диск мельницы, вид сниз у, на фиг.З - фильтрующий патрон-, на фиг.6 - то же план.

Бисерная мельница состоит из кор- пуса 1, в котором помещена размольна камера 2 со смонтированной на вертикальном валу 3 многодисковой мешалкой 4, диски 5 которой оснащены цилиндрическими выступами 6 (двумя, тремя, четырьмя). Мелющие тела 7 - бисер, представляющий собой шарики, выполненные, к примеру, из кварцевог стекла. Устройства подачи и выгрузки суспензии из размольной камеры нахо- дятся вверху и внизу боковой поверхности цилиндрической камеры и содержат штуцер 8 с помещенным в него по плотной посадке сменным фильтрующим патроном 9. Штуцер 8 с патроном 9 С° единен с участком подающего и отводящего трубопровода 10, соединение уплотнено резиновой муфтой 11. На трубопроводах установлены регулирующие и перекрывающие вентили (не показа- ны). В крышке 12 корпуса размольной камеры выполнено закрытое отверстие (люк) 13 для засыпки мелющих тел и измельчаемого материала в порошкообразном состоянии в случае, когда из- мельчение производится в дискретном режиме и длительное время.

В непрерывном режиме измельчаемый материал в виде заранее приготовленной суспензии подается через верхний или нижний штуцер 8 под атмосферным давлением или с помощью насоса. Внутренняя поверхность размольной камеры 2 выполнена гладкой.

Диски 5 выполнены плоскими, они разделяют размольную камеру 2 на несколько равных по объему рабочих зон и предназначены для удержания бисера

0 5 0 5 о ,-

0

5

и передачи ему вращательного движения.

Длина выступов 6 должна составлять 0,2-0,25 диаметра диска 5, а высота не более трех диаметров мелющего шара 7. Ограничение диаметра выступов 6 обусловлено стремлением сохранить сплошность слоев мелющих тел между соседними дисками 5, что способствует повышению степени равномерного измельчения. Дальнейшее увеличение диаметра выступа 6 не приводит к существенному увеличению интенсивности движения массы мелющих тел и измельчаемого материала, а к тому же уменьшает объем рабочей зоны между дисками 5. Количество выступов 6 выбрано в зависимости от внутреннего диаметра и объема размольной камеры. Дальнейшее увеличение количества выступов 6 усложняет и утяжеляет конструкцию роторной мешалки, снижает эффективность работы выступов 6: выступы 6 в этом случае совместно с диском 5 начинают работать как сплошной утолщенный диск. По тем же соображениям нецелесообразна установка цилиндрических выступов на обеих плоскостях диска 5. К тому же, увеличение длины выступа 6, его диаметра и количество их, уменьшает объем каждой рабочей зоны размольной камеры 2, уменьшает загрузку мелющих шаров 7 и измельчаемого материала и тем самым снижает производительность мельницы. На фиг.2 и фиг.З показан ха- характер размещения выступов 6 на нижней плоскости дисков 5 в зависимости от их количества и один из способов их монтажа на плоскости диска 5. Смонтированы они на плоскости диска 5 так, чтобы на них приходилось равномерное распределение нагрузки, на каждый из выступов 6 приходился одинаковый объем мелющих шаров 7, т.е. цилиндрические выступы 6 делят диск 5 на равные секторы, а мелющий слой на равные объемы.

I

Устройства подачи и выгрузки

включают в себя специальный сменный фильтрующий патрон 9. На торцовой поверхности патрона 9 выполнены отверстия с диаметром меньшим диаметра мелющего шара 7. Количество отверстий зависит от диаметра фильтрующего патрона 9, а тот, в свою очередь,- от диаметра патрубка фильтрующего узла и размеров самой размольной камеры 2.

Бисерная мельница тонкого измельчения может работать как в периодическом дискретном режиме, так и -в непрерывном режиме измельчения.

Таким образом, улучшение качества материала за счет однородности по размеру частиц, повышения производительности и уменьшения энергоемкости достигается в предлагаемой мельнице путем интенсификации взаимодействия мелющих тел с измельчаемым материалом, упорядочения движения мелющих тел по всему рабочему объему мельницы и ликвидации застойной зоны в ниж ней части размольной камеры 2.

Формула изобретения

1. Бисерная мельница, содержащая размольную камеру с устройствами подачи и выгрузки материала, шаровую

А-А

мелющую загрузку и вертикальный вал с дисками, нижняя торцовая поверхность каждого из которых снабжена выступающими элементами, отличающаяся тем, что, с целью улучшения качества материала за счет повышения его однородности, повышения производительности и уменьшения энергоемкости, выступающие элементы выполнены в виде цилиндров, расположенных не более чем по четыре на каждом диске на его периферии радиально и делящих его нижнюю поверхность на равные секторы, причем длина каждого цилиндра не превышает 0,20-0,25 диаметра диска, а диаметр - трех диамет- ров мелющего шара.

2. Мельница поп.1, отличающаяся тем, что устройства подачи и выгрузки материала снабжены сменными фильтрующими патронами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бисерная мельница | 1986 |

|

SU1366208A1 |

| Бисерная мельница | 1989 |

|

SU1694212A1 |

| Бисерная мельница | 1989 |

|

SU1704823A1 |

| Бисерная мельница | 1990 |

|

SU1736606A2 |

| Мельница для измельчения материала | 1991 |

|

SU1791018A1 |

| Сепаратор бисерной мельницы | 1989 |

|

SU1694213A1 |

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2389555C1 |

| Бисерная мельница | 1990 |

|

SU1748870A1 |

| Бисерная мельница | 1990 |

|

SU1704824A2 |

| Бисерная мельница | 1990 |

|

SU1711970A1 |

Изобретение относится к устройствам для мокрого измельчения порошковых материалов и может быть использовано в химической, фармацевтической, пищевой и других отраслях пром. Цель изобретения - улучшение качества материала за счет повышения его однородности, повышения производительности и уменьшения энергоемкости. В бисерной мельнице измельчаемый материал подается через верхний или нижний штуцер 8 и поступает в размольную камеру 2, заполненную мелющими шарами 7. Камера 2 снабжена многодисковой мешалкой 4. На нижней стороне дисков 5 смонтированы цилиндрические выступы 6 количеством не более чем по четыре на каждом диске, причем длина каждого цилиндра не превышает 0,20-0,25 диаметра диска, а диаметр - трех диаметров мелющего шара 7. Измельченный материал удаляют через устройство для выгрузки, которые снабжены фильтрующим патроном 9. 1 з.п. ф-лы, 6 ил.

видб

Фиг. 4

Фиг. 5

Ф1.5

фиг. 6

| Мельница для тонкого измельчения | 1981 |

|

SU995868A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| ГЕНЕРАТОР ВОЛН И ВОЛНОВАЯ ПЕРЕДАЧА | 2017 |

|

RU2711155C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-04-30—Публикация

1987-08-11—Подача