1

Изобретение относится к устройствам для разделения полидисперсных материалов на фракции и может быть использовано в химической промышленности, металлургии и других отраслях народного хозяйства.

Цель изобретения - повышение качества классификации за счет снижения аэродинамического сопротивления и управления процессом разделения.

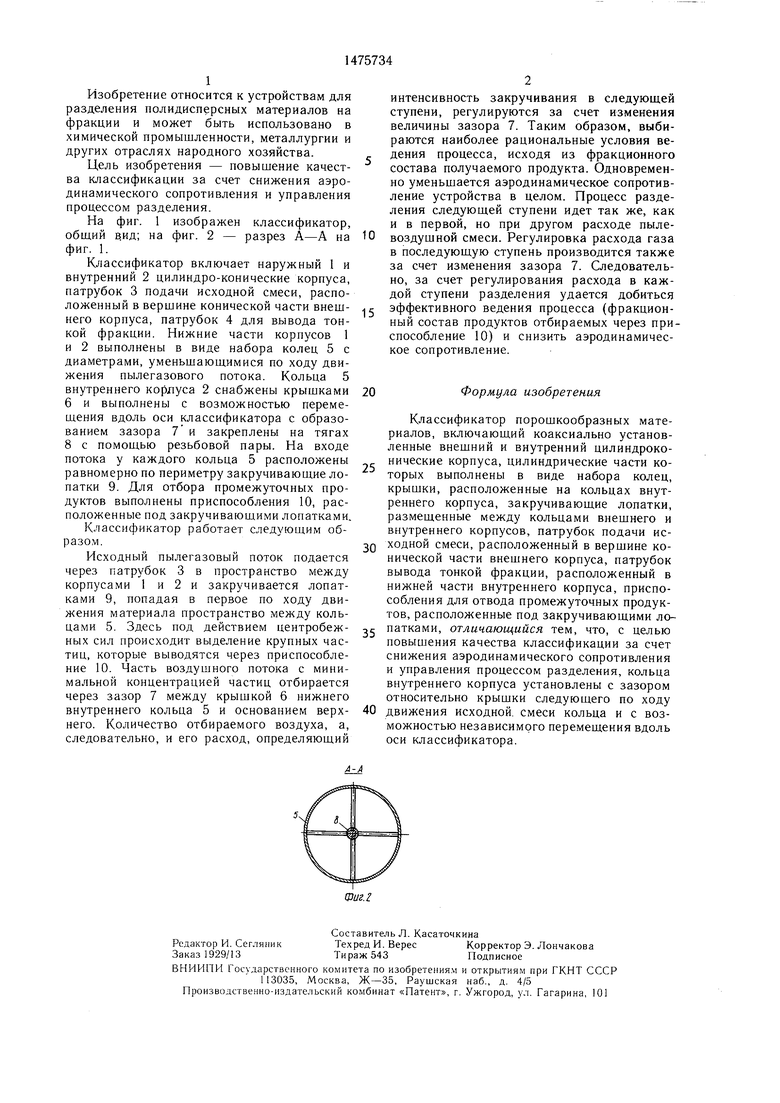

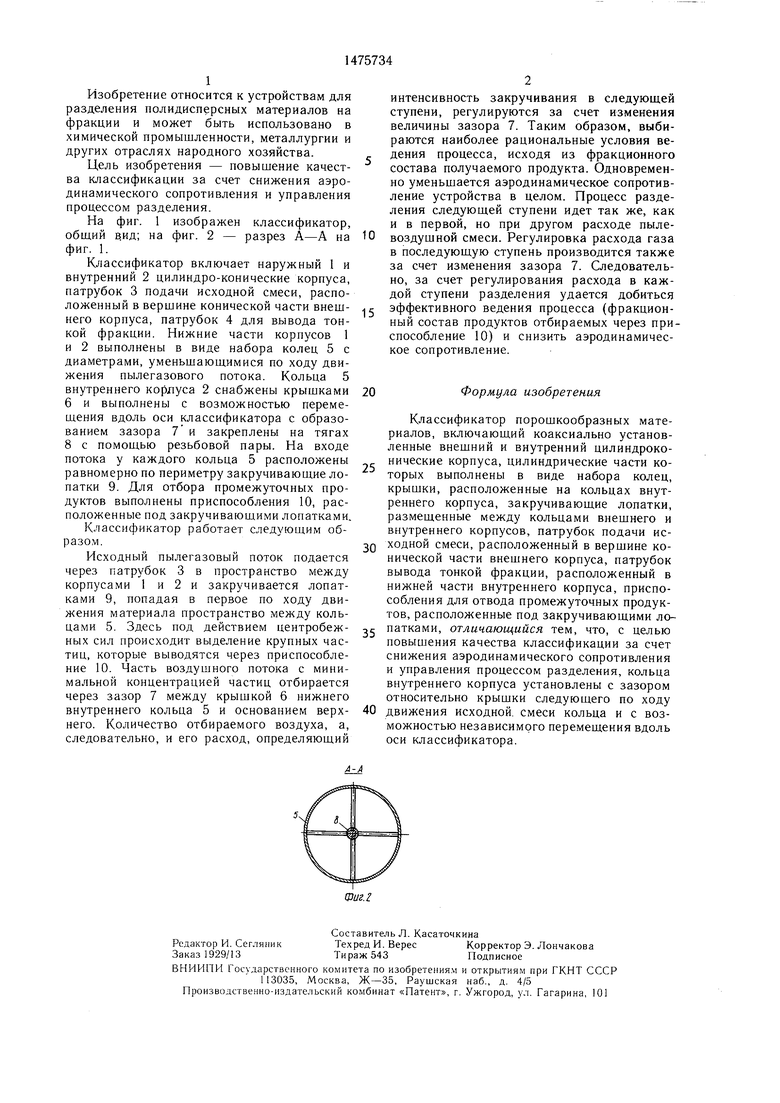

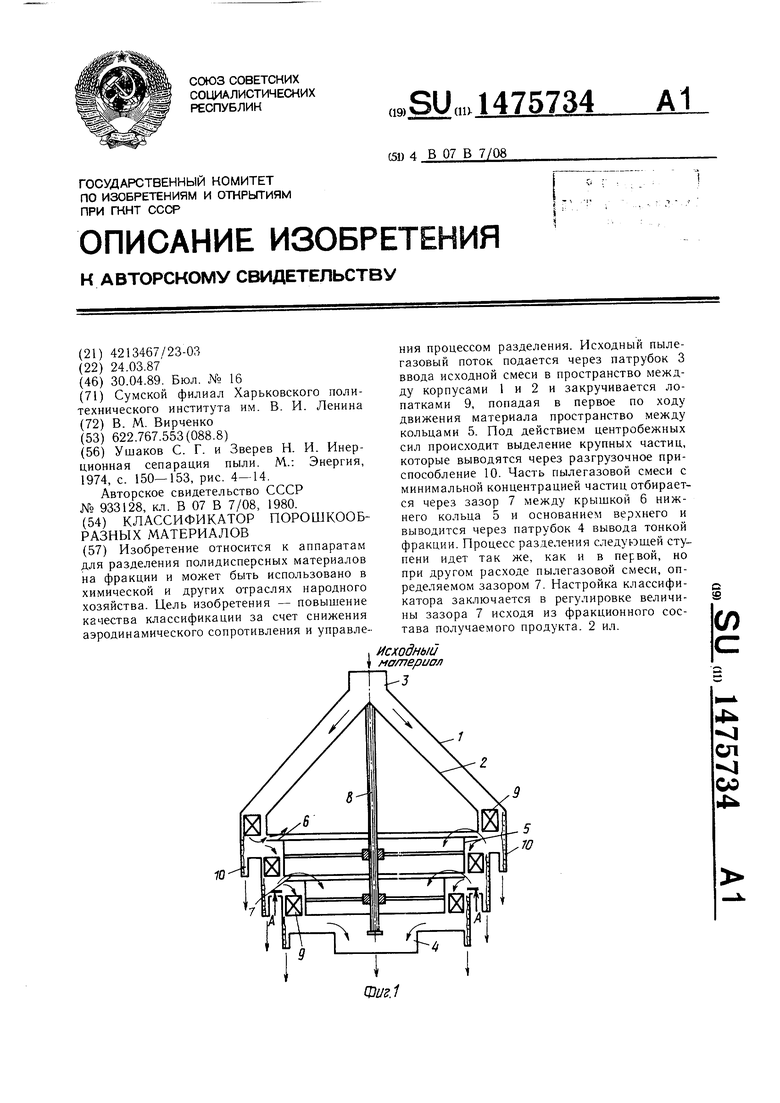

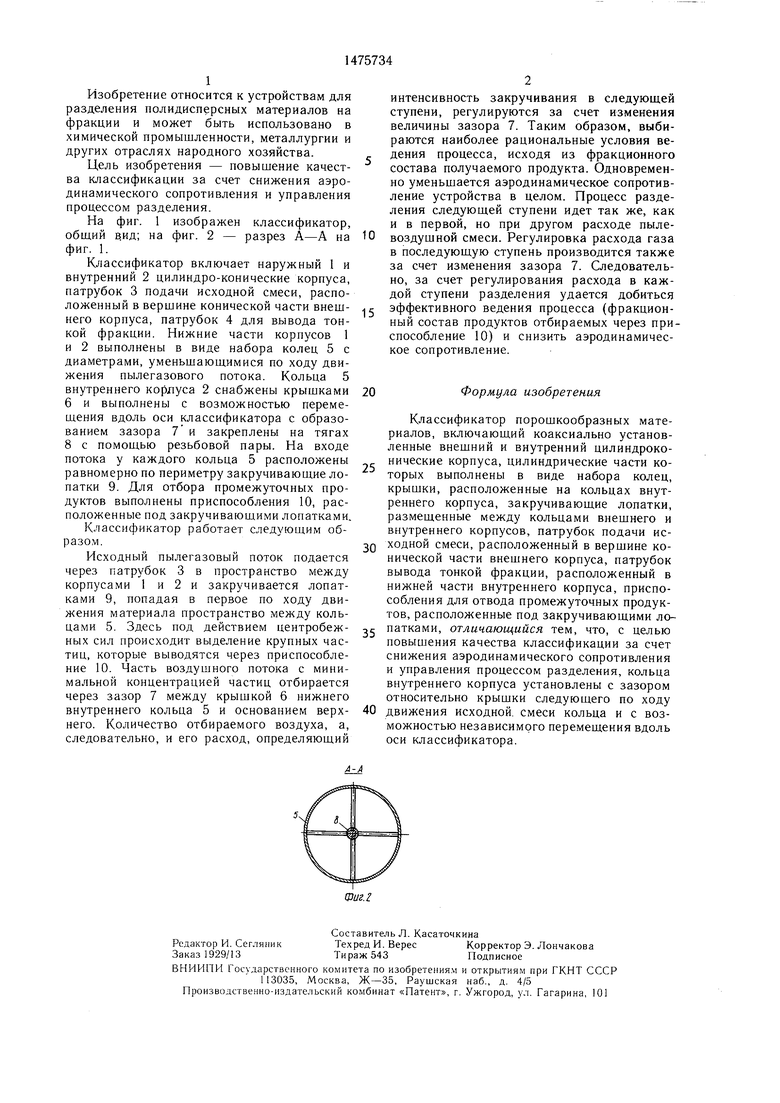

На фиг. 1 изображен классификатор, общий в.ид; на фиг. 2 - разрез А-А на фиг. 1.

Классификатор включает наружный 1 и внутренний 2 цилиндро-конические корпуса, патрубок 3 подачи исходной смеси, распоинтенсивность закручивания в следующей ступени, регулируются за счет изменения величины зазора 7. Таким образом, выбираются наиболее рациональные условия ведения процесса, исходя из фракционного состава получаемого продукта. Одновременно уменьшается аэродинамическое сопротивление устройства в целом. Процесс разделения следующей ступени идет так же, как и в первой, но при другом расходе пыле- Ю воздушной смеси. Регулировка расхода газа в последующую ступень производится также за счет изменения зазора 7. Следовательно, за счет регулирования расхода в каждой ступени разделения удается добиться

ложенный в вершине конической части внеш- .,- эффективного ведения процесса (фракцион- .. „ный состав продуктов отбираемых через приспособление 10) и снизить аэродинамическое сопротивление.

Формула изобретения

25

него корпуса, патрубок 4 для вывода тонкой фракции. Нижние части корпусов 1 и 2 выполнены в виде набора колец 5 с диаметрами, уменьшающимися по ходу движения пылегазового потока. Кольца 5 внутреннего корлуса 2 снабжены крышками 20 6 и выполнены с возможностью перемещения вдоль оси классификатора с образованием зазора 7 и закреплены на тягах 8 с помощью резьбовой пары. На входе потока у каждого кольца 5 расположены равномерно по периметру закручивающие лопатки 9. Для отбора промежуточных продуктов выполнены приспособления 10, расположенные под закручивающими лопатками.

Классификатор работает следующим образом.

Исходный пылегазовый поток подается через патрубок 3 в пространство между корпусами 1 и 2 и закручивается лопатками 9, попадая в первое по ходу движения материала пространство между кольцами 5. Здесь под действием центробежных сил происходит выделение крупных частиц, которые выводятся через приспособление 10. Часть воздушного потока с минимальной концентрацией частиц отбирается через зазор 7 между крышкой 6 нижнего

Классификатор порошкообразных материалов, включающий коаксиально установленные внешний и внутренний цилиндроко- нические корпуса, цилиндрические части которых выполнены в виде набора колец, крышки, расположенные на кольцах внутреннего корпуса, закручивающие лопатки, размещенные между кольцами внешнего и внутреннего корпусов, патрубок подачи ис- Зо ходной смеси, расположенный в вершине конической части внешнего корпуса, патрубок вывода тонкой фракции, расположенный в нижней части внутреннего корпуса, приспособления для отвода промежуточных продуктов, расположенные под закручивающими лопатками, отличающийся тем, что, с целью повышения качества классификации за счет снижения аэродинамического сопротивления и управления процессом разделения, кольца внутреннего корпуса установлены с зазором относительно крышки следующего по ходу

35

внутреннего кольца 5 и основанием верх- 40 движения исходной, смеси кольца и с вознего. Количество отбираемого воздуха, а, следовательно, и его расход, определяющий

можностью независимого перемещения вдоль оси классификатора.

интенсивность закручивания в следующей ступени, регулируются за счет изменения величины зазора 7. Таким образом, выбираются наиболее рациональные условия ведения процесса, исходя из фракционного состава получаемого продукта. Одновременно уменьшается аэродинамическое сопротивление устройства в целом. Процесс разделения следующей ступени идет так же, как и в первой, но при другом расходе пыле- воздушной смеси. Регулировка расхода газа в последующую ступень производится также за счет изменения зазора 7. Следовательно, за счет регулирования расхода в каждой ступени разделения удается добиться

- эффективного ведения процесса (фракцион- ный состав продуктов отбираемых через при

Классификатор порошкообразных материалов, включающий коаксиально установленные внешний и внутренний цилиндроко- нические корпуса, цилиндрические части которых выполнены в виде набора колец, крышки, расположенные на кольцах внутреннего корпуса, закручивающие лопатки, размещенные между кольцами внешнего и внутреннего корпусов, патрубок подачи ис- ходной смеси, расположенный в вершине конической части внешнего корпуса, патрубок вывода тонкой фракции, расположенный в нижней части внутреннего корпуса, приспособления для отвода промежуточных продуктов, расположенные под закручивающими лопатками, отличающийся тем, что, с целью повышения качества классификации за счет снижения аэродинамического сопротивления и управления процессом разделения, кольца внутреннего корпуса установлены с зазором относительно крышки следующего по ходу

движения исходной, смеси кольца и с возможностью независимого перемещения вдоль оси классификатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор | 1990 |

|

SU1776458A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2001 |

|

RU2192319C1 |

| Многофракционный классификатор пылеконцентратор | 1983 |

|

SU1189511A1 |

| Классификатор порошкообразных материалов | 1980 |

|

SU933128A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1992 |

|

RU2053031C1 |

| Способ классификации высокодисперсных материалов и устройство для его осуществления | 1983 |

|

SU1196040A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2020 |

|

RU2746351C1 |

| Центробежный классификатор | 1988 |

|

SU1551435A1 |

| ВОЗДУШНЫЙ ЦЕНТРОБЕЖНО-ИНЕРЦИОННЫЙ КЛАССИФИКАТОР | 2012 |

|

RU2508953C1 |

| Центробежный классификатор | 1988 |

|

SU1547867A1 |

Изобретение относится к аппаратам для разделения полидисперсных материалов на фракции и может быть использовано в химической и других отраслях народного хозяйства. Цель изобретения - повышение качества классификации за счет снижения аэродинамического сопротивления и управления процессом разделения. Исходный пылегазовый поток подается через патрубок 3 ввода исходной смеси в пространство между корпусами 1 и 2 закручивается лопатками 9, попадая в первое по ходу движения материала пространство между кольцами 5. Под действием центробежных сил происходит выделение крупных частиц, которые выводятся через разгрузочное приспособление 10. Часть пылегазовой смеси с минимальной концентрацией частиц отбирается через зазор 7 между крышкой 6 нижнего кольца 5 и основанием верхнего и выводится через патрубок 4 вывода тонкой фракции. Процесс разделения следующей ступени идет так же, как и в первой, но при другом расходе пылегазовой смеси, определяемом зазором 7. Настройка классификатора заключается в регулировке величины зазора 7 исходя из фракционного состава получаемого продукта. 2 ил.

| Ушаков С | |||

| Г | |||

| и Зверев Н | |||

| И | |||

| Инерционная сепарация пыли | |||

| М.: Энергия, 1974, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Классификатор порошкообразных материалов | 1980 |

|

SU933128A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-04-30—Публикация

1987-03-24—Подача