1

Изобретение относится к технике прокатки порошковых шихт и может быть использовано, в частности, в технологии стекла при грануляции стекольных шихт методом прессования.

Цель изобретения - улучшение качества стекольных шихт и повышение производительности.

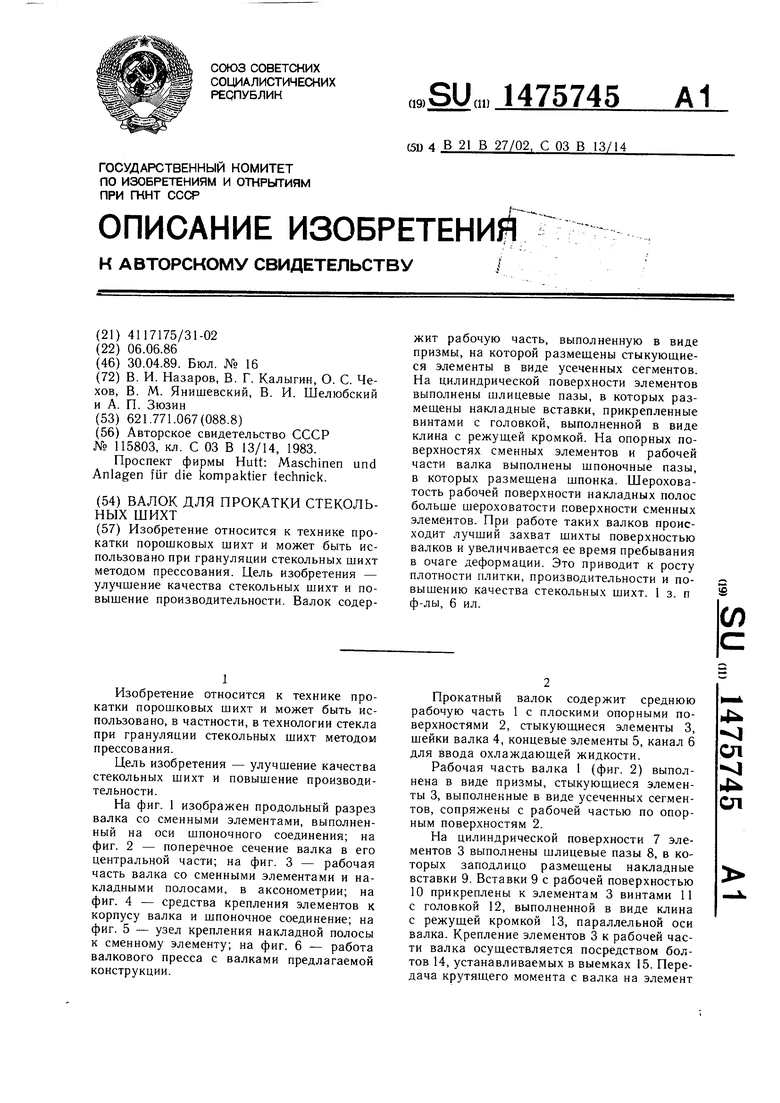

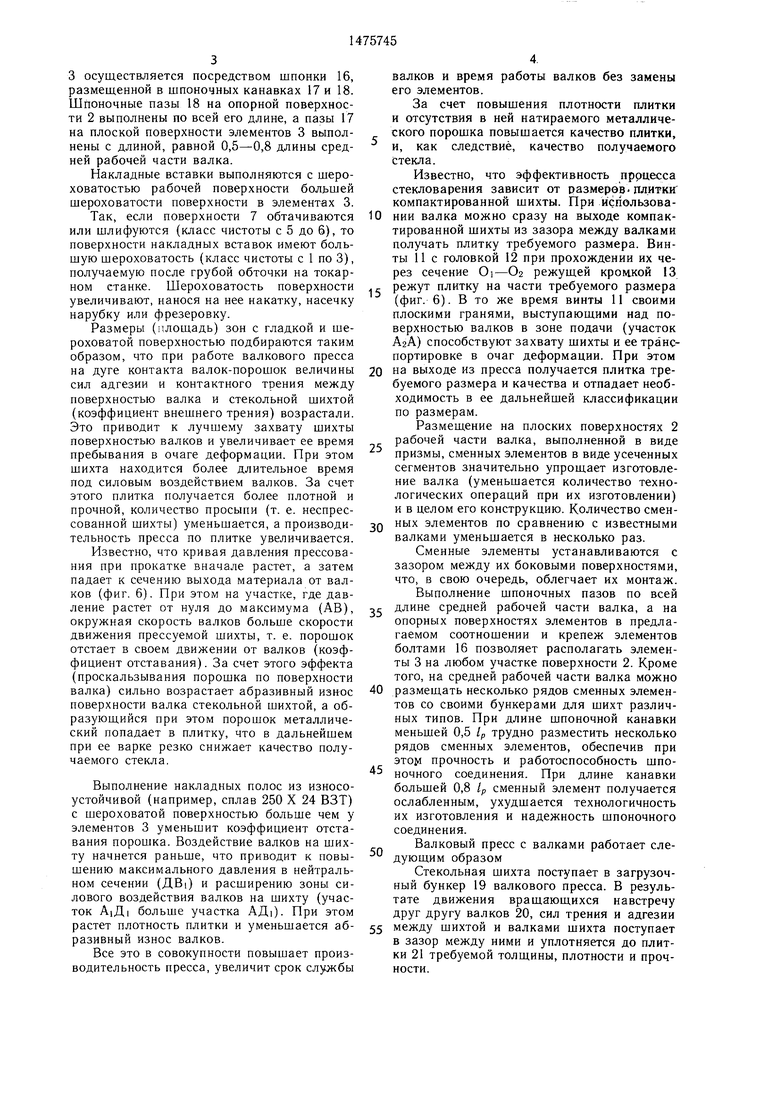

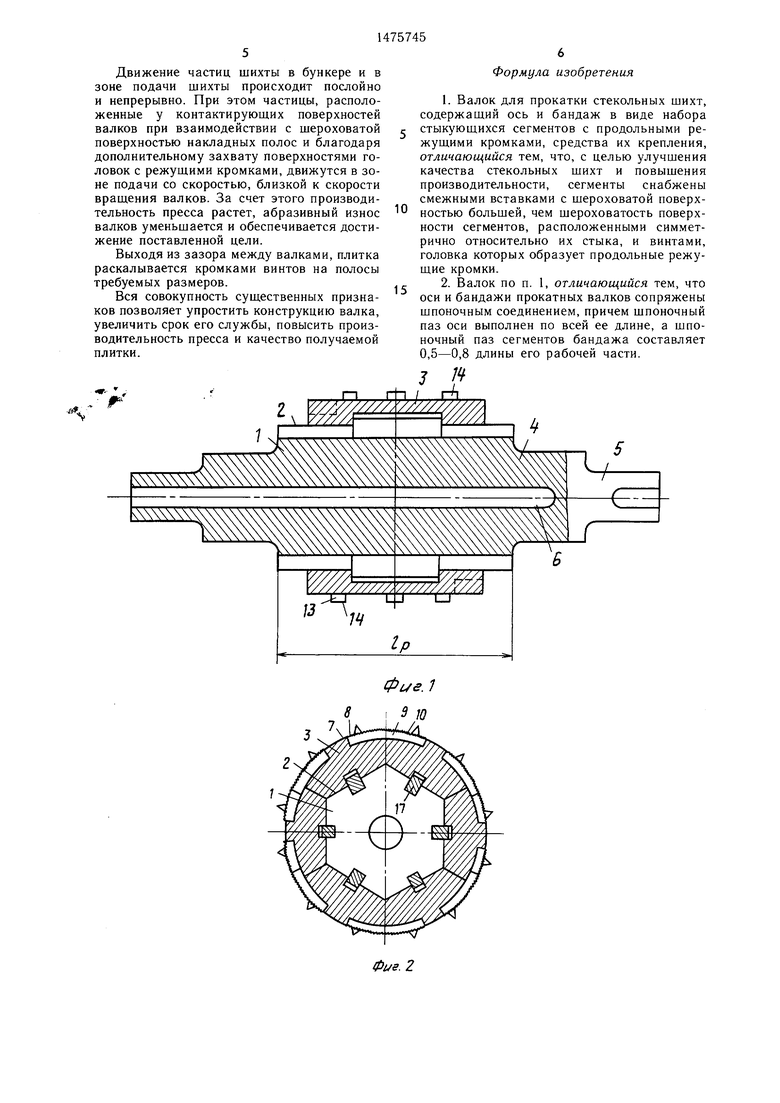

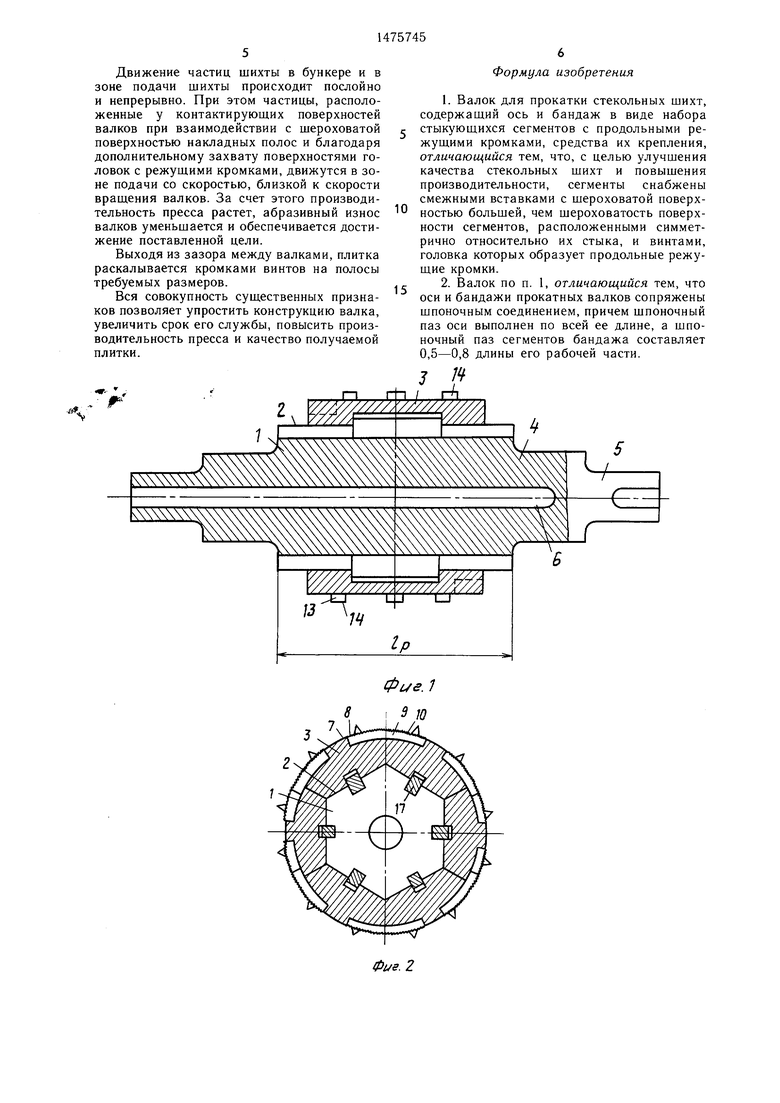

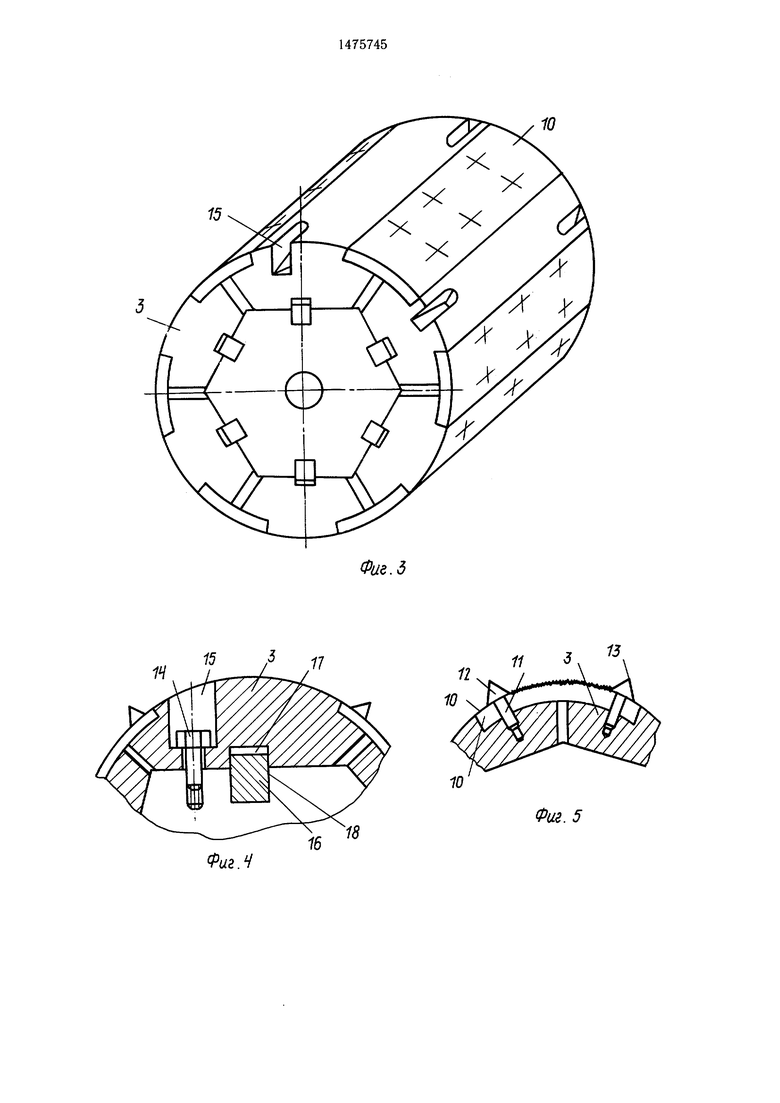

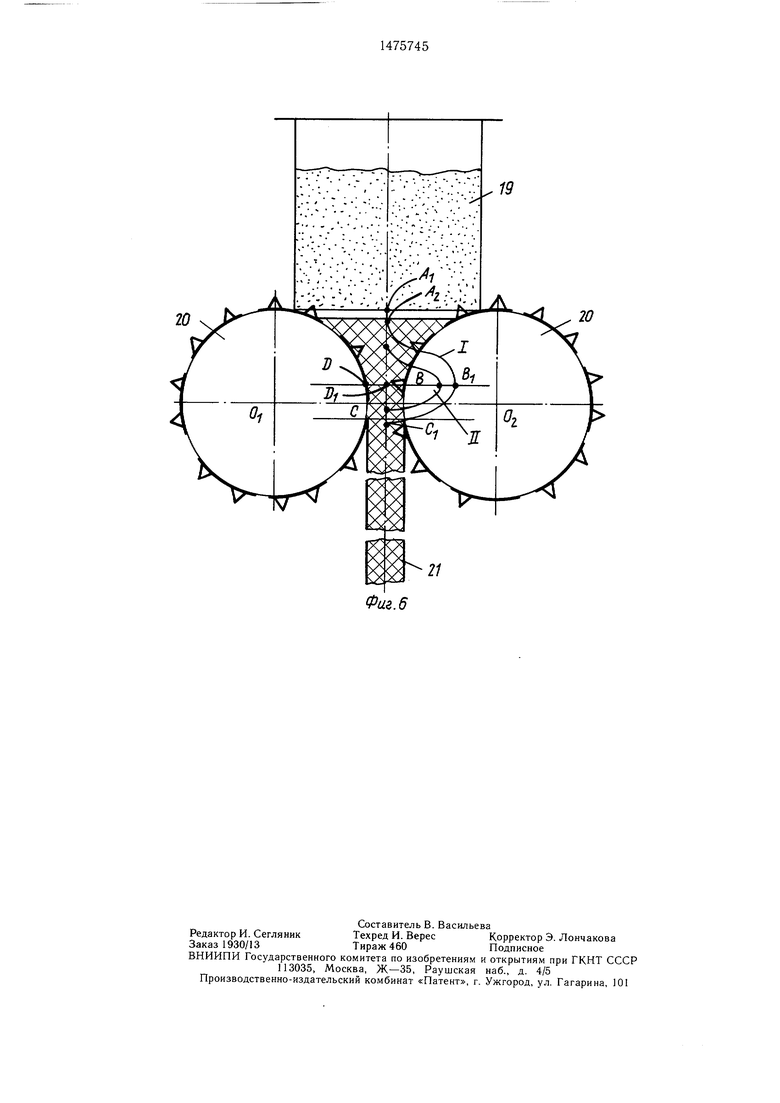

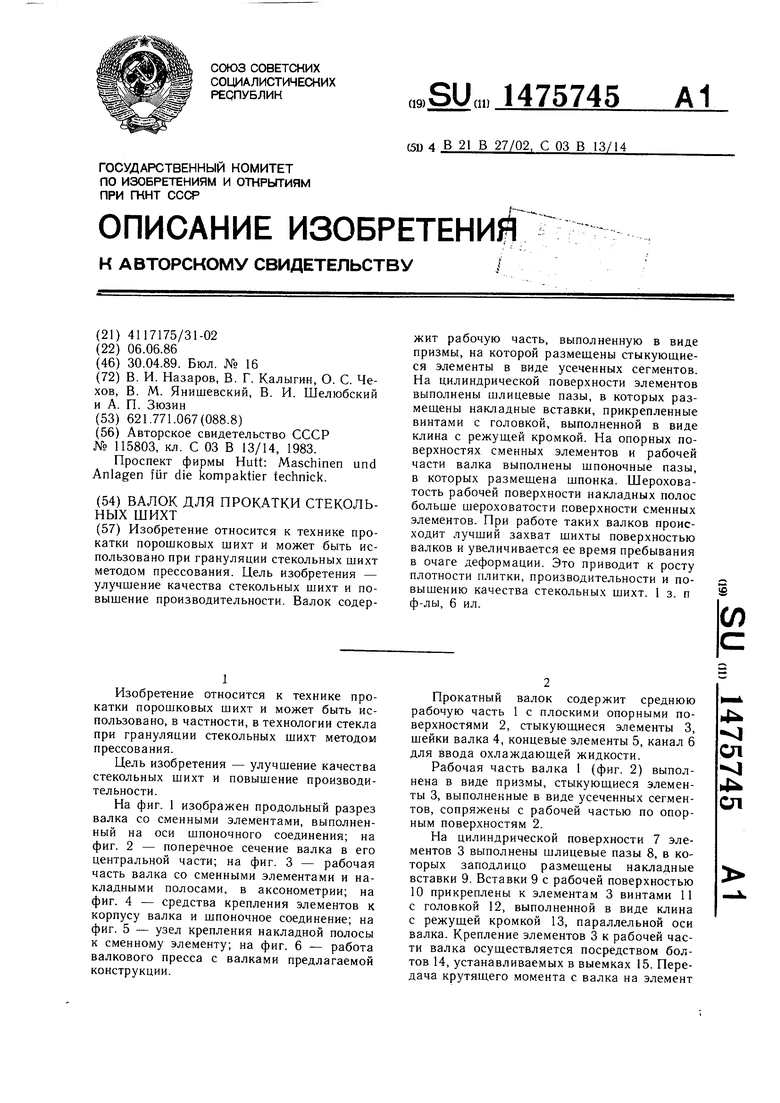

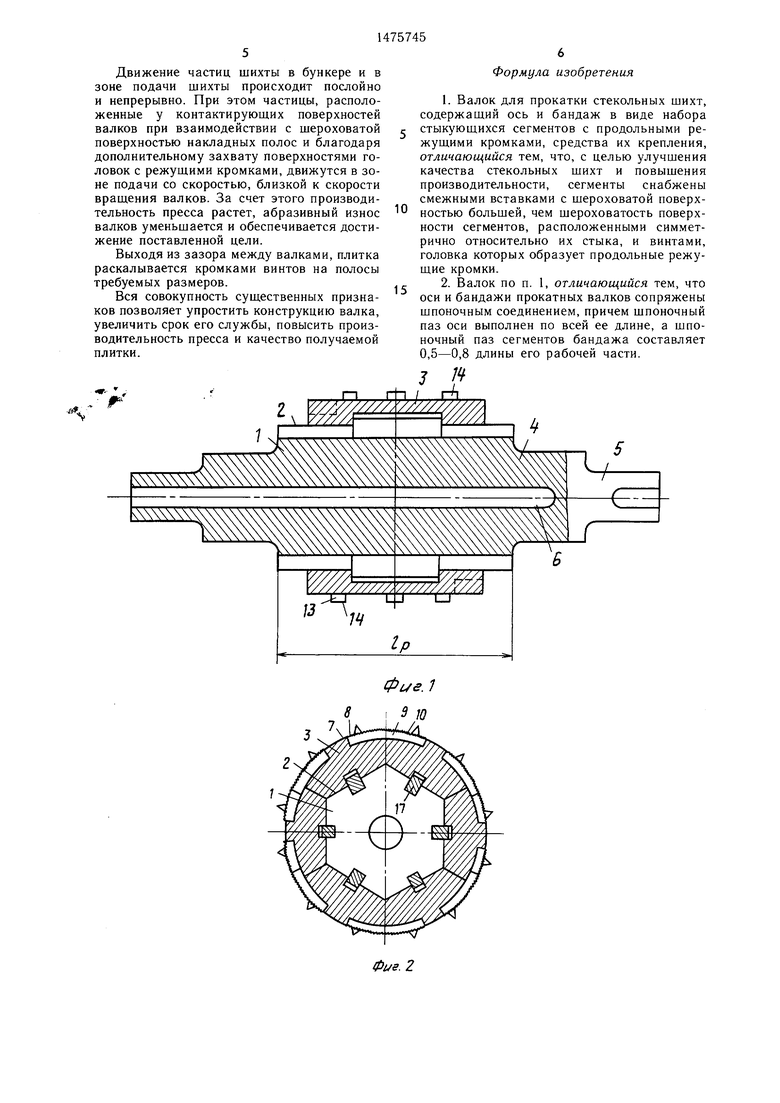

На фиг. 1 изображен продольный разрез валка со сменными элементами, выполненный на оси шпоночного соединения; на фиг. 2 - поперечное сечение валка в его центральной части; на фиг. 3 - рабочая часть валка со сменными элементами и накладными полосами, в аксонометрии; на фиг. 4 - средства крепления элементов к корпусу валка и шпоночное соединение; на фиг. 5 - узел крепления накладной полосы к сменному элементу; на фиг. 6 - работа валкового пресса с валками предлагаемой конструкции.

Прокатный валок содержит среднюю рабочую часть 1 с плоскими опорными поверхностями 2, стыкующиеся элементы 3, шейки валка 4, концевые элементы 5, канал 6 для ввода охлаждающей жидкости.

Рабочая часть валка 1 (фиг. 2) выполнена в виде призмы, стыкующиеся элементы 3, выполненные в виде усеченных сегментов, сопряжены с рабочей частью по опорным поверхностям 2.

На цилиндрической поверхности 7 элементов 3 выполнены шлицевые пазы 8, в ко- торых заподлицо размещены накладные вставки 9. Вставки 9 с рабочей поверхностью 10 прикреплены к элементам 3 винтами 11 с головкой 12, выполненной в виде клина с режущей кромкой 13, параллельной оси валка. Крепление элементов 3 к рабочей части валка осуществляется посредством болтов 14, устанавливаемых в выемках 15. Передача крутящего момента с валка на элемент

-U J

сд J

4Ь

сл

3 осуществляется посредством шпонки 16, размещенной в шпоночных канавках 17 и 18. Шпоночные пазы 18 на опорной поверхности 2 выполнены по всей его длине, а пазы 17 на плоской поверхности элементов 3 выполнены с длиной, равной 0,5-0,8 длины средней рабочей части валка.

Накладные вставки выполняются с шероховатостью рабочей поверхности большей шероховатости поверхности в элементах 3.

Так, если поверхности 7 обтачиваются или шлифуются (класс чистоты с 5 до 6), то поверхности накладных вставок имеют большую шероховатость (класс чистоты с 1 по 3), получаемую после грубой обточки на токарном станке. Шероховатость поверхности увеличивают, нанося на нее накатку, насечку нарубку или фрезеровку.

Размеры (площадь) зон с гладкой и шероховатой поверхностью подбираются таким образом, что при работе валкового пресса на дуге контакта валок-порошок величины сил адгезии и контактного трения между поверхностью валка и стекольной шихтой (коэффициент внешнего трения) возрастали. Это приводит к лучшему захвату шихты поверхностью валков и увеличивает ее время пребывания в очаге деформации. При этом шихта находится более длительное время под силовым воздействием валков. За счет этого плитка получается более плотной и прочной, количество просыпи (т. е. неспрессованной шихты) уменьшается, а производи- тельность пресса по плитке увеличивается.

Известно, что кривая давления прессования при прокатке вначале растет, а затем падает к сечению выхода материала от валков (фиг. 6). При этом на участке, где давление растет от нуля до максимума (АВ), окружная скорость валков больше скорости движения прессуемой шихты, т. е. порошок отстает в своем движении от валков (коэффициент отставания). За счет этого эффекта (проскальзывания порошка по поверхности валка) сильно возрастает абразивный износ поверхности валка стекольной шихтой, а образующийся при этом порошок металлический попадает в плитку, что в дальнейшем при ее варке резко снижает качество получаемого стекла.

Выполнение накладных полос из износоустойчивой (например, сплав 250 X 24 ВЗТ) с шероховатой поверхностью больше чем у элементов 3 уменьшит коэффициент отставания порошка. Воздействие валков на шихту начнется раньше, что приводит к повышению максимального давления в нейтральном сечении (ДВ) и расширению зоны силового воздействия валков на шихту (участок больше участка АД). При этом растет плотность плитки и уменьшается аб- разивный износ валков.

Все это в совокупности повышает производительность пресса, увеличит срок службы

5

5

0

0 о

5 0

5

5

0

валков и время работы валков без замены его элементов.

За счет повышения плотности плитки и отсутствия в ней натираемого металлического порошка повышается качество плитки, и, как следствие, качество получаемого стекла.

Известно, что эффективность пррцесса стекловарения зависит от размеров.плитки компактированной шихты. При использовании валка можно сразу на выходе компактированной шихты из зазора между валками получать плитку требуемого размера. Винты 11 с головкой 12 при прохождении их через сечение режущей кройкой 13 режут плитку на части требуемого размера (фиг. 6). В то же время винты 11 своими плоскими гранями, выступающими над поверхностью валков в зоне подачи (участок А2А) способствуют захвату шихты и ее транспортировке в очаг деформации. При этом на выходе из пресса получается плитка требуемого размера и качества и отпадает необходимость в ее дальнейшей классификации по размерам.

Размещение на плоских поверхностях 2 рабочей части валка, выполненной в виде призмы, сменных элементов в виде усеченных сегментов значительно упрощает изготовление валка (уменьшается количество технологических операций при их изготовлении) и в целом его конструкцию. Количество сменных элементов по сравнению с известными валками уменьшается в несколько раз.

Сменные элементы устанавливаются с зазором между их боковыми поверхностями, что, в свою очередь, облегчает их монтаж. Выполнение шпоночных пазов по всей длине средней рабочей части валка, а на опорных поверхностях элементов в предлагаемом соотношении и крепеж элементов болтами 16 позволяет располагать элементы 3 на любом участке поверхности 2. Кроме того, на средней рабочей части валка можно размещать несколько рядов сменных элементов со своими бункерами для шихт различных типов. При длине шпоночной канавки меньшей 0,5 1Р трудно разместить несколько рядов сменных элементов, обеспечив при этом прочность и работоспособность шпоночного соединения. При длине канавки большей 0,8 1р сменный элемент получается ослабленным, ухудшается технологичность их изготовления и надежность шпоночного соединения.

Валковый пресс с валками работает следующим образом

Стекольная шихта поступает в загрузочный бункер 19 валкового пресса. В результате движения вращающихся навстречу друг другу валков 20, сил трения и адгезии между шихтой и валками шихта поступает в зазор между ними и уплотняется до плитки 21 требуемой толщины, плотности и прочности.

Движение частиц шихты в бункере и в зоне подачи шихты происходит послойно и непрерывно. При этом частицы, расположенные у контактирующих поверхностей валков при взаимодействии с шероховатой поверхностью накладных полос и благодаря дополнительному захвату поверхностями головок с режущими кромками, движутся в зоне подачи со скоростью, близкой к скорости вращения валков. За счет этого производительность пресса растет, абразивный износ валков уменьшается и обеспечивается достижение поставленной цели.

Выходя из зазора между валками, плитка раскалывается кромками винтов на полосы требуемых размеров.

Вся совокупность существенных признаков позволяет упростить конструкцию валка, увеличить срок его службы, повысить производительность пресса и качество получаемой плитки.

0

5

Формула изобретения

1.Валок для прокатки стекольных шихт, содержащий ось и бандаж в виде набора стыкующихся сегментов с продольными режущими кромками, средства их крепления, отличающийся тем, что, с целью улучшения качества стекольных шихт и повышения производительности, сегменты снабжены смежными вставками с шероховатой поверхностью большей, чем шероховатость поверхности сегментов, расположенными симметрично относительно их стыка, и винтами, головка которых образует продольные режущие кромки.

2.Валок по п. 1, отличающийся тем, что оси и бандажи прокатных валков сопряжены шпоночным соединением, причем шпоночный паз оси выполнен по всей ее длине, а шпоночный паз сегментов бандажа составляет 0,5-0,8 длины его рабочей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессующий валок для компактирования порошковых материалов | 1986 |

|

SU1489824A1 |

| СБОРНЫЙ ВАЛОК ПИЛЬГЕРСТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2056958C1 |

| Способ получения компактированной стекольной шихты | 1988 |

|

SU1564125A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ И ПРОКАТНАЯ КЛЕТЬ | 2010 |

|

RU2503514C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ, ПОЛУЧАЕМЫХ КОНТАКТНОЙ СВАРКОЙ СОПРОТИВЛЕНИЕМ, ИМЕЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ СВАРНЫХ ШВОВ | 2006 |

|

RU2417851C2 |

| ПРИЖИМНОЙ ВАЛОК ДЛЯ ВАЛКОВОГО ПРЕССА И ВАЛКОВЫЙ ПРЕСС | 2013 |

|

RU2606791C2 |

| ВАЛОК БРИКЕТИРОВОЧНОГО ПРЕССА | 1995 |

|

RU2116201C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ КУБОВИДНОГО МАТЕРИАЛА | 2013 |

|

RU2530508C1 |

| Способ прокатки полос | 1990 |

|

SU1810139A1 |

Изобретение относится к технике прокатки порошковых шихт и может быть использовано при грануляции стекольных шихт методом прессования. Цель изобретения - улучшение качества стекольных шихт и повышение производительности. Валок содержит рабочую часть, выполненную в виде призмы, на которой размещены стыкующиеся элементы в виде усеченных сегментов. На цилиндрической поверхности элементов выполнены шлицевые пазы, в которых размещены накладные вставки, прикрепленные винтами с головкой, выполненной в виде клина с режущей кромкой. На опорных поверхностях сменных элементов и рабочей части валка выполнены шпоночные пазы, в которых размещена шпонка. Шероховатость рабочей поверхности накладных полос больше шероховатости поверхности сменных элементов. При работе таких валков происходит лучший захват шихты поверхностью валков и увеличивается ее время пребывания в очаге деформации. Это приводит к росту плотности плитки, производительности и повышению качества стекольных шихт. 1 з.п. ф-лы, 6 ил.

Фиг. 2

15

Фиг.Ч

10

Фиг.5

Фиг. 5

20

20

Фиг.6

| Коротковолновая направленная антенна | 1957 |

|

SU115803A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Проспект фирмы Hutt: Maschinen und Anlagen fur die kompaktier technick. | |||

Авторы

Даты

1989-04-30—Публикация

1986-06-06—Подача