Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления труб, от которых требуется ударная вязкость сварного шва, таких как трубы трубопроводов для нефтяных скважин, или труб, от которых требуется прочность сварного шва, таких как обсадные трубы для нефтяных скважин.

Уровень техники

Обычно трубы укрупненно подразделяются на сварные трубы и бесшовные трубы. Труба, получаемая контактной сваркой сопротивлением, будучи трубой, относящейся к сварным трубам, изготавливается сворачиванием листа посредством валковой формовки или подобным ему способом и затем состыковыванием каждой кромки и свариванием. В сварных трубах ударная вязкость и прочность сварного шва обычно являются низкими по сравнению с этими характеристиками исходной полосы. При использовании этих труб неизбежная проблема состоит в том, чтобы обеспечить определенную ударную вязкость и прочность сварного шва для каждого варианта применения.

Например, поскольку трубы трубопроводов для транспортировки сырой нефти или природного газа часто прокладываются в холодных широтах, то, главным образом, интерес представляет ударная вязкость при низкой температуре. Кроме того, в случае обсадной трубы для защиты добывающей трубы в нефтяной скважине для добычи сырой нефти важное значение имеет прочность.

Как правило, у горячекатаного листа (полосы), который будет исходной полосой трубы, получаемой контактной сваркой сопротивлением, разработка состава или термическая обработка ведутся с учетом свойств, приобретаемых исходной полосой после формирования из нее трубы, таким образом, чтобы были обеспечены такие свойства исходной полосы, как ударная вязкость и прочность.

Однако, поскольку на характеристики сварных швов сильно влияет способ контактной сварки сопротивлением, а не разработка состава или термическая обработка исходной полосы, то требуется существенно улучшить технологию сварки.

Во многих случаях причиной проблем контактной сварки сопротивлением может быть следующее явление: а именно на кромке полосы образуются оксиды, именуемые включениями, и эти включения не отводятся от кромки вместе с отводом расплавленной стали во время контактной сварки сопротивлением и остаются на ней, и оставшиеся включения вызывают снижение ударной вязкости, приводя к недостаточной прочности.

Таким образом, для того, чтобы удалять из сварного шва включения, которые являются причинами разрушения традиционного сварного соединения, полученного контактной сваркой сопротивлением, к настоящему времени было проведено серьезное исследование, касающееся технологии активного отвода расплавленной стали от кромки полосы в сварном шве. Например, патентные документы 1-4 описывают примеры исследования, касающегося формы каждой кромки полосы.

Кроме того, патентный документ 5 описывает, что боковые кромки полосы имеют скосы различных форм для того, чтобы облегчить регулирование стыкующего давления на кромки с обеих сторон полосы при сваривании трубы, получаемой контактной сваркой сопротивлением, и улучшить надежность сварного соединения.

Патентный документ 1: JP-А-57-031485

Патентный документ 2: JP-А-63-317212

Патентный документ 3: JP-А-2001-170779

Патентный документ 4: JP-А-2003-164909

Патентный документ 5: JP-А-2001-259733

Раскрытие изобретения

В любом из патентных документов с 1 по 4 подразумевается, что каждая кромка полосы формируется с уклоном таким образом, чтобы отводить включения вместе с отводом расплавленной стали. Причина для формирования уклона, как полагают, заключается в том факте, что кромку полосы можно легко сформировать с уклоном. Однако когда кромку полосы формируют с прямым или плоским уклоном, имеющим постоянный угол наклона, дефекты, такие как оксиды, могут и не быть надлежащим образом отведены вместе с отводом расплавленной стали.

Кроме того, патентный документ 5 раскрывает различные формы скосов для облегчения регулирования стыкующего давления. Однако в нем не найдено никакого описания на тему отвода включений вместе с отводом расплавленной стали и на тему улучшения характеристик сварных швов (особенно ударной вязкости при низкой температуре) посредством такого отвода включений. Поэтому совершенно не понятно, какая конкретная форма среди различных форм скосов, раскрытых в этом патенте, является эффективной для улучшения характеристик сварных швов (особенно ударной вязкости при низкой температуре).

В ходе существующего на настоящий момент производственного процесса для труб, получаемых контактной сваркой сопротивлением, полосы, имеющие различные классы толщины, подвергаются валковой формовке для преобразования их в трубы. При использовании единственного средства для формирования уклона на каждой кромке полосы, например, режущий инструмент или скоблильный ролик должны быть отрегулированы в своем положении таким образом, чтобы быть установленными с точным промежутком, аналогичным толщине полосы, что было причиной значительного снижения эффективности производства.

Таким образом, задача изобретения заключается в том, чтобы предложить способ эффективного изготовления труб, получаемых контактной сваркой сопротивлением, имеющих превосходные характеристики сварных швов, который может надлежащим образом ускорить отвод дефектов, таких как оксиды, вместе с отводом расплавленной стали, кроме того, может не вызывать снижение эффективности производства.

Изобретение для достижения этой задачи описывается следующим образом.

1. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что полосу подвергают формовке, затем ее кромки стыкуют и затем эти кромки подвергают контактной сварке сопротивлением для образования трубы, кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы или на обеих поверхностях из числа верхней и нижней поверхностей полосы перед контактной сваркой сопротивлением формируют с уклоном.

2. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством резания или скобления.

3. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством валка, имеющего форму с углублением.

4. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством формовки в калибре с кромконаправляющим элементом (направляющим элементом для кромок, обеспечивающим центрирование кромок их окончательную формовку и направляющим их в требуемом положении в зону сварки).

5. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством резания или скобления или валком, имеющим форму с углублением, а кромки на стороне другой поверхности полосы формируют с уклоном посредством формовки в калибре с кромконаправляющим элементом.

6. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующим разделам с 1 по 5, отличающийся тем, что кромки на одной стороне в направлении толщины полосы имеют круглую форму.

7. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующим разделам со 2 по 3, отличающийся тем, что резание, или скобление, или прокатку с использованием валка, имеющего форму с углублением, выполняют перед валковой формовкой.

8. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующему разделу 2 или предшествующим разделам с 5 по 6, отличающийся тем, что используют инструмент, имеющий режущие лезвия, расположенные в форме ролика, или шлифовальный камень в форме ролика, в которых каждое режущее лезвие или шлифовальная поверхность камня включают в себя участок, приблизительно параллельный кромке полосы, и участок, наклоненный к кромке полосы от средней точки.

9. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующему разделу 2 или предшествующим разделам с 5 по 6, отличающийся тем, что кромку полосы подвергают резанию или шлифованию, притом что инструмент, имеющий режущие лезвия, расположенные в форме ролика, или шлифовальный камень в форме ролика приводится в контакт, параллельный кромке полосы, и кромку полосы подвергают резанию или шлифованию, притом что инструмент, имеющий другие режущие лезвия, расположенные в форме ролика, или шлифовальный камень в форме ролика приводится в контакт по наклонной к кромке полосы, так что кромки полосы формируются с уклоном.

10. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующему разделу 1 или 2 или предшествующим разделам с 4 по 9, отличающийся тем, что уклон непосредственно после резания или шлифования полосы или уклон непосредственно после прокатывания полосы с использованием валка, имеющего форму с углублением, выполняют таким образом, что угол от перпендикуляра находится в диапазоне от 23° до 50°, а длина перпендикуляра от места начала уклона до места его конца составляет от 50% до 90% толщины полосы.

11. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующим разделам с 1 по 10, отличающийся тем, что уклон на полосе непосредственно перед контактной сваркой сопротивлением выполняют таким образом, что угол от перпендикуляра находится в диапазоне от 25° до 50°, а длина перпендикуляра от места начала уклона до места его конца составляет от 20% до 45% толщины полосы.

Краткое описание чертежей

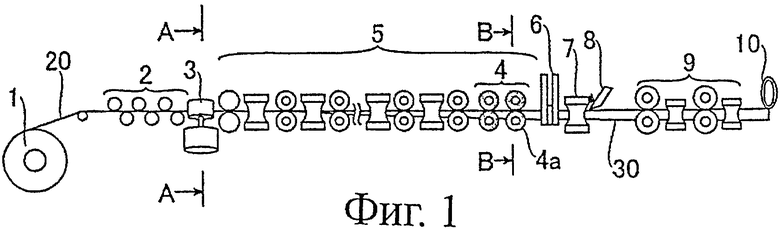

Фиг.1 представляет собой пояснительную схему оборудования для изготовления труб, получаемых контактной сваркой сопротивлением, для осуществления изобретения;

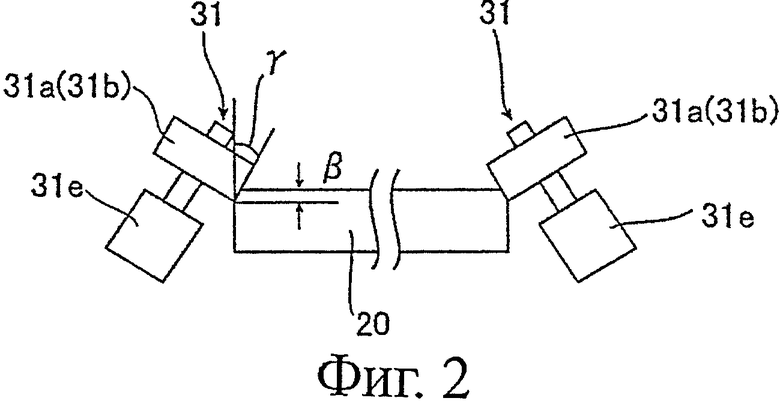

Фиг.2 представляет собой схематический вид по снабженной стрелками линии А-А, показанной на Фиг.1;

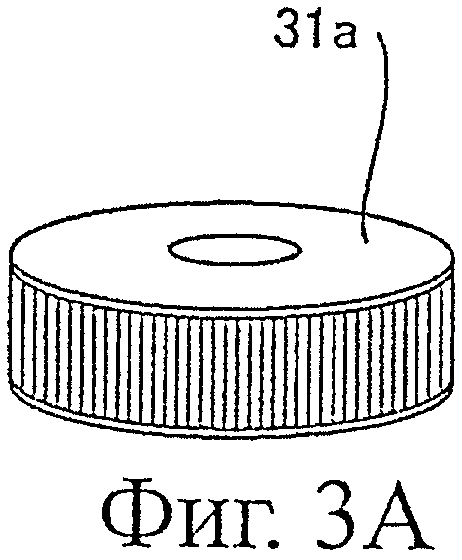

Фигуры 3А и 3В представляют собой соответственно местные подробные схематические виды к Фиг.2;

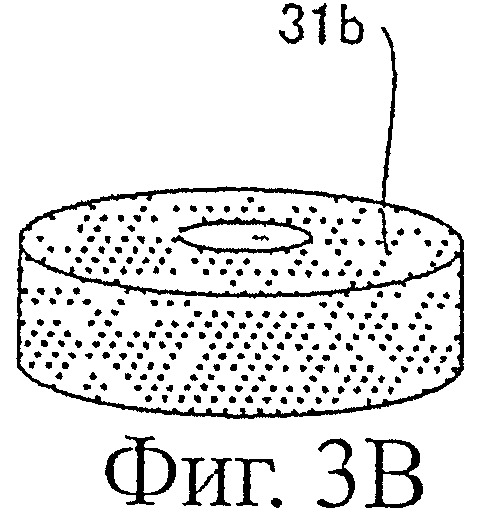

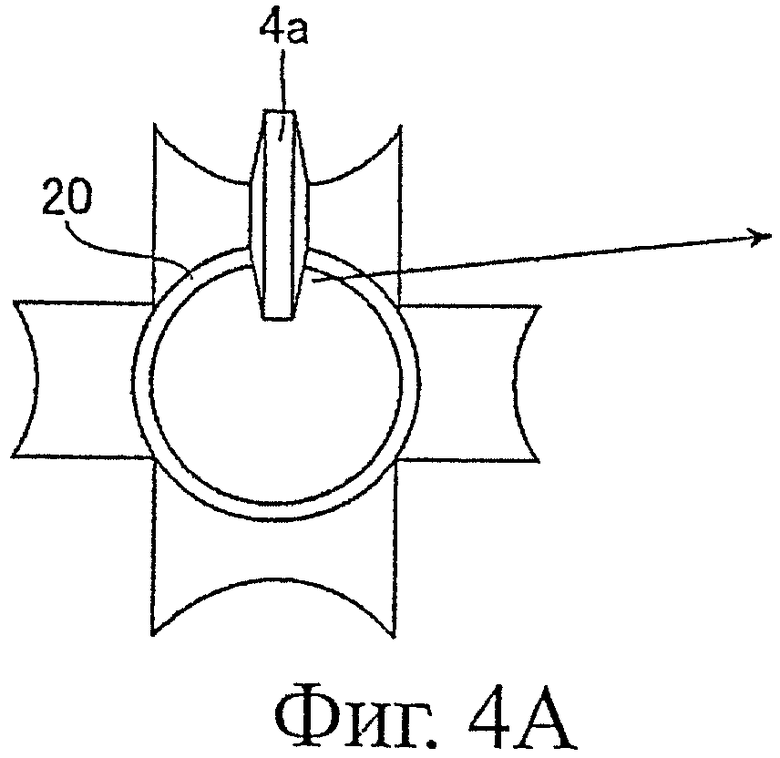

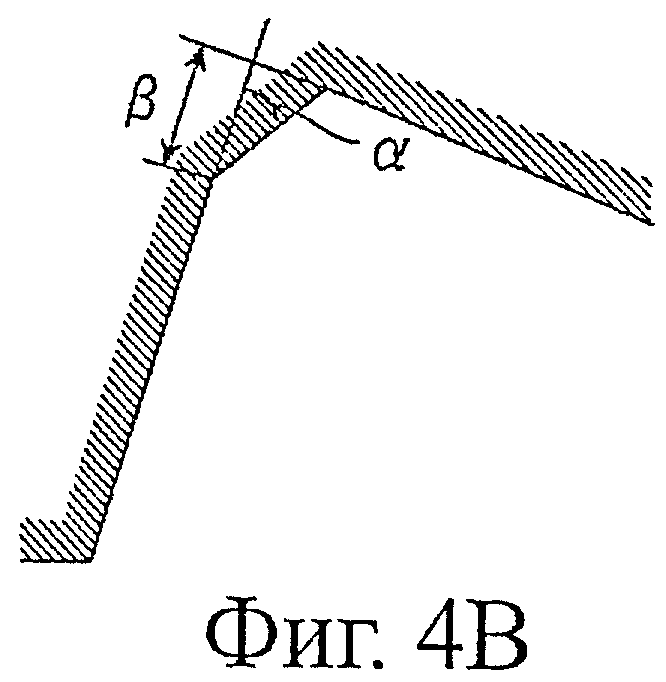

Фиг.4А и 4В представляют собой соответственно схематические виды по снабженной стрелками линии В-В, показанной на Фиг.1;

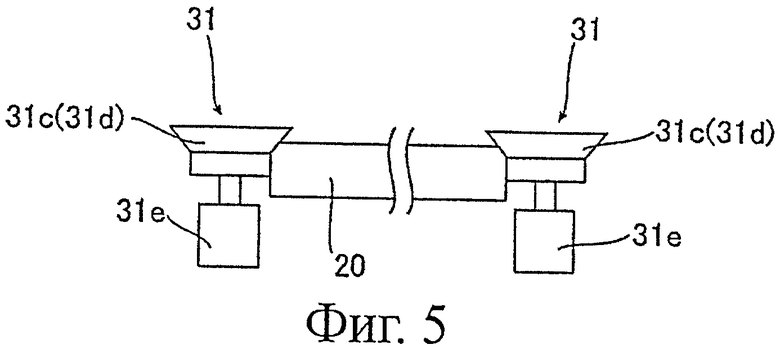

Фиг.5 представляет собой схематический вид по снабженной стрелками линии А-А, показанной на Фиг.1;

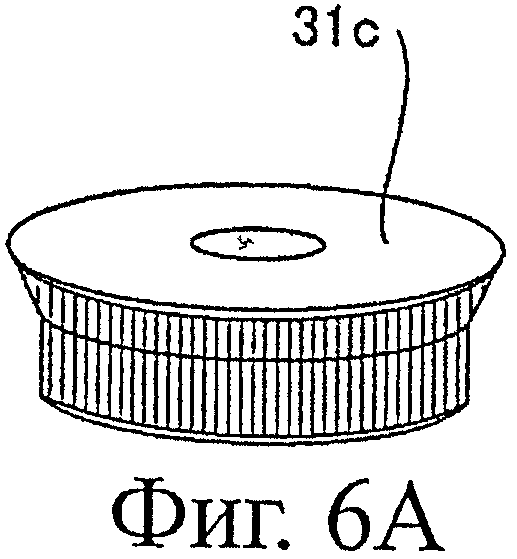

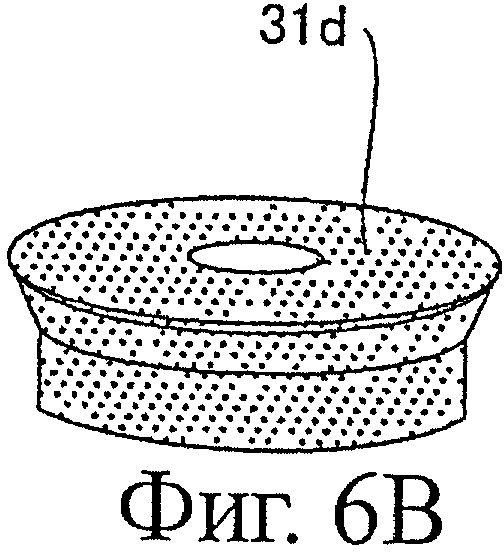

Фигуры 6А и 6В представляют собой соответственно местные подробные схематические виды к Фиг.5;

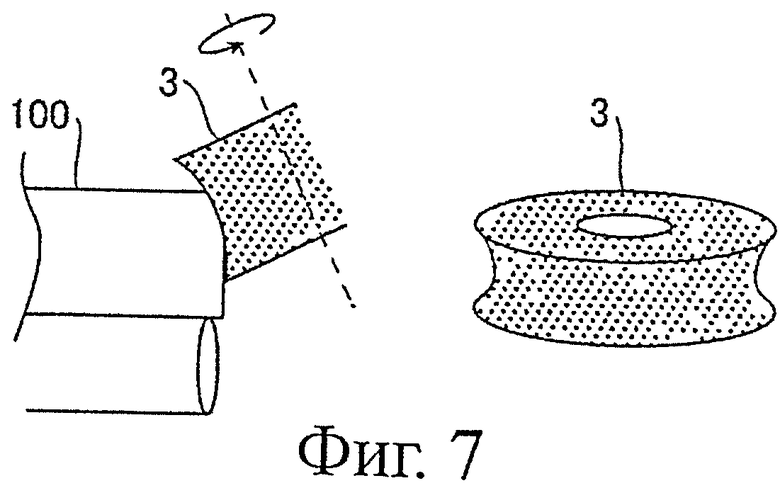

Фиг.7 представляет собой схематическое представление, показывающее пример варианта реализации выполнения скругления угла на стороне верхней поверхности полосы посредством шлифовального камня;

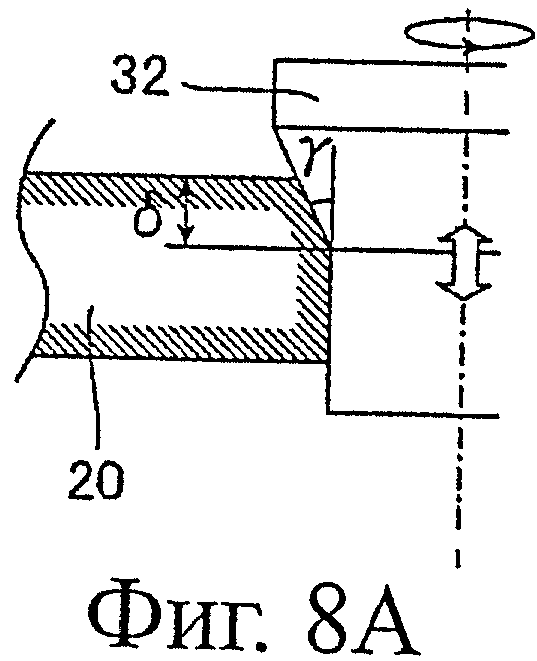

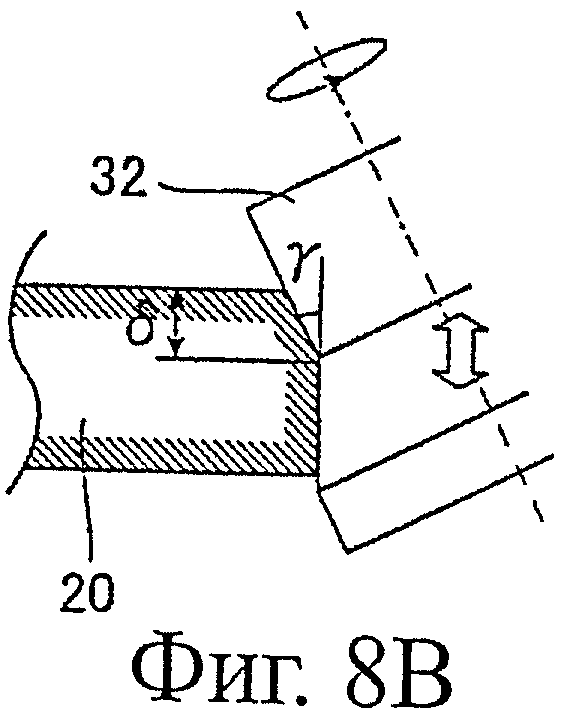

Фигуры 8А и 8В представляют собой соответственно схемы, показывающие ситуацию формирования уклона на кромке на стороне верхней поверхности полосы валком, имеющим форму с углублением;

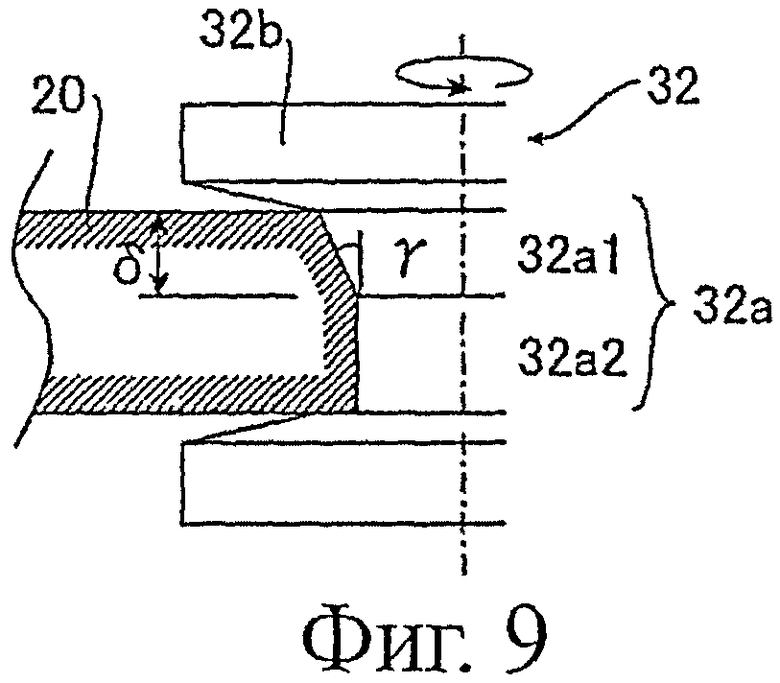

Фиг.9 представляет собой схему, показывающую ситуацию формирования уклона на кромке на стороне верхней поверхности полосы валком, имеющим форму с углублением;

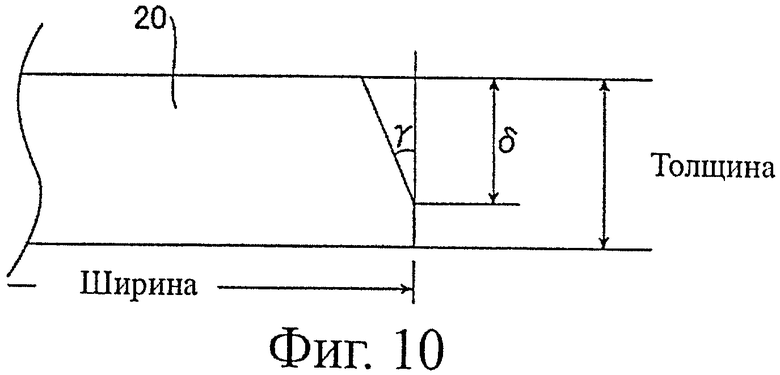

Фиг.10 представляет собой схему, показывающую уклон, сформированный на кромке на стороне верхней поверхности полосы перед валковой формовкой; и

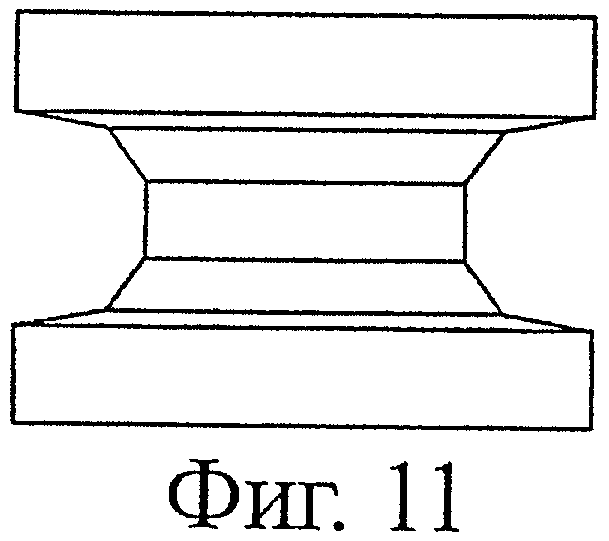

Фиг.11 представляет собой схему, показывающую предыдущий валок, имеющий форму с углублением.

Номера на чертежах относятся соответственно к следующему:

1 разматыватель

2 правильная машина

3 средство для формирования уклона

31 режущий ролик или скоблильный ролик

31а режущий ролик

31b скоблильный ролик

31с режущий ролик

31d скоблильный ролик

32 валок, имеющий форму с углублением

4 клеть для формовки в калибре с кромконаправляющим элементом

4а конечная клеть для формовки в калибре с кромконаправляющим элементом

5 машина для валковой формовки

6 индукционный нагреватель

7 сдавливающий валок (секция контактной сварки сопротивлением)

8 инструмент для срезания грата

9 калибровочный стан

10 трубоотрезной станок

20 полоса

30 труба

Осуществление изобретения

В изобретении термин "формовка полосы" относится к операции постепенного сворачивания полосы в поперечном направлении, производимого таким образом, чтобы придать профилю сечения полосы круглую форму, и процесс формовки включает в себя начальную стадию валковой формовки, в ходе которой сгибаются участки около кромок на обеих боковых сторонах полосы, и стадию прокатки в калибре с кромконаправляющим элементом, в ходе которой полоса окончательно доводится до профиля круглого сечения.

В изобретении средство для формирования уклона на кромках на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы относится к типу, отличному от типа средства для формирования уклона на кромках на другой стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы, которая противоположна предыдущей стороне одной поверхности, то есть кромки формируются с уклоном посредством множества средств. Таким образом, формируются с уклоном кромки на стороне одной поверхности, затем формируются с уклоном кромки на стороне другой поверхности. Согласно этому, даже если толщина полосы изменяется, легко отрегулировать вертикальное положение устройства для формирования уклона, и благодаря этому кромки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности полосы могут быть сформированы с уклоном без снижения эффективности производства.

Таким образом, поскольку полоса с входной стороны валковой формовки является приблизительно плоской, уклон предпочтительно формируют посредством резания или скобления. Такое средство формирования уклона требует относительно большое пространство для своей установки, поскольку размер его устройства является относительно большим, следовательно, это средство трудно установить внутри или после валковой формовки, поскольку пространство между двумя боковыми кромками полосы, которые сворачиваются или свернуты, уменьшается. Кроме того, поскольку трудно, чтобы устройство для резания или скобления вертикально ограничивало кромку полосы только посредством самого этого устройства, то требуется высокая точность позиционирования для установки этого устройства в сочетании с установкой устройства для точного выдерживания местоположения, через которое проходит полоса. По этой причине следует повысить жесткость места расположения каждого устройства, что приводит к требованию еще большего пространства для установки. Таким образом, предпочтительно, чтобы режущее или скоблильное средство было установлено перед валковой формовкой.

При этом, когда кромки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности полосы срезаны или соскоблены, поскольку при прокатке в калибре с кромконаправляющим элементом во время валковой формовки полоса заполняет валок калибра с кромконаправляющим элементом, кромки полосы подвергаются высокому давлению, так что ранее сформированный уклон иногда разрушается, и, таким образом, требуемая форма не может быть получена. Следовательно, предпочтительно, чтобы кромки заранее формировались с большим уклоном, чем требуемый уклон с учетом разрушения кромок полосы при прокатке в калибре с кромконаправляющим элементом. Однако когда с уклоном формируются кромки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности полосы, большой уклон получить трудно из-за ограничения толщины полосы, предпочтительно, чтобы резанию или скоблению подвергались кромки только на одной стороне из числа верхней поверхности и стороны нижней поверхности полосы.

Затем кромки на стороне другой поверхности, которые пока еще не сформированы с уклоном, формируются с уклоном с использованием прокатки в калибре с кромконаправляющим элементом. Поскольку по вышеупомянутой причине с уклоном сформированы кромки только на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы, то для того, чтобы сформировать с уклоном обе стороны из числа стороны верхней поверхности и стороны нижней поверхности, предпочтительно, чтобы кромки на стороне другой поверхности были сформированы с уклоном во время или после валковой формовки. Соответственно авторы изобретения обратили внимание на то явление, что кромки полосы легко разрушаются при прокатке в калибре с кромконаправляющим элементом, и решили использовать это явление. То есть, когда кромконаправляющий элемент из прокатного валка калибра с кромконаправляющим элементом сформирован с уклоном в две ступени и угол уклона кромконаправляющего элемента и место его контакта с кромкой полосы оптимизированы в зависимости от величины сдавливания (осадки) при прокатке в калибре с кромконаправляющим элементом, кромки на стороне другой поверхности, которые пока еще не сформированы с уклоном, также могут быть сформированы с уклоном. Поскольку такая обработка уклона выполняется посредством самой прокатки в калибре с кромконаправляющим элементом, то даже в случае, если две кромки, пространство между которыми уменьшено при сворачивании полосы в боковом направлении валковой прокаткой, расположены чрезвычайно близко друг к другу, обработка уклона может быть выполнена надлежащим образом.

Таким образом, даже если полосы отличаются по толщине, свернутые, две боковые кромки полосы непосредственно перед сваркой формируются с уклоном, согласно тому, что требуется в зависимости от толщины полосы.

Предпочтительно, чтобы этот уклон формировался на боковых кромках на стороне верхней поверхности полосы, для того, чтобы не позволить этому относительно большому устройству мешать рольгангу для передачи полосы, расположенному на входной стороне валковой формовки.

Предпочтительно, чтобы этот уклон формировался на двух боковых кромках полосы (20) таким образом, чтобы угол (α) наклона от боковой кромки полосы (20) до верхней или нижней поверхности полосы (20) составлял от 23° до 50° непосредственно перед контактной сваркой сопротивлением, а расстояние (β) между местом начала уклона на боковой кромке полосы (20) и верхней или нижней поверхностью составляло от 20% до 40% толщины полосы.

То есть, когда угол (α) наклона меньше чем 25°, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после контактной сварки сопротивлением, а когда угол (α) наклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением. Кроме того, когда расстояние (β) меньше чем 20% толщины, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, а когда расстояние β больше чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением.

Далее описываются варианты реализации изобретения.

На Фиг.1 показана производственная линия для труб, получаемых контактной сваркой сопротивлением, используемая в изобретении. Производственная линия для труб, получаемых контактной сваркой сопротивлением, имеет базовую конфигурацию, при которой полоса (20) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (20) постепенно сворачивается машиной (5) для валковой формовки; затем две боковые кромки свернутой полосы (20) подвергаются контактной сварке сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (6) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (7), так чтобы быть сформованными в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (8) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (9); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (10). Машина (5) для валковой формовки имеет на последней стадии заданное количество (здесь две) клетей для формовки в калибре с кромконаправляющим элементом.

В этом варианте реализации изобретения, в дополнение к базовой конфигурации, производственная линия имеет режущее или скоблильное средство (31) для формирования уклона на двух боковых кромках на стороне верхней поверхности полосы (20) между правильной машиной (2) и машиной (5) для валковой формовки. Как показано на Фиг.2, показывающей схематический вид по снабженной стрелками линии "А-А", показанной на Фиг.1, и на Фигурах 3А и 3В, показывающих соответственно местные подробные схематические виды к Фиг.2, режущее или скоблильное средство (31) вращает посредством двигателя (3е) режущий инструмент (31а), включающий в себя режущие лезвия, расположенные в форме ролика (Фиг.3А), или скоблильный камень (31b) в форме ролика (Фиг.3В), и его режущая или скоблильная поверхность параллельна оси ролика. Режущие или скоблильные средства (31) расположены парой в поперечном направлении полосы (20), и ось каждого ролика наклонена под заданным углом (γ) к вертикальному направлению, благодаря этому две боковые кромки на стороне верхней поверхности полосы (20) формируются с заданным уклоном (угол наклона от боковой кромки до верхней поверхности составляет γ, и расстояние в направлении толщины полосы от верхней поверхности до места начала уклона на боковой кромке составляет δ). Далее, режущий инструмент (31а), включающий в себя режущие лезвия, расположенные в форме ролика, именуется режущим роликом (31а), а скоблильный камень (31b) в форме ролика именуется скоблильным роликом (31b).

Кроме того, в этом варианте реализации изобретения, как показано на Фиг.4А, показывающей схематический вид по снабженной стрелками линии В-В, показанной на Фиг.1, и на Фиг.4В, показывающей местный подробный схематический вид к Фиг.4А, конечная клеть (4а) клети (4) для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента, включающую в себя двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на каждой боковой кромке полосы (20), тем самым две боковые кромки на стороне нижней поверхности полосы (20) (на стороне внешней поверхности трубы (30)) формируются с заданным уклоном (угол наклона от боковой кромки до нижней поверхности составляет α, а расстояние в направлении толщины полосы от места начала уклона на боковой кромке до нижней поверхности составляет β).

В производственной линии для труб, получаемых контактной сваркой сопротивлением, сконфигурированной согласно вышесказанному, в случае, когда через нее последовательно пропускают полосы (20), имеющие различные классы толщины, при формировании заданного уклона на двух боковых кромках на стороне верхней поверхности и стороне нижней поверхности каждой полосы (20), две боковые кромки на стороне верхней поверхности полосы (20) режутся или скоблятся, притом что режущий ролик (31а) или скоблильный ролик (31b) наклонен на заданный угол γ и положение ролика (31а) или (31b) в направлении высоты точно отрегулировано, тем самым две боковые кромки на стороне верхней поверхности полосы (20) формируются с заданным уклоном. Кроме того, форма кромконаправляющего элемента отпечатывается на двух боковых кромках стороны нижней поверхности полосы (20) посредством конечной клети (4а) в ходе формовки в калибре с кромконаправляющим элементом, тем самым две боковые кромки на стороне нижней поверхности полосы (20) формируются с заданным уклоном. Таким образом, поскольку в отличие от предшествующего уровня техники не требуется менять валок, имеющий форму с углублением, в зависимости от толщины полосы, или не требуется выставлять относительное положение режущего инструмента или ему подобного, что отнимает много времени, две боковые кромки полосы (20) могут быть сформированы с заданным уклоном, зависящим от толщины полосы, без снижения эффективности производства.

Как сказано выше, в этом варианте реализации изобретения две боковые кромки полосы (20) перед контактной сваркой сопротивлением могут быть сформированы с надлежащим уклоном, соответствующим изменению толщины полосы (20). Поэтому качество сварки может поддерживаться превосходным, и можно избежать снижения эффективности производства, и, следовательно, можно эффективно изготавливать трубу, получаемую контактной сваркой сопротивлением, имеющую превосходные характеристики сварных швов.

В этом варианте реализации изобретения, отдельно от режущего или скоблильного средств (31) для формирования уклона на двух боковых кромках на стороне верхней поверхности полосы (20), можно в случае необходимости предусмотреть режущее или скоблильное средства для резания или скобления двух боковых кромок, располагаемых приблизительно параллельно боковым кромкам полосы (20) с передней по ходу стороны от средств (31), так чтобы боковые кромки полосы (20) можно было предварительно сглаживать.

Производственная линия для труб, получаемых контактной сваркой сопротивлением, используемая в другом варианте реализации изобретения, приблизительно аналогична производственной линии труб, получаемых контактной сваркой сопротивлением, используемой в первом варианте реализации изобретения, но отличается тем, что режущее или скоблильное средство (31) для формирования уклона на двух боковых кромках на стороне верхней поверхности полосы (20) расположено между правильной машиной (2) и машиной (5) для валкового формования.

Фиг.5 показывает схематический вид режущего или скоблильного средств (31) по снабженной стрелками линии "А-А", показанной на Фиг.1. Фигуры 6А и 6В показывают местные подробные схематические виды режущего или скоблильного средства (31) соответственно. Режущий инструмент (31с) (Фиг.6А) представляет собой режущий инструмент, в котором режущие лезвия расположены в форме ролика. Режущая поверхность режущего инструмента (31с) имеет форму, при которой участок, приблизительно параллельный оси ролика, соединен с участком, наклоненным во внешнем направлении по отношению к оси ролика. Скоблильный камень (31d) (фиг.6В) имеет форму ролика. Скоблильная поверхность скоблильного камня (31d) имеет форму, при которой участок, приблизительно параллельный оси ролика, соединен с участком, наклоненным во внешнем направлении по отношению к оси ролика. В дальнейшем режущий инструмент (31с) именуется режущим роликом (31с) с уклоном, а скоблильный камень (31d) именуется скоблильным роликом (31d) с уклоном.

При использовании режущего ролика (31с) или скоблильного ролика (31d), имеющего такую форму, для полос, имеющих различные классы толщины, боковые кромки на стороне верхней поверхности каждой полосы могут быть легко сформированы с уклоном, имеющим постоянный угол и местоположение, посредством одного режущего ролика (31с) или скоблильного ролика (31d).

Для формирования уклона на боковых кромках на стороне нижней поверхности полосы 10, как в первом варианте реализации изобретения, как это показано на Фиг.4А, показывающей схематический вид по снабженной стрелками линии В-В, показанной на Фиг.1, и на Фиг.4В, показывающей местный подробный схематический вид к Фиг.4А, конечная клеть (4а) клети (4) для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента, включающую в себя двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на боковых кромках полосы (20), тем самым две боковые кромки на стороне нижней поверхности полосы (20) (на стороне внешней поверхности трубы (30)) формируются с заданным уклоном.

Следовательно, и в этом случае в этом варианте реализации изобретения две боковых кромки полосы (20) могут быть сформированы с надлежащим уклоном, соответствующим изменению толщины полосы (20) перед контактной сваркой сопротивлением. Поэтому качество сварки можно поддерживать превосходным, и можно избежать снижения эффективности производства, и, следовательно, можно эффективно изготавливать трубу, получаемую контактной сваркой сопротивлением, имеющую превосходные характеристики сварных швов.

В первом и втором вариантах реализации изобретения уклон формируется таким образом, что кромки на стороне верхней поверхности полосы и кромки на стороне ее нижней поверхности симметричны относительно центральной плоскости толщины полосы. Однако это не является ограничением, и уклон может быть сформирован таким образом, что кромки на стороне верхней поверхности полосы и кромки на стороне нижней ее поверхности асимметричны относительно центральной плоскости толщины полосы.

В случае производственной линии, в которой направление формовки полосы является вертикально противоположным этому направлению на производственной линии, показанной на Фиг.1 (то есть в которой верхняя поверхность полосы является внешней поверхностью), боковые кромки на стороне нижней поверхности полосы могут быть сформированы с уклоном посредством резания или скобления перед формовкой, а боковые кромки на стороне верхней поверхности полосы могут быть сформированы с уклоном посредством формовки в калибре с кромконаправляющим элементом.

Как было сказано выше, нижеследующее явление часто служило причиной проблем для контактной сварки сопротивлением, а именно: на кромке полосы образуются оксиды, именуемые включениями, и эти включения не отводятся от кромки вместе с отводом расплавленной стали во время контактной сварки сопротивлением, а остаются на ней, и оставшиеся включения вызывают снижение ударной вязкости, приводя к недостаточной прочности.

Таким образом, в любом из технических решений предшествующего уровня техники подразумевалось, что кромка полосы формируется с уклоном, так чтобы отводить включения вместе с отводом расплавленной стали. Причина для такого формирования уклона, как полагают, заключается в том факте, что кромку полосы формировать легко. Однако когда кромку полосы формировали с прямым или плоским уклоном, в некоторых случаях дефекты, такие как оксиды, не отводились надлежащим образом вместе с отводом расплавленной стали.

Для выяснения причины этого явления авторы изобретения провели серьезное исследование на эту тему, в результате выяснилось следующее. А именно: расплавленная сталь, образуемая в начале сварки, присутствует на кромке полосы, формируемой с уклоном, в малом количестве из-за малой области соприкосновения, затем область увеличивается на участке, сваренном с осадкой (сварка под давлением) в ходе контактной сварки сопротивлением, и количество расплавленной стали соответственно увеличивается. Однако было обнаружено, что при уклоне предшествующего уровня техники, сформированном постоянным в направлении толщины полосы, поскольку угол отвода (отводимое количество) расплавленной стали был постоянным в направлении толщины полосы, то даже если расплавленная сталь надлежащим образом отводилась от участка около края толщины полосы, она иногда ненадлежащим образом отводилась от участка около середины толщины полосы, вызывая явление, при котором расплавленная сталь, которая была расплавлена раньше, заполняла поверхность полосы и затвердевала на ней, образуя крышку, которая иногда блокировала отвод расплавленной стали, подлежащей последующему отводу от свариваемой поверхности.

Таким образом, авторы изобретения провели серьезное исследование, касающееся способа превосходного отвода расплавленной стали непрерывно с течением времени сварки. В результате они поняли, что расплавленная сталь имела малое количество во время сварки участка около середины толщины полосы, и расплавленная сталь увеличивалась в своем количестве во время сварки участка около края толщины полосы, следовательно, для непрерывного отвода приблизительно постоянного количества расплавленной стали была необходима особая форма кромки.

Основываясь на этом результате, авторы изобретения исследовали различные формы, в результате они обнаружили, что кромке полосы следует придавать круглую форму, благодаря чему можно превосходно выполнять непрерывный отвод расплавленной стали. То есть, когда кромке полосы придана круглая форма, поскольку область соприкосновения во время сварки участка около середины толщины полосы увеличивается резко, то отводимое количество расплавленной стали при этом увеличивается, и поскольку область соприкосновения во время сварки участка около края толщины полосы увеличивается постепенно, то отводимое количество расплавленной стали при этом уменьшается. Такая операция делает возможным устойчивый отвод расплавленной стали и устраняет то явление, что расплавленная сталь, которая была ранее отведена от свариваемой поверхности, затвердевает, образуя крышку, блокирующую отвод расплавленной стали, подлежащей последующему отводу.

Таким образом, расплавленная сталь надлежащим образом отводится от кромки полосы, так что в результате включения могут быть в достаточной мере удалены, характеристики, такие как ударная вязкость или прочность сварных швов, могут поддерживаться превосходными.

Когда придание круглой формы кромке полосы выполняется на кромках на обеих сторонах в направлении толщины полосы (углы на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности), достигается большой эффект.

Когда придание круглой формы выполняется валком, имеющим форму с углублением, поскольку кромка полосы подвергается недостаточному пластическому деформированию, заданную форму получить трудно. Однако заданный контур может быть непосредственно получен посредством выполнения придания круглой формы резанием или абразивным шлифованием. Кроме того, при формовке в калибре с кромконаправляющим элементом полосу сворачивают таким образом, чтобы придать профилю ее сечения круглую форму, следовательно, кромка полосы находится под большим давлением со стороны кромконаправляющего элемента. Таким образом, кромконаправляющий элемент предварительно формируют с требуемой круглой формой, благодаря чему форма кромки полосы может быть в надлежащей мере близка к требуемой круглой форме.

Таким образом, поскольку на входной стороне валковой формовки полоса является приблизительно плоской, кромкам предпочтительно придать круглую форму посредством резания или абразивного шлифования. Такое средство для придания круглой формы требует определенного пространства для своей установки, поскольку размер его устройства является относительно большим, следовательно, это средство трудно установить внутри или после валковой формовки, поскольку пространство между кромками полосы уменьшается. Кроме того, поскольку трудно, чтобы устройство для резания или скобления вертикально ограничивало кромку полосы только посредством самого этого устройства, то требуется высокая точность позиционирования для установки этого устройства в сочетании с установкой устройства для точного выдерживания местоположения, через которое проходит полоса.

По этой причине следует повысить жесткость места расположения устройства, что приводит к требованию еще большего пространства для установки. При этом, когда обе из верхней и нижней кромок (углов на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности) полосы срезаны или соскоблены, поскольку при прокатке в калибре с кромконаправляющим элементом (что означает, как здесь, так и далее, формовку в калибре с кромконаправляющим элементом) во время валковой формовки полоса заполняет валок калибра с кромконаправляющим элементом, кромки полосы подвергаются высокому давлению, так что ранее сформированная круглая форма иногда разрушается, и, таким образом, требуемая форма не может быть получена. Следовательно, предпочтительно, чтобы заранее формировалась большая круглая форма с учетом разрушения каждой кромки полосы при прокатке в калибре с кромконаправляющим элементом. Однако когда с круглой формой формируются обе из верхней и нижней кромок (углов на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности) полосы, большую круглую форму получить трудно из-за ограничения толщины полосы, предпочтительно, чтобы резанию или абразивному шлифованию подвергались кромки только на одной стороне (углы только на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности).

Затем другие кромки (углы на стороне другой поверхности), которые не сформированы с круглой формой, формируются с круглой формой с использованием прокатки в калибре с кромконаправляющим элементом. Поскольку по вышеупомянутой причине с круглой формой сформированы кромки только на одной стороне, то для того, чтобы сформировать круглую форму на обеих кромках, предпочтительно, чтобы кромки на противоположной стороне могли быть сформированы с круглой формой во время или после валковой формовки.

Соответственно авторы изобретения обратили внимание на то явление, что кромки полосы легко разрушаются при прокатке в калибре с кромконаправляющим элементом, и решили использовать это явление. Таким образом, когда кромконаправляющий элемент прокатного валка калибра с кромконаправляющим элементом сформирован с круглой формой, и угол кромконаправляющего элемента и место его контакта с кромкой полосы оптимизированы в зависимости от величины обжатия (величины осадки) при прокатке в калибре с кромконаправляющим элементом, кромки на стороне, противоположной стороне кромок полосы, которые сформированы с круглой формой перед валковой формовкой, также могут быть сформировать с круглой формой. Поскольку такое придание круглой формы выполняется посредством самой прокатки в калибре с кромконаправляющим элементом, то даже в случае, если полоса сворачивается в боковом направлении валковой прокаткой, благодаря чему расстояние между боковыми, двумя кромками уменьшено или кромки расположены близко друг от друга, придание круглой формы может быть выполнено надлежащим образом.

Таким образом, верхняя и нижняя, две кромки полосы (углы на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности полосы) могут быть сформированы с круглой формой непосредственно перед контактной сваркой сопротивлением.

Предпочтительно, чтобы придание круглой формы посредством резания или скобления выполнялось над углами на стороне верхней поверхности полосы для того, чтобы не позволить этому относительно большому устройству мешать рольгангу, расположенному на входной стороне валковой формовки. Кроме того, поскольку сторона нижней поверхности полосы становится стороной внешней поверхности (стороной наружного диаметра) трубы после валковой формовки, предпочтительно, чтобы углы на стороне нижней поверхности формировались с круглой формой во время прокатки в калибре с кромконаправляющим элементом с использованием кромконаправляющего элемента изменяемой формы.

Изобретатели попытались оптимизировать круглую форму непосредственно перед контактной сваркой сопротивлением с использованием резания, или шлифования, или прокатки в калибре с кромконаправляющим элементом, в результате они поняли, что радиус R при придании круглой формы в предпочтительном варианте составлял 20-50% толщины полосы. То есть, когда радиус R непосредственно перед контактной сваркой сопротивлением меньше чем 20% толщины полосы, расплавленная сталь до некоторой степени ненадлежащим образом отводится от центрального участка толщины полосы, так что включения в некотором количестве остаются, приводя к небольшому снижению ударной вязкости или прочности после контактной сварки сопротивлением.

Когда радиус R больше чем 50% толщины полосы, расстояние, измеряемое в направлении ширины полосы, участка, имеющего круглую форму, становится чрезмерно малым или чрезмерно большим. В случае чрезмерно малого расстояния расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения остаются, приводя к снижению ударной вязкости или прочности после контактной сварки сопротивлением. С другой стороны, в случае чрезмерно большого расстояния, затрудняется осадка, и, следовательно, около границы между сварным швом и исходной полосой легко возникает явление, заключающееся в том, что толщина трубы становится неадекватной (явление, заключающееся в том, что толщина трубы становится ниже толщины полосы).

В еще одном другом вариант реализации изобретения производственная линия для труб, получаемых контактной сваркой сопротивлением, имеет в дополнение к базовой конфигурации, показанной на Фиг.1, валок (32), имеющий форму с углублением, для формирования уклона на кромках полосы (20) между правильной машиной (2) и машиной (5) для валковой формовки.

Как показано на Фигурах 8А и 8В, валок (32), имеющий форму с углублением, включает в себя поверхность, параллельную кромке полосы, являющуюся приблизительно вертикальной, и поверхность, наклонную к приблизительно вертикальной кромке полосы, причем поверхности соединены друг с другом, и способен перемещаться в вертикальном направлении. Способ вращения ролика (32) может быть разработан, как в примере, показанном на Фиг.8А, таким образом, что поверхность, параллельная к приблизительно вертикальной кромке полосы, выполнена в виде тела вращения, и предусматривается ось вращения, параллельная приблизительно вертикальной кромке полосы, или способ может быть разработан, как в примере, показанном на Фиг.8В, таким образом, что поверхность, параллельная поверхности, наклонной к приблизительно вертикальной кромке полосы, выполнена в виде тела вращения, и предусматривается ось вращения, параллельная поверхности, наклонной к приблизительно вертикальной кромке полосы.

При прокатке полосы (20) таким валком (32), имеющим форму с углублением, как показан на Фигурах 8А и 8В, кромки на стороне верхней поверхности полосы (20) (сторона внутренней поверхности трубы (30)) может быть сформирована с уклоном, в котором угол уклона от поверхности кромки полосы к вертикальному направлению (угол уклона к направлению толщины полосы) составляет γ, и длина перпендикуляра от места начала уклона до места его конца на одной стороне (длина уклона в направлении толщины полосы) составляет δ.

Кроме того, как показано на Фиг.4А, показывающей схематический вид по снабженной стрелками линии В-В, показанной на Фиг.1, и на Фиг.4В, показывающей местный подробный схематический вид к Фиг.4А, в этом варианте реализации изобретения кромконаправляющего элемента конечная клеть (4а) клети (4) для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента, включающую в себя заданный двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β). Такая форма кромконаправляющего элемента отпечатывается на каждой боковой кромке полосы (20), тем самым две боковые кромки на стороне нижней поверхности полосы (20) (на стороне внешней поверхности трубы (30)) могут быть сформированы с заданным уклоном.

Таким образом, когда уклон формируется на кромках на стороне верхней поверхности и стороне нижней поверхности полос, имеющих различные классы толщины, кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) прокатываются в заданных местах в направлении толщины полосы, используя валок (32), имеющий форму с углублением, при точно отрегулированном его вертикальном положении. С другой стороны, на кромках на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) отпечатывается уклон в заданных местах в направлении толщины полосы посредством формовки в калибре с кромконаправляющим элементом. Таким образом, кромки обеих из верхней и нижней поверхностей полосы могут быть сформированы с заданным уклоном, зависящим от толщины полосы, без снижения эффективности производства.

Таким образом, обеспечиваются поверхность, параллельная кромке полосы, и поверхность, наклонная к кромке полосы, и подвижный в вертикальном направлении валок (32), имеющий форму с углублением, сочетается с конечной клетью (4а) калибра с кромконаправляющим элементом, имеющей форму кромконаправляющего элемента, включающую в себя двухступенчатый уклон, так что обе из кромок на стороне верхней поверхности и кромок на стороне нижней поверхности полосы формируются с уклоном. Следовательно, даже если уклон формируются на полосах, имеющих различные классы толщины, эффективность не снижается. Кроме того, даже если полоса сильно изменяется по толщине, на валок, имеющий форму с углублением, не действует чрезмерная нагрузка; следовательно, валок, имеющий форму с углублением, не может быть разрушен.

Предпочтительно, чтобы уклон, сформированный валком (32), имеющим форму с углублением, и конечной клетью (4а) калибра с кромконаправляющим элементом, был выполнен таким образом, чтобы угол (α) или (γ) уклона непосредственно перед контактной сваркой сопротивлением, измеряемый от поверхности кромки полосы к вертикальному направлению, находился в диапазоне от 25° до 50°, а длина (α) или (γ) перпендикуляра от места начала уклона до места его конца на одной стороне составляла от 20% до 40% толщины полосы.

То есть, когда угол (α) или (γ) уклона меньше чем 25°, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после контактной сварки сопротивлением, а когда угол (α) или (γ) уклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением. Кроме того, когда расстояние (β) или (δ) меньше чем 20% толщины полосы, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, а когда расстояние (β) или (δ) больше чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением.

Таким образом, в этом варианте реализации изобретения, поскольку кромки полосы могут быть надлежащим образом сформированы с уклоном перед контактной сваркой сопротивлением, можно эффективно изготовить трубу, получаемую контактной сваркой сопротивлением, имеющую весьма превосходную ударную вязкость и прочность сварки.

В этом варианте реализации изобретения кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) формируются с уклоном перед валковой формовкой, а кромки на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) формируются с уклоном посредством формовки в калибре с кромконаправляющим элементом. Однако, в некотором случае, кромки на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) могут быть сформированы с уклоном перед валковой формовкой, а кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) могут быть сформированы с уклоном посредством формовки в калибре с кромконаправляющим элементом.

Приведенное выше описание было сделано в предположении производственной линии, в которой сторона верхней поверхности полосы (20) соответствует стороне внутренней поверхности трубы (30). Однако очевидно, что изобретение может быть аналогичным образом применено к производственной линии для труб, получаемых контактной сваркой сопротивлением, в которой сторона верхней поверхности полосы (20) соответствует стороне внешней поверхности трубы (30).

В еще одном другом варианте реализации изобретения производственная линия для труб, получаемых контактной сваркой сопротивлением, имеет, в дополнение к базовой конфигурации, показанной на Фиг.1, валок (32), имеющий форму с углублением, для формирования уклона на кромках полосы (20) между правильной машиной (2) и машиной (5) для валкового формования.

Как показано на Фиг.9, валок (32), имеющий форму с углублением, имеет поверхность (32а) прокатки, включающую в себя вертикальную поверхность (32a1) прокатки и поверхность (32а2) прокатки, наклоненную под углом γ, и имеет фланцевые участки 3b на верхнем и нижним краях поверхности (32а) прокатки и имеет вертикальную ось вращения. При этом ширина поверхности (32а) прокатки является приблизительно такой же, как толщина полосы (20), и верхний и нижний фланцевые участки (3b) защемляют полосу (20), так чтобы ограничить полосу (20) в вертикальном направлении (направлении толщины полосы).

При прокатке полосы (20) таким валком (32), имеющим форму с углублением, как показано на Фиг.9, кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) могут быть сформированы с уклоном, в котором угол уклона относительно поверхности кромки полосы к вертикальному направлению (угол уклона к направлении толщины полосы) составляет γ, и длина перпендикуляра от места начала уклона до места его конца (длина уклона в направлении толщины полосы) на одной стороне составляет δ.

Кроме того, в этом варианте реализации изобретения, как показано на Фиг.4А, показывающей схематический вид по снабженной стрелками линии В-В, показанной на Фиг.1, и на Фиг.4В, показывающей местный подробный схематический вид к Фиг.4А, конечная клеть (4а) клети (4) для прокатки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента, включающую в себя заданный двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β). Такая форма кромконаправляющего элемента отпечатывается на каждой боковой кромке полосы (20), тем самым две боковые кромки на стороне нижней поверхности полосы (20) (на стороне внешней поверхности трубы (30)) могут быть сформированы с заданным уклоном.

Предпочтительно, чтобы уклон, формируемый валком (32), имеющим форму с углублением, и уклон, формируемый конечной клетью (4а) калибра с кромконаправляющим элементом, был выполнен таким образом, чтобы угол (α) или (γ) уклона непосредственно перед контактной сваркой сопротивлением, измеряемый от поверхности кромки полосы к вертикальному направлению, находился в диапазоне от 25° до 50°, а длина (β) или (δ) перпендикуляра от места начала уклона до места его конца на одной стороне составляла от 20% до 40% толщины полосы.

То есть, когда угол (α) или (γ) уклона меньше чем 25°, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после контактной сварки сопротивлением, а когда угол (α) или (γ) уклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением. Кроме того, когда высота (β) или (δ) уклона меньше чем 20% толщины полосы, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, а когда высота (β) или (γ) уклона больше чем 40% толщины полосы, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением.

Таким образом, в этом варианте реализации изобретения, поскольку кромки полосы могут быть надлежащим образом сформированы с уклоном перед контактной сваркой сопротивлением, можно изготовить трубу, получаемую контактной сваркой сопротивлением, имеющую весьма превосходную ударную вязкость и прочность сварки.

В этом варианте реализации изобретения кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) формируются с уклоном перед валковой формовкой, а кромки на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) формируются с уклоном посредством прокатки в калибре с кромконаправляющим элементом. Однако, в некотором случае, кромки на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) могут быть сформированы с уклоном перед валковой формовкой, а кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) могут быть сформированы с уклоном посредством прокатки в калибре с кромконаправляющим элементом.

Кроме того, хотя приведенное выше описание было сделано в предположении производственной линии, в которой сторона верхней поверхности полосы (20) соответствует стороне внутренней поверхности трубы (30), очевидно, что изобретение может быть аналогичным образом применено к производственной линии для труб, получаемых контактной сваркой сопротивлением, в которой сторона верхней поверхности полосы (20) соответствует стороне внешней поверхности трубы (30).

Помимо этого, авторы изобретения провели исследование средств для формирования уклона на каждой кромке полосы без снижения эффективности производства даже при изменяющейся толщине.

В результате средство для формирования уклона меняется между кромками на стороне верхней поверхности полосы и кромками на стороне нижней поверхности полосы, следовательно, для формирования уклона используется множество средств. То есть кромки на стороне верхней поверхности полосы и кромки на стороне ее нижней поверхности формируются с уклоном посредством множества средств, при этом формируются с уклоном кромки на стороне одной поверхности, затем формируются с уклоном кромки на стороне другой поверхности. Таким образом, даже если толщина изменяется, вертикальное положение средства для формирования уклона легко точно отрегулировать, и благодаря этому обе из верхних и нижних кромок полосы могут быть сформированы с уклоном без снижения эффективности производства.

В этом случае, поскольку полоса перед валковой формовкой является приблизительно плоской, то предпочтительно, чтобы кромки полосы на одной из сторон поверхностей формировались с уклоном посредством резания или шлифования перед валковой формовкой. Однако, поскольку кромки полосы не имеют наклепа, то, как было сказано ранее, может произойти следующее событие, то есть кромки полосы сильно деформируются под воздействием сильного давления на кромки полосы во время формовки в калибре с кромконаправляющим элементом, следовательно, большая часть сформированного уклона может быть разрушена.

Таким образом, авторы изобретения в разное время проводили исследование того, как кромка полосы деформируется так, что разрушается уклон во время формовки в калибре с кромконаправляющим элементом. Формовка в калибре с кромконаправляющим элементом обычно выполняется двумя или тремя клетями.

В результате было обнаружено следующее. Таким образом, в первой клети калибра с кромконаправляющим элементом, поскольку кромки полосы с входной стороны по существу не имеют наклепа, уклон разрушается на приблизительно от 40% до 60% длины в направлении толщины полосы. Во второй клети калибра с кромконаправляющим элементом, поскольку кромки полосы имеют наклеп из-за сильного нагружения их давлением первой клетью калибра с кромконаправляющим элементом, разрушается от 10% до 30% оставшегося уклона. Кроме того, если за второй клетью добавлено определенное количество клетей, то в каждой клети разрушается от 10% до 30% уклона, остававшегося в предшествующей клети.

С другой стороны, в результате исследования оптимальной формы уклона непосредственно перед контактной сваркой сопротивлением после формовки в калибре с кромконаправляющим элементом выяснилось, что предпочтительно, чтобы угол от перпендикуляра (угол уклона к направлению толщины полосы) находился в диапазоне от 25° до 50°, и предпочтительно, чтобы длина перпендикуляра (длина уклона в направлении толщины полосы) от места начала уклона до места его конца составляла от 20% до 40% толщины полосы.

То есть, когда угол от перпендикуляра меньше чем 25°, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после контактной сварки сопротивлением, а когда угол от перпендикуляра больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением. Кроме того, когда расстояние (β) меньше чем 20% толщины полосы, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, а когда длина больше чем 40% толщины полосы, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением.

Из этих результатов выяснилось, что при обратном расчете уклона, подлежащего предварительному формированию на кромках полосы на стороне одной поверхности посредством резания или шлифования перед валковой прокаткой (перед формовкой в калибре с кромконаправляющим элементом), предпочтительно, чтобы длина перпендикуляра от места начала уклона до места его конца составляла от 50% до 90% толщины полосы.

Предпочтительно, чтобы для формирования уклона на кромках полосы на стороне другой поверхности использовалась формовка в калибре с кромконаправляющим элементом в середине валковой формовки. Причина для этого заключается в следующем. Поскольку при формовке в калибре с кромконаправляющим элементом валок калибра с кромконаправляющим элементом заполнен полосой, кромки полосы во время формовки в калибре с кромконаправляющим элементом подвергаются высокому давлению. Следовательно, при формовке в калибре с кромконаправляющим элементом предпочтительно, чтобы форма кромконаправляющего элемента была выполнена таким образом, чтобы включать в себя по меньшей мере две ступени уклона, и форма кромконаправляющего элемента отпечатывалась на полосе при помощи высокого давления на кромки полосы.

Уклон, формируемый при формовке в калибре с кромконаправляющим элементом, как было сказано выше, выполняется таким образом, чтобы угол от перпендикуляра (угол уклона к направлению толщины полосы) составлял от 25° до 50°, а длина перпендикуляра (длина уклона в направлении толщины полосы) от места начала уклона до места его конца составляла от 20% до 40% толщины полосы, что соответствует оптимальной форме уклона после формовки в калибре с кромконаправляющим элементом и непосредственно перед контактной сваркой сопротивлением.

Фиг.1 показывает производственную линию для труб, получаемых контактной сваркой сопротивлением, согласно варианту реализации изобретения, которая сконфигурирована на основе вышеупомянутого соображения. Производственная линия для труб, получаемых контактной сваркой сопротивлением, имеет базовую конфигурацию, при которой полоса (20) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (20) постепенно сворачивается машиной (5) для валковой формовки; затем две боковые кромки свернутой полосы (20) подвергаются контактной сварке сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (6) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (7), так чтобы быть сформованными в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (8) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (9); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (10). Машина (5) для валковой формовки имеет на последней стадии клеть (4) для формовки в калибре с кромконаправляющим элементом, имеющим заданное количество клетей (здесь две клети).

В этом варианте реализации изобретения в дополнение к базовой конфигурации производственная линия имеет пару режущих инструментов, каждый из которых имеет режущие лезвия, расположенные в форме ролика (или шлифовальные камни в форме ролика), (3) в поперечном направлении полосы (20) между правильной машиной (2) и машиной (5) для валковой формовки. Таким образом, как показано на Фиг.10, две боковые кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) формируются с уклоном, в котором угол к направлению толщины полосы (угол уклона) γ составляет от 25° до 40°, а длина уклона в направлении толщины полосы (высота уклона) γ составляет от 50% до 90% толщины полосы.

Кроме того, как показано на Фиг.4А, показывающей схематический вид по снабженной стрелками линии В-В, показанной на Фиг.1, и на Фиг.4В, показывающей местный подробный схематический вид к Фиг.4А, конечная клеть (4а) клети (4) для формовки в калибре с кромконаправпяющим элементом имеет форму кромконаправляющего элемента, включающую в себя заданный двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β). Такая форма кромконаправляющего элемента отпечатывается на боковых кромках полосы (20), тем самым две боковые кромки на стороне нижней поверхности полосы (20) (на стороне внешней поверхности трубы (30)) формируются с уклоном, в котором угол к направлению толщины полосы (угол уклона) составляет от 25° до 40°, и длина уклона в направлении толщины полосы (высота уклона) составляет от 20% до 40% толщины полосы.

Таким образом, когда уклон формируется на кромках на стороне верхней поверхности и стороне нижней поверхности полос, имеющих различные классы толщины, кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) подвергаются резанию или скоблению в заданных местах в направлении толщины полосы с использованием режущих инструментов, каждый из которых имеет режущие лезвия, расположенные в форме ролика (или шлифовальных камней в форме ролика), (3) при точно отрегулированном их вертикальном положении. С другой стороны, на кромках на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) отпечатывается уклон в заданных местах в направлении толщины полосы посредством формовки в калибре с кромконаправляющим элементом. Таким образом, кромки обеих из верхней и нижней поверхностей полосы могут быть сформированы с заданным уклоном, зависящим от толщины полосы, без снижения эффективности производства.

В этом случае ширина полосы иногда значительно уменьшается из-за разрушения края при формовке в калибре с кромконаправляющим элементом. Следовательно, для того, чтобы скорректировать ширину полосы, полоса заранее увеличена по ширине на величину, соответствующую такому уменьшению ширины полосы, и эта полоса используется для изготовления трубы, получаемой контактной сваркой сопротивлением. Таким образом, можно легко изготовить трубу, получаемую контактной сваркой сопротивлением, имеющую требуемый наружный диаметр.

Таким образом, в этом варианте реализации изобретения, поскольку кромки полосы могут быть надлежащим образом сформированы с уклоном перед контактной сваркой сопротивлением, можно эффективно изготовить трубу, получаемую контактной сваркой сопротивлением, имеющую весьма превосходную ударную вязкость и прочность сварки.

В этом варианте реализации изобретения кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) формируются с уклоном перед валковой формовкой, а кромки на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) формируются с уклоном посредством формовки в калибре с кромконаправляющим элементом. Однако, в некотором случае, кромки на стороне нижней поверхности полосы (20) (стороне внешней поверхности трубы (30)) могут быть сформированы с уклоном перед валковой формовкой, а кромки на стороне верхней поверхности полосы (20) (стороне внутренней поверхности трубы (30)) могут быть сформированы с уклоном посредством формовки в калибре с кромконаправляющим элементом.

Приведенное выше описание было сделано в предположении производственной линии, в которой сторона верхней поверхности полосы (20) соответствует стороне внутренней поверхности трубы (30). Однако очевидно, что изобретение может быть аналогичным образом применено к производственной линии для труб, получаемых контактной сваркой сопротивлением, в которой сторона верхней поверхности полосы (20) соответствует стороне внешней поверхности трубы (30).

Пример 1

Далее приводится описание примеров.

Фиг.1 показывает машину для изготовления труб, используемую в примерах. Способ изготовления трубы, использующий эту машину для изготовления труб, заключается в следующем. Полоса (20) сматывается с разматывателя (1); затем полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса постепенно сворачивается в поперечном направлении машиной (5) для валковой формовки; затем две боковые кромки свернутой в поперечном направлении полосы подвергаются контактной сварке сопротивлением с использованием машины для контактной сварки сопротивлением (включающей в себя секцию (6) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (7), так чтобы быть сформованными в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (8) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (9); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (10). Машина (5) для валковой формовки имеет обжимную первую клеть (13) со стороны первой стадии и клеть (4) для прокатки в калибре с кромконаправляющим элементом на последней стадии.

В дополнение к вышеупомянутой базовой конфигурации с входной стороны машины (5) для валковой формовки и с выходной стороны правильной машины (2), в качестве режущего или скоблильного средства (31), расположен инструмент, включающий в себя режущие лезвия в форме ролика, показанный на Фиг.2, такой, что режущие лезвия в форме ролика режут участки на стороне верхней поверхности двух боковых кромок полосы (20) так, что эти участки могут быть сформированы с уклоном, имеющим заданный угол (γ) уклона и заданное расстояние (δ) уклона, и прокатный валок калибра с кромконаправляющим элементом первой клети (4А) для прокатки в калибре с кромконаправляющим элементом выполнен таким образом, что имеет кромконаправляющий элемент, включающий в себя уклон в две ступени, как показано на Фиг.4А, такой, что участки на стороне нижней поверхности двух боковых кромок полосы (20), которая сворачивается в поперечном направлении, прокатываются таким образом, что эти участки могут быть сформированы с уклоном, имеющим заданный угол (α) уклона и заданное расстояние (β) уклона.

(Пример 1 изобретения)

В примере 1 изобретения, с использованием машины для изготовления труб, показанной на Фиг.1, стальные трубы (трубы), имеющие 600 мм в наружном диаметре, были изготовлены из стальной полосы (полосы А), имеющей 1920 мм в ширину и 19,1 мм в толщину. Затем стальные трубы (трубы), имеющие 600 мм в наружном диаметре, были изготовлены из стальной полосы (полосы В), имеющей 1920 мм в ширину и 11,3 мм в толщину. Во время изготовления труб уклон формировался на боковых кромках на стороне верхней поверхности полосы посредством режущего или скоблильного средства (31), и формировался на боковых кромках на стороне нижней поверхности полосы посредством прокатного валка калибра с кромконаправляющим элементом первой клети (4А) для прокатки в калибре с кромконаправляющим элементом соответственно. Уклон сделан таким образом, что имеет угол (α) уклона, составляющий 30°, и расстояние (β) уклона, составляющее 5 мм (26% толщины полосы), на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности на полосе А, и уклон сделан таким образом, что имеет угол (α) уклона, составляющий 30°, и расстояние (β) уклона, составляющее 2,5 мм (26% толщины полосы), на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности на полосе В. При смене полосы с полосы А (19,1 мм в толщине) на полосу В (11,3 мм в толщине) положение режущего или скоблильного средства (31) перемещено вниз на 7, 8 мм для того, чтобы точно отрегулировать положение резания.

Из сварного шва изготовленных стальных труб были вырезаны образцы для испытаний, и эти образцы были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб. Образцы для испытания по Шарпи были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было параллельно направлению вдоль окружности трубы, и продольный центр надреза соответствовал центральному положению в толщине сварного шва. Образцы для испытаний были выполнены в виде образцов для испытания на удар, имеющих 2-миллиметровый V-образный надрез, соответствующих стандарту JIS5 (Японскому промышленному стандарту 5), и подвергались ударному испытанию при температуре -46°С, и были измерены поглощенная энергия и отношения поверхности хрупкого разрушения. Поглощенная энергия 125 Джоулей или более, и отношение поверхности хрупкого разрушения 35% или менее были соответственно определены в качестве допустимого диапазона рабочих характеристик.

(Пример 2 изобретения)

В примере 2 изобретения угол (α) уклона из примера 1 изменен на угол 40°, и за исключением этого трубы изготавливаются и подвергаются испытанию по Шарпи для оценки своих рабочих характеристик таким же образом, как и в примере 1.

(Сравнительный пример 1)

В сравнительном примере 1 использовалась машина для изготовления труб, показанная на Фиг.1. Кроме того, в дополнение к базовой конфигурации этой машины вместо режущего или скоблильного средства (32), расположенного с входной стороны машины (5) для валковой формовки, то есть, с выходной стороны правильной машины (2), был расположен прокатный валок (31), имеющий форму с углублением, как показан на Фиг.9, такой, что две боковых кромки полосы (20) прокатывались таким образом, что две кромки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности можно было одновременно формировать с уклоном, имеющим заданный угол (α) уклона и заданное расстояние (β) уклона. В прокатном валке калибра с кромконаправляющим элементом клети (4) для прокатки в калибре с кромконаправляющим элементом кромконаправляющий элемент не имеет двухступенчатого уклона в любом валке, как в типичном случае.

С использованием машины для изготовления труб, показанной на Фиг.1, стальные трубы (трубы), имеющие 600 мм в наружном диаметре, были изготовлены из стальной полосы (полосы А), имеющей 1920 мм в ширину и 19,1 мм в толщину. Затем стальные трубы (трубы), имеющие 600 мм в наружном диаметре, были изготовлены из стальной полосы (полосы В), имеющей 1920 мм в ширину и 11,3 мм в толщину. Во время изготовления труб участки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности боковых кромок полосы прокатывались прокатным валком (12), имеющим форму с углублением, таким образом, что эти участки были сформированы с уклоном. Форма уклона была выполнена так, чтобы иметь ту же самую форму, что и в примере 1 изобретения. При смене полосы с полосы А (19,1 мм в толщине) на полосу В (11,3 мм в толщине) работа машины для изготовления труб временно останавливалась, и валок (12), имеющий форму с углублением, для формирования уклона заменялся с валка для полосы, имеющей 19,1 мм в толщине, на валок для полосы, имеющей 11,3 мм в толщине.

Изготовленные стальные трубы были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб, как в примере 1 изобретения.

(Пример 1 предшествующего уровня техники)

Машина для изготовления труб сконфигурирована путем удаления валка (32), имеющего форму с углублением, для формирования уклона и режущего или скоблящего средства (31) из машины для изготовления труб, показанной на Фиг.1 в сравнительном примере 1. Во время изготовления трубы полоса (20) не формировалась с уклоном на двух боковых кромках и сохранила прямоугольный профиль сечения. За исключением этого, стальные трубы изготовлены и подвергнуты испытанию по Шарпи для оценки их рабочих характеристик таким же образом, что и в сравнительном примере 1.

Были проведены измерения значений ударной вязкости по Шарпи и отношений поверхности хрупкого разрушения сварного шва стальных труб, изготовленных в соответствии с этими примерами, и результаты измерений показаны в Таблице 1. Также в Таблице 1 показана эффективность производства в каждом из примеров. Эффективность производства показана в относительных показателях обратных величин производственного времени к значению (нормализованному к 1) из примера 1 предшествующего уровня техники.

Как видно из Таблицы 1, в стальной трубе-изделии согласно примеру 1 предшествующего уровня техники сварной шов имеет низкую прочность на удар и большое отношение поверхности хрупкого разрушения, то есть ударная вязкость понижена, и надежность изделий низка. В стальной трубе-изделии согласно сравнительному примеру 1 сварной шов имеет высокую прочность на удар и малое отношение поверхности хрупкого разрушения по сравнению с примером 1 предшествующего уровня техники, то есть ударная вязкость превосходна, и надежность изделий высока, но эффективность производства понижена. В отличие от этих примеров, в стальной трубе согласно каждому из примеров 1 и 2 изобретения ясно, что сварной шов имеет ударную вязкость, равную или выше, чем ударная вязкость в сравнительном примере 1, кроме того, эффективность производства является высокой, находясь приблизительно на том же самом уровне, что и в примере 1 предшествующего уровня техники.

Хотя уклон, сформированный в примере, выполнен таким образом, что сторона верхней поверхности полосы и сторона ее нижней поверхности симметричны относительно центральной плоскости толщины полосы, это не является ограничением, и уклон может быть сформирован таким образом, что кромки на стороне верхней поверхности полосы и кромки на стороне нижней ее поверхности асимметричны относительно центральной плоскости толщины полосы. Когда используется машина для изготовления труб, вертикально противоположная машине, показанной на Фиг.1 (то есть сторона верхней поверхности полосы соответствует стороне внешней поверхности трубы), предпочтительно, чтобы на участках на стороне нижней поверхности боковых кромок полосы уклон формировался посредством резания или скобления перед формовкой, и на участках на стороне верхней поверхности боковых кромок полосы уклон формировался прокаткой в калибре с кромконаправляющим элементом.

Пример 2

Здесь трубы, получаемые контактной сваркой сопротивлением, имеющие 600 мм в диаметре, были изготовлены с использованием полосы (стальной полосы), имеющей 1920 мм в ширину и 19,1 мм в толщину. Затем трубы, получаемые контактной сваркой сопротивлением, имеющие 600 мм в диаметре, были изготовлены из полосы (стальной полосы), имеющей 1920 мм в ширину и 11,3 мм в толщину.

Затем из сварного шва изготовленных труб, получаемых контактной сваркой сопротивлением, были вырезаны образцы для испытаний, и эти образцы были подвергнуты испытанию по Шарпи для оценки рабочих характеристик труб. Образцы для испытания по Шарпи были отобраны по одному для каждой из десяти различных точек в направлении длины трубы таким образом, что продольное направление образца для испытаний было параллельно направлению вдоль окружности трубы, и продольный центр надреза соответствовал центральному положению в толщине сварного шва. Образцы для испытаний были выполнены в виде образцов для испытания на удар, имеющих 2-миллиметровый V-образный надрез, соответствующих стандарту JIS5 (Японскому промышленному стандарту 5), и подвергались ударному испытанию при температуре -46°С, и были измерены поглощенная энергия и отношения поверхности хрупкого разрушения. Поглощенная энергия 125 Джоулей или более и отношение поверхности хрупкого разрушения 35% или менее были соответственно определены в качестве допустимого диапазона рабочих характеристик.

(Пример 21 изобретения)

В качестве примера 21 изобретения вышеупомянутые трубы, получаемые контактной сваркой сопротивлением, были изготовлены согласно первому варианту реализации изобретения. При их изготовлении в качестве режущего или скоблильного средства (31) для формирования уклона на обеих боковых кромках на стороне верхней поверхности полосы использовался режущий ролик (31а), показанный на Фиг.3А. Угол (α) наклона для уклона был выполнен составляющим 30° на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности. При смене толщины полосы с 19,1 мм на 11,3 мм вертикальное положение режущего ролика (31а), чтобы быть точно отрегулированным, было перемещено вниз на 7,8 мм.

(Пример 22 изобретения)

В качестве примера 22 изобретения вышеупомянутые трубы, получаемые контактной сваркой сопротивлением, были изготовлены согласно первому варианту реализации изобретения. При их изготовлении в качестве режущего или скоблильного средства (31) для формирования уклона на обеих боковых кромках на стороне верхней поверхности полосы использовался скоблильный ролик (31b), показанный на Фиг.3В. Угол (α) наклона для уклона был выполнен составляющим 40° на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности. При смене толщины полосы с 19,1 мм на 11,3 мм вертикальное положение скоблильного ролика (31b), чтобы быть точно отрегулированным, было перемещено вниз на 7,8 мм.

(Пример 23 изобретения)

В качестве примера 23 изобретения вышеупомянутые трубы, получаемые контактной сваркой сопротивлением, были изготовлены согласно второму варианту реализации изобретения. При их изготовлении в качестве режущего или скоблильного средства (31) для формирования уклона на обеих боковых кромках на стороне верхней поверхности полосы использовался режущий ролик (31 с) с уклоном, показанный на Фиг.6А. Угол (α) наклона для уклона был выполнен составляющим 30° на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности. При смене толщины полосы с 19,1 мм на 11,3 мм вертикальное положение режущего ролика (31с), чтобы быть точно отрегулированным, было перемещено вниз на 7,8 мм.

(Пример 24 изобретения)

В качестве примера 24 изобретения вышеупомянутые трубы, получаемые контактной сваркой сопротивлением, были изготовлены согласно второму варианту реализации изобретения. При их изготовлении в качестве режущего или скоблильного средства (31) для формирования уклона на обеих боковых кромках на стороне верхней поверхности полосы использовался скоблильный ролик (31d) с уклоном, показанный на Фиг.6 В. Угол (α) наклона для уклона был выполнен составляющим 40° на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности. При смене толщины полосы с 19,1 мм на 11,3 мм вертикальное положение скоблильного ролика (31d) с уклоном, чтобы быть точно отрегулированным, было перемещено вниз на 7,8 мм.

(Сравнительный пример 2)