j

Изобретение относится к отраслям промышленности, использующим основные соединения Сг (III) для придания природным органическим материалам.(в частности кожевенному голью) новых свойств, и может быть преимущественно использовано в кожевенном производстве для организации ресурсосберегающей технологии хромового дубления кожевенного голья.

Цель изобретения - увеличение числа циклов повторного использования раствора без ухудшения качества продубленного полуфабриката.

Сущность изобретения заключается в том, что отработанный раствор хромового дубления перед введением внего укрепления соединений Сг (III) дополнительно обрабатывают продуктом фенолформальдегидной предконденсации, стабилизированным щелочью (ФФП) в количестве 5-25 г/л, смесь выдерживают в течение 1-4 ч до получения осадка, а затем осадок отделяют от раствора.

Обработанный с помощью ФФП раствор используют вновь для хромового дубления после корректировки объема и укрепления раствора соединениями Сг (III) необходимой основности. Такую обработку следует проводить после определенного цикла повторного использования раствора для дубления новой партии голья, а именно такого

Ј

-sj

ел

со

оо

J147

цикла, на котором наблюдается резкое возрастание (до 5 г/л) содержания общего азота в рециркулирующем растворе.

В основе описанного технологического приема лежит установленный факт, что при повторном многократном использовании дубящего раствора в нем накапливаются азотсодержащие продукты деструкции белковых компонентов дермы и белковолипидные комплексы, которые своеобразно маскируют дубящие соединения Сг (III) и выпадают с ними из раствора на 4-6-м циклах повторного использования, вызывая резкое ухудшение качества продубленного материала, его физико-механических свойств, уменьшение содержания в нем хрома.

Обработка раствора при рН 2 ФФП - фенолоспиртами разной молекулярной массы приводит к значительному уменьшению (на 50-60%) содержания в растворе продуктов распада белков

за счет выведения их из раствора со- осаждением с гидрофобным продуктом конденсации ФФП - предполимером. Использование раствора для дубления новой партии голья (после корректи- ровки раствора по содержанию CR (III) и основности) дает возможность вновь получать качественный полуфабрикат по всем контролируемым показателям.

Число циклов, после которых тре буется обработка раствора ФФП, равно 4-5. Именно в период выполнения этих 4-5 циклов дубления с повторным использованием сока дубления в нем накапливается до 4-5 г/л общего азота за счет азотсодержащих продуктов, избыточно маскирующих соединения CR (III) и вызывающих самопроизвольное неуправляемое выпадание из раствора осадка.

Фенолформальдегидные стабилизированные щелочью продукты предкон- денсации можно приготовить по месту использования из товарных фенола и формалина последующему рецепту:

в раствор 200 г фенола в 200 мл воды вводят 400 мл 38%-го формалина и при контроле температуры (она не должна превышать 50 С) постепенно вводят 40-80 мл 50%-го раствора NaOH. После добавления NaOH доводят t температуру смеси до 90-95°С и выдерживают раствор в течение 1 ,5-2 ч до заметного увеличения вязкости. Вслед

за этим раствор быстро охлаждают до 20°С.

Получают продукт следующего состава, содержание, %, в растворе ФФП:

Сухой остаток50+2 (действующее вещество)

Свободный фенол3-9

Свободный формальдегид0,5-4

Щелочь1 ,4

Полученный таким образом раствор используют для подготовки отработанных растворов хромового дубления с целью увеличения числа циклов их повторного использования.

Способ осуществляют следующим образом.

Повторное использование в процессе дубления отработанных растворов хромового дубления проводят с применением реальных растворов после одного цикла дубления, проведенного в соответствии с технологическим регламентом дубильного производства для сырь я.

Дубление в каждом цикле повторно используемым обработанным после предыдущего цикла раствором осуществляют также в соответствии с регламентом на двух образцах голья - контрольном и вспомогательном. Дубление вспомогательного образца проводят с целью получения дополнительного количества раствора (сока дубления) для компенсации естественной убыли повторно используемого раствора конт- рольного дубления.

Для дубления контрольного образца в каждом цикле берут 100 г голья и 70 мл дубящего раствора, который приготавливают из отработанного раствора предыдущего цикла дубления подкреплением его хромовым дубителем до 1-1 ,75% СгаО от массы голья в разных циклах. Кроме того, корректируют основность хромовых соединений в растворе до 38-40%. Несколько заниженное количество в растворах перед прокрасом дубления 1-1,75% вместо, например,2% берут с целью более быстрого выхода повторных циклов без обработки растворов ФФП на неудовлетворительное дубление.

Продубленный контрольный образец в каждом четном цикле операций дубления подвергают операциям отжима и строгания, нейтрализации, промывки,

14759186

дается ограничение возможного числа циклов повторного использования дубящих растворов в том случае, если корректировка (подготовка) отработанных растворов дубления между циклами осуществляется только по содержанию Сгг03 и основности, т.е. без дополнительной обработки. Ю , Содержание азота в растворе может служить критерием допустимости продолжения повторного использования отработанного дубящего раствора

В раствор после шестого цикла 15 дубления вводят ФФП из расчета 12,5 г действующего вещества ФФП на 1 л раствора, корректируют значение рН до 3,45-3,60, раствор выдерживают 4 ч при 20°С до выделения смолистого (63 ) барабан, дубление прово- 20 и/или порошкообразного осадка - про- дят по стадиям прокраса (4 ч) и соб- дукта конденсации фенола с формалъдекрашения, жирования, отжима и глянцевания, сушки дс требуемых кондиций. Затем проводят анализ на содержание в готовом полуфабрикате и его физико-механические испытания в соответствии с методиками установленных стандартов.

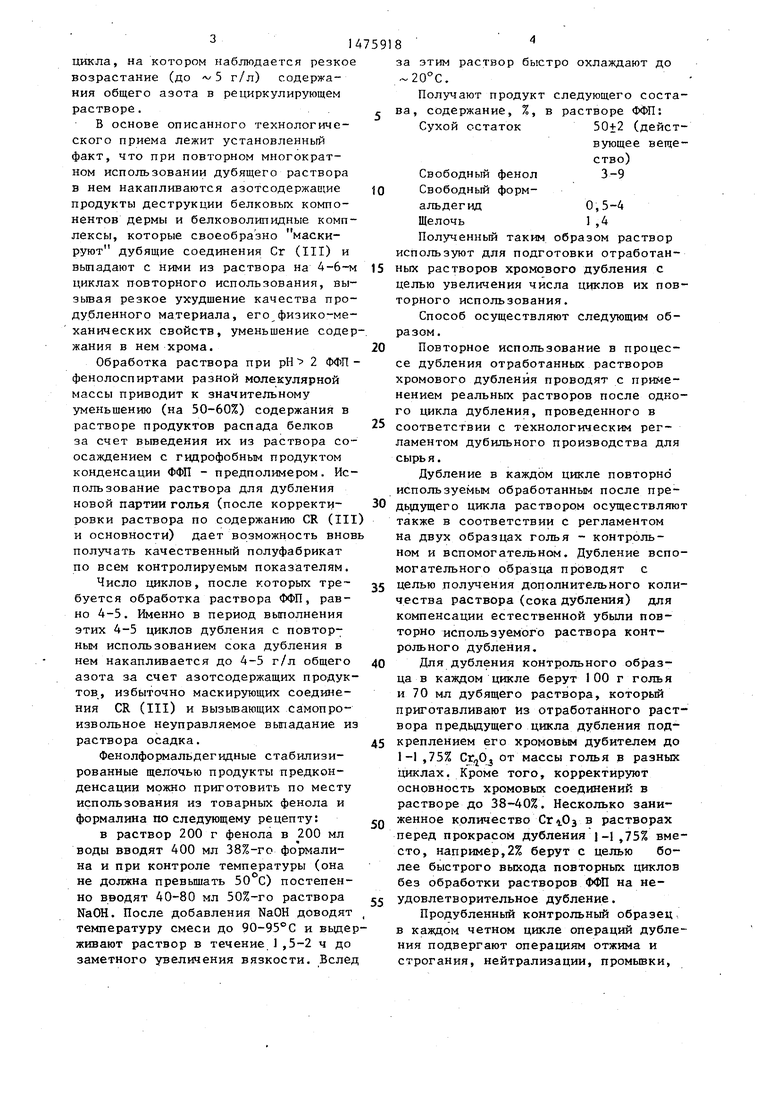

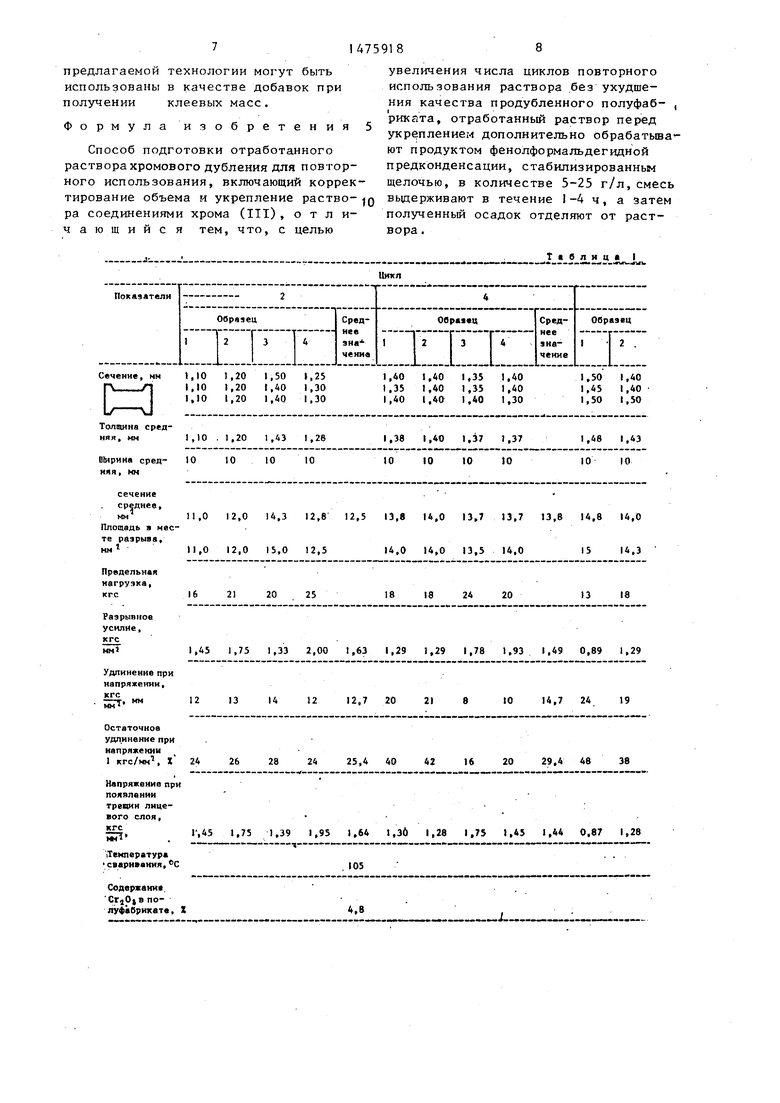

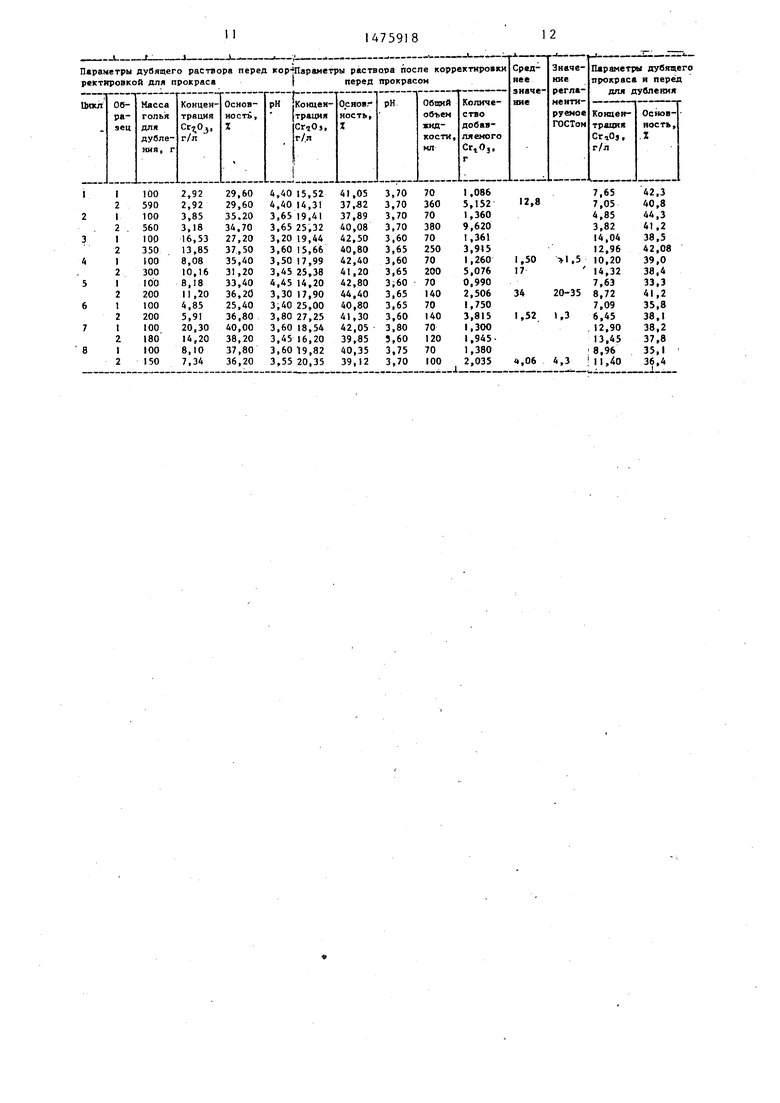

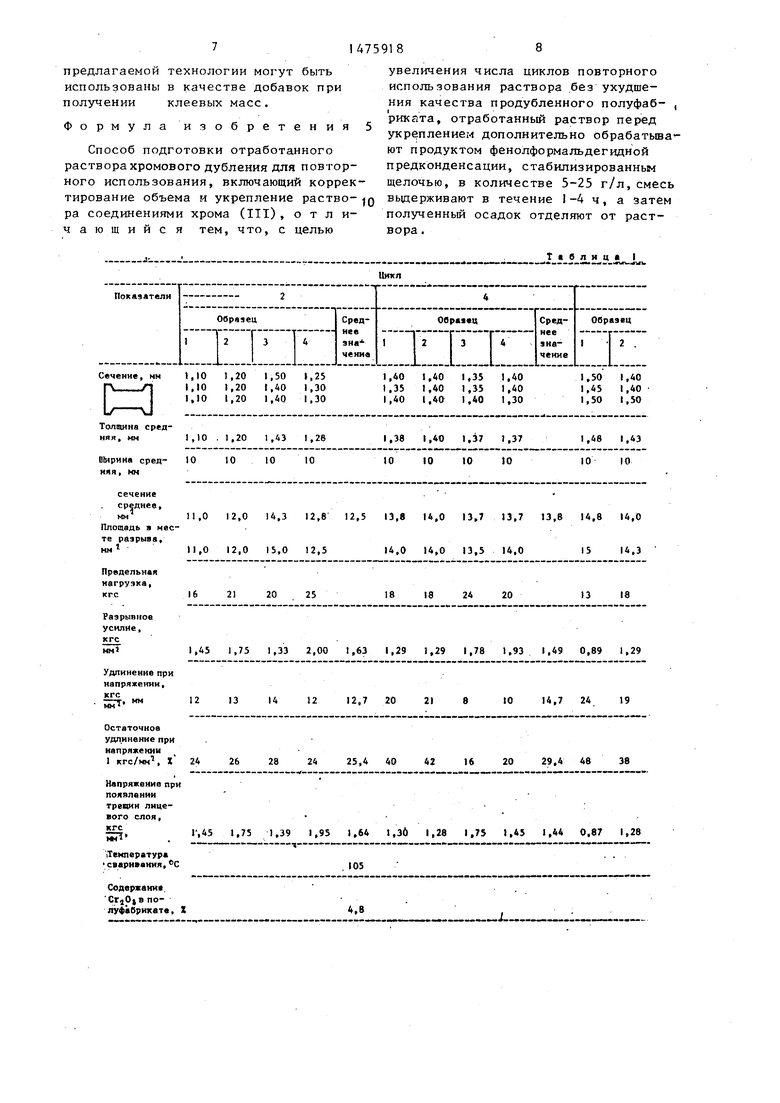

Физико-механические свойства полуфабриката и содержание э в нем представлены в табл.1 для каждого четного, а также седьмого циклов повторного использования дубящего раствора.

Образцы голья дубят в стеклянных плотно закрытых банках объемом 500 мл и 1000 мл для контрольного и вспомогательного образца соответственно. Банки помещают во вращающийся

ственно дубления (4 ч). После каждой стадии проводят анализ растворов на содержание и основность, после дубления проводят анализ продубленного материала в соответствии с пробой на КИП и температуру сваривания по установленным методикам.

Результаты указанных анализов, данные параметров растворов дубления перед и после прокраса, перед и после собственно дубления в каждом цикле приведены в табл. 2.

Раствор после каждого цикла дубления анализируют на содержание общего азота по методу Кьельдаля.

Анализ данных табл. 1 и 2 показывает, что уже после четвертого цикла повторного использования раствора дубления с корректировкой состава растворов дубления только по содер- - жанию и основности происходит резкое изменение концентрации в значительном количестве накопленной к этому циклу в растворе азотной составляющей, одновременно падает концентрация в растворе, прогидом, соосаждающегося с азотсодержащими компонентами раствора.

После ,получения осадков в раство25 ре последний фильтруют и используют в 7-м цикле дубления после корректировки по содержанию и основности. Из данных табл. 1 видно, что содержание Сгг03 в продубленном на

30 7-м цикле образце резко увеличилось (до 4,97 вместо 3,81% в образце после 6-го цикла), войдя в норму, это касается и физико-механических свойств, в частности значения разрыв25 ного усилия (1 ,59 вместо 1 ,06 кгс/мм, предельной нагрузки, напряжения при появлении трещин лицевого слоя (1 ,56 вместо 1,08 кгс/мм ), остаточного удлинения (20 вместо 50%).

40 Для подтверждения положительного эффекта предлагаемого способа обработки дубящих растворов ФФП растворы хромового дубления 7 цикла также подвергают обработке с ФФП по той же ме45 тодике. Данные табл. 1 по температуре сваривания полуфабриката показывают нормальное качество полуфабриката и после 8 цикла дубления.

Использование предлагаемого спосоисходит снижение температуры сваривания до 102-103 (против значений 105- gQ ба подготовки отработанных растворов 107 С для образцов предыдущий цик- хромового дубления с предварительной лов). На шестом цикле резко падает обработкой растворов ФФП обеспечи- (до 3,81%) содержание Сга03 в про- вает по сравнению с известным способом подготовки растворов для повтор- 55 ного использования увеличение числа циклов дубления без сброса соединении Сг (III) со сточными водами.

Осадки ФФП с азотсодержащими компонентами растворов, получаемые по

дубленном полуфабрикате, соответственно ухудшаются показатели физико- механических свойств: напряжение при появлении трещин лицевого слоя уменьшается до 1,08 кгс/мм2, до 50% возрастает остаточное удлинение. Наблюгидом, соосаждающегося с азотсодержащими компонентами раствора.

После ,получения осадков в растворе последний фильтруют и используют в 7-м цикле дубления после корректировки по содержанию и основности. Из данных табл. 1 видно, что содержание Сгг03 в продубленном на

7-м цикле образце резко увеличилось (до 4,97 вместо 3,81% в образце после 6-го цикла), войдя в норму, это касается и физико-механических свойств, в частности значения разрывного усилия (1 ,59 вместо 1 ,06 кгс/мм, предельной нагрузки, напряжения при появлении трещин лицевого слоя (1 ,56 вместо 1,08 кгс/мм ), остаточного удлинения (20 вместо 50%).

Для подтверждения положительного эффекта предлагаемого способа обработки дубящих растворов ФФП растворы хромового дубления 7 цикла также подвергают обработке с ФФП по той же методике. Данные табл. 1 по температуре сваривания полуфабриката показывают нормальное качество полуфабриката и после 8 цикла дубления.

Использование предлагаемого способа подготовки отработанных растворов хромового дубления с предварительной обработкой растворов ФФП обеспечи- вает по сравнению с известным способом подготовки растворов для повтор- ного использования увеличение числа циклов дубления без сброса соединении Сг (III) со сточными водами.

предлагаемой технологии могут быть использованы в качестве добавок при получении клеевых масс.

Формула изобретения 5

Способ подготовки отработанного раствора хромового дубления для повторного использования, включающий корректирование объема и укрепление раство-JQ ра соединениями хрома (III), о т л и- чающийся тем, что, с целью

увеличения числа циклов повторного использования раствора без ухудшения качества продубленного полуфаб- , риката, отработанный раствор перед укреплением дополнительно обрабатывают продуктом фенолформальдегидной предконденсации, стабилизированным щелочью, в количестве 5-25 г/л, смесь выдерживают в течение I-4 ч, а затем полученный осадок отделяют от раствора .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУБЛЕНИЯ КОЖ | 1996 |

|

RU2109065C1 |

| Способ выработки кож | 1982 |

|

SU1051127A1 |

| Способ выработки кож | 1988 |

|

SU1595913A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ ХРОМОВОГО ДУБЛЕНИЯ | 2003 |

|

RU2230794C1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 2001 |

|

RU2205226C2 |

| Способ дубления кожи | 1981 |

|

SU1000463A1 |

| МАЛОЖИДКОСТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 2021 |

|

RU2778795C1 |

| Состав для дубления кож | 1980 |

|

SU962314A1 |

| Способ пикелевания голья | 1990 |

|

SU1772158A1 |

| Способ выработки кожи | 1975 |

|

SU533636A1 |

Изобретение относится к кожевенной промышленности и позволяет увеличить число циклов повторного использования раствора без ухудшения качества продубленного полуфабриката. Отработанный раствор хромового дубления после корректировки объема дополнительно обрабатывают продуктом фенолформальдегидной предконденсации, стабилизированным щелочью, в количестве 5-25 г/л, смесь выдерживают в течение 1-4 ч, а затем полученный осадок отделяют от раствора. Полученный раствор укрепляют соединениями хрома (ш) и используют для дубления. 2 табл.

Сечение, мм 1,10 1,20 1,50 1,25 1,10 1,20 1,40 1,30 1,10 1,20 1,40 1,30

Толщина средняя, мм 1,10 , 1,20 1,43 1,26

Ширине сред- 10 няя, км

10

10 10

сечение

среднее,

мм1 И,0 12,0 14,3 12,8 12,5 13,8 14,0 13,7 13,7 13,8 14,8 14,0

Площадь я месте разрыва, мм 1

11,0 12,0 15,0 12,5

15 14,3

16 21

20 25

Разрывное

усилие,

кгс

,45 1,75 1,33 2,00 1,63 1,29 1,29 1,78 1,93 1,49 0,89 1,29

12 13

14

12

12,7 20

Остаточное

удлинение при

напряжении

1 кгс/мм7, X 24 26 28

24

25,4 40 42 16 20 29,4 48

Напряжение при появлении трецин лицевого слоя,

,Г, 45 1,75 1,39 1,95 1,64 1,36 1,28 1,75 1,45 1,44 0,87 1,28

----- - .--«. -г - ..p.-. -т- -

.Температура. .

сваривания, ССЮ5

Содержанка CraOjB полуфабрикате, X

4,8

Таблиц I

1,40 1,35 1.40 1,40 1,35 1,40 1,40 1,40 1,30

1,50 1,40 1,45 1,40 1,50 1,50

1,38 1,40 1,37 1,37 10 10 10 Ю

1,48 1,43 10 10

15 14,3

18 18 24 20

13

18

21

10

14,7 24 19

38

Продолжение тд(хп.1

1,42

1,25 1,20 1,30 1,2 1,10 1.20 1,40 1,30 1,10 1,30 1,35 1,30

10

1,15 ,23 1,35 1,28 10 10 10 10

среднее,

мм 14.3 14,2 14,3 11,5 12,3 13,5 12,8 12,5 12,5 13,2 12,7 12,7 Площадь я месте разрыва, мм1|5 14,3

Н.О 12.0 .13.5 13,0

12,5 13.5 13,0 13,0

15

16

19 23 17 19

28

29 25

10

12 10 12 13 18

25

Разрывное

усилие,

кгс

„7ГТ- .°° JO 1.°6 1,73 1.92 1,26 1,46 1,59 1,48 1,52 1,77 1,23

Удлинение при напряжении,

К(С

мнТ-

Остаточное удлинение при напряжении I кгс/мм1, Z

Напряжение при

появлении трещин лицевого слоя, кгс

- ,05уз Г.08 1,65 1,87 1,26 1,48 1,56 1,48 1,55 1,80 1,26

Температура ------------- ---.---- -

103102

56

58 50

18 20 18 24 20 24 26 36 50

сваривания, С

Содержание

полуфабрикате, X

3,81

1,25 1,30 1,20 1,25 1,20 1,30 1,30 1,25 1,30 1,35 1,30 1,30

1,25 1,32 1,27 1,27 10 10 10 10

12,5 13,2 12,7 12,7

12,5 13.5 13,0 13,0

18,5 20,5 23,0 16,0

10

12 10 12 13 18

25

--(.4,97

| Кожевен но-обувная промышленность | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Кожевенная и обувная промышленность, 1980, № 5, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Chemistry and Technology of leat- her | |||

| V | |||

| II, Types of Tannages, 1958, Part 22, p | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1989-04-30—Публикация

1987-06-15—Подача