1

Изобретение относится к технологии нанесения защитных покрытий и может быть использовано в процессах рафинирования электролитов и в гидрометаллургии для очистки растворов от ионов железа.

Цель изобретения - создание непрерывной безотходной технологии за счет возврата никеля в технологический цикл.

Изобретение иллюстрируется следующими примерами.

Пример. Поверхность деталей протравливают и производят обработку ее в никелевом электролите. В результате обработки в никелевом электролите накапливаются примеси ионов железа. Загрязненный электролит пропускают через колонну с фосфорно-кис- лым сорбентом. Используют колонну сечением 8,0 см2 (рЗ,2 см) и объемом слоя 121,6 см3. Электролит берут непосредственно из ванны никелирования без предварительного фильтрования с температурой 45-50°С,

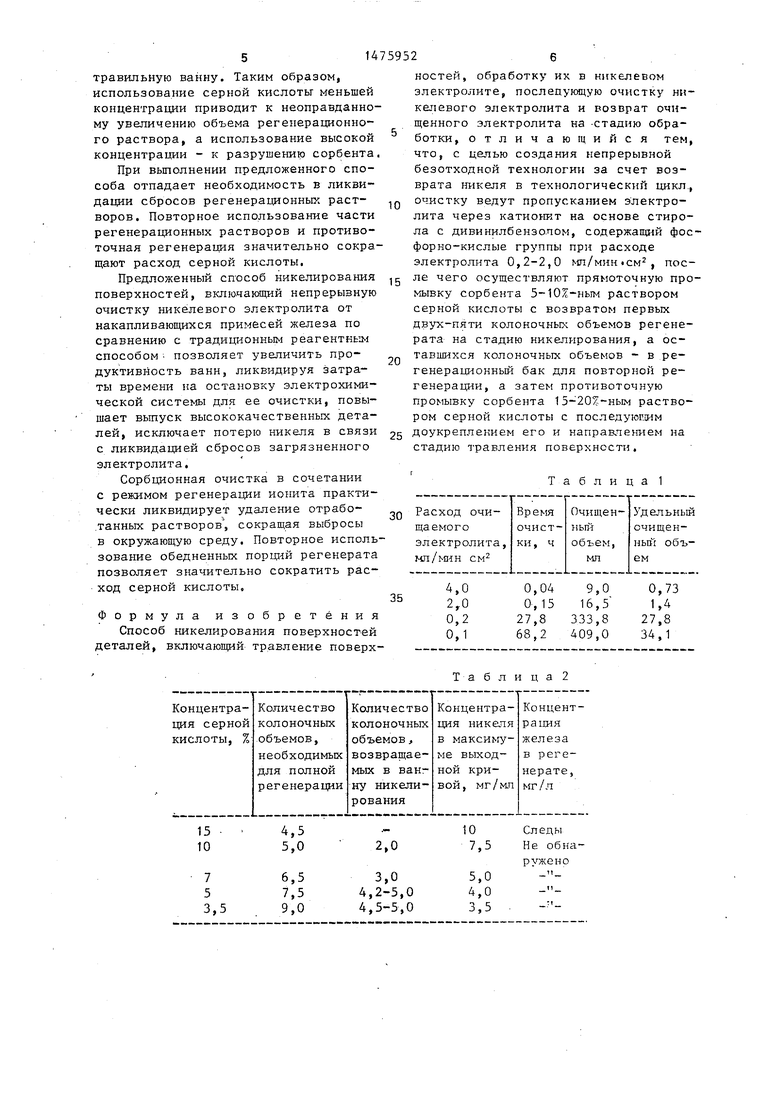

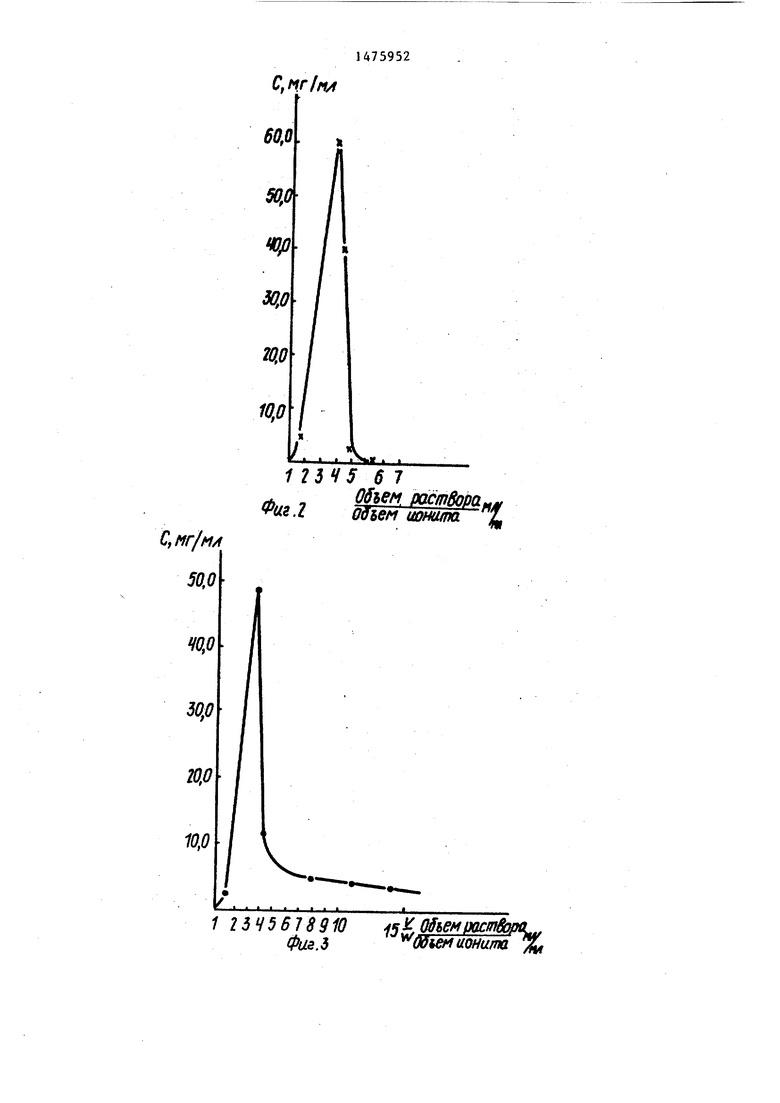

Полученные данные по очистке никелевого электролита от ионов железа приведены на фиг.1. Из приведенных данных видно, что уменьшение расхода электролита, как и следовало ожидать, существенно улучшает процесс очистки. Из сравнения выходных кривых 1 и 2

Is3

видно, что при расходе 2 мл/мин«см2 в 10 раз очищается от иона железа только 2,0,а при расходе 0,2 мл/минем2 -до 28 колоночных объемов. Из этого следует, что процесс очистки целесообразнее вести при малых расходах (не выше 0,2 мл/мин-см2), Увеличение расхода (т.е. скорости потока) уменьшает степень очистки. Уменьшение расхода (меньше 0,2 мл/мин-см2 ) ведет к более полному использованию сорбента, но снижает общую эффективность процесса за счет уменьшения производительности.

Для подтверждения этих значений в табл,1 приведены лабораторные данные по времени очистки и объему очищенного электролита при расходах, выходящих за указанные в формуле граничные значения при очистке электролита от иона .железа в 10 раз.

Как видно из приведенных данных, с увеличением расхода выше граничного очищенный объем сокращается практически пропорционально расходу. Уменьшение расхода ниже граничного, например в два раза, лишь на 25% увеличивает очищаемый объем электролита, а продолжительность очистки при этом увеличивается более чем в 2 раза.

После завершения процесса сорбции катионит регенерируют, В качестве регенерирующего раствора используют раствор серной кислоты. Регенерация осуществляется следующим образом.

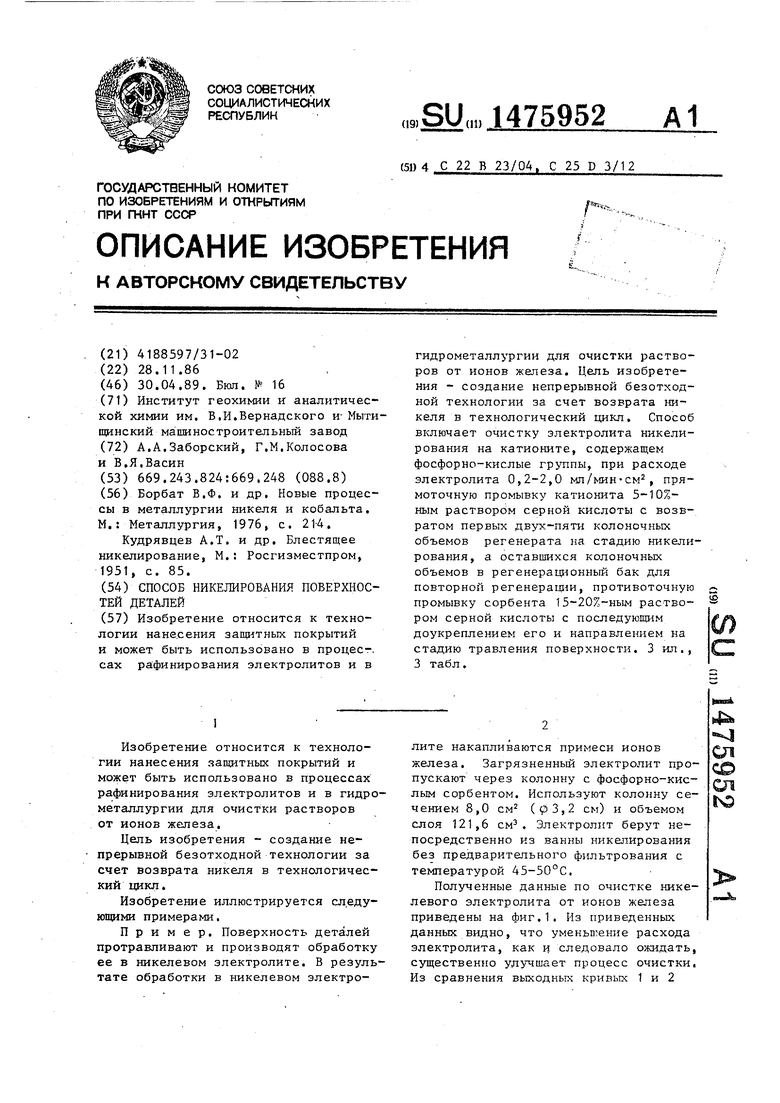

Вначале катионит промывают в прямотоке 5-10%-ным раствором серной кислоты. Уменьшение концентрации (менее 5%) приводит к разбавлению возвращаемого никелевого электролита. Увеличение же концентрации (более 10%) приводит к значительному подкислению возвращаемого никелевого электролита. Наиболее концентрированные по никелю первые порции (1-2 колоночных объема) регенерационного раствора, содержащие до 60 г/л никеля с рН 2,0-2,5 возвращаются в ванну никелирования, последующие порции (3-5-й колоночный объемы) - в регенерационный бак для использования в повторной регенерации (фиг.2).

Для десорбции сорбированного железа используют 15-20%-ный раствор серной кислоты в режиме противотока. Уменьшение концентрации (менее 15%) приводит к ухудшению регенерации

0

5

0

5

0

5

0

5

0

5

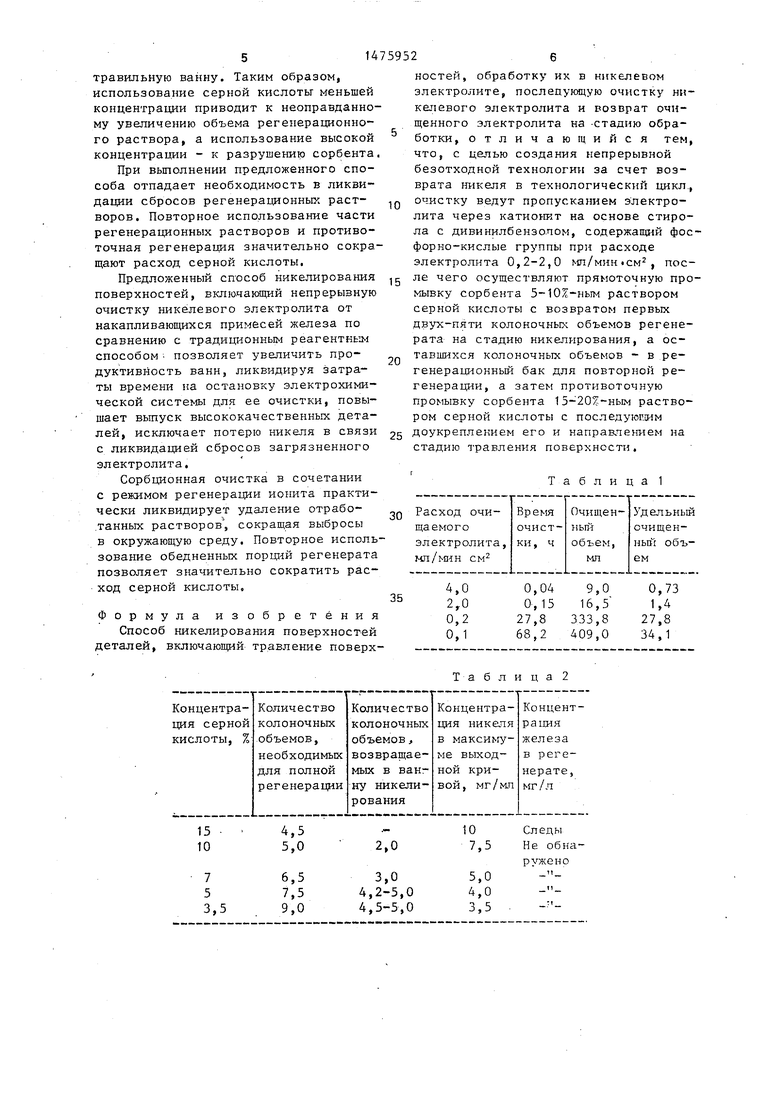

катионита от железа, а увеличение концентрации (более 20%) - к увели- чению расхода кислоты. Основная часть сорбированного железа вымывается 3-. 5 колоночными объемами кислоты, Вследствие незначительной концентрации ионов железа в получаемом регенерате (не более 30 мг/л) раствор кислоты используется повторно в нескольких циклах регенерации (до 10- 20), а затем после доукрепления до 50% направляется в травильную ванну 3 (фиг.З).

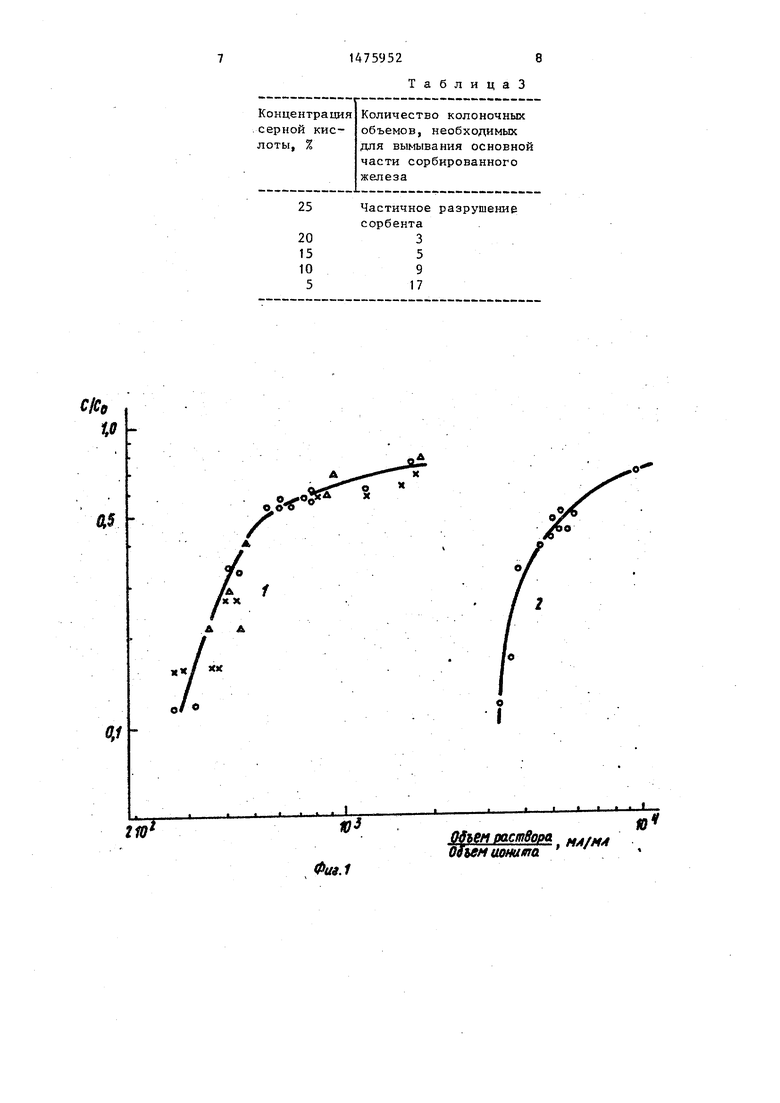

В табл.2 представлены данные по предлагаемым и заграничным значениям концентраций на стации прямоточной регенерации.

Из приведенных данных видно влияние концентрации серной кислоты в регенерационном растворе на полноту десорбции. Первые 2-5 колоночных объема, содержащие высокую концентрацию никеля и практически не содержащие серной кислоты, направляются -,с в ванну никелирования, остальной регенерат, содержащий кроме никеля нарастающую до исходной концентрацию серной кислоты, направляется в бак для использования в повторной регенерации. Чтобы избежать потери никеля, регенерацию необходимо проводить полностью. На основании приведенных данных целесообразно использовать 10-5%-ный раствор серной кислоты (более высокая концентрация кислоты может десорбировать с колонки ионы железа, более низкая неоправданно увеличивает время регенерации, увеличивает возвращаемый в ванну никелирования объем, что способствует разбавлению электролита). Ионов железа при использовании 10%-ной концентрации и менее в регенерате не обнаружено, при использовании 15% кислоты в регенерате обнаружены следовые концентрации ионов железа.

В табл.З приведено обоснование используемой концентрации серной кислоты на стадии противоточной регенерации,

} Основная часть сорбированного железа десорбируется 3-5-колоночными объемами кислоты. Вследствие незначительной концентрации ионов железа в регенерате раствор кислоты ис- - пользуется многократно в нескольких циклах регенерации (10-20), а затем после доукрепления направляется в

травильную ванну. Таким образом, использование серной кислоты меньшей концентрации приводит к неоправданному увеличению объема регенерационно- го раствора, а использование высокой концентрации - к разрушению сорбента

При выполнении предложенного способа отпадает необходимость в ликвидации сбросов регенерационньк растворов. Повторное использование части регенерационных растворов и противо- точная регенерация значительно сокращают расход серной кислоты.

Предложенный способ никелирования поверхностей, включающий непрерывную очистку никелевого электролита от накапливающихся примесей железа по сравнению с. традиционным реагенткым способом позволяет увеличить продуктивность ванн, ликвидируя затраты времени на остановку электрохимической системы для ее очистки, повышает выпуск высококачественных деталей, исключает потерю никеля в связи с ликвидацией сбросов загрязненного электролита.

Сорбционная очистка в сочетании с режимом регенерации ионита практически ликвидирует удаление отработанных растворов, сокращая выбросы в окружающую среду. Повторное использование обедненных порций регенерата позволяет значительно сократить расход серной кислоты.

Формула изобретения Способ никелирования поверхностей деталей, включающий травление поверх

759526

ностей, обработку их в никелевом электролите, последующую очистку никелевого электролита и возврат очищенного электролита на стадию обработки, отличающийся тем, что, с целью создания непрерывной безотходной технологии за счет возврата никеля в технологический цикл,

1(3 очистку ведут пропусканием электролита через катионит на основе стирола с дивинилбензопом, содержащий фос- форно-кислые группы при расходе электролита 0,2-2,0 мп/мин«см2, посjg ле чего осуществляют прямоточную промывку сорбента 5-10%-ным раствором серной кислоты с возвратом первых двух-пяти колоночных объемов регенерата на стадию никелирования, а оставшихся колоночных объемов - в ре- генерационный бак для повторной регенерации, а затем противоточную промывку сорбента 15-207-ным раствором серной кислоты с последующим

25 доукреплекием его и направлением на стадию травления поверхности.

20

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки никелевого электролита | 1990 |

|

SU1794115A3 |

| СПОСОБ ДЕСОРБЦИИ МЕТАЛЛА | 1997 |

|

RU2116363C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ИЗ ОТРАБОТАННЫХ РАСТВОРОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 1996 |

|

RU2125105C1 |

| Способ ионообменной очистки электролита никелирования от железа | 1988 |

|

SU1666560A1 |

| СПОСОБ УТИЛИЗАЦИИ НИКЕЛЯ ИЗ ОТРАБОТАННЫХ РАСТВОРОВ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 1993 |

|

RU2066707C1 |

| Способ очистки промывных вод гальванических производств от ионов тяжелых и цветных металлов | 1987 |

|

SU1585357A1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНЫХ ВОД ОТ СОЛЕЙ МЕТАЛЛОВ | 1997 |

|

RU2133708C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ЭЛЕМЕНТА ИЗЛОЖНИЦЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, ИЗГОТОВЛЕННОГО ИЗ МЕДИ ИЛИ МЕДНОГО СПЛАВА | 1997 |

|

RU2177857C2 |

Изобретение относится к технологии нанесения защитных покрытий и может быть использовано в процессах рафинирования электролитов и в гидрометаллургии для очистки растворов из ионов железа. Цель изобретения - создание непрерывной безотходной технологии за счет возврата никеля в технологический цикл. Способ включает очистку электролита пропусканием через катионит, содержащий фосфорно-кислые группы, при расходе электролита 0,2-2,0 мл/мин.см2, прямоточную промывку катионита 5-10%-ным раствором серной кислоты с возвратом первых двух-пяти колоночных объемов регенерата на стадию никелирования, а оставшихся колоночных объемов в регенерационный бак для повторной регенерации, противоточную промывку сорбента 15-20%-ным раствором серной кислоты с последующим доукреплением его и направлением на стадию травления поверхности. 3 ил., 3 табл.

Таблица 2

1475У528

ТаблицаЗ

Концентрация серной кислоты, %

25 Частичное

сорбента

203

155

109

517

С/С0 10

US

Л А

XX

V

2W

Я Физ.1

Количество колоночных объемов, необходимых для вымывания основной части сорбированного железа

Объем раствора цл/мл 0(ъем ионияга

Фиг.2

1 2345 67

Объем раствора,

Объем ионит

C,ffr/M/f 50,0

ЩО ЩО ЩО 10,0

Объем раствора,

Объем ионит

I

| Борбат В.Ф | |||

| и др | |||

| Новые процессы в металлургии никеля и кобальта | |||

| М.: Металлургия, 1976, с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Кудрявцев А.Т | |||

| и др | |||

| Блестящее никелирование, М.: Росгизместпром, 1951, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1989-04-30—Публикация

1986-11-28—Подача