Изобретение относится к гидрометаллургии цветных металлов, а именно к способу десорбции металла с насыщенного сорбента, и может быть использовано в гальванотехнике для оформления замкнутого безотходного (по металлу) производства, при решении экологических задач.

Известны способы десорбции металлов, в частности никеля, меди, цинка с насыщенного сорбента путем обработки растворами кислот /1 - 5/, солей /3, 6, 7/, смешанными растворами кислот и солей /8, 9/, солей и щелочей /10, 11/, а также последовательной обработкой растворами соли и кислоты /12/. Однако ни один из известных способов не позволяет использовать элюаты без дополнительной их переработки в гальванотехнике для оформления замкнутого безотходного (по металлу) производства, т.е. возврата элюата в качестве металлсоставляющей солевой компоненты электролита непосредственно после элюирования в электрохимическую ванну. Как правило, регенерация металла из элюата заключается в получении продуктов регенерации в виде чистых солей металлов, пригодных для повторного использования в производстве с целью приготовления заново и корректировки работающих электролитов /13/, что сопровождается дополнительными технологическими стадиями (цементация, осаждение, электролиз, ионообменная обработка), каждая из которых выполняется в несколько стадий. Например, медь, как правило, регенерируют кристаллизацией /13/, основанной на ограниченной растворимости ее солей в водном растворе серной кислоты: при увеличении концентрации последней растворимость сульфата меди уменьшается - при охлаждении выпадают кристаллы соли. Для извлечения цинка используют комбинированный катионито-анионитный метод /14/: фильтрат-элюат, полученный десорбцией цинка с насыщенного катионита КУ-2 фильтрованием раствором хлористого натрия, направляют на анионит АВ-17 в CI-форме, где цинк поглощается в виде анионного комплекса; после регенерации анионита водой цинк (в виде хлорида) возвращают в производство. Десорбцию никеля с насыщенного катионита КУ-2 рекомендуют /15/ проводить 10%-ными растворами серной кислоты или сульфата натрия; при этом первые порции сернокислого элюата-концентрата направлять на электродиализную переработку, бедные никелем элюаты - на повторную обработку насыщенного катионита.

Наиболее близким к предполагаемому является способ /5/, при котором элюирование меди с насыщенных ею ионитов АВ-16Г и АНКБ-7 проводили 27 - 30%-ной серной кислотой. При десорбции 60 - 70% сорбированной меди выводилось первыми 0,5 - 0,7 объемами элюата-концентрата состава, г/л: 40 - 50 Cu, 50 - 65 H2SO4; остальные 2-3 объема бедного по меди элюата использовали в качестве оборотного. Из элюата-концентрата с привлечением традиционной технологии автоклавного восстановления извлекали электролитный медный порошок; серная кислота в процессе выделения меди регенерировалась и возвращалась в оборот. Способ позволяет извлекать медь в виде металла, что весьма усложняет процесс ее возврата в гальваническое производство, так как электролиты представляют собой в основном сложные по составу водные солевые системы.

Задачей настоящего изобретения является разработка способа десорбции металлов с насыщенных сорбентов с получением товарного электролита заданного состава в одну технологическую стадию, что значительно упрощает создание и оформление замкнутой безотходной (по металлу) технологии нанесения покрытий электрохимическим способом за счет возврата сорбированного-десорбированного металла без дополнительной переработки элюатов-концентратов в основное производство - гальваническую ванну.

Техническим результатом изобретения является упрощение возврата 56 - 99% сорбированного металла после десорбции (первые 1-2 объема элюата, богатые металлом) в виде товарного электролита в гальваническую ванну; оформление замкнутого безотходного (по металлу) гальванического производства с использованием бедных (по металлу) элюатов в качестве элюентного раствора.

Технический результат достигается тем, что десорбцию металла с насыщенного сорбента проводят элюентным раствором состава, идентичного составу солевой компоненты товарного электролита, содержащего соли натрия и (или) аммония, доукрепленного эквивалентным содержанию металла в товарном электролите количеством солей натрия и (или) аммония с анионом, одноименным аниону металлсодержащего компонента товарного электролита с использованием бедных (по металлу) элюатов в качестве элюента насыщенного сорбента.

Отличительными признаками изобретения являются: использование в качестве элюента раствора, идентичного по составу и концентрациям солевой компоненте товарного электролита, доукрепленного эквивалентным содержанию металла в товарном электролите количеством солей натрия и (или) аммония с анионом, одноименным аниону металлсодержащего компонента товарного электролита с использованием бедных (по металлу) элюатов в качестве элюирующего раствора. Эти отличительные признаки являются существенными, т.к. позволяют упростить процесс возврата сорбированного-десорбированного металла в гальваническую ванну и оформление замкнутой безотходной (по металлу) технологии гальванического производства. Предложенный способ приготовления состава элюирующего раствора является наиболее оптимальным, т.к. только применение такого раствора для десорбции металла с насыщенного сорбента позволяет получить 1-2 объема элюата-концентрата состава, идентичного составу товарного электролита, и возвратить их без дополнительной обработки в основное производство. Упрощение процесса происходит также за счет многократного использования бедных элюатов в качестве элюирующего раствора, что и обеспечивает практически безотходное (по металлу) производство.

Экспериментально установлено, что товарные электролиты заданного состава, содержащие менее 50 г-ион/л основного металла и солевую компоненту из солей натрия и (или) аммония, можно регенерировать обработкой насыщенных сорбентов специально приготовленными элюирующими растворами. При определении состава такого элюирующего раствора следует исходить из заданного состава товарного электролита с учетом того, что катионы натрия и (или) аммония в процессе прохождения элюентного раствора через слой насыщенного металлом катионита обмениваются на катионы сорбированного металла в эквивалентном соотношении, а концентрация внесенных с солями натрия и (или) аммония анионов остается практически без изменения. Состав такого элюирующего раствора состоит из состава солевой составляющей товарного электролита с внесением дополнительного количества на единицу объема солей натрия и (или) аммония в эквивалентном относительно содержанию основного металла в товарном электролите соотношении. Для предотвращения увеличения компонентности сложной системы, каковой является товарный электролит, соли натрия и (или) аммония берутся с одноименными относительно металлсоставляющей компоненты товарного электролита анионом. Также установлено, что товарные электролиты, содержащие более 50 г-ион/л металла, не могут быть получены в сколько-нибудь значимом для производства количестве предлагаемым способом, что, по-видимому, ограничено теоретической емкостью сорбентов.

Способ осуществляется следующим образом. Исходя из состава товарного электролита и концентраций его компонентов, определяют состав и концентрации компонентов элюирующего раствора, готовят его растворением рассчитанного количества солей в воде в фиксированном объеме; проводят дробное элюирование; определяют содержание ионов металла в последовательных частях элюата; определяют (по результатам анализа) объем элюата-концентрата, концентрация которого по металлу идентична концентрации металла в товарном электролите; этот объем элюата-концентрата после добавления недостающих компонентов направляют в качестве товарного электролита в гальваническую ванну; оставшийся элюат, бедный по металлу, используют в качестве элюента повторно с получением товарного электролита, чем и достигается практическая безотходность (по металлу) предлагаемого способа. Так, для получения из Ni-содержащего катионита КУ-2 товарного никелевого электролита заданного состава /16/, г/л:

Сернокислый никель NiSO4 • 7H2O - 75 (15,7 г-ион/л Ni2+)

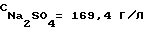

Сернокислый натрий Na2SO4

10H2O - 50 (22,0 г/л Na2SO4)

Борная кислота - 25

Хлористый натрий - 10

содержащего 15,7 г-ион/л никеля, готовится элюирующий раствор, в одном литре которого кроме 50 г Na2SO4 • 10H2O (22,0 г Na2SO4) и 10 г NaCl дополнительно содержится Na2SO4 в количестве, эквивалентном концентрации сульфата никеля в товарном электролите заданного состава, т.е. 37,9 г Na2SO4. Результаты элюирования никеля со смолы элюирующим раствором, содержащим согласно расчету 10 г/л хлористого натрия и 59,9 г/л Na2SO4 (22 + 37,9), представлены в таблице. При этом слой Ni-смолы КУ-2 в колонке объемом 120 мл, содержащий 5,0530 г-ион никеля, после спуска воды промывали n раз элюирующим раствором (10 г/л NaCl и 59,9 г/л Na2SO4), определяли его расход на полное извлечение металла из сорбента; на выходе из колонки фиксировали объем элюата (Vi), содержание в нем никеля (C

Пример 1. Десорбцию никеля с насыщенного сорбента КУ-2 ведут следующим образом. Через слой (120 мл) Ni-смолы, содержащей 4,5240 г-ион никеля, пропускают элюирующий раствор с  (112,5 + 56,9). В результате получают 180 мл (1,5 объема колонки) элюата концентрата с CNi= 23,5 г-ион/л, что соответствует концентрации никеля в товарном электролите нанесения никеля на цинковые отливки, имеющего состав /17/, г/л:

(112,5 + 56,9). В результате получают 180 мл (1,5 объема колонки) элюата концентрата с CNi= 23,5 г-ион/л, что соответствует концентрации никеля в товарном электролите нанесения никеля на цинковые отливки, имеющего состав /17/, г/л:

Сернокислый никель NiSO4 • 7H2O - 112,5 (23,5 г-ион/л Ni2+)

Сернокислый натрий Na2SO4 - 112,5

Хлористый аммоний - 22,5

Борная кислота - 15

К этому объему элюата-концентрата (180 мл) добавляют 4,05 г хлористого аммония и 2,7 г борной кислоты; с полученным товарным электролитом возвращают в гальваническую ванну 94,2% сорбированного-десорбированного никеля. 240мл (2 объема колонки) бедного по металлу элюата (CNi ≈ 1,1 г-ион/л) используют в качестве элюента для снятия никеля с новой порции насыщенного сорбента. Смолу в Na-форме после промывки водой вновь используют для сорбции никеля из промывных вод.

Пример 2. Для получения металлсоставляющей и солевой компоненты товарного электролита никелирования состава /18/, г/л:

Сернокислый никель NiSO4 • 7H2O - 200 - 240 (41,8 - 50,2 г-ион/л Ni2+)

Сернокислый натрий Na2SO4 • 10H2O - 100 - 150

Хлористый натрий - 10 - 15

Борная кислота - 20

через 120 мл Ni-смолы КУ-2, содержащей 5,8368 г-ион никеля, пропускают при 40 - 45oC элюирующий раствор состава 145,3 - 187,5 г/л Na2SO4 и 10 - 15 г/л NaCl. К 120 мл (один объем колонки) элюата-концентрата, содержащего 44,9 г-ион/л никеля, прибавляют 1,2 г борной кислоты, с полученным товарным электролитом возвращают 87,1% сорбированного-десорбированного металла в электролитическую ванну. Бедные элюаты (CNi ≈ 1-2 г-ион/л) используют повторно. Смолу КУ-2 в Na-форме промывают 1-2 объемами воды и вновь используют для сорбции ионов никеля из промывных вод.

Пример 3. Для получения металлсоставляющей и солевой компоненты товарного электролита блестящего меднения, имеющего состав /18/, г/л:

Сернокислая медь CuSO4 • 5H2O - 100 - 125 (25,5 - 31,8 г-ион/л Cu2+)

Сернокислый натрий Na2SO4 • 10H2O - 45 - 60

Сернокислый аммоний - 45 - 60

Этилендиамин - 40 - 60

через слой Cu-смолы КУ-2 в колонке объемом 120 мл, содержащей 6,4360 г-ион меди, пропускают элюентный раствор, содержащий 113 - 126 г/л сернокислого аммония; к 180 мл (1,5 объема колонки) элюата-концентрата (CCu = 25,5 - 30,1 г-ион/л) добавляют 8,1 - 10,8 г Na2SO4 и 7,2 - 10,8 г этилендиамина; с полученным товарным электролитом в основное производство возвращают 71 - 84% металла. Бедный элюат (3-4 объема колонки с CCu = 0,2 - 0,5 г-ион/л) используют повторно для элюирования меди с новой порции сорбента после его насыщения. Катионит КУ-2 в NH4-форме используют для сорбции ионов меди из промывных вод.

Пример 4. Для получения металлсоставляющей и солевой компоненты товарного электролита полублестящего медного покрытия состава /16, с. 113/, г/л:

Сернокислая медь CuSO4 • 5H2O - 90 (22,9 г-ион/л Cu2+)

Азотнокислый аммоний - 40

Сернокислый аммоний - 80

22%-ный аммиак - 180 мл/л

через слой Cu-смолы КУ-2 в колонке объемом 120 мл, содержащей 6,2270 г-ион меди, пропускают элюирующий раствор, содержащий 40 г/л азотнокислого аммония и 127 г/л сернокислого аммония. К 1,9 объемам колонки (228 мл) элюата-концентрата (CCu = 27,1 г-ион/л добавляют 41 мл 22%-ного аммиака; с полученным товарным электролитом возвращают 99,2% сорбированного-десорбированного металла в основное производство. Два объема колонки бедного элюата (CCu ≈ 0,2 г/л) используют в качестве элюирующего раствора повторно. Смолу в NH4-форме после промывки водой используют для сорбции ионов меди из промывных вод.

Пример 5. Для получения металлсоставляющей и солевой компоненты товарного цинкового электролита состава /16, с.82/, г/л:

Сернокислый цинк ZnSO4 • 7H2O - 120 - 150 (27,1 - 34,1 г-ион/л Zn2+)

Диспергатор НФ - 50 - 100 мл/л

Хлористый аммоний - 200 - 250

Уксусная кислота (или уксуснокислый аммоний) - 30 - 35

через слой Zn-смолы КУ-2 в колонке объемом 100 мл, содержащей 6,2570 г-ион цинка, пропускают элюирующий раствор состава 200 - 250 г/л хлористого аммония и 55-69 г/л сернокислого аммония; к 200 мл (два объема колонки) элюата-концентрата (CZn= 30,8 г-ион/л) добавляют рассчитанное количество диспергатора НФ, уксусной кислоты (или уксуснокислого аммония) и возвращают в основное производство 98,5% сорбированного-десорбированного металла. Бедный элюат (200 мл, CZn = 0,5 г-ион/л) используют в качестве элюента с получением товарного электрорлита. Сорбент КУ-2 в NH4-форме после промывки водой используют для сорбции ионов цинка.

Таким образом, предложенный способ позволяет без дополнительной переработки элюатов-концентратов возвращать в основное производство за один цикл 56 - 99% сорбированного-десорбированного металла, упрощает оформление замкнутого безотходного (по металлу) гальванического производства и решение экологических задач.

Источники информации:

1. Иониты в цветной металлургии./// Под ред. К.Б. Лебедева. М.: Металлургия. 1975.

2. А.с. N 1458405, 1989; а.с. N 1475952, 1989.

3. Патент США N 3380804, 1969.

34. Ионный обмен в металлургии и очистке сточных вод. // Алма-Ата, 1972 ("Казмеханобр". Сю. N 10), с.39.

5. Экстракция и сорбция в металлургии никеля, кобальта и меди. М.: Цветметинформация. 1970, с. 945.

6. Материалы Всесоюзного совещания по очистке сточных вод предприятий химических волокон. Киев. Госгориздат. 1963. с. 183.

7. В. А. Деревянкин и др.// Известия вузов. Сер. "Цветная металлургия". 1981, N 3, с.47 - 50.

8. И.Н. Плаксин и др. // ДАН СССР, 1959, т. 129, N 6, с.1351; т. 124, N 1, с.153 - 154.

9. В.Б. Пименов и др. // Цветная металлургия (Бюл. ин-та "Цветметинформация"). 1972, N 4, с.28.

10. Очистка сточных и оборотных вод предприятий цветной металлургии. // М., Металлургия, 1971 ("Казмеханобр". Сб. N2), с.74.

11. И.В.Ханов и др. //Тезисы докл. Всесоюзной конф. "Химия и технология редких, цветных металлов и солей". Фрунзе, 1986, с.56.

12. А.с. СССР N 437421, 1972.

13. Гальванотехника. Справочник // Под ред. А.М. Гинберга и др. М.: Металлургия, 1987, с.702.

14. С.М. Балакин и др.// Ионообменные материалы в народном хозяйстве. М. : Издательство ВДНХ СССР, 1977, с.75.

15. А. Е. Оренштейн // Защита окружающей среды и техника безопасности в гальваническом производстве. Материалы семинара. М.: 1982, с.65.

16. А. М. Ямпольский и др. // Краткий справочник гальванотехника. Л.: "Машиностроение", 1972, с.81.

17. Спр. руководство по гальванотехнике // Под ред. В.И.Лайтера. М.: "Металлургия", 1972, ч. 1, с.396.

18. Справочник химика. М. - Л.: "Химия", т. V, 1966, с.944 - 946.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСОРБЦИИ НИКЕЛЯ | 1995 |

|

RU2103389C1 |

| СПОСОБ УТИЛИЗАЦИИ НИКЕЛЯ | 1995 |

|

RU2103390C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ | 1999 |

|

RU2172644C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНЫХ ВОД ОТ СОЛЕЙ МЕТАЛЛОВ | 1997 |

|

RU2133708C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ | 1997 |

|

RU2111272C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141376C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 2000 |

|

RU2200204C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ ОТ СЕРНОЙ КИСЛОТЫ | 1999 |

|

RU2152256C1 |

| СПОСОБ ДЕСОРБЦИИ РЕНИЯ | 2006 |

|

RU2321615C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОРИСТЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2103766C1 |

Изобретение может быть использовано в гальванотехнике для оформления замкнутого безотходного (по металлу) производства, при решении экономических задач. Для упрощения возврата 56-99% сорбированного из промывных вод металла в электролитическую ванну обработка насыщенного металлом сорбента проводится элюирующим раствором из смеси солей натрия и (или) аммония с получением элюата-концентрата, состав которого после внесения недостаточных компонентов соответствует составу товарного электролита, упрощается возврат сорбированного металла после десорбции в виде товарного электролита в гальваническую ванну. 2 з.п. ф-лы, 1 табл.

| Экстракция и сорбция в металлургии никеля, кобальта и меди | |||

| - М.: Цветмет информация, 1970, с.945 | |||

| US 4042665 A, 16.08.77 | |||

| Преобразователь кодов с иррациональным положительным основанием в коды с иррациональным отрицательным основанием | 1988 |

|

SU1566486A1 |

| U S 3849534 A, 19.11.74 | |||

| 0 |

|

SU287302A1 | |

| СПОСОБ РЕГЕНЕРАЦИИ НИКЕЛЯ ИЗ РАСТВОРОВ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ | 0 |

|

SU354013A1 |

Авторы

Даты

1998-07-27—Публикация

1997-07-15—Подача