1. Область техники

Изобретение относится к прокатному производству и может быть использовано при производстве холоднокатаной ленты преимущественно толщиной 0,10÷0,50 мм, обладающей повышенными прочностными (σΒ не менее 1765 Н/мм2) свойствами, из прецизионного сплава 14Х6Н4ГДМТ применяемой для изготовления коррозионностойких в ряде сред и теплостойких упругих элементов, работающих до температуры +250°С. Способ изготовления холоднокатаной ленты из прецизионного сплава 14Х6Н4ГДМТ, включает выплавку сплава в вакуумной индукционной печи, ковку на сутунку ≠55×250×500 мм, механическую обработку, горячую прокатку на лист толщиной 3,4 мм, термическую обработку, травление, раскрой, сварку, смотку в рулон, и холодную прокатку за 4÷5 проходов с суммарным относительным обжатием в диапазоне 85÷96%, при этом между операциями холодного деформирования выполняют термическую обработку ленты.

2. Предшествующий уровень техники

Известен «Способ производства холоднокатаной ленты из низкоуглеродистых марок стали» (Патент RU 2366729 (C21D 8/04, 2008). Способ включает включающий удаление окалины с поверхности горячекатаного подката травлением, холодную прокатку на непрерывном стане с суммарным относительным обжатием 67-70% и последующую термообработку. Недостатком известного способа является сложность обеспечения в тонкой холоднокатаной ленте комплекса механических свойств, обеспечивающих бездефектную металлопродукцию.

Известен «Способ изготовления холоднокатаной ленты из низкоуглеродистой стали» (Патент RU №2381844 (В21В 1/28), 2008), включающий удаление окалины с поверхности горячекатаного подката травлением, холодную прокатку на непрерывном стане и последующий ступенчатый рекристаллизационный отжиг рулонов, характеризующийся тем, что производят предварительную термообработку горячекатаного травленого подката при температуре 560-590°С продолжительностью 9-11 ч, а холодную прокатку термообработанного подката производят с суммарным относительным обжатием 72-76%. Недостатком известного способа является его малая универсальность и невозможность применения при выполнении заказов на ленту толщиной 0,10÷0,50 мм.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ производства холоднокатаной полосы из углеродистой стали» (Патент RU №2371264 (В21В 1/36, 2007), включающий холодную прокатку в одноклетьевом реверсивном стане, отжиг и продольную порезку полосы режущими средствами, при этом прокатку полосы толщиной до 1,7 мм производят с обжатием до 35-40% и промежуточным отжигом, последующую прокатку полосы толщиной до 0,45 мм - с обжатием 61-75% и промежуточным отжигом, последующую прокатку полосы толщиной до 0,22 мм - с обжатием 41-65% и промежуточным отжигом, последующую прокатку полосы толщиной 0,1 мм - с обжатием 50% и промежуточным отжигом, после прокатки полосы конечной толщины проводят окончательный отжиг, при этом обжатие между последним промежуточным и окончательным отжигами составляет 6-52%. Недостатком способа по прототипу является то, что его использование не обеспечит получение в полной мере комплекса механических свойств для ленты из прецизионного сплава 14Х6Н4ГДМТ.

3. Сущность изобретения

3.1. Постановка технической задачи

Задачей настоящего изобретения является разработка технологии выплавки, горячего и холодного передела, обеспечивающей повышение прочностных свойств.

Результат решения технической задачи

Решение задачи достигается выплавкой в вакуумной индукционной печи с последующей ковкой на сутунку, горячей прокаткой листа и холодной прокаткой ленты за 4÷5 проходов с суммарным относительным обжатием в диапазоне 85÷96%, при этом между операциями холодного деформирования выполняют термическую обработку.

3.2. Отличительные признаки

В отличие от известного технического решения, включающего холодную прокатку, отжиг, продольную порезку, при этом прокатку производят за несколько обжатий с промежуточными отжигами; в заявленном техническом решении осуществляют выплавку сплава в вакуумной индукционной печи, ковку на сутунку, механическую обработку, горячую прокатку на лист толщиной 3,4 мм, термическую обработку, травление, раскрой, сварку, смотку в рулон, и холодную прокатку за 4÷5 проходов с суммарным относительным обжатием в диапазоне 85÷96%, при этом между операциями холодного деформирования выполняют термическую обработку ленты.

Выплавку сплава в вакуумной индукционной печи осуществляют с использованием электромагнитного перемешивания (ЭМП): после полного расплавления шихтовых материалов при температуре расплава (1520-1540)°С и после присадок алюминия, мишметалла (церия) и ферросилиция по расчету.

Далее в печь вводят аргон на 70÷100 мм. рт. ст. и присаживают расчетные количества марганца, электродного боя и титана. После усвоения последней присадки производят ЭМП и осуществляют разливку при температуре металла (1550÷1570)°С в изложницы.

Ковку слитков на сутунку ≠55×250×500 мм проводят на прессе по маршруту деформации с относительными обжатиями 1,2 и дальнейшим охлаждением на воздухе, при этом температура конца ковки не менее 850°С.

После механической обработки полученные сутунки подвергают горячей прокатке на листы толщиной 3,4 мм на стане «Кварто 1000» предварительно нагрев их в карусельной печи по режиму:

- температура в зоне посадки не более 1100°С;

- температура в зоне выдачи не более 1120°С;

- продолжительность нагрева не менее 50 минут.

Горячую прокатку сутунок проводят на листы ≠3,4×540 мм (под полосу ≠3,4×170 мм) за 8÷10 обжатий с суммарным относительным обжатием в диапазоне 90÷95%. В температурном интервале деформации: начало прокатки - 1000÷11200С и не менее 700°С конец прокатки.

Далее проводят термическую обработку листов в роликовой печи по режиму: 1000÷1100°С, не более 1,0 м/мин, воздух. Затем выполняют травление и раскрой на продольные полосы шириной 170 мм для последующей сварки и смотки в рулон.

При этом травление проводят по схеме: предварительное травление в кислотном растворе → промывка в проточной воде → щелочение → промывка в холодной воде → травление в кислотном растворе → промывка в холодной воде → отбелка в растворе азотной кислоты → промывка в проточной воде → промывка в горячей воде → сушка в печи.

Холодную прокатку рулонов с толщины 3,4 мм на 0,10÷0,50 мм производят за 4÷5 проходов с суммарным относительным обжатием в диапазоне 85÷96%, при этом между операциями холодного деформирования выполняют термическую обработку ленты в среде водорода при температуре 1100÷1120°С.

4. Описание изобретения

Материалы со строго заданным химическим составом и определенными механическими свойствами производятся в виде проволоки, лент, круглого проката.

Особые физические характеристики, точность в количестве легирующих элементов, минимум примесей, тщательная обработка изделий - ключевые показатели прецизионных сплавов.

Прецизионный сплав 14Х6Н4ГДМТ по способу упрочнения и физико-механическим свойствам можно классифицировать как деформационно-твердеющий.

Деформационно-твердеющие материалы используются в теплостойких и заводных пружинах; кернах электроизмерительных приборов; геодезических и гироскопических устройствах (для упругих элементов в микронных сечениях); плоских мембранах; упругих растяжках торсионов, работающих при высоких температурах в вакууме или среде инертных газов и водорода.

Общая схема производства холоднокатаной ленты из прецизионного сплава 14Х6Н4ГДМТ, следующая:

Вакуумная индукционная выплавка слитка → ковка на сутунку ≠55×250×500 мм, пресс 16МН → механическая обработка поверхности → горячая прокатка, лист ≠3,4×540 мм, стан «Кварто 1000» → термическая обработка → травление → раскрой на полосы ≠3,4×170 мм, сварка и смотка в рулон → холодная прокатка, лента толщиной 0,10÷0,50 мм.

Выплавку сплава 14Х6Н4ГДМТ в вакуумной индукционной печи осуществляют с использованием электромагнитного перемешивания: после полного расплавления шихтовых материалов при температуре расплава (1520÷1540)°С и после присадок алюминия, мишметалла (церия) и ферросилиция по расчету.

Далее в печь вводят аргон на 70÷100 мм. рт. ст. и присаживают расчетные количества марганца, электродного боя и титана. После усвоения последней присадки производят ЭМП и осуществляют разливку при температуре металла (1550÷1570)°С в изложницы.

Ковку слитков на сутунку ≠55×250×500 мм проводят на прессе по маршруту деформации с относительными обжатиями 1,2 и дальнейшим охлаждением на воздухе, при этом температура конца ковки не менее 850°С.

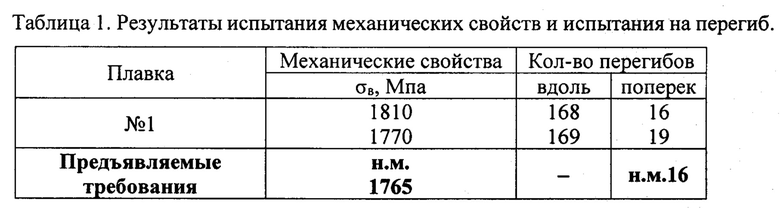

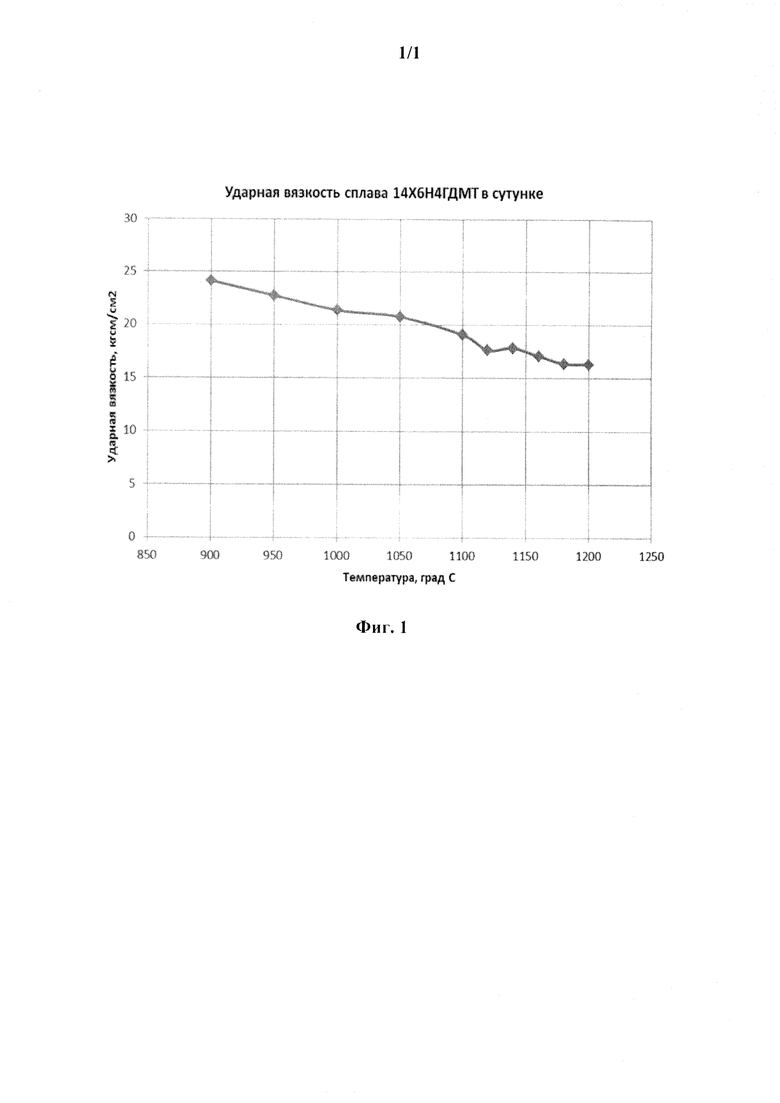

Пластичность металла удовлетворительная. Результаты испытаний на ударную вязкость представлены на графике (фиг. 1). Из графика на фиг. 1 следует, что металл обладает высокой пластичностью в интервале температур горячей деформации.

После механической обработки полученные сутунки подвергают горячей прокатке на листы ≠3,4×540 мм на стане «Кварто 1000» предварительно нагрев их в карусельной печи по режиму:

- температура в зоне посадки не более 1100°С;

- температура в зоне выдачи не более 1120°С;

- продолжительность нагрева не менее 50 минут.

Горячую прокатку сутунок проводят на листы ≠3,4×540 мм (под полосу ≠3,4×170 мм) за 8÷10 обжатий с суммарным относительным обжатием в диапазоне 90÷95%. В температурном интервале деформации: начало прокатки - 1000÷1120°С и не менее 700°С конец прокатки.

Далее проводят термическую обработку листов в роликовой печи по режиму: 1000÷1100°С, не более 1,0 м/мин, воздух. Затем выполняют травление и раскрой на продольные полосы шириной 170 мм для последующей сварки и смотки в рулон. При этом травление проводят по схеме: предварительное травление в кислотном растворе → промывка в проточной воде → щелочение → промывка в холодной воде → травление в кислотном растворе -»промывка в холодной воде → отбелка в растворе азотной кислоты → промывка в проточной воде → промывка в горячей воде → сушка в печи. Цвет поверхности листов после травления - светло-серый.

Холодную прокатку рулонов с толщины 3,4 мм на 0,10÷0,50 мм производят за 4÷5 проходов с суммарным относительным обжатием в диапазоне 85÷96%), при этом между операциями холодного деформирования выполняют термическую обработку ленты в среде водорода при температуре 1100÷1120°С. Чередование прокатки с отжигами позволяет обеспечить оптимальную микроструктуру металла ленты и необходимые для прокатки пластические свойства.

Использование предлагаемого способа позволяет изготовить холоднокатаную ленту из прецизионного сплава 14Х6Н4ГДМТ толщиной 0,10÷0,50 мм и обеспечить комплекс требований нормативной документации к готовой металлопродукции.

5. Пример конкретного выполнения (реализация способа)

В вакуумной индукционной печи было выплавлено 2 слитка прецизионного сплава 14Х6Н4ГДМТ весом 680 кг. Полученные слитки отковали на сутунку ≠55×250×500 мм, затем произвели механическую обработку, после чего осуществили горячую прокатку на лист ≠3,4×540×3000 мм. Далее полученные листы подвергли термической обработке и травлению. Затем произвели раскрой, сварку и смотку ленты в рулон.

Холодную прокатку рулонов с толщины 3,4 мм на 0,15 мм произвели по маршруту: 3,4→1,5→0,8→0,5→0,15 с суммарным относительным обжатием 96%, при этом между операциями холодного деформирования выполняли термическую обработку ленты в среде водорода.

Испытания механических свойств и испытания на перегиб изготовленной холоднокатаной ленты толщиной 0,15 мм проведены на образцах после термообработки по режиму: 350÷450°С, 2÷4 часа, воздух. Результаты представлены в таблице 1.

Использование предлагаемого способа позволяет изготовить холоднокатаную ленту из прецизионного сплава 14Х6Н4ГДМТ толщиной 0,10÷0,50 мм и обеспечить комплекс требований нормативной документации к готовой металлопродукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2018 |

|

RU2694098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВОВ С ВЫСОКОЙ ИНДУКЦИЕЙ МАГНИТНОГО НАСЫЩЕНИЯ | 1993 |

|

RU2094875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОСТРИКЦИОННОГО МАГНИТНО-МЯГКОГО СПЛАВА СИСТЕМЫ ЖЕЛЕЗО-АЛЮМИНИЙ | 1994 |

|

RU2103384C1 |

| Способ производства холоднокатаных стальных полос для упаковочной ленты | 2023 |

|

RU2814356C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА TI-6,5AL-2,5SN-4ZR-1NB-0,7MO-0,15SI | 2014 |

|

RU2569605C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве холоднокатаной ленты. Способ изготовления холоднокатаной ленты из прецизионного сплава 14Х6Н4ГДМТ толщиной 0,1-0,5 мм включает холодную прокатку, отжиг, продольную порезку, при этом прокатку производят за несколько обжатий с промежуточными отжигами. Осуществляют выплавку сплава в вакуумной индукционной печи, ковку на сутунку, механическую обработку, горячую прокатку на лист толщиной 3,4 мм, термическую обработку, травление, раскрой, сварку, смотку в рулон и холодную прокатку за 4-5 проходов с суммарным относительным обжатием в диапазоне 85-96%. Между операциями холодного деформирования выполняют термическую обработку ленты. В результате обеспечивается повышение прочностных свойств. 5 з п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления холоднокатаной ленты из прецизионного сплава 14Х6Н4ГДМТ толщиной 0,1-0,5 мм, включающий холодную прокатку, отжиг, продольную порезку, при этом прокатку производят за несколько обжатий с промежуточными отжигами, отличающийся тем, что осуществляют выплавку сплава в вакуумной индукционной печи, ковку на сутунку, механическую обработку, горячую прокатку на лист толщиной 3,4 мм, термическую обработку, травление, раскрой, сварку, смотку в рулон и холодную прокатку за 4-5 проходов с суммарным относительным обжатием в диапазоне 85-96%, при этом между операциями холодного деформирования выполняют термическую обработку ленты.

2. Способ по п. 1, отличающийся тем, что выплавку в вакуумной индукционной печи осуществляют с использованием электромагнитного перемешивания.

3. Способ по п. 1, отличающийся тем, что ковку слитков на сутунку осуществляют на прессе посредством деформации с относительными обжатиями 1,2 и дальнейшим охлаждением на воздухе, при этом температура конца ковки не менее 850°С.

4. Способ по п. 1, отличающийся тем, что нагрев сутунки перед горячей прокаткой на листы осуществляют по режиму: температура в зоне посадки не более 1100°С, температура в зоне выдачи не более 1120°С, продолжительность нагрева не менее 50 минут.

5. Способ по п. 1, отличающийся тем, что термическую обработку листов осуществляют в роликовой печи по режиму: 1000-1100°С, скорость не более 1,0 м/мин, воздух.

6. Способ по п. 1, отличающийся тем, что термическую обработку ленты между операциями холодного деформирования осуществляют в среде водорода при температуре 1100-1120°С.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2371264C2 |

| Самоустанавливающийся лабиринтный сальник | 1927 |

|

SU8321A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1999 |

|

RU2155645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2381844C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2012 |

|

RU2499640C1 |

| WO 1999043451 A1, 02.09.1999. | |||

Авторы

Даты

2021-10-19—Публикация

2020-10-28—Подача