J

Г

е

(Л

Јь 1

О О

1

4Ь

751

5 сообщена с системой смазочной среды. Камера 6 сообщена с системой подвода рабочей среды. Рабочий орган имеет гпдррцилиндры - псдкоаы (ГЦП) 7, напорную и сливную гидаолинин 8 и 9 и гидрораспредепитель 10, С отвалом 2 и толкающими брусьями ГЦП 7 связаны шарнирно. Гидрораспределитель 10 подключен к полостям ГЦП 7 и к напорной и сливной гпдролшшям 8 и 9. Система подвода рабочей среды выполнена из преобразователя давления 12, Последний имеет подпружиненный поршень 11t полости 13 и 14, Полость 3 сообщена с камерой б, Полость 14 сообщена через регулируемый гидродроссель (ГД) 15 с гидрораспределителем 10, Последний выполнен с возможностью сообщения поршневых полостей ПДП 7 в одной из позиции золотника с ГД 15 и штоковых полостей - с

6074

елизной гидролннией 9, Система подвода смазочной среды выполнена из пнев- моклапана 16, из регулируемого пнев- модросселя (ПД) 17 с гидроорганом управления 18 и из ресивера 20, Рабочая полость гидрооргана 18 сообщена через ГД 19 с поршнеными полостями ГЦП 7 и с камерой гидроуправления пневмоклапана 16, Ресивер 20 сообщен через ПД 17 и пневмоклапан 16 с камерой 5, При разработке вязкого материала в поршневых полостях ГЦП 7 увеличивается давление и открываются ПД 17 и пневмоклапан 16, Смазочная среда по ПД 17 поступает к соплам 3. При изменении эксплуатационных условий осуществляется настройка ГД 15 и ПД 17. Расход смазочной среды зависит от степени открытия ПД 17 и устанавливается автоматически в зависимости от нагрузки, 1 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Каналокопатель | 1985 |

|

SU1305269A1 |

| Скрепер с газовой смазкой ковша | 1986 |

|

SU1481336A1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2018 |

|

RU2709572C1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2020 |

|

RU2760655C1 |

| СКРЕПЕР | 2020 |

|

RU2760656C1 |

| Гидропривод бурильной машины | 1988 |

|

SU1596107A1 |

| Ковш скрепера для разработки мерзлого грунта | 1988 |

|

SU1548368A2 |

| Скрепер | 1985 |

|

SU1305264A1 |

| Гидравлический экскаватор для образования траншей под защитой тиксотропного раствора | 1987 |

|

SU1461841A1 |

| Гидравлическая система управления отвалом бульдозера | 1988 |

|

SU1612062A1 |

Изобретение относится к рабочим органам землеройно-транспортных машин. Цель - снижение расхода смазочной среды путем его автоматического регулирования в зависимости от нагрузки на рабочий орган. Рабочий орган содержит толкающие брусья 1 и полый отвал 2 с соплами 3 на рабочей поверхности. Полость отвала 2 разделена упругой мембраной 4 на сопловую и подпорную камеры 5 и 6. Камера 5 сообщена с системой подвода смазочной среды. Камера 6 сообщена с системой подвода рабочей среды. Рабочий орган имеет гидроцилиндры - подкосы (ГЦП) 7, напорную и сливную гидролинии 8 и 9 и гидрораспределитель 10. С отвалом 2 и толкающими брусьями ГЦП 7 связаны шарнирно. Гидрораспределитель 10 подключен к полостям ГЦП 7 и к напорной и сливной гидролиниям 8 и 9. Система подвода рабочей среды выполнена из преобразователя давления 12. Последний имеет подпружиненный поршень 11, полости 13 и 14. Полость 13 сообщена с камерой 6. Полость 14 сообщена через регулируемый гидродроссель (ГД) 15 с гидрораспределителем 10. Последний выполнен с возможностью сообщения поршневых полостей ГЦП 7 в одной из позиций золотника с ГД 15 и штоковых полостей со сливной гидролинией 9. Система подвода смазочной среды выполнена из пневмоклапана 16, из регулируемого пневмодросселя (ПД) 17 с гидроорганом управления 18 и из ресивера 20. Рабочая полость гидрооргана 18 сообщена через ГД 19 с поршневыми полостями ГЦП 7 и с камерой гидроуправления пневмоклапана 16. Ресивер 20 сообщен через ПД 17 и пневмоклапан 16 с камерой 5. При разработке вязкого материала в поршневых полостях ГЦП 7 увеличивается давление и открываются ПД 17 и пневмоклапан 16. Смазочная среда по ПД 17 поступает к соплам 3. При изменении эксплуатационных условий осуществляется настройка ГД 15 и ПД 17. Расход смазочной среды зависит от степени открытия ПД 17 и устанавливается автоматически в зависимости от нагрузки. 1 ил.

1

Изобретение относится к рабочим органам зеклеройно- транспортным машинам и может быть использовано для перемещения вязких материалов,

Цель изобретения - снижение рас- хода смазочной среды путем его автоматического регулирования в зависимости от нагрузки на рабочий орган.

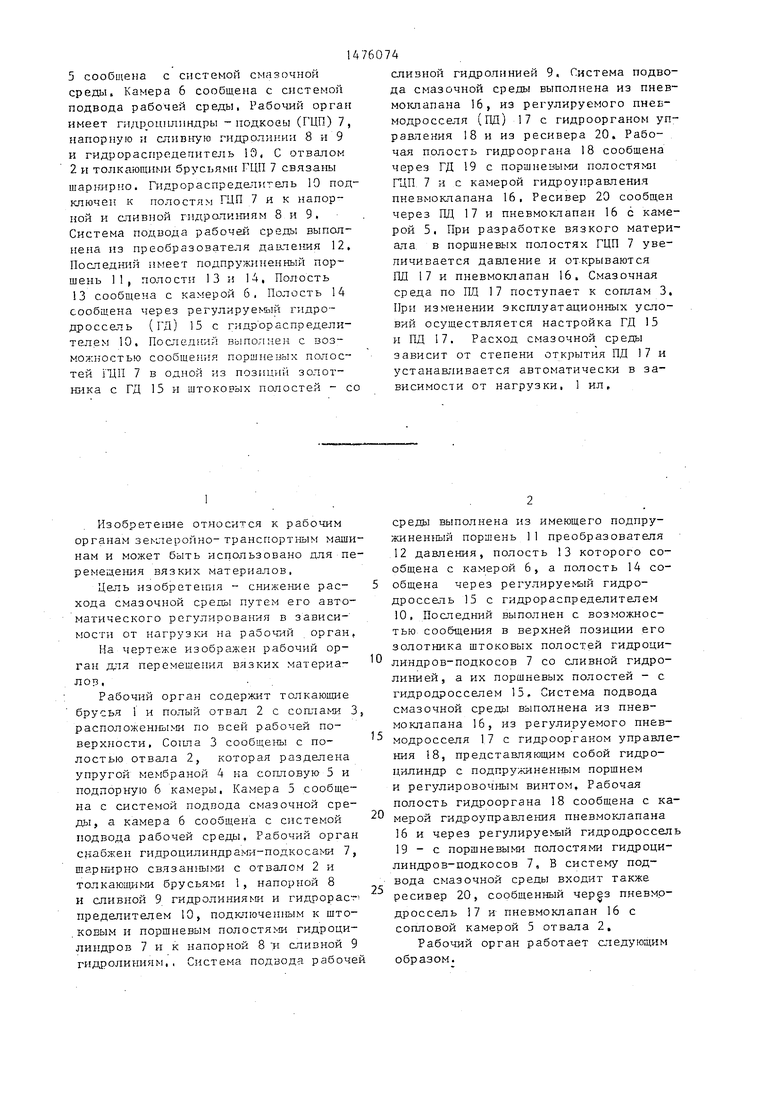

На чертеже изображен рабочий орган для перемещения вязких материалов,

Рабочий орган содержит толкающие брусья 1 и полый отвал 2 с соплами 3 расположенными по всей рабочей поверхности, Сопла 3 сообщены с полостью отвала 2, которая разделена упругой мембраной 4 па сопловую 5 и подпорную 6 камеры, Камера 5 сообщена с системой подвода смазочной среды, а камера 6 сообщена с системой подвода рабочей среды. Рабочий орган снабжен гидроцилиндрами-подкосами 7, шарнирно связанными с отвалом 2 и толкающими брусьями 1, напорной 8 и сливной 9 гидролиниями и гидрораст- пределителем 10, подключенным к што- ковым и поршневым полостями гидроцилиндров 7 и к напорной 8 и сливной 9 гидролиниям,, Система подвода рабочей

0

5

0

5

5

среды выполнена из имеющего подпружиненный поршень 11 преобразователя 12 давления, полость 13 которого сообщена с камерой 6, а полость 14 сообщена через регулируемый гидродроссель 15 с гидрораспределителем 10, Последний выполнен с возможностью сообщения в верхней позиции его золотника штоковых полостей гидроцилиндров-подкосов 7 со сливной гидролинией, а их поршневых полостей - с гидродросселем 15, Система подвода смазочной среды выполнена из пневмоклапана 16, из регулируемого пнев- модросселя 17 с гидроорганом управления 18, представляющим собой гидроцилиндр с подпружиненным поршнем и регулировочным винтом. Рабочая полость гидрооргана 18 сообщена с камерой гидроуправления пневмоклапана 16 и через регулируемый гидродроссель 19 - с поршневыми полостями гидроцилиндров-подкосов 7, В систему подвода смазочной среды входит также ресивер 20, сообщенный пневмо- дроссель 17 и пневмоклапан 16 с сопловой камерой 5 отвала 2.

Рабочий орган работает следующим образом.

14

В исходном положении рабочий орган не иоггытывает внешнего силового воздействия, поэтому в поршневых полостях гидроцилиндров-подкосов 7, перекрытых золотником гидрораспре

делителя 10 нет избыточного давления

рабочей жидкости. В рабочей полости органа 18 управления и в камере гидроуправления пневмоклапана 16 также нет избыточного давления и он закрыт а шток органа 18 управления выдвинут пружиной и устанавливает орган управления пневмодросселя 17 в положение Закрыто, Смазочная среда к рабочему органу не поступает. Вход преобразователя 12 давления соединен через гидродроссель 15 и гидрораспре делитель 10 со сливной гидролинией 9, а поршень опущен вниз.

Для перемещения материала золотник гидрораспределителя 10 опускают вниз в крайнюю верхнюю позицию и он соединяет штоковые полости гидроцилиндров-подкосов 7 со сливной гидролинией 9, а поршневые полости через гидродроссель 15 с полостью 14 преоб разователя 12 давления. С началом пе ремещения материала рабочим органом увеличивается величина внешнего силового воздействия, а следовательно, и величина давления рабочей жидкости в поршневых полостях гидроцилиндров- подкосов 7. Под действием указанного давления открывается пневмоклапан 16 и пневмодроссель 17. Количество смазочной рабочей среды, поступающий из ресивера 20 к рабочему органу через пневмодроссель 17, автоматически устанавливается с помощью органа 18 управления в соответствии- с величиной внешнего силового воздействия через давление рабочей жидкости в поршневых полостях гидроцилиндров- подкосов 7, Количество поступающей смазочной среды регулируется в соот- вествии с эксплуатационными условиями путем изменения упругости пружины органа 18 управления при помощи винта, Гидродроссель 19 выполняет функции фильтра, задерживающего высокочастотные колебания давления рабочей жидкости в гидролиниях управления. Увеличение внешнего силового воздействия и соответствующего ему давления рабочей жидкости в поршневых полостях гидроцилиндров-подкосов 7 обусловливает повышение давления в полости 14 преобразователя 12

60744

давления, поршень которого перемещается вверх, преодолевая усилие пружины, и повышает давление в подпор- ной камере 6 отвала, Мембрана 4 под действием указанного давления прижимается к внутренней поверхности отвала 2 и перекрывает сопла 3, Смазочная рабочая среда, поступающая из ре10 сивера 20 через пневмодроссель 17 и пневмоклапан 16 и сопловую полость 5, отжимает мембрану 4 и выходит через сопла 3 на наружную поверхность отвала, уменьшая силы тренкя матери15 ала по отвалу. Поскольку величина прижатия мембраны 4 е соплам 3 зависит от величины внешнего силового воздействия на рабочий орган, то и величина давления смазочной рабочей сре20 ды, необходимая для отжатия мембраны 4 и выхода упомянутой смазочной среды, также зависит от величины внешнего ситового воздействия. Чем больше величина внешнего силового воэдейст25 вия, тем больше величина давления .смазочной среды, поступающей через сопло 3 на наружную поверхность отвала,

После прекращения внешнего сило30 вого воздействия на рабочий орган все его элементы возвращаются в исходное положение, а магистраль смазочной г рабочей среды автоматически перекрывается пневмоклапаном 16,

35

Формула изобретения

Рабочее оборудование для перемещения вязких материалов, содержащее

40 толкающие брусья и полый отвал с соплами по всей рабочей поверхности, сообщенными с полостью отвала, которая разделена упругой мембраной на сопловую и подпорную камеры, сооб45 щенные с системами подвода соответственно смазочной и рабочей среды, отличающееся тем, что, с целью снижения энергозатрат путем автоматического регулирования сма5Q зочной среды в зависимости от нагрузки на рабочее оборудование, оно снабжено гидроцилиндрами-подкосами, шарнирно связанными с отвалом и тод- кающими брусьями, напорной и сливной

гг гидролиниями и гидрораспределителем, подключенным к штоковым и поршневым полостям гидроцилиндров- подкосов и к напорной и сливной гидролиниям, система подвела рабочей среды выполнена из имеющего подпружиненный поршень преобразователя давления, полость которого со стороны пружины сообщена с подпорной камерой отвала, а противоположная полость посредством первого регулируемого гидродросселя подключена к гидрораспределителю, выполненному с возможностью сообщения в одной из позиций его золотника штоковых полостей гидроцилиндров-подкосов со сливной гидролинией, а их поршеневых полостей - с первым регулируемым гидродросселем,

760746

система подвода смазочной среды выполнена из пневмоклапана с камерой гидроуправления, из регулируемого пневмодрОсселя с гидроорганом управления, рабочая полость которого сообщена с камерой гидроуправления пневмоклапана и посредством второго регулируемого гидродросселя - с порш- Ю невыми полостями гидроцилиндров-подкосов из ресивера, сообщенного через регулируемый пневмодроссель и пне- вмоклапан с сопловой камерой отвала . 15

| Рабочий орган бульдозера | 1985 |

|

SU1265258A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-04-30—Публикация

1987-05-08—Подача