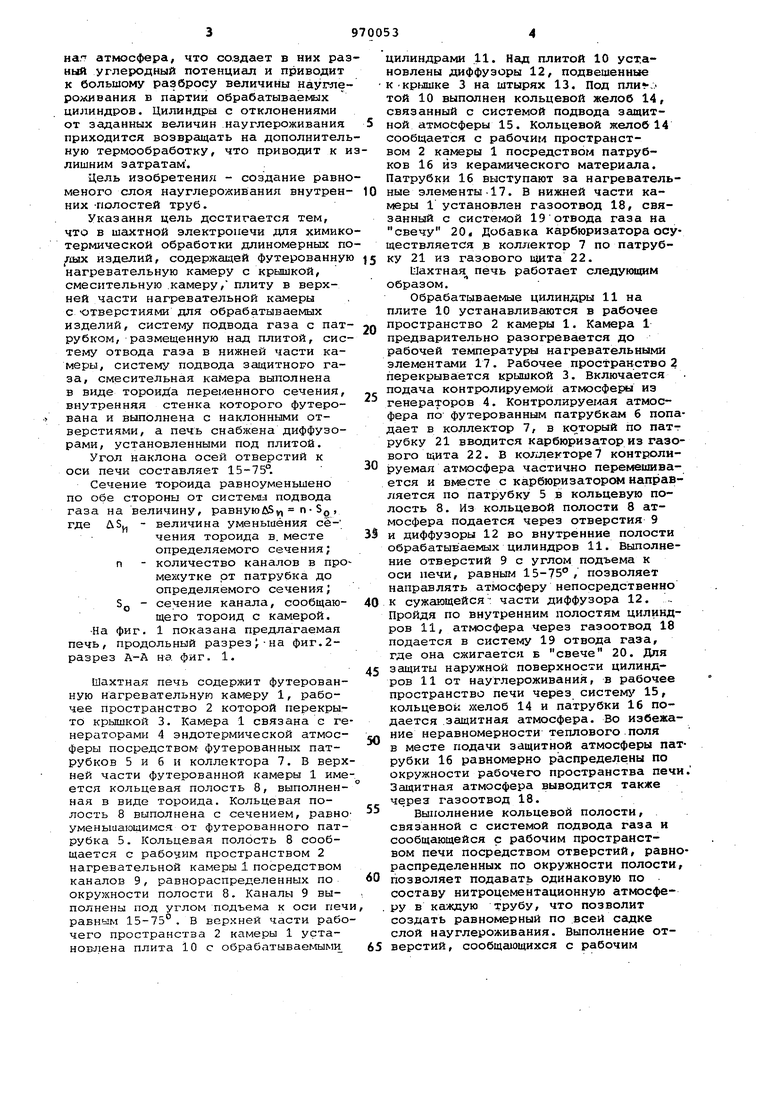

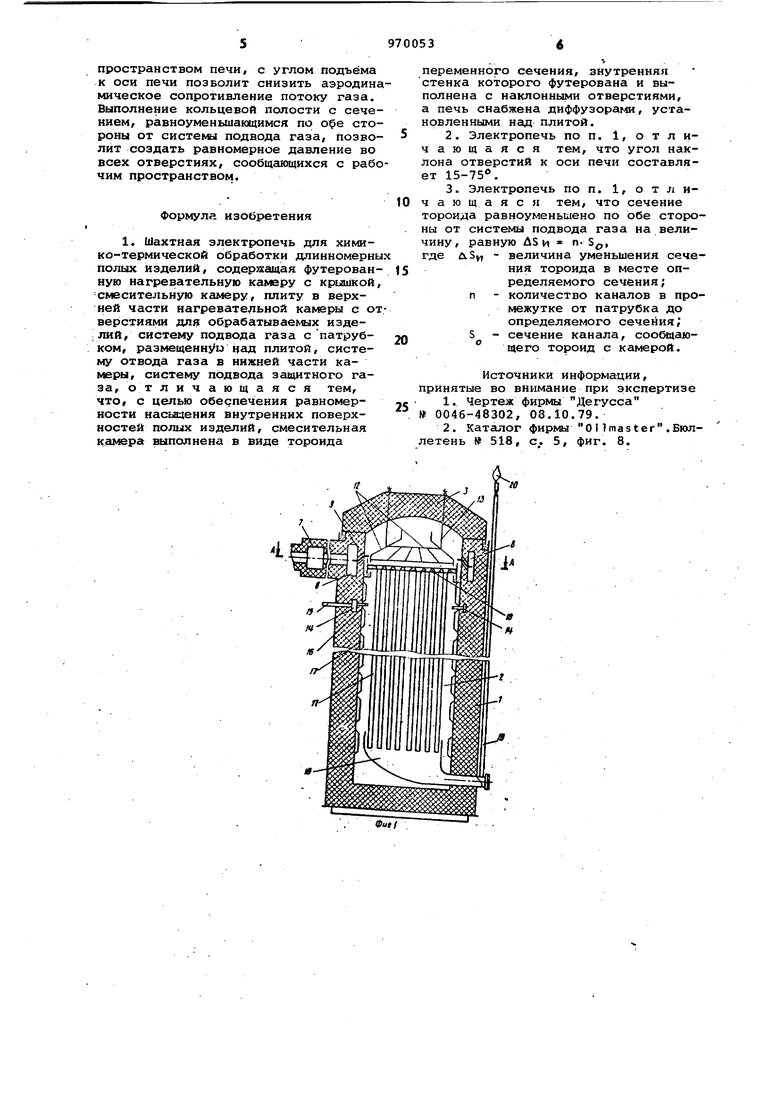

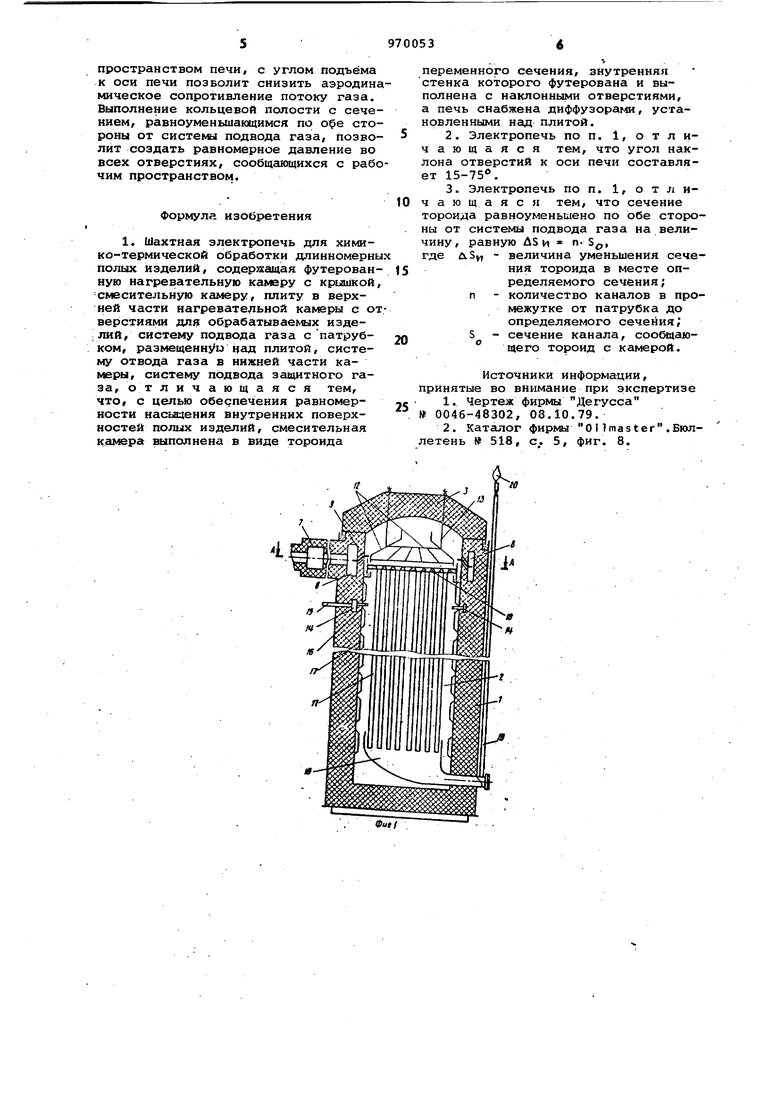

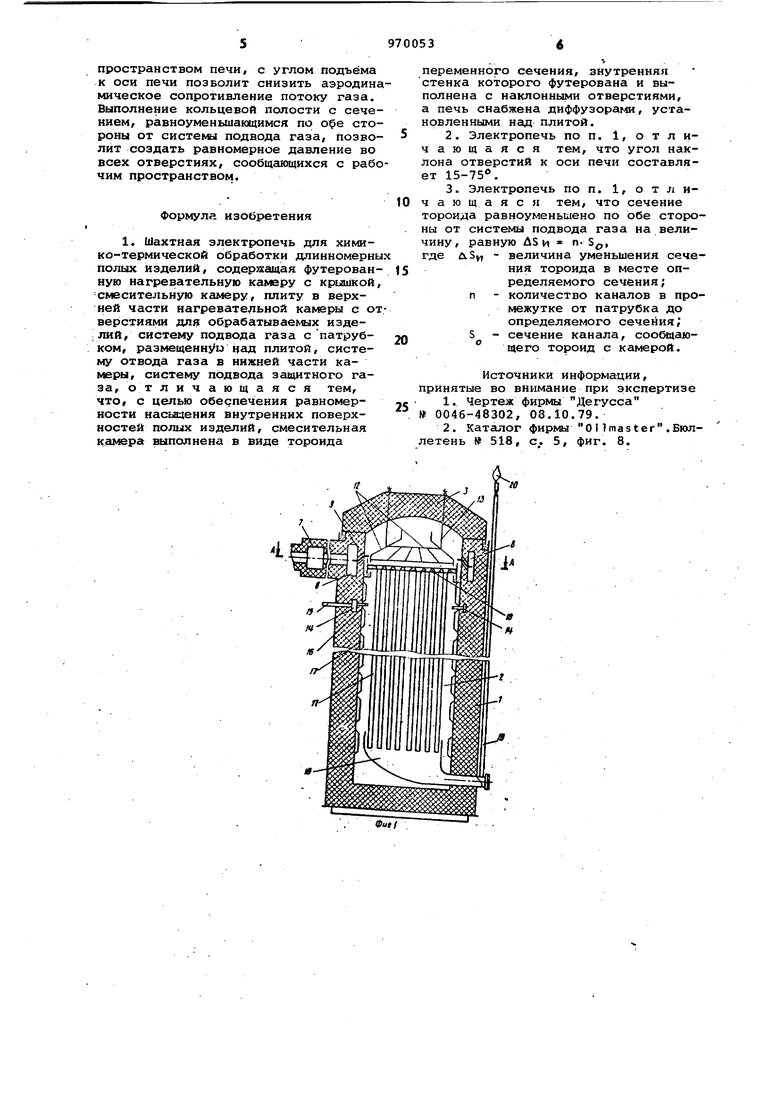

Изобретение относится к машиностроению, преимущественно нефтяному, в частности к устройствам химикогтермической обработки цилиндров скважинных насосов. Известна печь для термообработки ци линдров скважинных насосов, содержащая футерованную нагревательную камеру, рабочее пространство которой перекрыто крышкой. На крышке установлен печной вентилятор с направляющими элементами. В рабочем пространстве печи установлен муфель, внутри кото рого на специальных плитгис находятся обрабатываемые цилиндры. Система подвода и отвода технологического газа выполнена в верхней части :печи . Недостатком такой печи являе;гся то, что по длине обрабатываемого цилиндра нельзя создать равномерны слой насыщения как по глубине, так и по концентрации, что приводит к быстрому износу цилиндра в одном месте и к излишней хрупкости цилиндра в дру гом месте (где излишне глубокий слой и концентрация углерода). Устранить .неравномерность насыщения при такой конструкции печи трудно из-за невоз-можности создать печным вентилятором скорости атмосферы в пределах 5 10 м/с в пучке труб длиной до 7 м. Недостатком такой конструкции является тающее то, что химико-термической обработке подвергается частично и наружная поверхность цилиндра скважин ного насоса, что нарушает его гибкость , и соответственно срок службы насоса при такой обработке невелик. Наиболее близкой к предлагаемой является электропечь для химйко -тер{лической обработки цилиндров, содержащая футерованную нагревательную камеру, рабочее пространство которой перекрыто крышкой. На крышке устан Ьвлен калорифер, связанный с эндогазовыми установками. В нижней части нагревательной камеры установлен патрубок отвода газа на сжигание в свече Е2.. С целью создания равномерного слоя насыщения внутренней поверхности цилиндров в рабочее пространство печи необходимо вводить значительные объемл контролируемой атмосферы 250 400 MV при массе садки 4,0-5,0 т, для чего устанавливается параллельно группа газогенераторов. При работе группы газогенераторов во внутренние полости цилиндров подается несмешанна. атмосфера, что создает в них ра ный углеродный потенциал и приводит к большому разбросу величины наугле рош вания в партии обрабатываемых цилиндров. Цилиндры с отклонениями от заданных величин науглероживания приходится возвращать на дополнител ную термообработку, что приводит к лишним затратам , Цель изобретения - создание равн меного слоя науглероживания внутрен них -полостей труб. Указання цель достигается тем, что в шахтной электропечи для химик термической обработки длиномерных п лых изделий, содержащей футерованну нагревательную камеру с крЕ1 11цкой, смесительную .камеру, плиту в верхней части нагревательной камеры с -отверстиями для обрабатываемых изделий, систему подвода газа с пат рубком, размещенную над плитой, сис тему отвода газа в нижней части камеры, систему подвода защитного газа, смесительная камера выполнена в виде тороидХа переменного сечения, внутренняя стенка которого футерована и выполнена с наклонными отверстиями, а печь снабжена диффузорами, установленными под плитой. Угол наклона осей отверстий к оси печи составляет 15-75°. Сечение торОида равноуменьшено по обе стороны от системы подвода газа на величину, равнуюЛ5у, п-S , где uS( - величина уменьшения сёчения тороида в. месте определяемого сечения; п - количество каналов в про межутке от патрубка до определяемого сечения; SQ - сечение канала, сообщающего тороид с камерой. -На фиг, 1 показана предлагаемая печь, продольный разрезj-на фиг.2разрез А-А на фиг. 1. Шахтнак печь содержит футерованную нагревательную камеру 1, рабочее пространство 2 которой перекрыто крышкой 3. Камера 1 связана с ге нераторами 4 эндотермической атмосферы посредством- футерованных патрубков 5 и б и коллектора 7. В верх ней части футерованной камеры 1 име ется кольцевая полость 8, выполненная в виде тороида. Кольцевая полость 8 выполнена с сечением, равно уменьшающимся от футерованного патрубка 5. Кольцевая полость 8 сообщается с рабоу:им пространством 2 нагревательной камеры 1 посредством каналов 9, равнораспределенных по окружности полости 8. Каналы 9 выполнены под углом подъема к оси печ равным 15-75°. В верхней части рабо чего пространства 2 камеры 1 установлена плита 10 с обрабатываемыми цилиндрами 11. Над плитой 10 установлены диффузоры 12, подвешенные к .KpfjmKe 3 на штырях 13, Под той 10 выполнен кольцевой желоб 14, связанный с системой подвода защитной атмосферы 15. Кольцевой желоб 14 сообщается с рабочим пространством 2 камеры 1 посредством патрубков 16 из керамического материала. Патрубки 16 выступают за нагревательные элементы -17. В нижней части камеры 1 установлен газоотвод 18, связанный с систеглой 19отвода газа на свечу 20, Добавка карбюризатора осуществляется в коллектор 7 по патрубку 21 из газового щита 22. Шахтная печь работает слелунмцим образом. Обрабатываег-оые цилиндры 11 на плите 10 устанавливаются в рабочее пространство 2 камеры 1. Камера 1 предварительно разогревается до рабочей температуры нагревательными элементами 17. Рабочее пространство 2 перекрывается крышкой 3. Включается . подача контролируемой атмосферы из генераторов 4. Контролируемая атмосфера по футерованным патрубкам 6 попадает в коллектор 7, в который по пат-г рубку 21 вводится карбюризатор из газового щита 22. В ко/хлекторе7 контролируемая атмосфера частично перемешивается и вместе с карбюризаторе направляется по патрубку 5 в кольцевую полость 8. Из кольцевой полости 8 атмосфера подается через отверстия 9 и диффузоры 12 во внутренние полости обрабатываемых цилиндров 11. Выполнение отверстий 9 с углом подъема к оси печи, равным 15-75, позволяет направлять атмосферу непосредственно к сужающейся- части диффузора 12. .. Пройдя по внутренним полостям цилиндров 11, атмосфера через газоотвод 18 подается в систег 1у 19 отвода газа, где она сжигается в свече 20. Для защиты наружной поверхности цилиндров 11 от науглероживания, в рабочее пространство печи через систем 15, кольцевой желоб 14 и патрубки 16 подается .защитная атмосфера. Во избежание неравномерности теплового поля в месте подачи защитной атмосферы патрубки 16 равномерно р1аспределены по окружности рабочего пространства печи. Защитная атмосфера выводится также через газоотвод 18. Выполнение кольцевой полости, связанной с системой подвода газа и сообщающейся с рабочим пространством печи посредством отверстий, равнораспределенных по окружности полости, позволяет подавать одинаковую по составу нитроцементационную атмосферу в каждую трубу, что позволит создать равномерный по всей садке слой науглероживания. Выполнение отверстий, сообщающихся с рабочим пространством печи, с углом подъёма к оси печи позволит снизить аэродина мическое сопротивление потоку газа. Выполнение кольцевой полости с сечением, равноуменьшающимся по стороны от системы подвода газа. Позволит создать равномерное давление во всех отверстиях, сообщающихся с рабо чим пространством. Формула изобретения 1. Шахтная злектропечь для химико-термической обработки длинномерны полых изделий, содержащая футерованную нагревательную камеру с к(ликой смесительную камеру, плиту в верхней части нагревательной камеры с от вер стиями длг1 обрабатываеьшх изде:ЛИй, систему подвода газа с патрубком, размещенную цгш плитой, систему отвода газа в нижней части камеры, систему подвода защитного газа, отличающаяся тем, что, с целью обеспечения равномерности насьодения внутренних поверхностей полых изделий, смесительная камера выполнена в виде тороида переменного сечения, внутренняя стенка которого футерована и выполнена с наклонными отверстиями, а печь снабжена диффузорами, устанрвленшлми над плитой. 2.Электропечь по п. 1, о т л ичающаяся тем, что угол наклона отверстий к оси печи составляет 15-75. 3.Электропечь по п. 1, о т л ичающаяся тем, что сечение тороида равноуменьшено по обе стороны от системы подвода газа на величину, равную Д5и п- S, где iSv7 - величина уменьшения сечения тороида в месте определяемого сечения; п - количество каналов в промежутке от патрубка до определяемого сечения, S - сечение канала, сообщаю° щего тороид с камерой. Источники информации, принятые во внимание при экспертизе 1.Чертеж фирмы Дегусса № 0046-48302, 08.10.79. 2.Каталог фирмы О 11 master.Бюллетень № 518, с. 5, фиг. 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колпаковая печь для термообработки замасленных металлоизделий | 1986 |

|

SU1397512A1 |

| Газоподвод барабанной печи | 1980 |

|

SU916930A1 |

| Установка для нагрева бандажей при демонтаже и монтаже | 1975 |

|

SU556025A1 |

| Шахтная печь для химико-термической обработки | 1979 |

|

SU855350A1 |

| Электропечь для обжига углеродсодержащих материалов | 1987 |

|

SU1578424A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| Электропечь для химико-термической обработки внутренней поверхности труб | 1980 |

|

SU934183A1 |

| Туннельная электропечь с контролируемой атмосферой | 1989 |

|

SU1725049A1 |

| Способ химико-термической обработки изделий и устройство для его осуществления | 1980 |

|

SU939571A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

Авторы

Даты

1982-10-30—Публикация

1981-01-27—Подача