Изобретение относится к черной металлургии и может быть использовано, в частности, в конверторном про- .изводстве стали для контроля технологических параметров конверторной плавки.

Целью изобретения является упрощение конструкции и повышение производительности за счет сокращения времени пробоотбора.

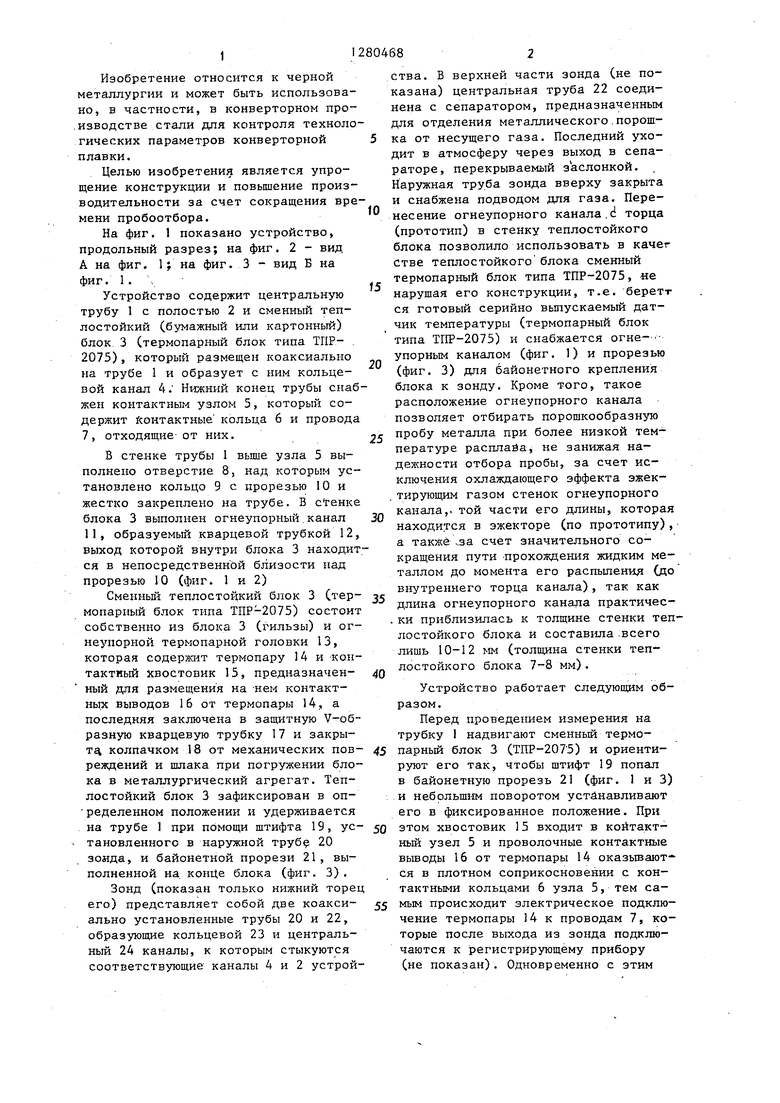

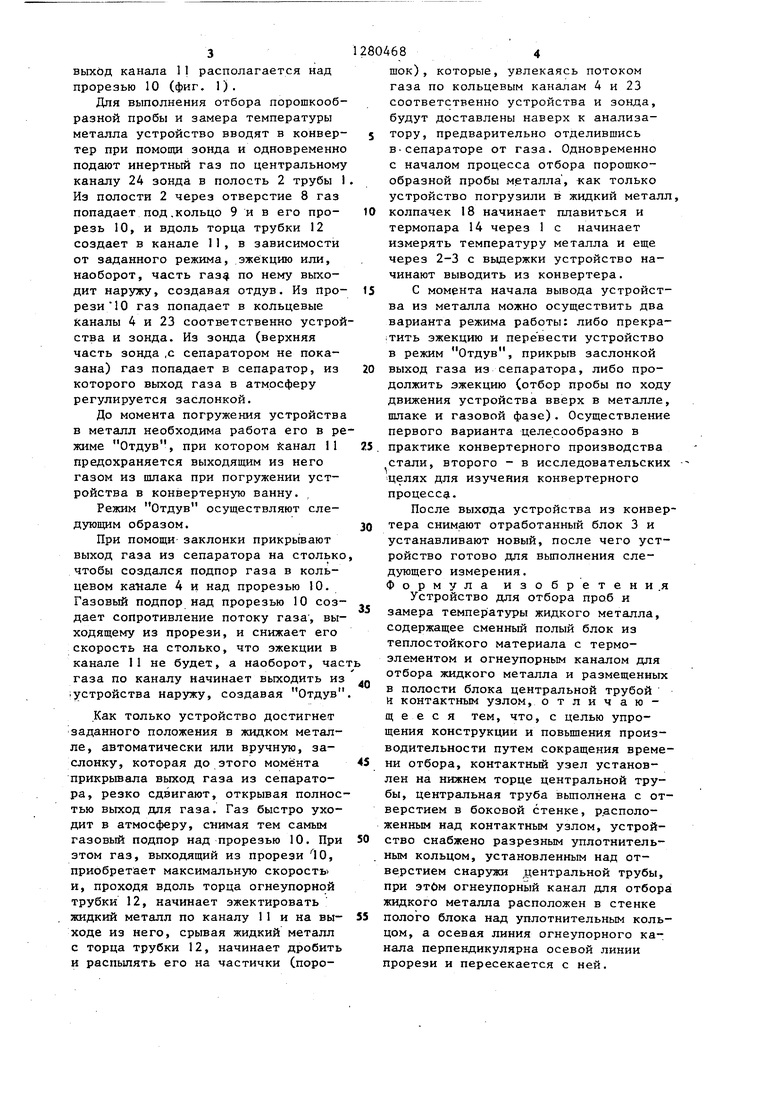

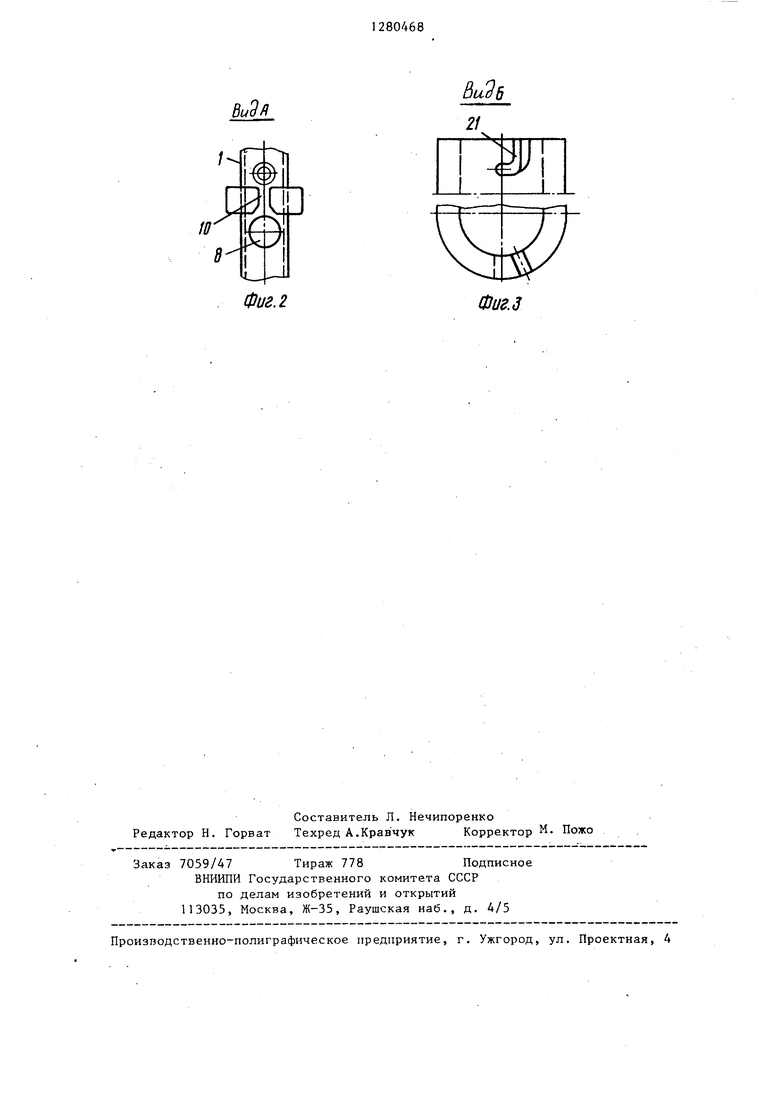

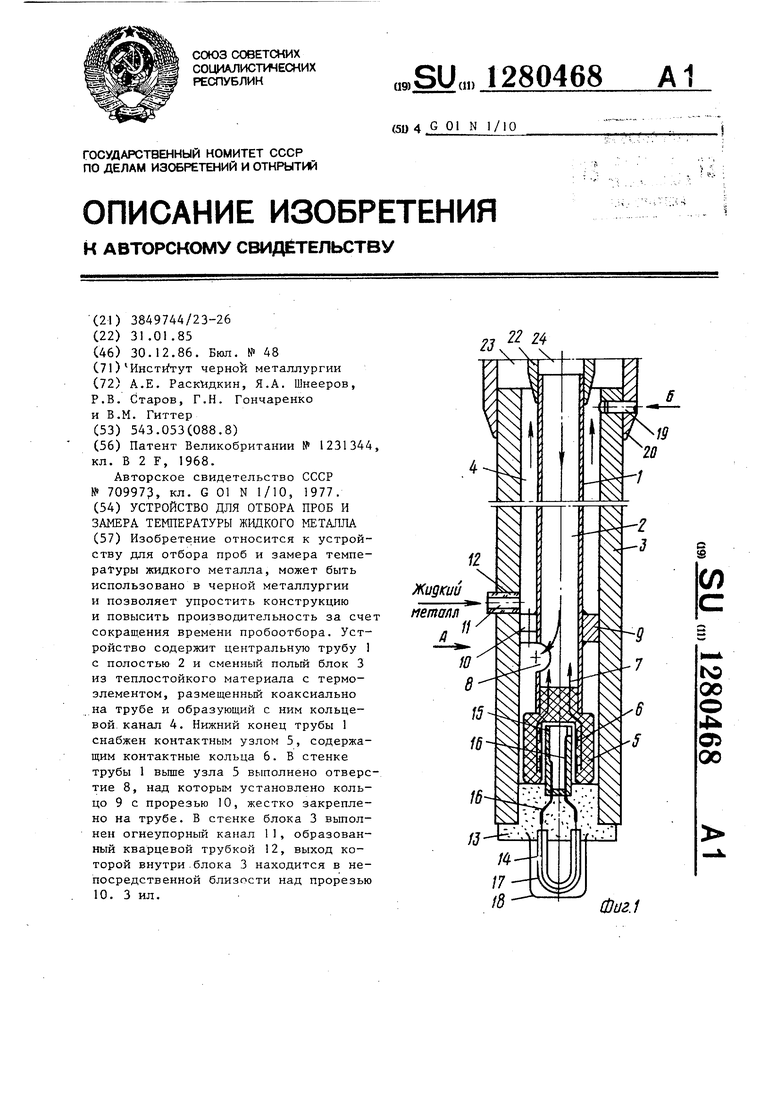

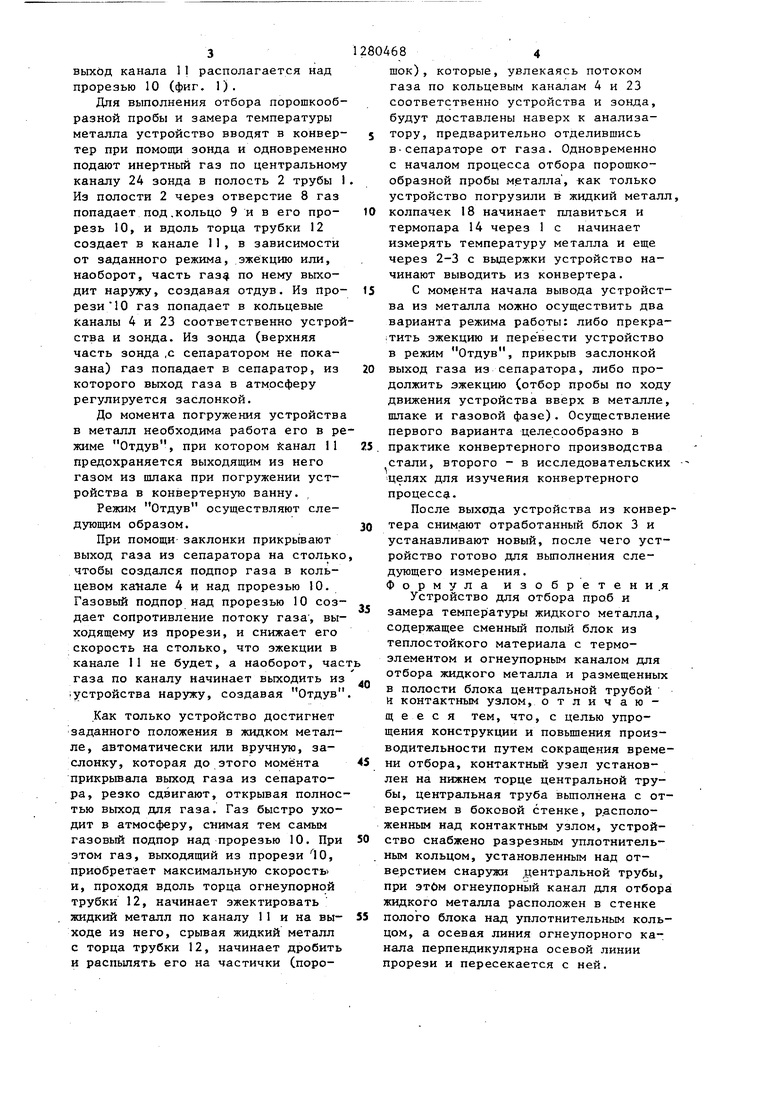

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - вид, А на фиг. 1; на фиг. 3 - вид Б на фиг. 1 .

Устройство содержит центральную трубу 1 с полостью 2 и сменный теплостойкий (бумажный или картонный) блок 3 (термопарный блок типа ТПР- , 2075), который размещен коаксиально на трубе 1 и образует с ним кольцевой канал 4; Нижний конец трубы снабжен контактным узлом 5, который содержит Контактные кольца б и провода 7, отходящие- от них.

В стенке трубы 1 выше узла 5 выполнено отверстие 8, над которым установлено кольцо 9 с нрорезью 10 и жест1со закреплено на трубе. В сменке блока 3 выполнен огнеупорный.канал 11, образуемый кварцевой трубкой 12, выход которой внутри блока 3 находится в непосредственной близости над прорезью 10 (фиг. 1 и 2)

Сменньп теплостойкий блок 3 (тер- мопариый блок типа ТПР-2075) состоит собственно из блока 3 (гильзы) и огнеупорной термопарной головки 13, которая содержит термопару 14 и -контактный хвостовик 15, предназначенный для размещения на -нем контакт- ньтх выводов 16 от термопары 14, а последняя заключена в защитную V-o6 разную кварцевую трубку 17 и закры- т колпачком 18 от механических повреждений и шлака при погружении блока в металлургический агрегат. Теплостойкий блок 3 зафиксирован в оп- ределенном положении и удерживается на трубе 1 при помощи штифта 19, установленного в наружной труб 20 зонда, и байонетной прорези 21, выполненной на. конЦе блока (фиг. 3).

Зонд (показан только нижний торец его) представляет собой две коаксиально установленные трубы 20 и 22, образующие кольцевой 23 и центральный 24 каналы, к которым стыкуются соответствующие каналы 4 и 2 устрой10

15

804682

ства. В верхней части зонда (не показана) центральная труба 22 соединена с сепаратором, предназначенным для отделения металлического.порошка от несущего газа. Последний уходит в атмосферу через выход в сепараторе, перекрываемый заслонкой. Наружная труба зонда вверху закрыта и снабжена подводом для газа. Перенесение огнеупорного канала,d торца (прототип) в стенку теплостойкого блока позволило использовать в качег стве теплостойкого блока сменный термопарный блок типа ТПР-2075, «е нарушая его конструкции, т.е. беретт ся готовый серийно вьтускаемый датчик температуры (термопарный блок типа ТПР-2075) и снабжается огне--- упорным каналом (фиг. 1) и прорезью (фиг. 3) для байонетного крепления блока к зонду. Кроме того, такое расположение огнеупорного канала позволяет отбирать порошкообразную пробу металла при более низкой температуре расплайа, не занижая надежности отбора пробы, за счет исключения охлаждающего эффекта эжек- тирующим газом стенок огнеупорного канала,, той части его длины, которая находи,тся в эжекторе (по прототипу), а также чза счет значительного сокращения пути -прохождения жидким металлом до момента его распыленид (до внутреннего торца канала), так как длина огнеупорного канала практически приблизилась к толщине стенки теплостойкого блока и составила .всего лишь 10-12 мм (толщина стенки теплостойкого блока 7-8 мм).

20

25

30

35

40

5

0

5

Устройство работает следуюш м образом.

Перед проведением измерения на трубку I надвигают сменный термопарный блок 3 (ТПР-2075) и ориентируют его так, чтобы штифт 19 попал в байонетную прорезь 21 (фиг. 1 и 3) и небольшим поворотом устанавливают его в фиксированное положение. При этом хвостовик 15 входит в койтакт- ный узел 5 и проволочные контактные вьшоды 16 от термопары 14 оказывают- ся в плотном соприкосновении с контактными кольцами 6 узла 5, тем самым происходит электрическое подключение термопары 14 к проводам 7, которые после выхода из зонда подключаются к регистрирующему прибору (не показан). Одновременно с этим

выхйд канала 11 располагается над прорезью 10 (фиг. 1).

Для выполнения отбора порошкообразной пробы и замера температуры металла устройство вводят в конвертер при помощи зонда и одновременно подают инертный газ по центральному каналу 24 зонда в полость 2 трубы I Из полости 2 через отверстие 8 газ попадает под,кольцо 9 и в его прорезь 10, и вдоль торца трубки 12 создает в канале 11, в зависимости от заданного режима, эжекцию или, наоборот, часть газ по нему выходит наружу, создавая отдув. Из прорези 10 газ попадает в кольцевые каналы 4 и 23 соответственно устройства и зонда. Из зонда (верхняя часть зонда ,с сепаратором не показана) газ попадает в сепаратор, из которого выход газа в атмосферу регулируется заслонкой.

До момента погружения устройства в металл необходима работа его в режиме Отдув, при котором йанал 11 предохраняется выходящим из него газом из шлака при погружении устройства в конвертерную ванну.

Режим Отдув осуществляют следующим образом.

При помощи заклонки прикрывают выход газа из сепаратора на столько чтобы создался подпор газа в кольцевом канале 4 и над прорезью 10. Газовый подпор над прорезью 10 создает сопротивление потоку газа , выходящему из прорези, и снижает его скорость на столько, что эжекции в канале 11 не будет, а наоборот, час газа по каналу начинает выходить из ;устройства наружу, создавая Отдув

Как только устройство достигнет заданного положения в жидком металле, автоматически или вручную, заслонку, которая до этого момента прикрьтапа выход газа из сепаратора, резко сдвигают, открывая полностью выход для газа. Газ быстро уходит в атмосферу, снимая тем самым газовый подпор над прорезью 10. При этом газ, выходящий из прорези ТО, приобретает максимальную скорость

И, проходя вдоль торца огнеупорной трубки 12, начинает эжектировать жидкий металл по каналу 11 и на выходе из него, срывая жидкий металл с торца трубки 12, начинает дробить и распылять его на частички (поро

10

15

2804684

шок), которые, увлекаясь потоком газа по кольцевым каналам 4 и 23 соответственно устройства и зонда, будут доставлены наверх к анализа- 5 тору, предварительно отделившись в-сепараторе от газа. Одновременно с началом процесса отбора порошкообразной пробы металла, «ак только устройство погрузили в жидкий металл, колпачек I8 начинает плавиться и термопара 14 через 1 с начинает измерять температуру металла и еще через 2-3 с выдержки устройство начинают выводить из конвертера.

С момента начала вывода устройства из металла можно осуществить два варианта режима работы: либо прекратить эжекцию и перевести устройство в режим Отдув, прикрыв заслонкой выход газа из сепаратора, либо продолжить эжекцию (отбор пробы по ходу движения устройства вверх в металле, шлаке и газовой фазе). Осуществление первого варианта целесообразно в практике конвертерного производства стали, второго - в исследовательских целях для изучения конвертерного процесса.

После выхода устройства из конвертера снимают отработанный блок 3 и устанавливают новый, после чего устройство готово для выполнения следующего измерения. Формула изобретени.я

Устройство для отбора проб и

замера температуры жидкого металла, содержащее сменный полый блок из теплостойкого материала с термоэлементом и огнеупорньм каналом для отбора жидкого металла и размещенных в полости блока центральной трубой

20

25

30

5

0

И контактным узлом, отличающееся тем, что, с целью упрощения конструкции и повьш1ения производительности путем сокращения време5 ни отбора, контактный узел установлен на нижнем торце центральной трубы, центральная труба выполнена с отверстием в боковой стенке, расположенным над контактным узлом, устрой0 ство снабжено разрезным уплотнитель- ным кольцом, установленным над отверстием снаружи Д1;ентральной трубы, при этом огнеупорный канал для отбора жидкого металла расположен в стенке

5 полого блока над уплотнительным кольцом, а осевая линия огнеупорного канала перпендикулярна осевой линии прорези и пересекается с ней.

Bu9fl

Фиг. 2

Фиг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб и замера температуры жидкого металла | 1987 |

|

SU1476340A1 |

| Устройство для отбора проб и замера температуры жидкого металла | 1990 |

|

SU1718000A2 |

| Устройство для отбора проб жидкого металла | 1977 |

|

SU709973A1 |

| Устройство для отбора проб жидкого металла | 1981 |

|

SU972303A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ РАСПЛАВОВ СТАЛИ С ОДНОВРЕМЕННЫМ ОТБОРОМ ПРОБЫ | 2017 |

|

RU2672646C1 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| Погружной зонд для контроля плавки | 1991 |

|

SU1782992A1 |

| ПОГРУЖНОЙ ЗОНД | 2010 |

|

RU2502064C2 |

| Устройство для измерения температуры | 1980 |

|

SU892232A1 |

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО АНАЛИЗА РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397471C1 |

Изобретение относится к устройству для отбора проб и замера температуры жидкого металла, может быть использовано в черной металлургии и позволяет упростить конструкцию и повысить производительность за счет сокращения времени пробоотбора. Устройство содержит центральную трубу 1 с полостью 2 и сменный полый блок 3 из теплостойкого материала с термо- злементом, размещенный коаксиально на трубе и образующий с ним кольцевой канал 4. Нижний конец трубы 1 снабжен контактным узлом 5, содержащим контактные кольца 6. В стенке трубы 1 вьше узла 5 выполнено отверстие 8, над которым установлено кольцо 9 с прорезью 10, жестко закреплено на трубе. В стенке блока 3 выполнен огнеупорный канал 11, образованный кварцевой трубкой 12, выход которой внутри,блока 3 находится в непосредственной близости над прорезью 10. 3 ил. 22 24 Жидкий (Л металл (иг.1

| Способ очистки аргона от кислорода | 1984 |

|

SU1231344A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УПЛОТНИТЕЛЬ ВОЛОКНИСТОЙ ЛЕНТЫ | 1947 |

|

SU70997A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-30—Публикация

1985-01-31—Подача