Изобретение ОТНОСИТСЯ к металлургии в частно ти к устройствам для контроля процессов в фурменньц4 зонах шахтных печей, например доменных.

Изв.естны устройства/ для отбора Проб газа и измерения температуры, применяемые при исследовании фурмеH-J ных зон доменных печей, состоящие из трех труб разного диам(етра, вставлен ных одна в другую так, что через центральный канал отбирается газ и одновременно измеряется температура в фурменном очаге с помощью термопары с защитным наконечником, а в кольцевых сеч-гниях между трубами циркулирует вода 1.

Недостатком этих устройств являет ся измерение состава газа и температуры в фурменной зоне в каждый . данный момент только в одной точке. Кроме -того, вследствие низкой стойкости термопар- н защитных- наконечнн-. ков в условиях фурменного очага доменной печи ( содержание кислорода до 30%, температура 2000-2200 С, наличие .окиси углерода и водорода) невозможно провести в один прием более, одного-двух замеров температуры, nocjле чего необходимо извлечение зонда из печи и замена термопары. i Наиболее близким к изобретению по технической сущности является зонд Ьля контроля пррде.ссов в фурменных зонах шахтных печей, содержащий сиетему труб разного д:шаметра, вставлен ных в наружную трубу, трубопроводы отвода проб газа с заборными отверс10иями, установленные по длине патрубка подвода и отвода хладагента, термопары, установленныё .В-заборных от-верстиях и защищенные фильтрами С21.

Недостатком этого устройства явля- 15ется отсутствие защиты отверстий труь бопроводов для отбора газа от заливки их жидкими продуктами плавки и практически невозможность очистки их из-за криволинейности начальных участ20ков трубопроводов.

Целью изобретения является повышение достоверности и представительности информации и обеспечение работоспособности зонда.

25

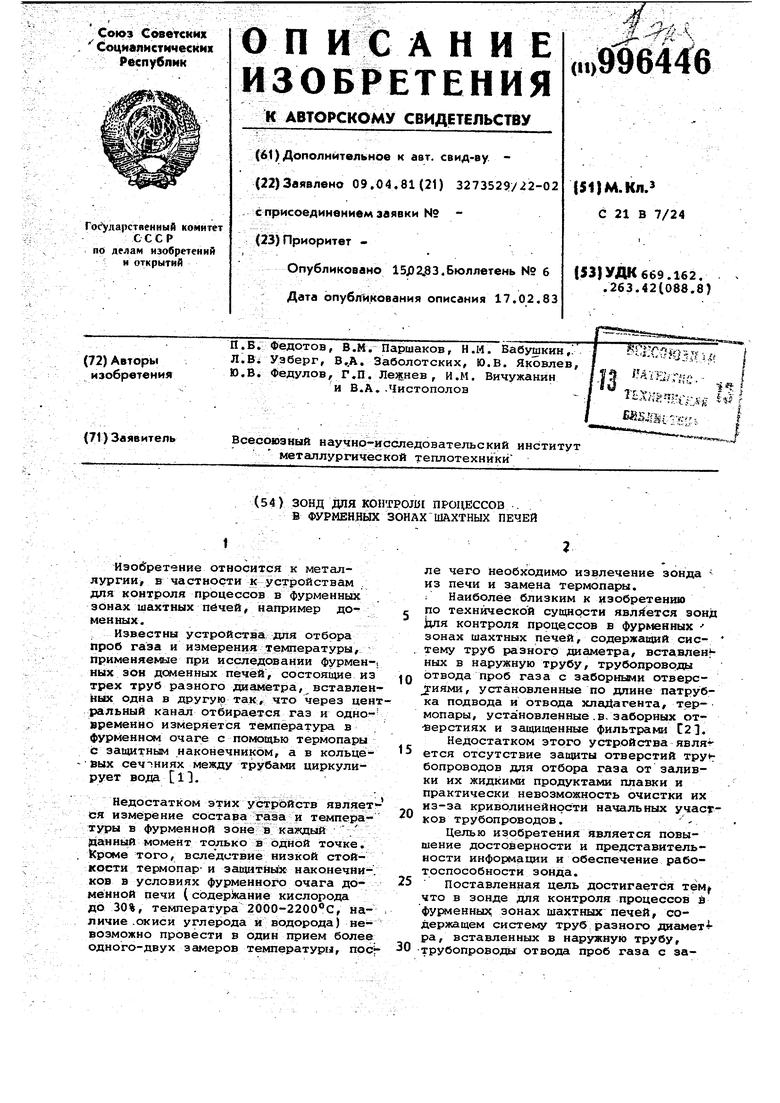

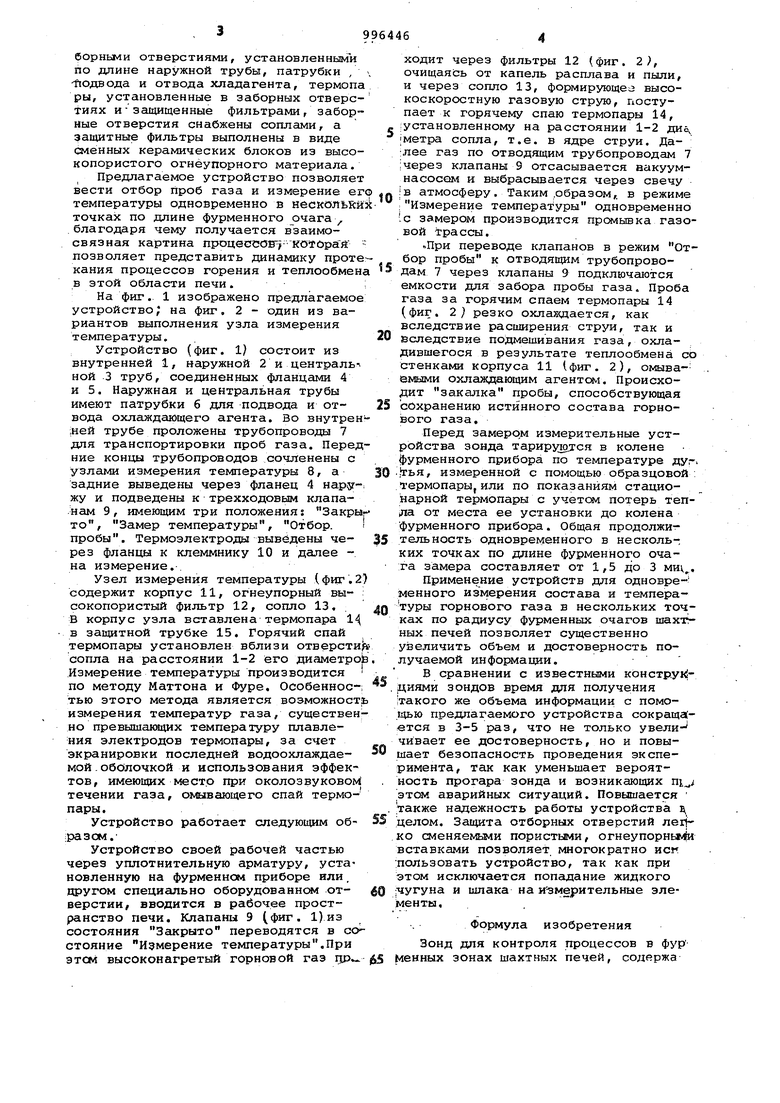

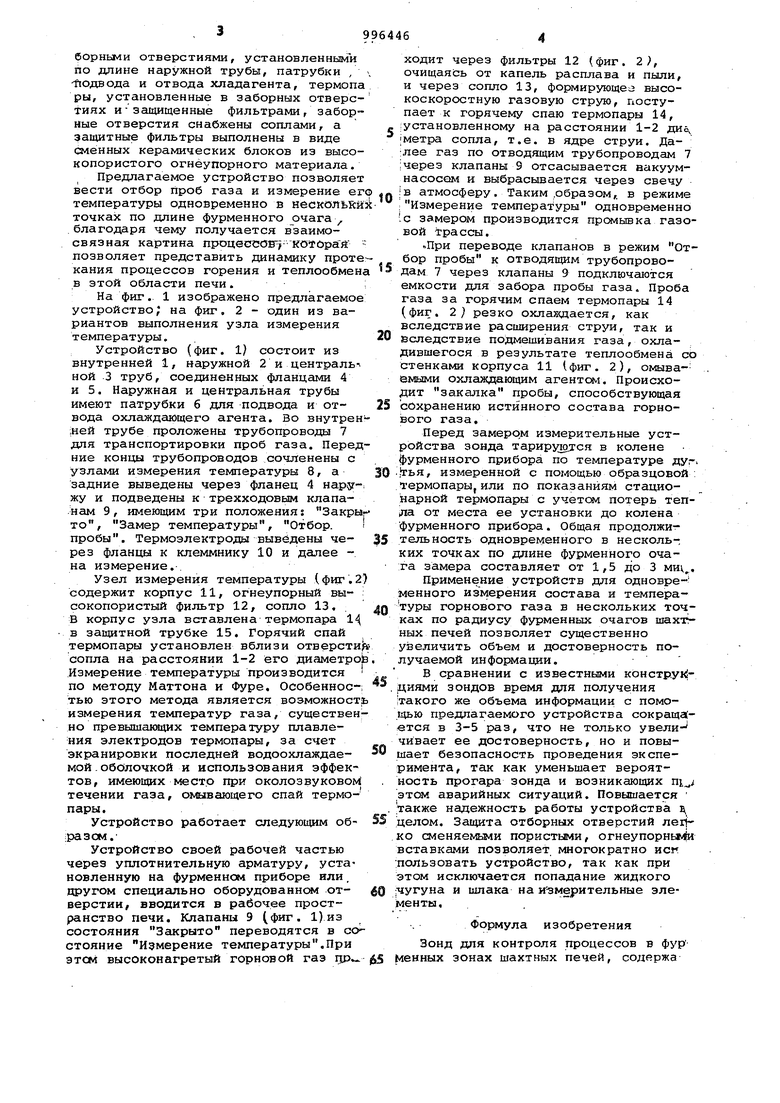

Поставленная цель достигается тем что в зонде для контроля процессов и фурменных, зонах шахтных печей, содержащем систему труб,разного диамет ра, вставленных в наружную трубу, 30 трубопроводы отвода проб газа с заборннми отверстиями, установленными по длине наружной трубы, патрубки , Подвода и отвода хладагента, термопа ры, установленные в заборных отверстиях и-защищенные фильтрами, заборные отверстия снабжены соплами, а защитные фильтры выполнены в виде сменных керамических блоков из высокопористого огнеупорного материала. Предлагаемое устройство позволяет вести отбор проб газа и измерение ег температуры одновременно в несколысй точках по длине фурменного очага благодаря чему получается в заимосвязная картина процессор- КОТОрай позволяет представить динамику проте кания процессов горения и теплообмен в этой области печи. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - один из вариантов выполнения узла измерения температуры. Устройство (фиг. 1) состоит из внутренней 1, наружной 2 и централь ной 3 труб, соединенных фланцами 4 и 5. Наружная и центральная трубы имеют патрубки 6 для подвода и отвода охлаждающего агента. Во внутрен ;ней трубе проложены трубопроводы 7 для транспортировки проб газа. Перед ние концы трубопроводов сочленены с узлами измерения температуры 8, а задние выведены через фланец 4 на.ру жу и подведены к трехходовым клапанам 9, имеющим три положения Закры то, Замер температуры, Отбор. пробы. Термоэлектроды выведены через фланцы к клеммнику 10 и далее на измерение.. Узел измерения температуры (фиг.2 содержит корпус 11, огнеупорный высокопористый фильтр 12, сопло 13. . в корпус узла вставлена термопара 1 в защитной трубке 15. Горячий спай термопары установлен вблизи отверсти сопла на расстоянии 1-2 его диаметро Измерение температуры производится по методу Маттона и Фуре. Особенноетью этого метода является возможност измерения температур газа, существен но превышакяцих температуру плавления электродов термопары, за счет экранировки последней водоохлаждаемой - оболочкой и использования эффектов, имеющих место при околозвуковом течении газа, омывающего спай термопары. Устройство работает следующим об:разом. Устройство своей рабочей частью через уплотнительную арматуру, установлённую на фурменнсж приборе или. другом специально оборудованнсм отверстии, вводится в рабочее пространство печи. Клапаны 9 (фиг. 1) из состояния Закрыто переводятся в со стояние Измерение температуры.При этом высоконагретый горновой газ ijp ходит через фильтры 12 (фиг. 2), очищаясь от капель расплава и пыли, и через сопло 13, формирующее высокоскоростную газовую струю, поступает к горячему спаю термопары 14, .установленному на расстоянии 1-2 диб, |метра сопла, т.е. в ядре струи. Да;лее газ по отводящим трубопроводам 7 :через клапаны 9 отсасывается вакуумнасосом и выбрасывается через свечу IB атмосферу. Таким .образом,, в режиме ,; Измерение температуры одновременно с замером производится промывка газовой сграссы. При переводе клапанов в режим Отбор пробы к отводящим трубопроводам 7 через клапаны 9 подключаются емкости для забора пробы газа. Проба газа за горячим спаем термопары 14 (фиг. 2) резко охлаждается, как вследствие расширения струи, так и вследствие подмешивания газа, охладившегося в результате теплообмена со стенками корпуса 11 (фиг. 2), омываемыми охлаждающим агенте. Происходит закалка пробы, способствующая сохранению истинного состава горнового газа. Перед замером измерительные устройства зонда тарируются в колене фурменного прибора по температуре дуг. ..гья, измеренной с образцовой ; термопары, или по показаниям стационарной термопары с учетом потерь тепла от места ее установки до колена фурменного прибора. Общая продолжи тельность одновременного в не сколь-; ких точках по длине фурменного оча:га замера составляет от 1,5 до 3 мщ„. Применение устройств для одновременного измерения состава и темпера- туры горнового газа в нескольких точках по радиусу фурменных очагов шахтных печей позволяет существенно уззеличить объем и достоверность получаемой информации. В сравнении с известными кОнструк |циями зондов время для получения ;такого же объема информации с помощью предлагаемого устройства сокращг ется в 3-5 раз, что не только увеличивает ее достоверность, но и повышает безопасность проведения эксперимента, так как уменьшает вероятность прогара зонда и возникающих щ этом аварийных ситуаций. Повышается также надежность работы устройства делом. За1цита отборных отверстий сменяемьми пористыми, огнеупорный вставками позволяет многократно исгг ;пользовать устройство, так как при этом исключается попадание жидкого ;чугуна и шлака на и змерительные эле)менты. Формула изобретения Зонд для контроля процессов в фур Менных зонах шахтных печей, содержа

Ыйй систему труб разного яи метра, вставленных в наружную трубу, трубо йроводы отвода проб газа с заборными Ь ерстиямй, установленные по длине наружной трубы, патрубки подвода и отвода хладагента, термопары, УстаМовленные в заборных отверстиях и за

1ГПТя ТеГ о,.по%1;е«-т аииГи обоспособности зонда, заборные отверсЦхлажЗ нче

996446

тия снабжены соплами, а защитные фильтры выполнень- в виде сменных керамических блоков из высокопористого огнеупорного материала.

Источники информации, принятые во внимание при экспертизе 1. Бугаев К.М. и др. Металлургия чугуна-Труды Донничм. 1969, i,№ 8,.

2 Авторское свнцетельство.СР 325381, кл. С 21 В 7/24, 1978,

К изнПитеАЬноки .ру

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб и замера температуры жидкого металла | 1990 |

|

SU1718000A2 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| Устройство для взятия доменной печи на "тягу | 1985 |

|

SU1271882A1 |

| Способ регулирования расхода топлива по фурмам доменной печи | 1990 |

|

SU1765177A1 |

| Устройство для отбора проб и замера температуры жидкого металла | 1987 |

|

SU1476340A1 |

| Термозонд доменной печи | 1981 |

|

SU985048A1 |

| Устройство для измерения характеристик потока газа при его сгорании | 1989 |

|

SU1719929A1 |

| Зонд комплексного определения параметров газового потока в шахтной печи | 1988 |

|

SU1620489A1 |

| Устройство для отбора проб и замера температуры жидкого металла | 1985 |

|

SU1280468A1 |

| Устройство для отбора проб газа и измерения его температуры | 1988 |

|

SU1520106A1 |

Авторы

Даты

1983-02-15—Публикация

1981-04-09—Подача