Изобретение относится к химико- 1 термической обработке углеродсодер- жащих сплавов в порошковых средах и может быть использовано в машиностроительной промышленности.

Целью изобретения является снижение температуры процесса, повышение износостойкости и коррозионной стойкости карбидных покрытий.

Состав, включающий оксид алюминия, оксид марганца, титансодержа- щее вещество, алюминий и хлористый аммоний, дополнительно содержит смесь сажи и оксида карбидообразующего элемента VA-VIA группы, а в качестве титансодержащего вещества рутил при следующем соотношении компонентов, мас.%

Рутил5-6

Оксид алюминия 38,5-39,5 Алюминий 18-20 Оксид марганца 27-30 Оксид карбидообразующегоэлемента VA- VIA группы 5-6 Хлористый аммоний1,5-2 Сажа 0,5-1 В качестве оксида карбидообразующего элемента состав содержит оксид ванадия, хрома или молибдена.

Ј

Ч 4

00

Соотношение активных компонентов предлагаемой насыщающей смеси составляет, мас„%:

Рутил 12,5-15

Оксид марганца 70-75 Оксид карбидо- образующего элемента VAVIA группы 12,5-15

Оксид алюминия является инертной добавкой насыщающей смеси и служит для предотвращения ее спекания, а также для повышения чистоты поверхности обрабатываемого изделия,

Алюминий (порошок) является восстановителем оксидов насыщающих элементов (титана, марганца, карбидо- образующего элемента VA-VIA группы, железа) до чистых металлов.

После восстановления алюминием Мп02 является поставщиком атомов марганца, Сг 03 - поставщиком атомов хрома, - поставщиком атомов ванадия, Мо03 - поставщиком атомов молибдена, рутил, содержащий 90% оксида титана и 10% оксида железа,- поставщиком атомов титана и железа. Сажа С является носителем активного углерода и способствует увели- чению толщины слоя на углеродистых сталях при более низких температурах процесса насыщения.

Хлористый аммоний является активатором процесса и служит для создания газовой фазы на основе хлоридов насыщающих элементов,

В качестве исходных веществ, входящих в состав насыщающих смесей, применяют порошки крупностью 100 - 300 мкм,

Процесс диффузионной обработки в предлагаемом составе проводят при 800-950°С в течение 4-6 ч в контейнерах с плавким затвором без исполь- зования вакуума или защитных атмосфер.

Дополнительное введение в состав титанмарганцирующей смеси рутила и карбидообразующего элемента VA-VIA группы способствует формированию на стали диффузионных слоев с повышенным содержанием карбида титана, отличающегося высокой износостойкостью и коррозионной стойкостью, хотя насыщающая смесь состоит преимущественно из марганца. Полученные в предлагаемом составе диффузионные слои содержат, кроме карбида титана, кар

0

5

0

5 Q

Q

5

0

5

биды марганца и железа, легированные другими карбидообразующими элементами, и поэтому разработанные карбидные покрытия отличаются высокой работоспособностью и пластичностью.

Различие в коррозионной стойкости и износостойкости диффузионных карбидных слоев при дополнительном введении в титанмарганцирующую смесь оксидов карбидообразующих элементов (Сг, V, Мо) обусловлено разным соотношением карбида титана и карбидов марганца с железом, легированных другими карбидообразующими элементами.

Дополнительное введение в известный состав рутила и сажи способствует ускоренному росту карбидного слоя при более низких температурах процесса. Наличие в составе рутила железа ускоряет диффузию легирующих элементов и снижает энергию образования карбида титана. Дополнительное введение активного углерода в смесь обуславливает более быстрое взаимодействие его с титаном на поверхности обрабатываемого металла. В результате на стали образуется карбидный слой толщиной 75 мкм и более при температуре процесса 95С С (т.е. на 100 С ниже, чем при использовании изрестного состава).

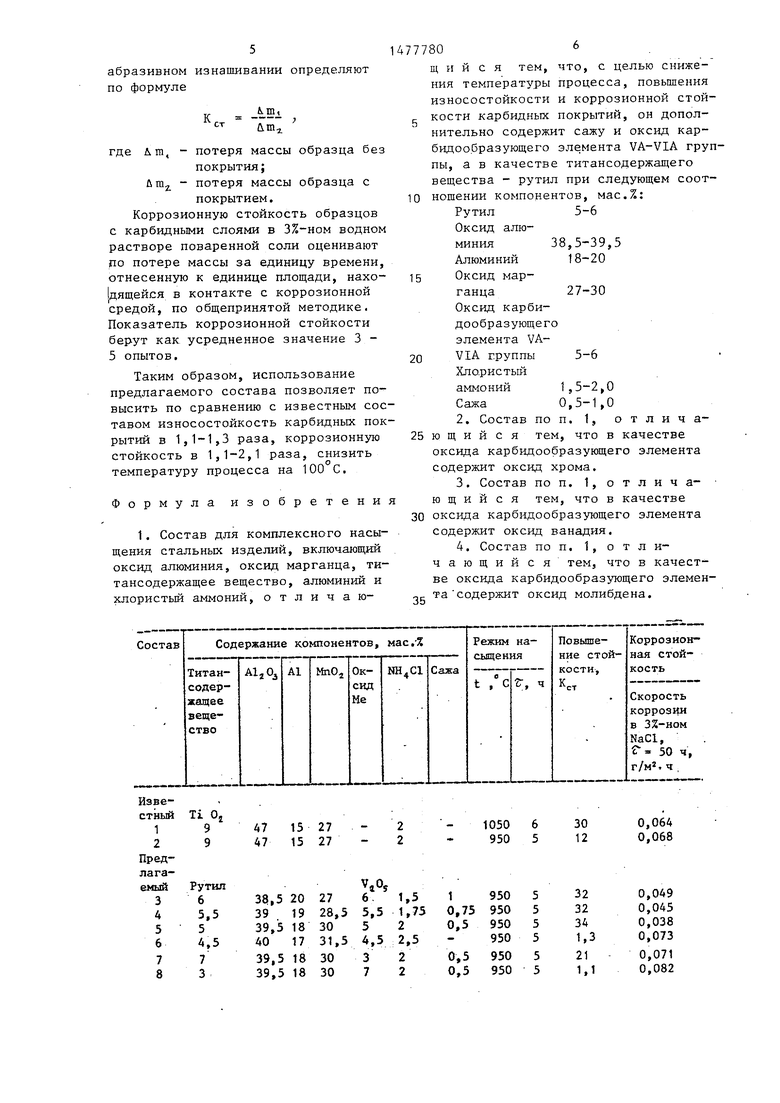

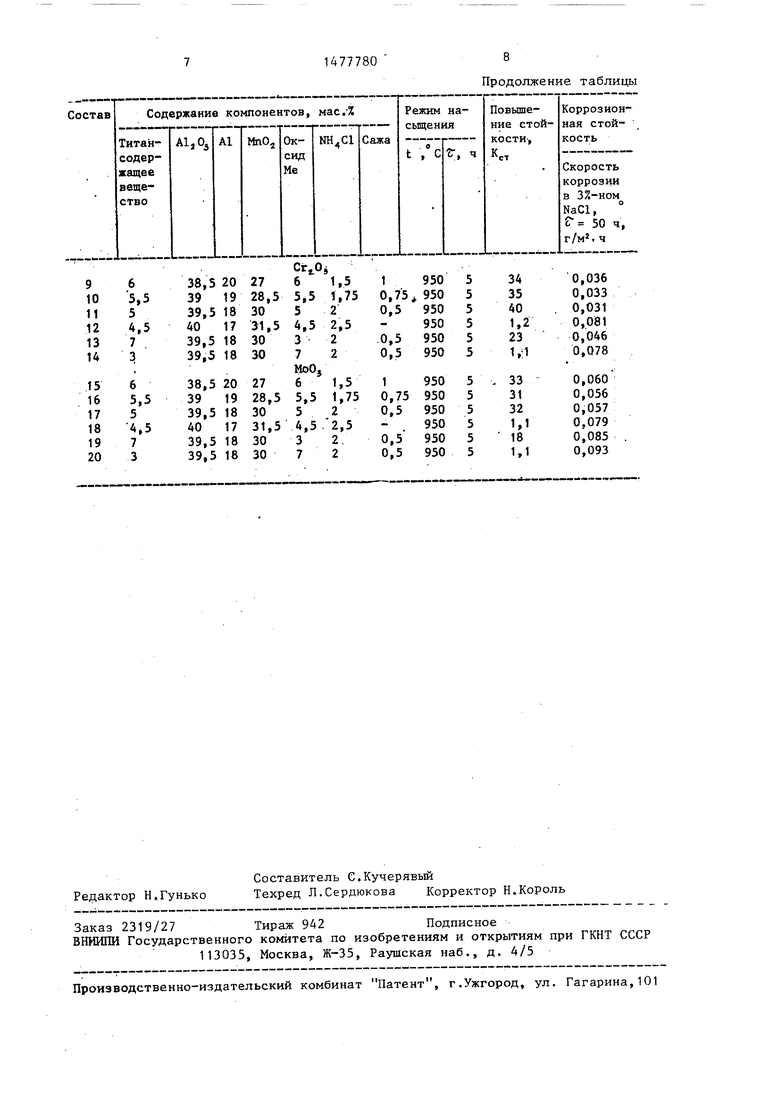

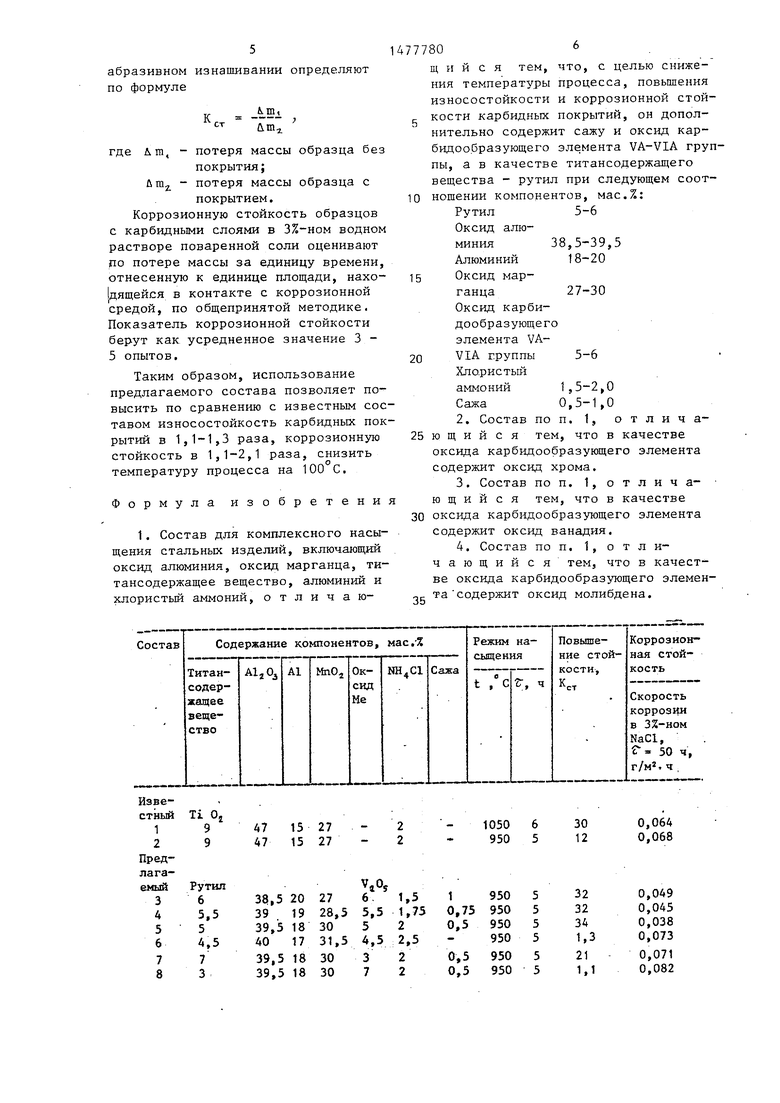

Пример. Диффузионное ванадий- тнтанмарганцирование, хромотитанмар- ,ганцирование и молибденотитанмарган- цирование стали в предлагаемой порошковой среде осуществляют в контейнере с плавким затвором при 950 С в течение 5 ч.

Данные по абразивной износостойкости, коррозионной стойкости диффузионных карбидных слоев и режимы их получения приведены з таблице.

Испытания абразивной износостойкости диффузионных слоев проводят на машине типа ХБ-4 при скорости вращения абразивного круга 60 об/мин и радиальной подаче испытываемого образца 1 мм на каждый оборот. Образцы диаметром 5 мм и высотой 15 мм изнашивают торцовой поверхностью о шлифовальную шкурку марки 720x100 П1 14АЮН НМ при статической нагрузке 0,98 МПа. Абразивную шкурку используют однократно.

Показатель относительной износостойкости Кст карбидных покрытий при,

абразивном изнашивании определяют по формуле

К,

-А.5.

um-z.

где Л т, - потеря массы образца без

покрытия; umz - потеря массы образца с

покрытием.

Коррозионную стойкость образцов с карбидными слоями в 3%-ном водном растворе поваренной соли оценивают по потере массы за единицу времени, отнесенную к единице площади, нахо- |дящейся в контакте с коррозионной средой, по общепринятой методике. Показатель коррозионной стойкости берут как усредненное значение 3 - 5 опытов.

Таким образом, использование предлагаемого состава позволяет повысить по сравнению с известным составом износостойкость карбидных покрытий в 1,1-1,3 раза, коррозионную стойкость в 1,1-2,1 раза, снизить температуру процесса на 100 С.

Формула изобретени

1. Состав для комплексного насыщения стальных изделий, включающий оксид алюминия, оксид марганца, ти- тансодержащее вещество, алюминий и хлористый аммоний, отличаю1477780

щ и и с

я тем, что, с целью сниже

5

0

ния температуры процесса, повышения износостойкости и коррозионной стойкости карбидных покрытий, он дополнительно содержит сажу и оксид кар- бидообразующего элемента VA-VIA группы, а в качестве титансодержащего вещества - рутил при следующем соотношении компонентов, мас.%: Рутил 5-6 Оксид алюминия 38,5-39,5 Алюминий 18-20 Оксид марганца 27-30 Оксид карби- дообразующего элемента VA- VIA группы

Хлористый

аммоний

Сажа

5-6

1,5-2,0 0,5-1,0

2.Состав по п. 1, о т л и ч а- ю щ и и с я тем, что в качестве

оксида карбидообразующего элемента содержит оксид хрома.

3.Состав по п. 1, отличающийся тем, что в качестве

оксида карбидообразующего элемента содержит оксид ванадия.

4.Состав по п. 1, отличающийся тем, что в качестве оксида карбидообразующего элемента содержит оксид молибдена.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

| Состав для титаномарганцирования стальных изделий | 1983 |

|

SU1170002A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2044107C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ИЛИ КАРБОНИТРИДА ТИТАНА И СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА | 1993 |

|

RU2082552C1 |

| Состав для хромотитанирования металлических изделий | 1982 |

|

SU1014984A1 |

| Легирующее диффузионно-насыщающее покрытие | 1986 |

|

SU1424961A1 |

Изобретение относится к области химико-термической обработки углеродосодержа- щих сплавов в порошковых средах и может быть использовано в машиностроительной промышленности. Целью изобретения является снижение температуры процесса, повышение износостойкости и коррозионной стойкости покрытий.Состав для комплексного насыщения дополнительно содержит оксид карбидообразующего элемента УА-У1А группы и сажу,а в качестве титансодержащего вещества - рутил при следующем соотношении компонентов, мас.%: рутил 5-6

оксид алюминия 38,5-39,5

алюминий 18 -20

оксид марганца 27-30

оксид карбидообразующего элемента УА-У1А группы 5-6

хлористый аммоний 1,5-2

сажа 0,5-1. Это позволяет в 1,1-1,3 раза повысить износостойкость карбидных покрытий. 3 з.п. ф-лы, 1 табл.

| Шматов А.А | |||

| Исследование и оптимизация процессов многокомпонентного диффузионного насыщения сталей f и чугуна карбидообразующими элементами | |||

| Дис | |||

| канд | |||

| техн | |||

| наук | |||

| - Минск, 1983, 222 с. |

Авторы

Даты

1989-05-07—Публикация

1987-10-12—Подача