Изобретение относится к металлургии, в частности к средствам механизации закалочно-отпускных операций, преимущественно при изотермической закалке.

Цель изобретения - повышение надежности работы агрегата и качества термообработки за счет уменьшения возможности прилипания изделий к по- верхностям звеньев транспортера путем уменьшения площади контакта изделий с лентой и за счет создания непосредственного контакта съемника с деталью.

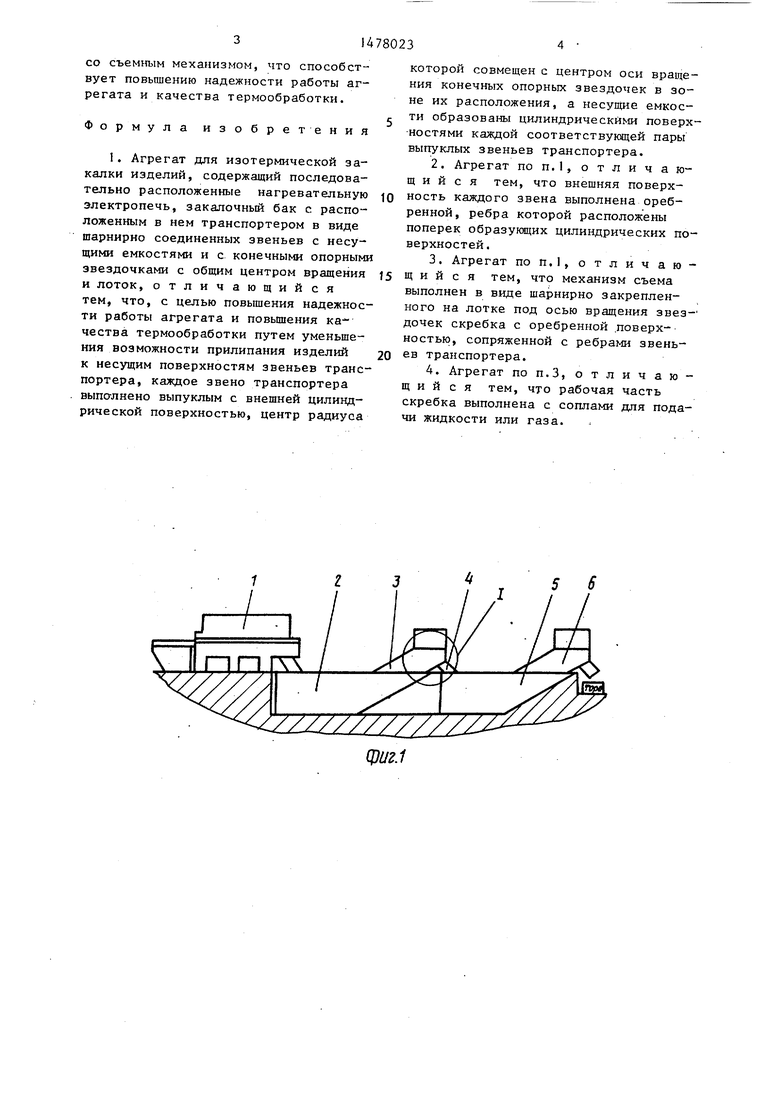

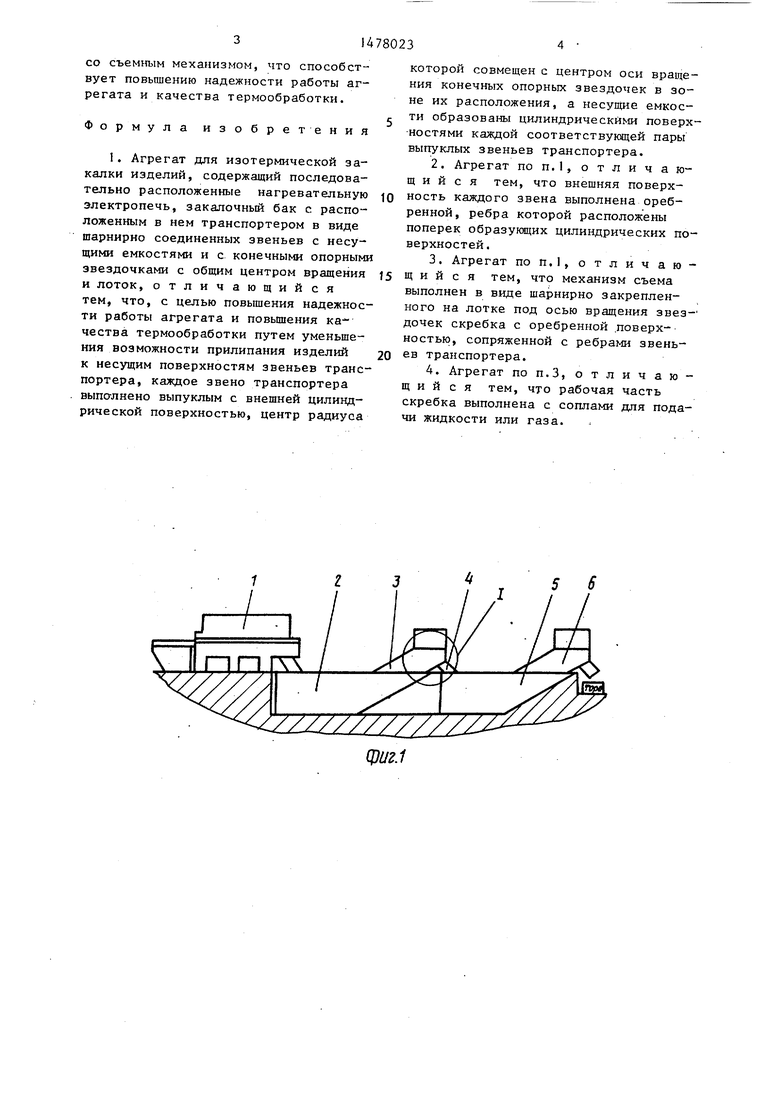

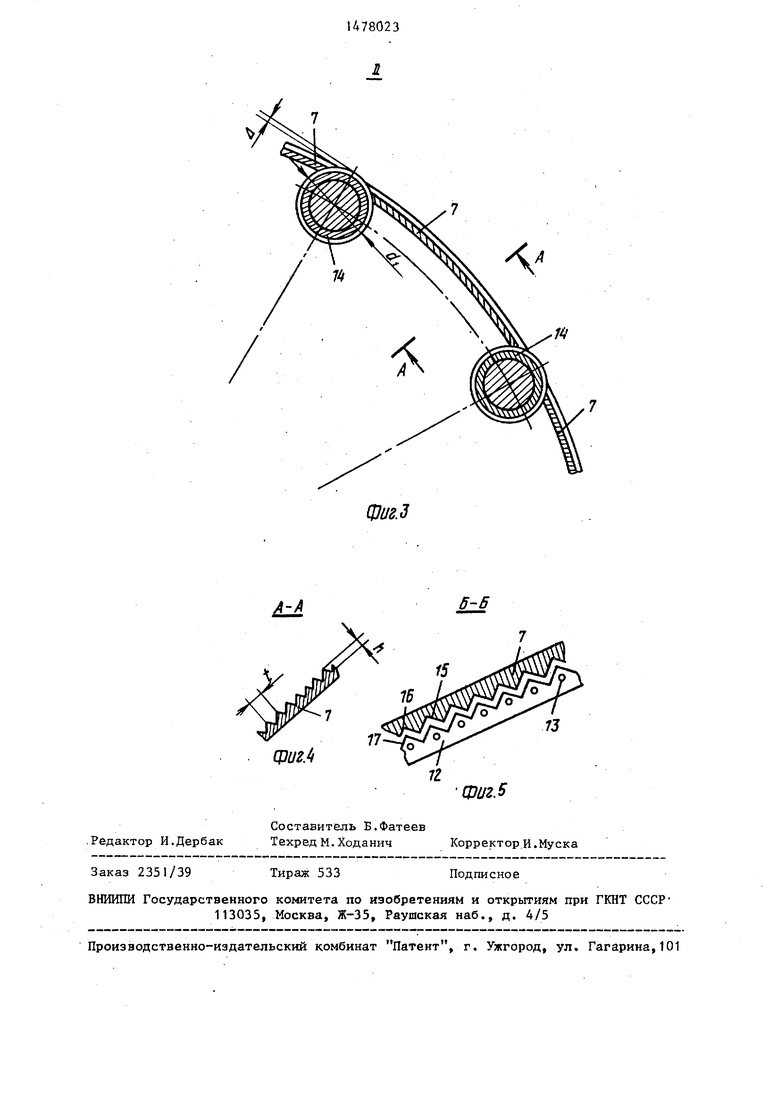

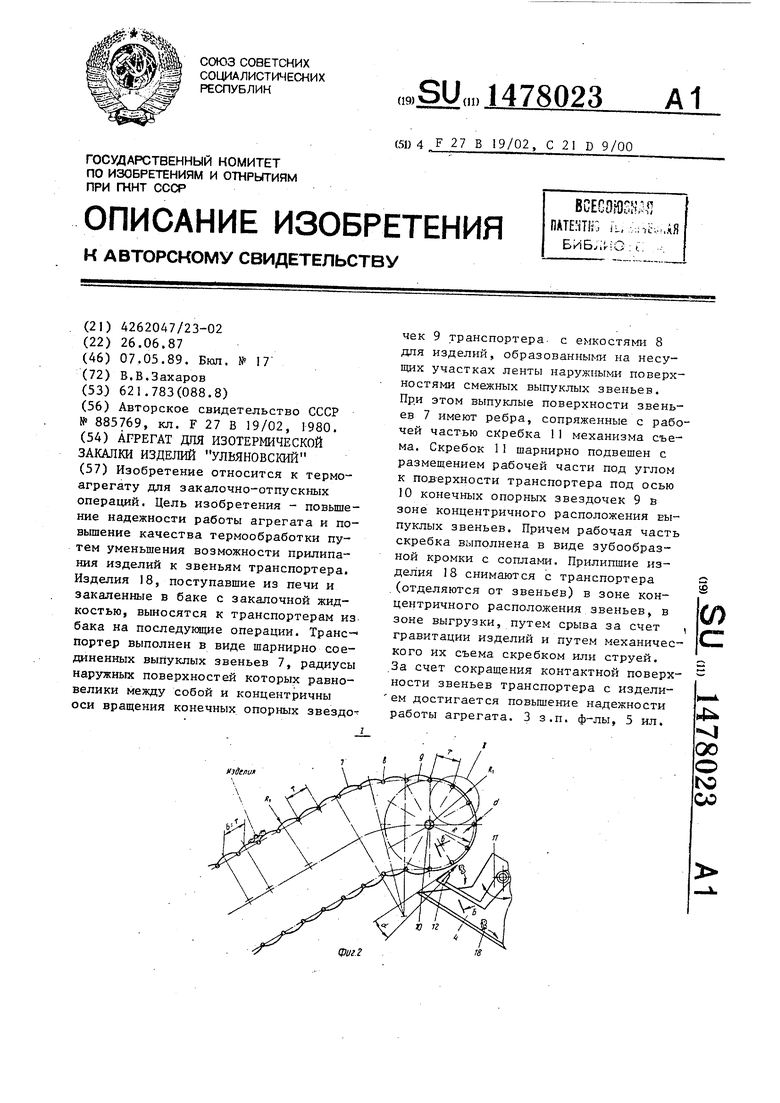

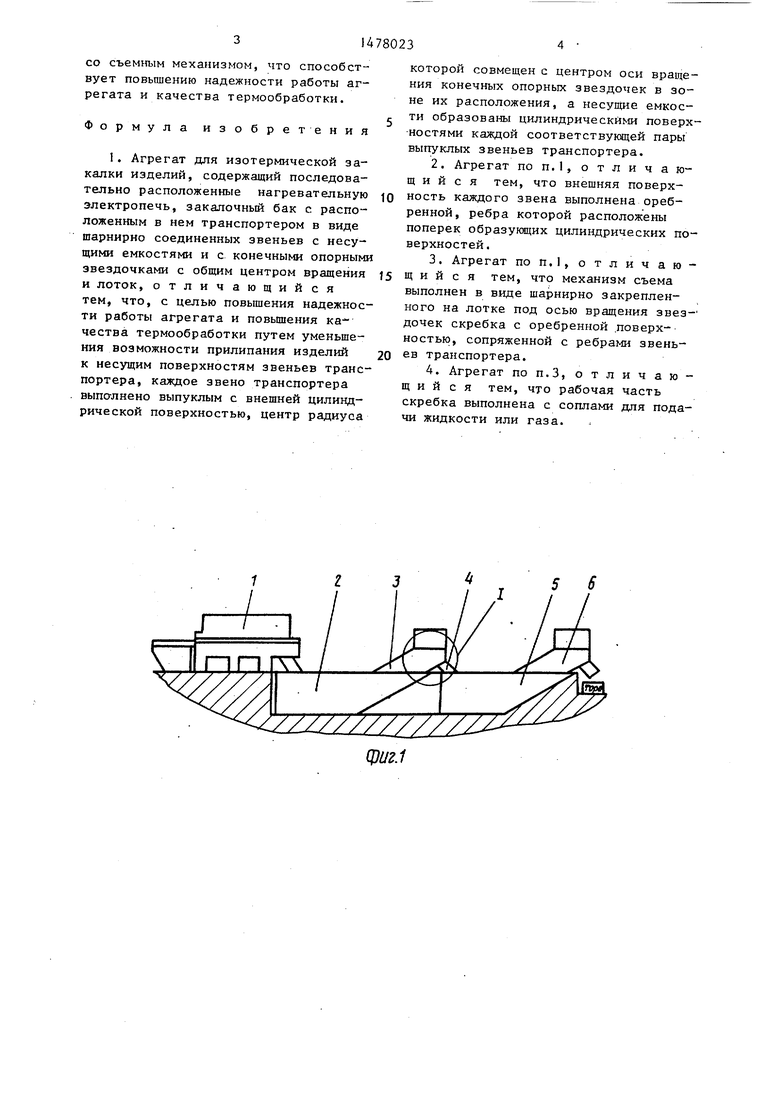

Ца фиг.1 изображен термоагрегат, общий вид; на фиг.2 - узел I нафиг.1; на фиг.З - узел II на фиг.2; нафиг.4- раэрез А-А на фиг.З; на фиг.З - разрез Б-Б на фиг.2.

Термоагрегат выполнен в виде технологически между собой взаимосвязанных электропечи 1, закалочного бака 2 с транспортером 3 и лотком 4 и промывочного бака 5 с транспортером 6. При этом транспортер 3 выполнен в виде шарнирно соединенных звеньев 7 с несущими емкостями 8, смонтированный на конечных опорных звездочках

9с радиусом делительной окружности R, шагом Т и диаметром ролика цепи d.

Под осью 10 вращения звездочек 9 размещен механизм съема, выполненный в виде шарнирно подвешенного скребка 11 с зубообразной кромкой 12,имеющей возможность взаимодействия с наружной поверхностью звеньев под осью

10в зоне их концентричного расположения. В зубообразной кромке 12 выполнены сопла 1 3.

Звездочки 9 насажены на ось 10, а звенья 7 выполнены наружными поверхностями выпуклыми с радиусом R( и шагом Т, равным шагу зубьев звездочек 9. При этом радиус R, в период расположения звеньев 7 на звездочках 9 концентричен радиусу R их делительной окружности и равен выражению

50

R+ -|- df -4,

диаметр втулки 14 звена 7; величина вылета втулки 14

за наружную поверхность звена 7 для обеспечения зазора, 55 необходимого при изгибе ленты в обратную сторону. того, выпуклая поверхность выполнена с поперечными об

5

0

5

0

5

0

5

0

5

разующими их цилиндрические поверхности ребрами 15 и выемками 16 между ними, напротив которых установлены ребра 17 шарнирно подвешенного скребка II, направленными под встречным острым углом d навстречу движению звеньев в зоне их перегиба на опорных звездочках 9 и под ними. Ребра 15 выполнены с шагом t и высотой h менее 1/3 ширины обрабатываемых изделий (пластин). На наклонном участке подъема и горизонтальном участке в баке 2 смежные звенья 7 образуют между собой своими выпуклыми поверхностями радиуса RJ несущие емкости 8, равные по направлению движения ленты величине В, равновеликой шагу Т звездочки 9.

Агрегат работает следующим образом.

Изделия поступают в печь 1 для нагрева до необходимой температуры, а затем в бак 2 для охлаждения. Далее транспортер 3 передает изделия через лоток 4 в промывочный бак 5, из которого транспортер 6 выгружает изделия в технологическую тару. В зоне перехода изделий 18 с транспортера 3 на лоток 4 на участке концентричного расположения звеньев 7 изделия, прилипшие к емкостям 8 транспортера, отсоединяются от них произвольно и посредством скребка 11 или струи сжатого воздуха, жидкости, пара, входящих в выемки 16 между ребрами 15 звеньев 7 и изделиями 18, отрывая последние от ленты Основной поток изделий 18 скатывается на ребрах криволинейной выпуклой поверхности звеньев 7 с последних в лоток 4. Далее цикл повторяется, при этом при наличии жидкости, проходящей через сопла 13 скребка 11, последняя стекает по поверхности лотка 4, улучшая скольжение изделий.

На горизонтальном и наклонном участках верхней ветви ленты транспортера изделия располагаются в емкостях 8, посредством которых удерживаются от соскальзывания на транспортном наклонном участке.

Использование предлагаемого агрегата позволяет до минимума сократить контактную поверхность обрабатываемых изделий со звеньями транспортера за счет выполнения звеньев выпуклыми с ребрами, а также за счет создания непосредственного контакта изделий

со съемным механизмом, что способствует повышению надежности работы агрегата и качества термообработки.

Формула изобретения

1. Агрегат для изотермической закалки изделий, содержащий последовательно расположенные нагревательную электропечь, закалочный бак с расположенным в нем транспортером в виде шарнирно соединенных звеньев с несущими емкостями и с конечными опорными звездочками с общим центром вращения и лоток, отличающийся тем, что, с целью повышения надежности работы агрегата и повышения качества термообработки путем уменьшения возможности прилипания изделий к несущим поверхностям звеньев транспортера, каждое звено транспортера выполнено выпуклым с внешней цилиндрической поверхностью, центр радиуса

которой совмещен с центром оси вращения конечных опорных звездочек в зоне их расположения, а несущие емкости образованы цилиндрическими поверхностями каждой соответствующей пары выпуклых звеньев транспортера.

2.Агрегат по п.1, о т л и ч а ю- щ и и с я тем, что внешняя поверхность каждого звена выполнена сребренной, ребра которой расположены поперек образующих цилиндрических поверхностей.

3.Агрегат поп.1,отличаю- щ и и с я тем, что механизм съема выполнен в виде шарнирно закрепленного на лотке под осью вращения звеэ- дочек скребка с сребренной поверхностью, сопряженной с ребрами звеньев транспортера.

4.Агрегат поп.З, отличающийся тем, что рабочая часть скребка выполнена с соплами для подачи жидкости или газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоагрегат | 1987 |

|

SU1497236A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU885769A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЖИДКИХ ПЛАВАЮЩИХ ЗАГРЯЗНЕНИЙ С ПОВЕРХНОСТИ ВОДЫ | 2001 |

|

RU2217552C2 |

| Термоагрегат для обработки плоских изделий | 1988 |

|

SU1733886A1 |

| Автоматизированная поточная линия для термической обработки | 1983 |

|

SU1108114A1 |

| Закалочный агрегат захарова в.в. | 1979 |

|

SU836143A1 |

| Устройство для термообработки изделий (термоагрегат "прогресс") | 1981 |

|

SU1041585A1 |

| Устройство для выпечки блинов | 2017 |

|

RU2652798C1 |

| Устройство для выпечки блинов | 2017 |

|

RU2659950C1 |

| АГРЕГАТ ДЛЯ ВЫБОРОЧНОЙ УБОРКИ ПЛОДОВ ОВОЩНЫХ И БАХЧЕВЫХ КУЛЬТУР | 2010 |

|

RU2428831C1 |

Изобретение относится к термоагрегату для закалочно-отпускных операций. Цель изобретения - повышение надежности работы агрегата и повышение качества терм ообработки путем уменьшения возможности прилипания изделий к звеньям транспортера. Изделия 18, поступавшие из печи и закаленные в баке с закалочной жидкостью, выносятся к транспортерам из бака на последующие операции. Транспортер выполнен в виде шарнирно соединенных выпуклых звеньев 7, радиусы наружных поверхностей которых равновелики между собой и концентричны оси вращения конечных опорных звездочек 9 транспортера, с емкостями 8 для изделий, образованными на несущих участках ленты наружными поверхностями смежных выпуклых звеньев. При этом выпуклые поверхности звеньев 7 имеют ребра, сопряженные с рабочей частью скребка 11 механизма съема. Скребок 11 шарнирно подвешен с размещением рабочей части под углом к поверхности транспортера, под осью 10 конечных опорных звездочек 9, в зоне концентричного расположения выпуклых звеньев. Причем рабочая часть скребка выполнена в виде зубообразной кромки с соплами. Прилипшие изделия 18 снимаются с транспортера /отделяются от звеньев/ в зоне концентричного расположения звеньев, в зоне выгрузки путем срыва за счет гравитации изделий и путем механического их съема скребком или струей. За счет сокращения контактной поверхности звеньев транспортера с изделием достигается повышение надежности работы агрегата. 3 з.п. ф-лы, 5 ил.

В.

цмг.Ь

Редактор И.Дербак

Составитель Б.Фатеев Техред М. Ходанич

Заказ 2351/39

Тираж 533

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

фиг.З

ff-ff

73

фиг.5

Корректор И.My ска

Подписное

| Закалочно-отпускной агрегат | 1980 |

|

SU885769A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-05-07—Публикация

1987-06-26—Подача