2, Линия по п. 1, отличающ а я с я тем, что одно плечо трехплечего рычага в свободном положении установлено над лотком выгрузки и образует с ним острый угол, другое плечо установлено как продолжение лотка загрузки и образует с ним тупой угол, а третье - под лотком загрузки и снабжено отсекателем.

3. Линия по п. 1, отличающая с я тем, что несущие, элементы конвейера выполнены в виде вертикаль.ных планок.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU387006A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| Печь термообработки цилиндрических деталей | 1989 |

|

SU1733885A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| Агрегат для изотермической закалки изделий "Ульяновский | 1987 |

|

SU1478023A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Закалочно-отпускной агрегат | 1980 |

|

SU885769A1 |

.1. АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, содержащая нагревательную печь, имеющую окна загрузки - выгрузки, лотки и конвейер с несущими элементами, механизм загрузки-выгрузки и закалочный бак с транспортным средством, отличающаяся тем, что, с целью уменьшения габаритных размеров и упрощения конструкции, лоток загрузки установлен над лотке выгрузки под острым углом, механизм загрузки-выгрузки выполнен в виде трехплечего рычага, установленного между лотками в конце лотка загрузки с возможностью поворота вокруг горизонтальной оси для чередования операций загрузки и выгрузки, а транспортное средство закалочного бака выполнено в виде звездочек, жестко закрепленных на оси, и криволинейной направляющей с пазами, в которых установлены зубья звездочек, при этом радиус направляющей меньше радиуса звездочек, продольная ось ее смешена в горизонтальной плоскости в сторону лотка вы1рузки на § 9 величину разности радиусов, а ось звездочек установлена на стенках закалочного бака с возможностью свобод ного поворота. ь 30

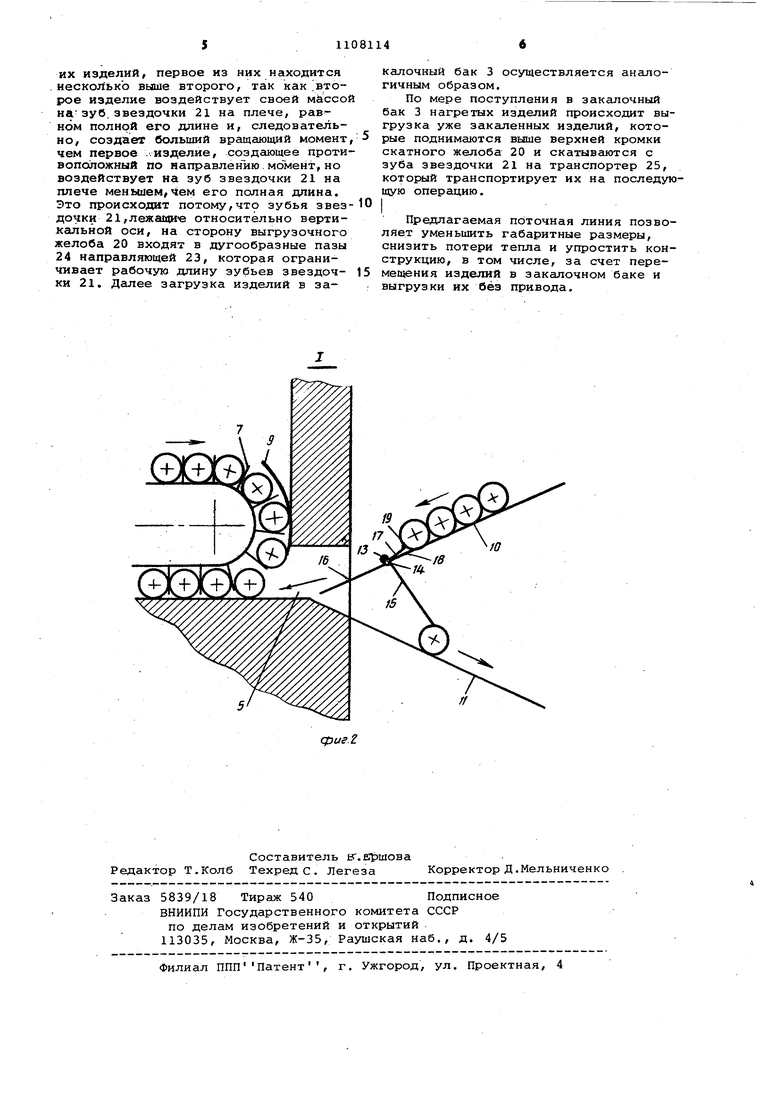

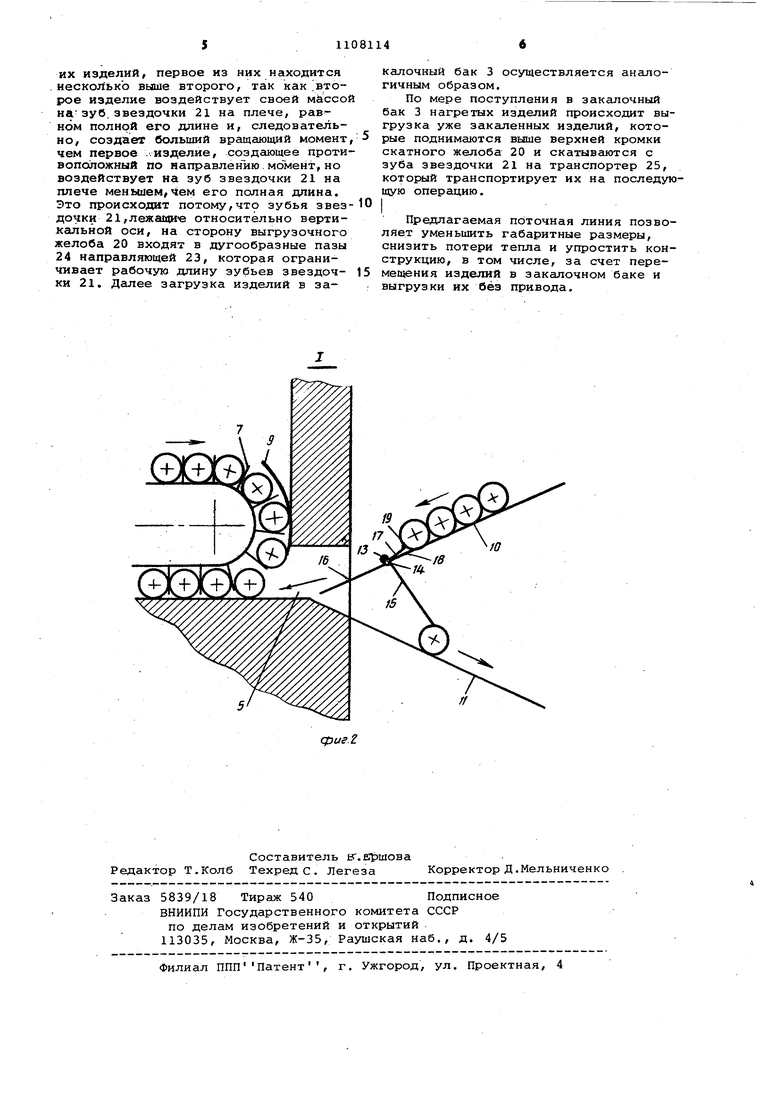

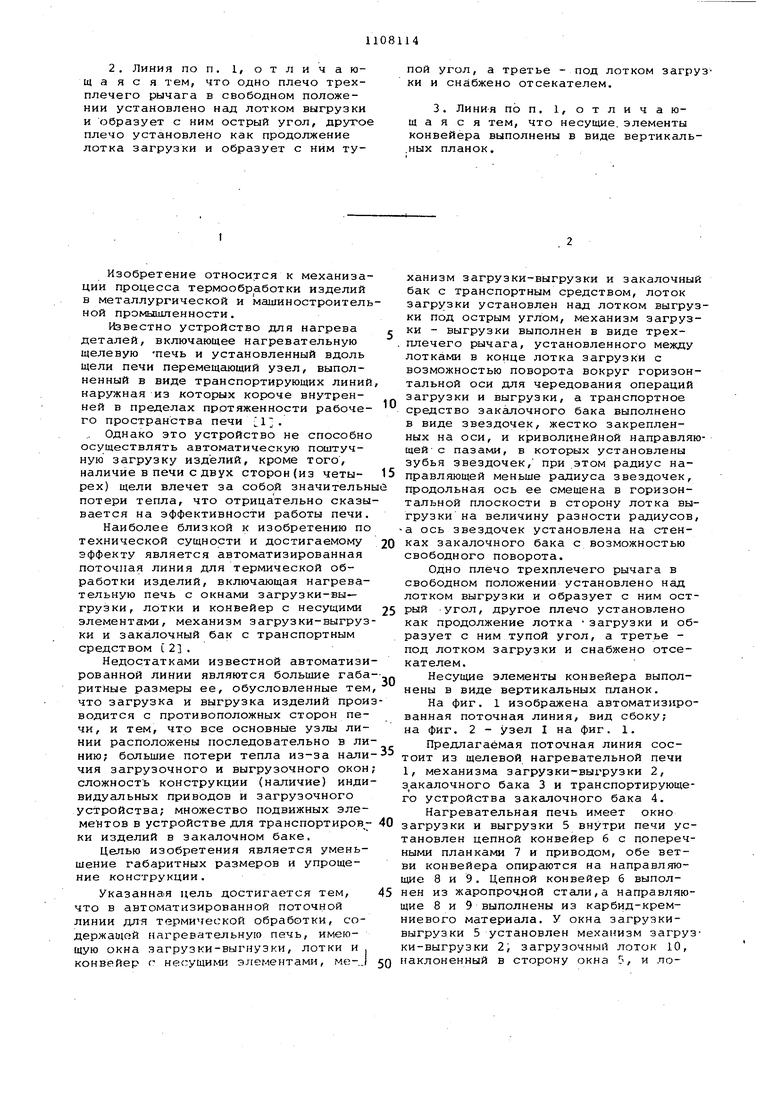

Изобретение относился к механизации процесса термообработки изделий в металлургической и машиностроитель ной промышленности. Известно устройство для нагрева деталей, включающее нагревательную щелевую -печь и установленный вдоль щели печи перемещающий узел, выполненный в виде транспортирующих линий наружная из которых короче внутренней в пределах протяженности рабочего пространства печи 1. .. Однако это устройство не способно осуществлять автоматическую поштучную загрузку изделий, кроме того, наличие в печи с двух сторон(из четырех) щели влечет за собой значительн потери тепла, что отрицательно сказы вается на эффективности работы печи. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является автоматизированная поточная линия для термической обработки изделий, включающая нагревательную печь с окнами загрузки-выгрузки, лотки и конвейер с несущими элементами, механизм загрузки-выгруз ки и закалочный бак с транспортным средством С 2. Недостатками известной автоматизи рованной линии являются большие габа ритные размеры ее, обусловленные тем что загрузка и выгрузка изделий прои водится с противоположных сторон печи, и тем, что все основные узлы линии расположены последовательно в ли нию; большие потери тепла из-за нали чия загрузочного и выгрузочного окон сложность конструкции (наличие) инди видуальных приводов и загрузочного устройства; множество подвижных элеме нтов в устройстве для транспортировки изделий в закалочном баке. Целью изобретения является уменьшение габаритных размеров и упрощение конструкции. Указанная цель достигается тем, что в автоматизированной поточной линии для термической обработки, содержащей 1агревательную печь, имеющую окна загрузки-выгнузки, лотки и . конвейер с несзущими элементами, ме-..| ханизм загрузки-выгрузки и закалочный бак с транспортным средством, лоток загрузки установлен над лотком выгрузки под острым углом, механизм загрузки - выгрузки выполнен в виде трехплечего рычага, установленного между лотками в конце лотка загрузки с возможностью поворота вокруг горизонтальной оси для чередования операций загрузки и выгрузки, а транспортное средство закалочного бака выполнено в виде звездочек, жестко закрепленных на оси, и криволинейной направляющей с пазами, в которых установлены зубья звездочек, при этом радиус направляющей меньше радиуса звездочек, продольная ось ее смещена в горизонтальной плоскости в сторону лотка выгрузки на величину разности радиусов, а ось звездочек установлена на стенках закалочного бака с возможностью свободного поворота. Одно плечо трехплечего рычага в свободном положении установлено над лотком выгрузки и образует с ним острый угол, другое плечо установлено как продолжение лотка загрузки и образует с ним тупой угол, а третье под лотком загрузки и снабжено отсекателем. Несущие элементы конвейера выполнены в виде вертикальных планок. На фиг. 1 изображена автоматизированная поточная линия, вид сбоку; на фиг. 2 - узел I на фиг. 1. Предлагаемая поточная линия состоит из щелевой нагревательной печи 1, механизма загрузки-выгрузки 2, з акалочного бака 3 и транспортирующего устройства заксшочного бака 4. Нагревательная печь имеет окно загрузки и выгрузки 5 внутри печи установлен цепной конвейер 6 с поперечными планками 7 и приводом, обе ветви конвейера опираются на направляюие 8 и 9. Цепной конвейер б выполнен из жаропроч;ной стали, а направляюие 8 и 9 выполнены из карбид-кремиевого материала. У окна загрузкиыгрузки 5 установлен механизм загрузки-выгрузки 2, загрузочный лоток 10, аклоненный в сторону окна 5, и лоток выгрузки II. Верхним концом загрузочный лоток 10 связан с бункером-дозатором 12, а на нижнем концелотка 10 установлен упор 13, удерживающий ряд изделий от скатывания.

Механизм загрузки-выгрузки 2 выполней следующим образом. На шарнире 14 закреплен трехплечий рычаг, у которого одно плечо 15 расположено над лртком выгрузки 11 и в свободном положении образует с ним острый угол другое плечо 16 является продолжением лотка загрузки 10 и образует с ним в свободном положении тупой угол третье плечо 17 находится в свободном положении под лотком загрузки 10 про.тив продольного паза 18, выполненного в лотке 10. Плечо 17 выполнено короче остальных двух плеч 15 и 16 и на конце снабжено отсекателем 19. Положение трехплечего рычага, при котором плечо 15 образует острый угол с лотком выгрузки 11, плечо 16 образует тупой угол с лотком загрузки 10, а плечо 17 находится под лотком 10, обеспечивается соотношением масс плечей, а именно: суммарная масса плеч 15 и 17 несколько болше массы плеча 16. Плечи 15 и 17 и плечо 16 лежат по разные стороны от вертикальной оси, проходящей через шарнир 14. В зависимости от длины изделий на единой оси может быть установлено несколько жестко связанных между Собой трехплечих рычагов. Нижний конец выгрузного лотка 11 закреплен на передней стенке закалочного бака 3, а на задней стенке бака 3 закреплен выгрузочный желоб 20.

I

Внутри бака 3 расположено транспортирующее устройство 4, выполненное в виде звездочек 21, одной или нескольких, в зависимости от длины иделий, жестко посаженных на свободно вращающийся вал 22 на расстоянии друг от друга не превышающем длину изделия. В баке 3 имеются дугообразные направляющие 23, на которые опираиотся изделия при перемещении через бак 3. Дугообразные направляющие 23 имеют радиус кривизны меньше, чем радиус звездочек 21, и сдвинуты в горизонтальной плоскости в сторону выгрузного лотка 11 на величину разности радиусов кривизны, при этом зубья звездочек 21, прилегающие к выгрузочному желобу 20, выходят через дугообразные пазы 24 за пределы направляющих 23, в которых они выполнены, и тем больше, чем ближе находятся к выгрузочному желобу 20.

После закалки изделия по выгрузочному желобу 20 направляются на транспортер 25, который перемещает их на последующую обработку.

Линия работает следующим образом.

Изделия из бункера-дозатора 12 скатывсцотся до упора 13. Далее оператор производит следующий поворот трехплечего рычага и загружает в печь еще одно изделие и так до полного заполнения цепного конвейера 6. Как только цепной конвейер 6 будет полностью заполнен изделиями, начинается работа линии в автоматическом режиме, которая осуществляется следующим образом.

Каждое изделие совершает замкнутый цикл и выгружается через то же окно через которое было загружено, в конце своего пути изделие взаимодействуе с направляющей 9, которая удерживает изделие от преждевременного скатывания с планки 7 конвейера 6. Как только расстояние между планкой 7 и направляющей 9 становится больше диаметра изделия, последнее скатываетс и через окно 5 попадает на лоток 11, далее, двигаясь по выгрузному лотку 11, изделие начинает взаимодействовать с плечом 15 и поворачивать его и весь трехплечий рычаг вокруг оси шарнира 14, при этом короткое плечо 17 через пазы 18 приподнимает и перебрасывает очередное изделие через упор 13 и одновременно отсекает отсекателем 19 цепочку изделий, находящихся на загрузочном лотке 10. Загружаемое изделие по плечу 16 через окно S скатывается в печь до упора в планку 7, далее при движении конвейера 6 следующая планка 7 захватывает это изделие и перемещает по замкнутому циклу, в течение которого изделие нагревается до нужной температуры. После того, как выгружаемое изделие, скатывается по выгрузному лотку 11 под плечом 15,а загружаемое изделие - по плечу 16, трехплечий рычаг занимает исходное положение за счет разности масс плеч 15 и 17 и массы плеча 16., а также под действием массы изделий на плечо 17. На этом процесс загрузки-выгрузки изделий заканчивается, после чего выгружаемое изделие, скатываясь по лотку 11, попадает в закалочный бак 3. Первое скатившееся в закалочный бак изделие, попав на один из зубьев звездочки 21 (или на зубья, лежащие в одной плоскости, когда звездочек несколько), поворачивает ее и оказывается на дне бака 3, Следующее из.делив также попадает на следующий зуб звездочки 21 и поворачивает ее .вместе с первым из.делием на какой-то угол, при котором звездочка 21 с изделиями находится в равновесии,, В этом положении первое изделие находится уже не на дне бака 3, а выше на дугообразной направляющей 23, причем, несмотря на равенство масс обоих изделий, первое из них находится , несколько выше второго, так как второе изделие воздействует своей массой назуб. звездочки 21 на плече, равном полной его длине и, следовательно, создает больший вращающий момент, чем первое .изделие, создающее противоположный по направлен ию. момент, но воздействует на зуб звездочки 21 на плече меныием,Чем его полная длина. Это происходит потому,что зубья звездочки 21,лежащие относительно вертикальной оси, на сторону выгрузочного желоба 20 входят в дугообразные пазы 24 направляющей 23, которая ограничивает рабочую длину зубьев звездочки 21. Далее загрузка изделий в закалочный бак 3 осуществляется аналогичным образом.

По мере поступления в закалочный бак 3 нагретых изделий происходит выгрузка уже закаленных изделий, которые поднимаются выше верхней кромки скатного желоба 20 и скатываются с зуба звездочки 21 на транспортер 25, который транспортирует их на последующую операцию.

Предлагаемая поточная линия позволяет уменьшить габаритные размеры, снизить потери тепла и упростить конструкцию, в том числе, за счет перемещения изделий в закалочном баке и выгрузки их без привода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛНОТЕНА ]Н. И. Копейкин | 0 |

|

SU353984A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU387006A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-15—Публикация

1983-04-28—Подача