Изобретение относится к металлургии, в частности к средствам термической обработки изделий, и может быть преимущественно применено для термообработки плоских изделий типа пластин тяговых и грузовых цепей крупных шагов.

Известен агрегат для термической обработки деталей, содержащий технологически связанные между собой печь и закалочный бак, шнековую моечную машину с продольным осевым промывочным коллектором и барабанную отпускную печь. Из-за возможности заклинивания деталей (особенно длинномерных плоских деталей) в транспортных средствах агрегата вследствие сво- дообразования обрабатываемых деталей между витками шнеков этот тип агрегатов имеет ограниченное применение и малоэффективен для термообработки пластин цепей крупных шагов, так как имеет низкую надежность при эксплуатации.

Известен агрегат для термической обработки изделий, содержащий печи, закалочный бак и моечную машину конвейерного типа. Изделия-пластины при работе агрегата нагреваются закалочной печью, попадают в закалочный бак, закаливаются и далее транспортируются в моечную машину, которой отмываются и транспортируются в отпускную печь.

При термообработке плоских изделий - пластин цепей, на участке их промывки последние лежат неподвижно на транспортере и, постоянно контактируя с несущей поверхностью транспортера, не подвергаются достаточной обработке

СО CJ 00 00 О

нологическими средами, вследствие чего изделия - пластины, получают сравнительно низкую степень очистки и с остатками закалочных сред (масла) поступают далее в отпускную печь, где при температуре не более 500-600°С происходит разложение отходов с образованием акролеина, впоследствии загрязняющего рабочую зону обслуживания агрегата.

Цель изобретения - улучшение условий эксплуатации путем снижения вредных выбросов за счет улучшения качества мойки перед отпуском.

Эта цель достигается тем, что в агрегате транспортер моечной машины и узла сушки выполнен в виде горизонтально расположенных с зазором между собой продольных реек и соединенного с ними механизма их пульсации, а коллекторы моечной машины узла сушки выполнены в виде расположенных друг над другом коллекторов, охватывающих транспортер сверху и снизу, причем продольные рейки выполнены с круглым сечением.

Использование изобретения позволит повысить степень контакта обрабатываемых изделий - пластин с технологическими средами в устройстве очистки в моечной машине, а следовательно, и качество очистки, снижая объем образования канцерогенных веществ при отпуске, т.е. улучшая условия труда при эксплуатации агрегата.

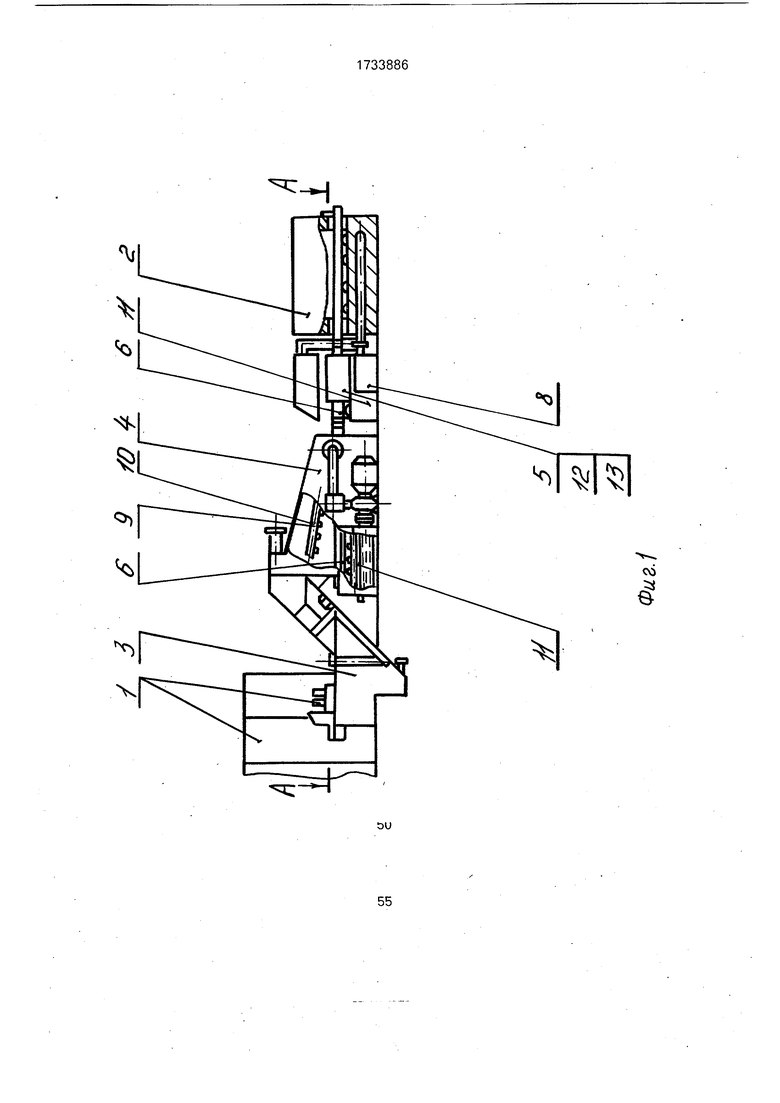

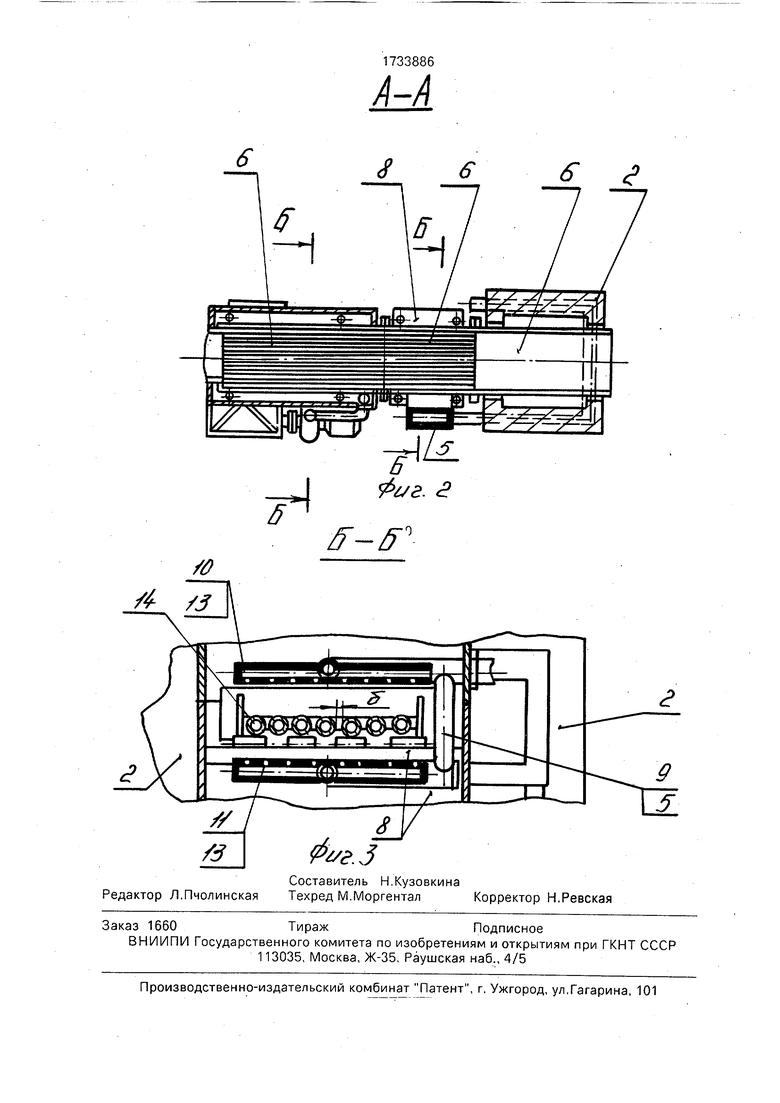

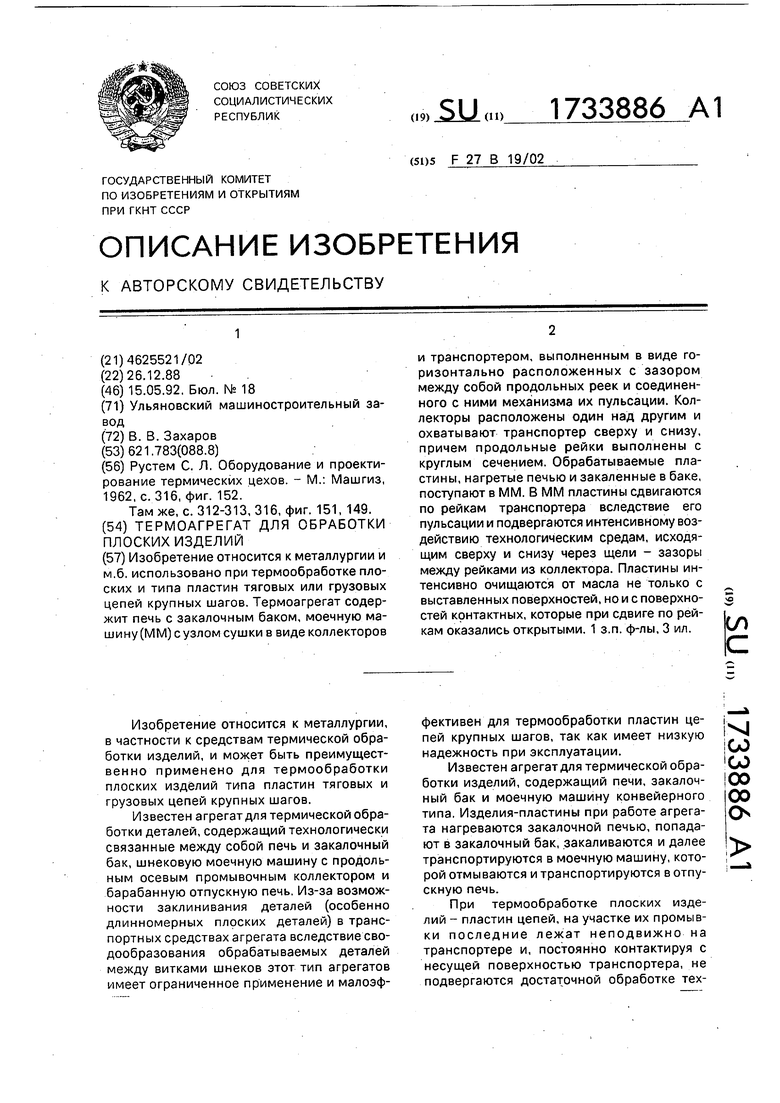

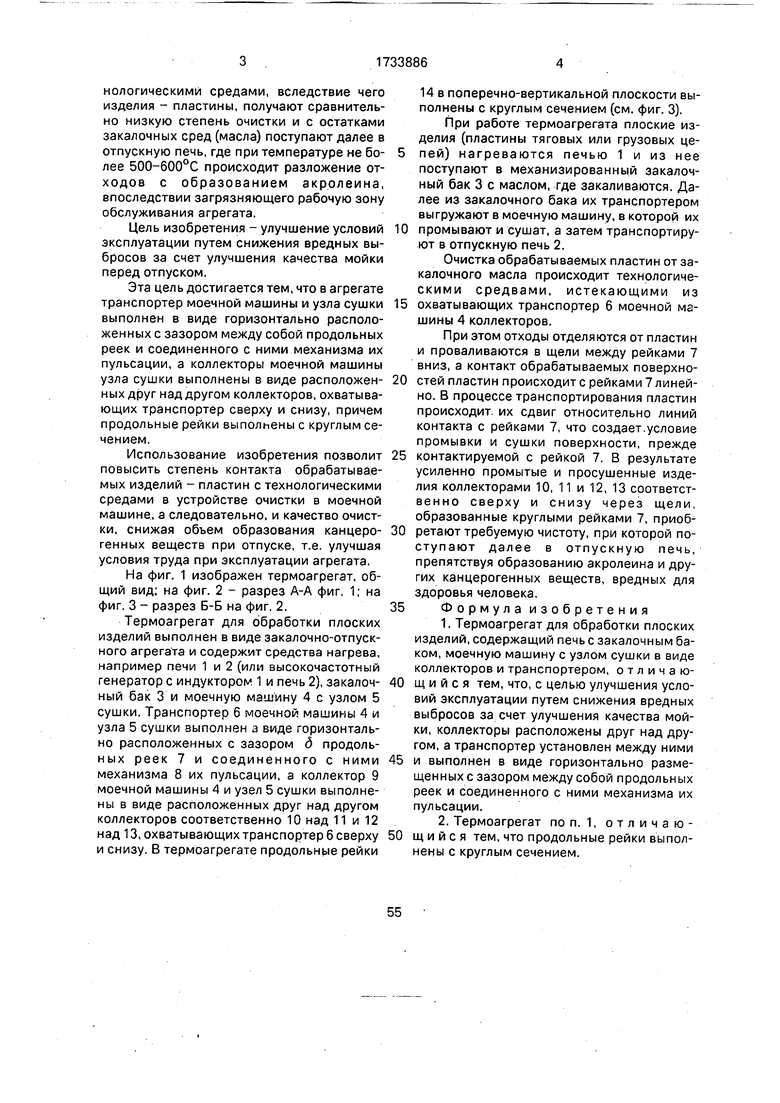

На фиг. 1 изображен термоагрегат, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Термоагрегат для обработки плоских изделий выполнен в виде закалочно-отпуск- ного агрегата и содержит средства нагрева, например печи 1 и 2 (или высокочастотный генератор с индуктором 1 и печь 2), закалочный бак 3 и моечную машину 4 с узлом 5 сушки. Транспортер 6 моечной машины 4 и узла 5 сушки выполнен з виде горизонтально расположенных с зазором б продольных реек 7 и соединенного с ними механизма 8 их пульсации, а коллектор 9 моечной машины 4 и узел 5 сушки выполнены в виде расположенных друг над другом коллекторов соответственно 10 над 11 и 12 над 13, охватывающих транспортер 6 сверху и снизу. В термоагрегате продольные рейки

14 в поперечно-вертикальной плоскости выполнены с круглым сечением (см. фиг. 3).

При работе термоагрегата плоские изделия (пластины тяговых или грузовых цепей) нагреваются печью 1 и из нее поступают в механизированный закалочный бак 3 с маслом, где закаливаются. Далее из закалочного бака их транспортером выгружают в моечную машину, в которой их

промывают и сушат, а затем транспортируют в отпускную печь 2.

Очистка обрабатываемых пластин от закалочного масла происходит технологическими средвами, истекающими из

охватывающих транспортер 6 моечной машины 4 коллекторов.

При этом отходы отделяются от пластин и проваливаются в щели между рейками 7 вниз, а контакт обрабатываемых поверхностей пластин происходит с рейками 7 линейно. В процессе транспортирования пластин происходит, их сдвиг относительно линий контакта с рейками 7, что создает.условие промывки и сушки поверхности, прежде

контактируемой с рейкой 7. В результате усиленно промытые и просушенные изделия коллекторами 10, 11 и 12, 13 соответственно сверху и снизу через щели, образованные круглыми рейками 7, приобретают требуемую чистоту, при которой поступают далее в отпускную печь, препятствуя образованию акролеина и других канцерогенных веществ, вредных для здоровья человека.

Формула изобретения

1.Термоагрегат для обработки плоских изделий, содержащий печь с закалочным баком, моечную машину с узлом сушки в виде коллекторов и транспортером, отличающ и и с я тем, что, с целью улучшения условий эксплуатации путем снижения вредных выбросов за счет улучшения качества мойки, коллекторы расположены друг над другом, а транспортер установлен между ними

и выполнен в виде горизонтально размещенных с зазором между собой продольных реек и соединенного с ними механизма их пульсации.

2.Термоагрегат по п. 1, отличаю- щийся тем, что продольные рейки выполнены с круглым сечением.

Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-отпускной агрегат | 1980 |

|

SU885769A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Агрегат для изотермической закалки изделий "Ульяновский | 1987 |

|

SU1478023A1 |

| Линия термообработки деталей | 1982 |

|

SU1073303A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU280514A1 |

| Установка для закалки | 1982 |

|

SU1092192A1 |

| Устройство для закалки изделий | 1978 |

|

SU850691A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| Автоматическая линия для изготовления пружин | 1980 |

|

SU929403A1 |

Изобретение относится к металлургии и м.б. использовано при термообработке плоских и типа пластин тяговых или грузовых цепей крупных шагов. Термоагрегат содержит печь с закалочным баком, моечную машину (ММ) с узлом сушки в виде коллекторов и транспортером, выполненным в виде горизонтально расположенных с зазором между собой продольных реек и соединенного с ними механизма их пульсации. Коллекторы расположены один над другим и охватывают транспортер сверху и снизу, причем продольные рейки выполнены с круглым сечением. Обрабатываемые пластины, нагретые печью и закаленные в баке, поступают в ММ. В ММ пластины сдвигаются по рейкам транспортера вследствие его пульсации и подвергаются интенсивному воздействию технологическим средам, исходящим сверху и снизу через щели - зазоры между рейками из коллектора. Пластины интенсивно очищаются от масла не только с выставленных поверхностей, но и с поверхностей контактных, которые при сдвиге по рейкам оказались открытыми. 1 з.п. ф-лы, 3 ил. сл

Ч«1

со

|

feaj

1733886

А-А

г

| Рустем С | |||

| Л | |||

| Оборудование и проектирование термических цехов | |||

| - М.: Машгиз, 1962, с | |||

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Там же, с | |||

| Способ обработки шкур | 1921 |

|

SU312A1 |

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

1992-05-15—Публикация

1988-12-26—Подача