Изобретение относится к технике разделения сыпучих стеклянных материалов по крупности и может быть использовано в технологических процессах приготовления стеклянной микрокрупки для изготовления прессованных изделий и стеклянных микрошариков, а также для классификации готовых стеклянных микрошариков по размерам.

Цель изобретения - повышение точности разделения фракций, снижение абразивного воздействия стекла на детали устройства, исключение засорения фракции инородным продуктом и предотвращение процесса переизмельчения стеклянного продукта.

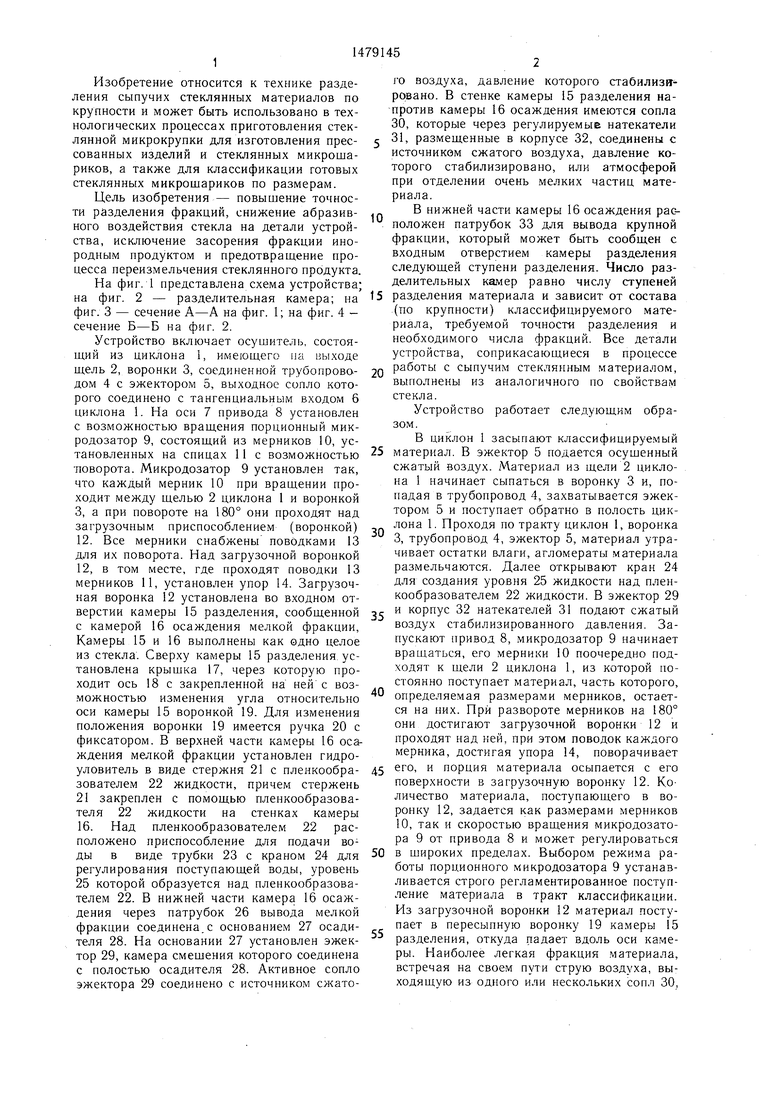

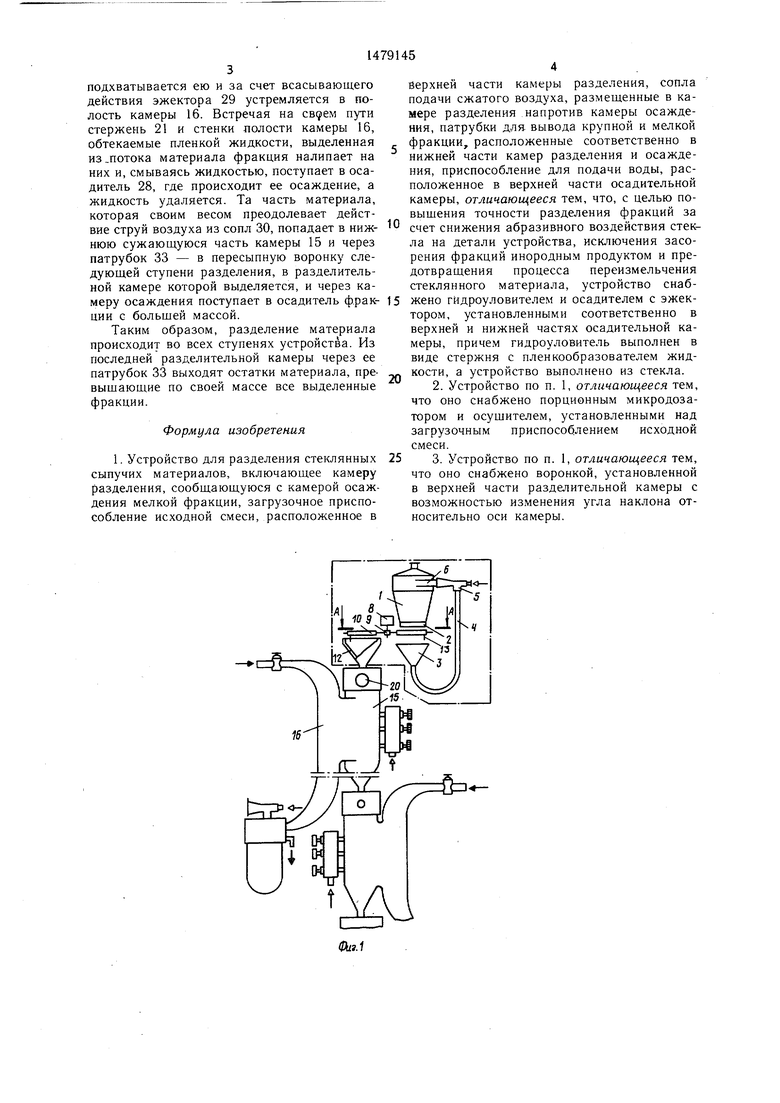

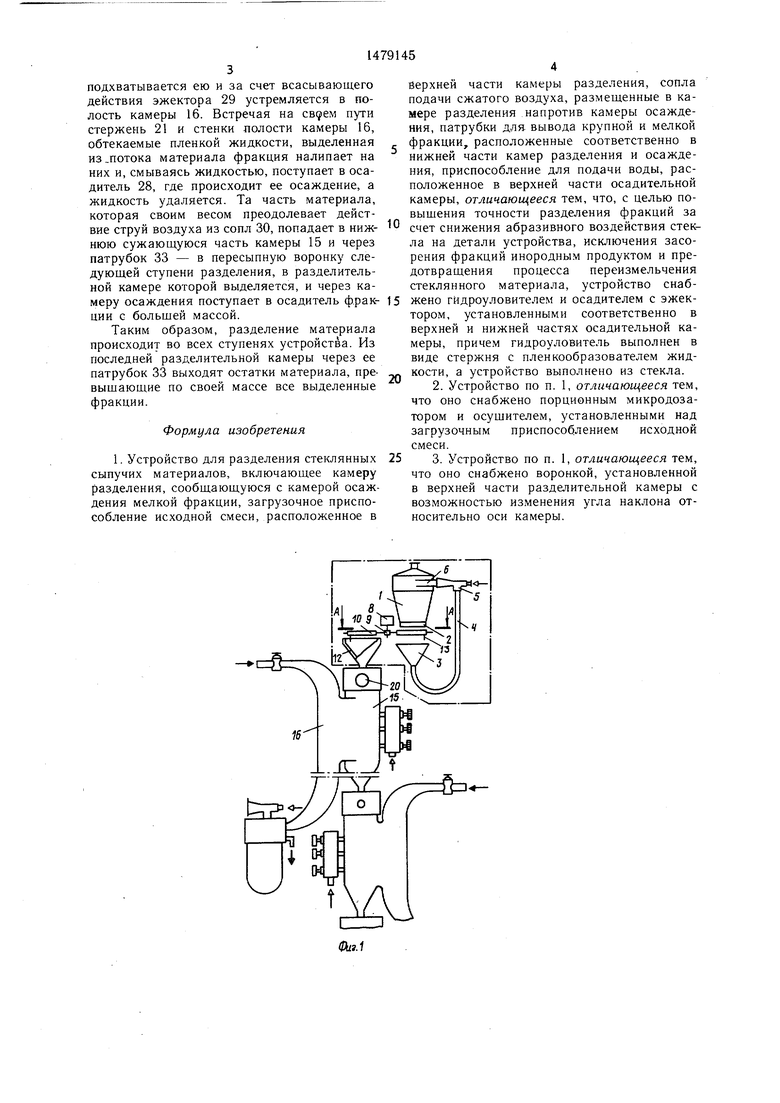

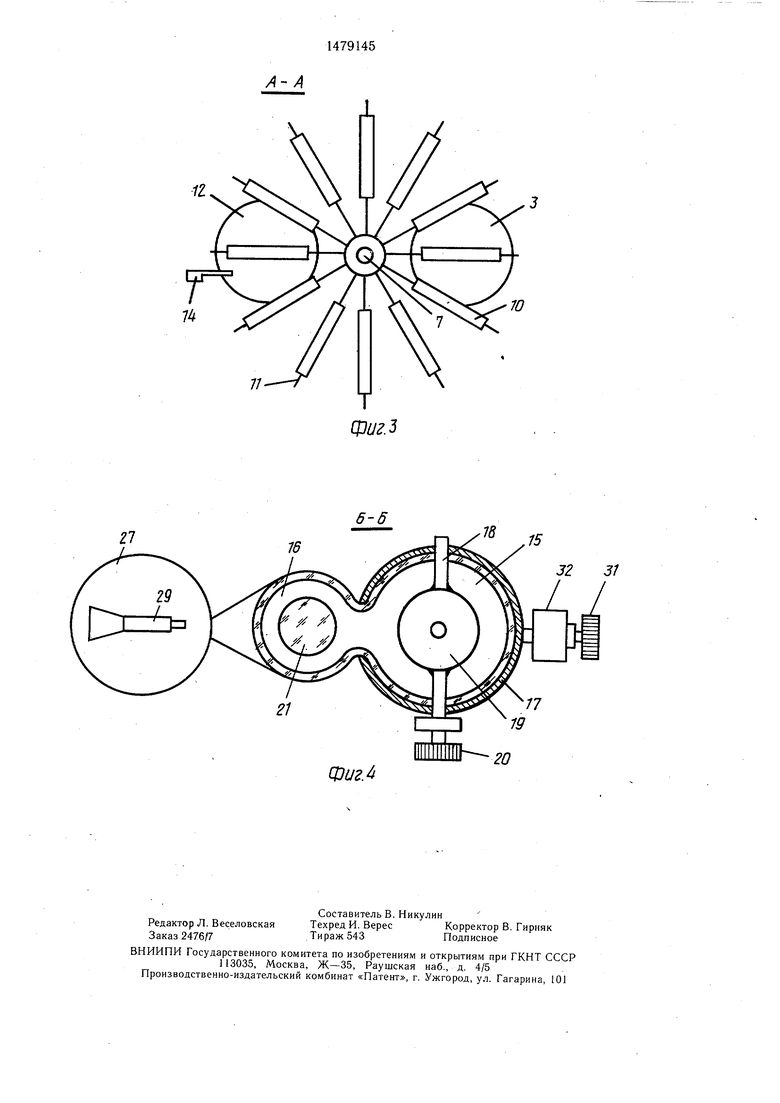

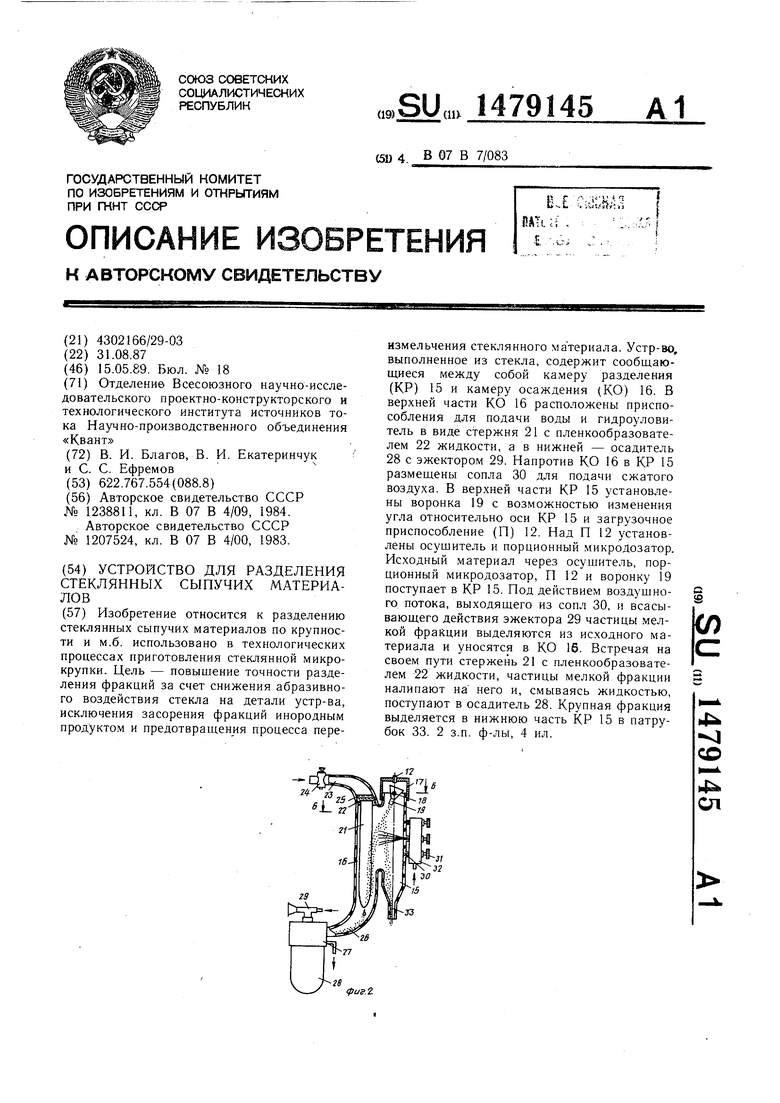

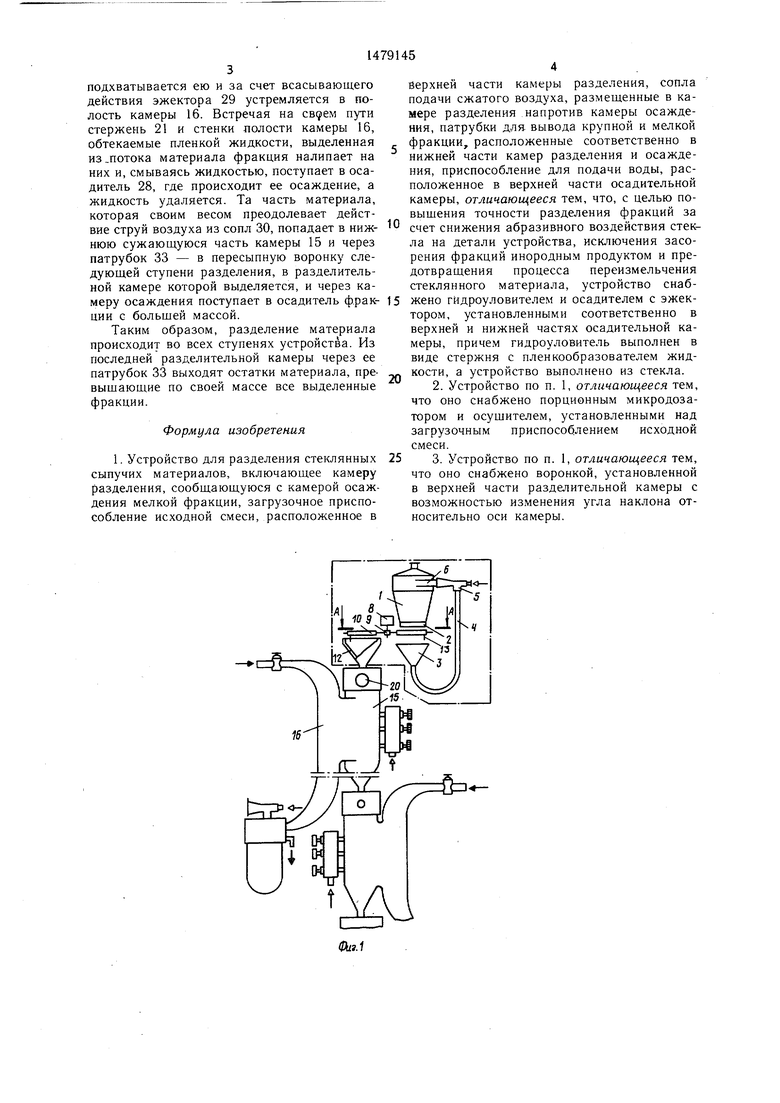

На фиг. 1 представлена схема устройства; на фиг. 2 - разделительная камера; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 2.

Устройство включает осушитель, состоящий из циклона 1, имеющего на выходе щель 2, воронки 3, соединенной трубопроводом 4 с эжектором 5, выходное сопло которого соединено с тангенциальным входом 6 циклона 1. На оси 7 привода 8 установлен с возможностью вращения порционный микродозатор 9, состоящий из мерников 10, установленных на спицах 11 с возможностью поворота. Микродозатор 9 установлен так, что каждый мерник 10 при вращении проходит между щелью 2 циклона 1 и воронкой 3, а при повороте на 180° они проходят над загрузочным приспособлением (воронкой) 12. Все мерники снабжены поводками 13 для их поворота. Над загрузочной воронкой 12, в том месте, где проходят поводки 13 мерников 11, установлен упор 14. Загрузочная воронка 12 установлена во входном отверстии камеры 15 разделения, сообщенной с камерой 16 осаждения мелкой фракции, Камеры 15 и 16 выполнены как одно целое из стекла. Сверху камеры 15 разделения установлена крышка 17, через которую проходит ось 18 с закрепленной на ней с возможностью изменения угла относительно оси камеры 15 воронкой 19. Для изменения положения воронки 19 имеется ручка 20 с фиксатором. В верхней части камеры 16 осаждения мелкой фракции установлен гидроуловитель в виде стержня 21 с пленкообра- зователем 22 жидкости, причем стержень 21 закреплен с помощью пленкообразова- теля 22 жидкости на стенках камеры 16. Над пленкообразователем 22 расположено приспособление для подачи воды в виде трубки 23 с краном 24 для регулирования поступающей воды, уровень 25 которой образуется над пленкообразователем 22. В нижней части камера 16 осаждения через патрубок 26 вывода мелкой фракции соединена.с основанием 27 осади- теля 28. На основании 27 установлен эжектор 29, камера смешения которого соединена с полостью осадителя 28. Активное сопло эжектора 29 соединено с источником сжато5

го воздуха, давление которого стабилизировано. В стенке камеры 15 разделения напротив камеры 16 осаждения имеются сопла 30, которые через регулируемые натекатели 31, размещенные в корпусе 32, соединены с источником сжатого воздуха, давление которого стабилизировано, или атмосферой при отделении очень мелких частиц материала.

В нижней части камеры 16 осаждения расположен патрубок 33 для вывода крупной фракции, который может быть сообщен с входным отверстием камеры разделения следующей ступени разделения. Число разделительных камер равно числу ступеней разделения материала и зависит от состава (по крупности) классифицируемого материала, требуемой точности разделения и необходимого числа фракций. Все детали устройства, соприкасающиеся в процессе Q работы с сыпучим стеклянным материалом, выполнены из аналогичного по свойствам стекла.

Устройство работает следующим образом.

В циклон 1 засыпают классифицируемый материал. В эжектор 5 подается осушенный сжатый воздух. Материал из щели 2 циклона 1 начинает сыпаться в воронку 3 и, попадая в трубопровод 4, захватывается эжектором 5 и поступает обратно в полость циклона 1. Проходя по тракту циклон 1, воронка 3, трубопровод 4, эжектор 5, материал утрачивает остатки влаги, агломераты материала размельчаются. Далее открывают кран 24 для создания уровня 25 жидкости над пленкообразователем 22 жидкости. В эжектор 29 и корпус 32 натекателей 31 подают сжатый воздух стабилизированного давления. Запускают привод 8, микродозатор 9 начинает вращаться, его мерники 10 поочередно подходят к щели 2 циклона 1, из которой постоянно поступает материал, часть которого, определяемая размерами мерников, остается на них. При развороте мерников на 180° они достигают загрузочной воронки 12 и проходят над ней, при этом поводок каждого мерника, достигая упора 14, поворачивает его, и порция материала осыпается с его поверхности в загрузочную воронку 12. Ко личество материала, поступающего в воронку 12, задается как размерами мерников 10, так и скоростью вращения микродозатора 9 от привода 8 и может регулироваться в широких пределах. Выбором режима работы порционного микродозатора 9 устанавливается строго регламентированное поступление материала в тракт классификации. Из загрузочной воронки 12 материал поступает в пересыпную воронку 19 камеры 15 разделения, откуда падает вдоль оси камеры. Наиболее легкая фракция материала, встречая на своем пути струю воздуха, выходящую из одного или нескольких сопл 30,

0

5

0

5

0

5

подхватывается ею и за счет всасывающего действия эжектора 29 устремляется в полость камеры 16. Встречая на своем пути стержень 21 и стенки полости камеры 16, обтекаемые пленкой жидкости, выделенная из .потока материала фракция налипает на них и, смываясь жидкостью, поступает в оса- дитель 28, где происходит ее осаждение, а жидкость удаляется. Та часть материала, которая своим весом преодолевает деистверхней части камеры разделения, сопла подачи сжатого воздуха, размещенные в камере разделения напротив камеры осаждения, патрубки для вывода крупной и мелкой фракции, расположенные соответственно в нижней части камер разделения и осаждения, приспособление для подачи воды, расположенное в верхней части осадительной камеры, отличающееся тем, что, с целью повышения точности разделения фракций за

вне струй воздуха из сопл 30, попадает в ниж- 1и счет снижения абразивного воздействия стек- нюю сужающуюся часть камеры 15 и через ла на детали устройства, исключения засо- патрубок 33 - в пересыпную воронку еле-рения фракций инородным продуктом и предующей ступени разделения, в разделитель- дотвращения процесса переизмельчения ной камере которой выделяется, и через ка- стеклянного материала, устройство снаб- меру осаждения поступает в осадитель фрак- 15 жено гидроуловителем и осадителем с эжек- ции с большей массой.тором, установленными соответственно в

верхней и нижней частях осадительной камеры, причем гидроуловитель выполнен в виде стержня с пленкообразователем жидкости, а устройство выполнено из стекла.

2.Устройство по п. 1, отличающееся тем, что оно снабжено порционным микродозатором и осушителем, установленными над загрузочным приспособлением исходной смеси.

3.Устройство по п. 1, отличающееся тем, что оно снабжено воронкой, установленной в верхней части разделительной камеры с

Таким образом, разделение материала происходит во всех ступенях устройства. Из последней разделительной камеры через ее патрубок 33 выходят остатки материала, превышающие по своей массе все выделенные фракции.

Формула изобретения

20

1 Устройство для разделения стеклянных сыпучих материалов, включающее камеру разделения, сообщающуюся с камерой осаждения мелкой фракции, загрузочное приспособление исходной смеси, расположенное в

25

возможностью изменения угла наклона относительно оси камеры.

верхней части камеры разделения, сопла подачи сжатого воздуха, размещенные в камере разделения напротив камеры осаждения, патрубки для вывода крупной и мелкой фракции, расположенные соответственно в нижней части камер разделения и осаждения, приспособление для подачи воды, расположенное в верхней части осадительной камеры, отличающееся тем, что, с целью повышения точности разделения фракций за

счет снижения абразивного воздействия стек- ла на детали устройства, исключения засо- рения фракций инородным продуктом и пре20

25

возможностью изменения угла наклона относительно оси камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1990 |

|

SU1753634A1 |

| Центробежный сепаратор | 1981 |

|

SU984509A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕЧИСТКИ МИНЕРАЛОВ | 1996 |

|

RU2123883C1 |

| СПОСОБ ВОЗДУШНОЙ СЕПАРАЦИИ ТОНКОДИСПЕРГИРОВАННЫХ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2196012C2 |

| Установка для разделения сыпучих материалов | 1991 |

|

SU1837999A3 |

| Пылеулавливающая установка | 1985 |

|

SU1257226A1 |

| Устройство для пневматического разделения сыпучих материалов | 1981 |

|

SU1048014A1 |

| Установка для обработки мелкодисперсных материалов в потоке аэросмеси | 1990 |

|

SU1771813A1 |

| Линия подготовки древесных частиц в производстве древесностружечных плит | 1989 |

|

SU1736698A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

Изобретение относится к разделению стеклянных сыпучих материалов по крупности и может быть использовано в технологических процессах приготовления стеклянной микрокрупки. Цель - повышение точности разделения фракций за счет снижения абразивного воздействия стекла на детали устройства, исключения засорения фракций инородным продуктом и предотвращения процесса переизмельчения стеклянного материала. Устройство, выполненное из стекла, содержит сообщающиеся между собой камеру разделения (КР) 15 и камеру осаждения (КО) 16. В верхней части КО 16 расположены приспособления для подачи воды и гидроуловитель в виде стержня 21 с пленкообразователем 22 жидкости, а в нижней - осадитель 28 с эжектором 29. Напротив КО 16 в КР 15 размещены сопла 30 для подачи сжатого воздуха. В верхней части КР 15 установлены воронка 19 с возможностью изменения угла относительно оси КР 15 и загрузочное приспособление (П) 12. Над П 12 установлены осушитель и порционный микродозатор. Исходный материал через осушитель, порционный микродозатор, П 12 и воронку 19 поступает в КР 15. Под действием воздушного потока, выходящего из сопл 30, и всасывающего действия эжектора 29 частицы мелкой фракции выделяются из исходного материала и уносятся в КО 16. Встречая на своем пути стержень 21 с пленкообразователем 22 жидкости, частицы мелкой фракции налипают на него и, смываясь жидкостью, поступают в осадитель 28. Крупная фракция выделяется в нижнюю часть КР 15 в патрубок 33. 2 з.п. ф-лы, 4 ил.

11

11

27

Фиг. 4

6-5

32 31

17

19

а-20

| Установка для разделения сыпучих материалов | 1984 |

|

SU1238811A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для обеспыливания зернистых материалов | 1983 |

|

SU1207524A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-05-15—Публикация

1987-08-31—Подача