(54) ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный сепаратор | 1979 |

|

SU845883A1 |

| Центробежный воздушный сепаратор | 1980 |

|

SU1002052A1 |

| Центробежный сепаратор | 1979 |

|

SU829211A1 |

| Центробежный сепаратор | 1981 |

|

SU1033236A1 |

| Воздушный сепаратор | 1979 |

|

SU816574A1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| ВОЗДУШНЫЙ СЕПАРАТОР-ГРАНУЛЯТОР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2018 |

|

RU2678279C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297885C1 |

1

Изобретение относится к технике разделения сыпучих материалов, например цементной сырьевой муки, и может найти применение в промышленности строительных материалов и других областях народного хозяйства, где разделение материала совмещается с его подсушкой.

Известен центробежный сепаратор, включающий внешний, вентилятор, сепарирующую камеру, разбрасывающий диск, циклоны, тангенциально расположенные сопла, загрузочное и разгрузочные приспособления 1.

Недостаток устройства - неполное провеивание материала воздухом.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является центробежный сепаратор, включающий корпус камеры сепарации, циклоны-осадители, разбрасывающее приспособление с приводом, загрузочное приспособление, вентилятор, соединительные воздуховоды и разгрузочные приспособления 2.

Недостатком устройства является низкая эффективность сепарации.

Цель изобретения - повышение эффективности сепарации за счет послойного провеивания исходного материала.

Поставленная цель достигается тем, что центробежный сепаратор, вклк}чающий корпус камеры сепарации, циклоны-осадители, разбрасывающее приспособление с приводом, загрузочное приспособление, вентилятор, соединительные воздуховоды и разгрузочные приспособления, снабжен дополнительными соединительными воздуховодами и двумя кожухами, разбрасывающее приспособление выполнено в виде двух дисков, при этом напротив каждого диска в корпусе камеры сепарации выполнены щели, охваченные кожухами.

Причем загрузочное приспособление выполнено в виде двух коаксиально расположенных патрубков.

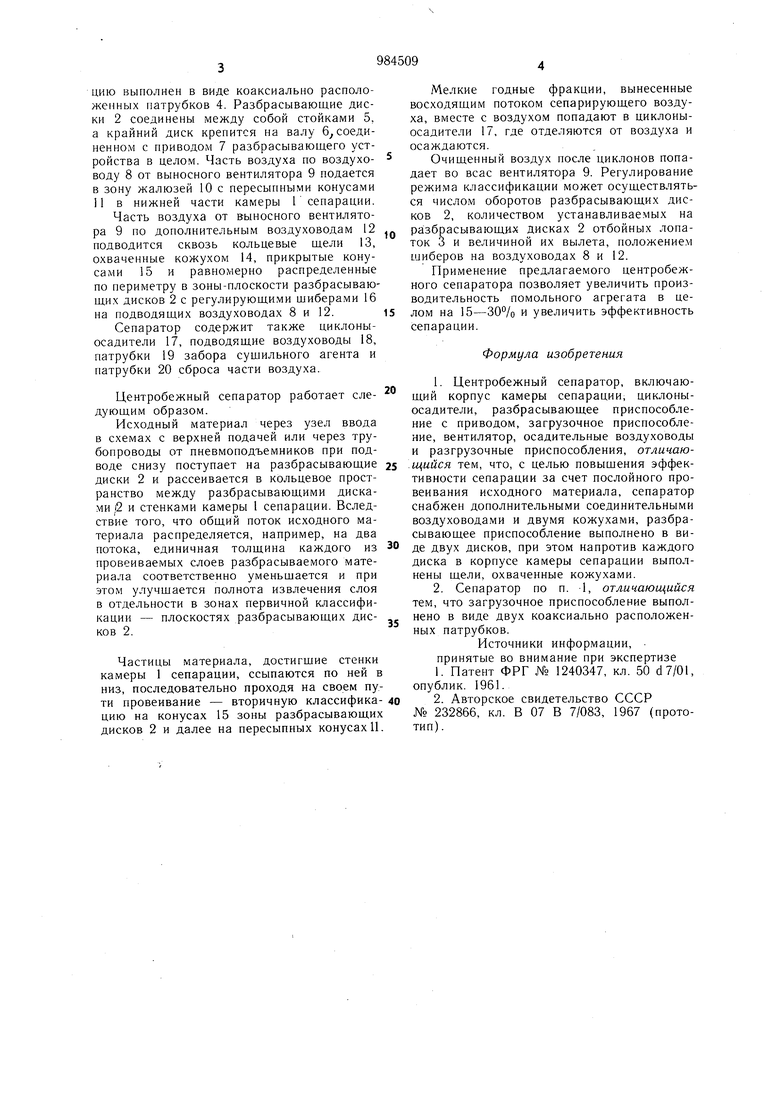

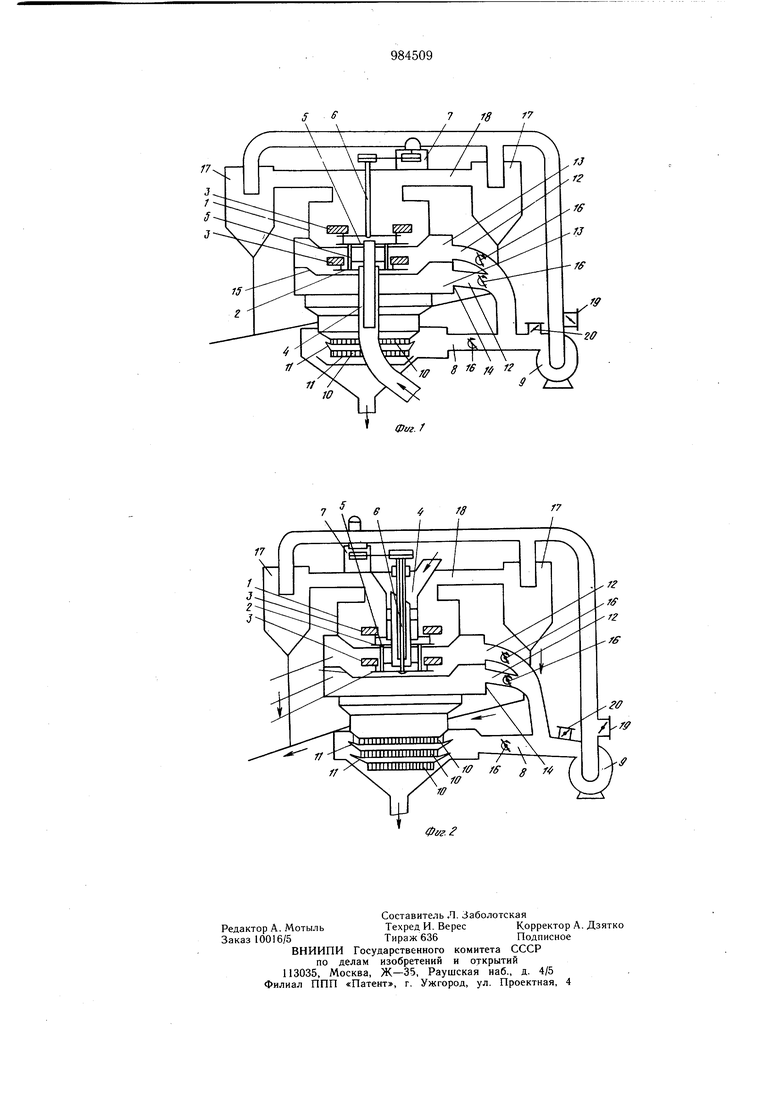

На фиг. 1 изображен центробежный сепаратор с подводом материала пневмотранспортом; на фиг. 2 - то же, с подводом материала через течки самотеком.

Центробежный сепаратор состоит из корпуса камеры 1 сепарации, разбрасывающих дисков 2 с отбойными лопатками 3. Узел ввода исходного материала на сепарацию выполнен в виде коаксиально расположенных патрубков 4. Разбрасывающие диски 2 соединены между собой стойками 5, а крайний диск крепится на валу б, соединенном с приводом 7 разбрасывающего устройства в целом. Часть воздуха по воздуховоду 8 от выносного вентилятора 9 подается в зону жалюзей 10 с пересыпными конусами 11 в нижней части камеры 1 сепарации. Часть воздуха от выносного вентилятора 9 по дополнительным воздуховодам 12 подводится сквозь кольцевые щели 13, охваченные кожухом 14, прикрытые конусами 15 и равномерно распределенные по периметру в зоны-плоскости разбрасывающих дисков 2 с регулирующими щиберами 16 па подводящих воздуховодах 8 и 12. Сепаратор содержит также циклоныосадители 17, подводящие воздуховоды 18, патрубки 19 забора сущильного агента и патрубки 20 сброса части воздуха. Центробежный сепаратор работает еледующим образом. Исходный материал через узел ввода в схемах с верхней подачей или через трубопроводы от пневмоподъемников при подводе снизу поступает на разбрасывающие диски 2 и рассеивается в кольцевое пространство между разбрасывающими дисками ,2 и стенками камеры 1 сепарации. Вследствие того, что общий поток исходного материала распределяется, например, на два потока, единичная толщина каждого из провеиваемых слоев разбрасываемого материала соответственно уменьщается и при этом улучщается полнота извлечения слоя в отдельности в зонах первичной классификации - плоскостях разбрасывающих дисков 2. Частицы материала, достигщие стенки камеры 1 сепарации, ссыпаются по ней в низ, последовательно проходя на своем пути провеивание - вторичную классификацию на конусах 15 зоны разбрасывающих дисков 2 и далее на пересыпных конусах 11. Мелкие годные фракции, вынесенные восходящим потоком сепарирующего воздуха, вместе с воздухом попадают в циклоныосадители 17, где отделяются от воздуха и осаждаются. Очищенный воздух после циклонов попадает во всас вентилятора 9. Регулирование режима классификации может осуществляться числом оборотов разбрасывающих дисков 2, количеством устанавливаемых на разбрасывающих дисках 2 отбойных лопаток 3 и величиной их вылета, положением шиберов на воздуховодах 8 и 12. Применение предлагаемого центробежного сепаратора позволяет увеличить производительность помольного агрегата в целом на 15-30% и увеличить эффективность сепарации. Формула изобретения 1.Центробежный сепаратор, включающий корпус камеры сепарации, циклоныосадители, разбрасывающее приспособление с приводом, загрузочное приспособление, вентилятор, осадительные воздуховоды и разгрузочные приспособления, отличающийся тем, что, с целью повыщения эффективности сепарации за счет послойного провеивания исходного материала, сепаратор снабжен дополнительными соединительными воздуховодами и двумя кожухами, разбрасывающее приспособление выполнено в виде двух дисков, при этом напротив каждого диска в корпусе камеры сепарации выполнены щели, охваченные кожухами. 2.Сепаратор по п. -1, отличающийся тем, что загрузочное приспособление выполнено в виде двух коаксиально расположенных патрубков. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 1240347, кл. 50 d7/01, опублик. 1961. 2.Авторское свидетельство СССР № 232866, кл. В 07 В 7/083, 1967 (прототип) .

7 f8 7

///

Фиг. f

Авторы

Даты

1982-12-30—Публикация

1981-02-25—Подача