Изобретение относится к горнорудной промышленности и может быть использовано в установках сухого пьше- улавливания при бурении.

Цель изобретения - повышение эффективности пылеулавливания путем замкнутой циpкyляu и тонкодисперсной пыли,

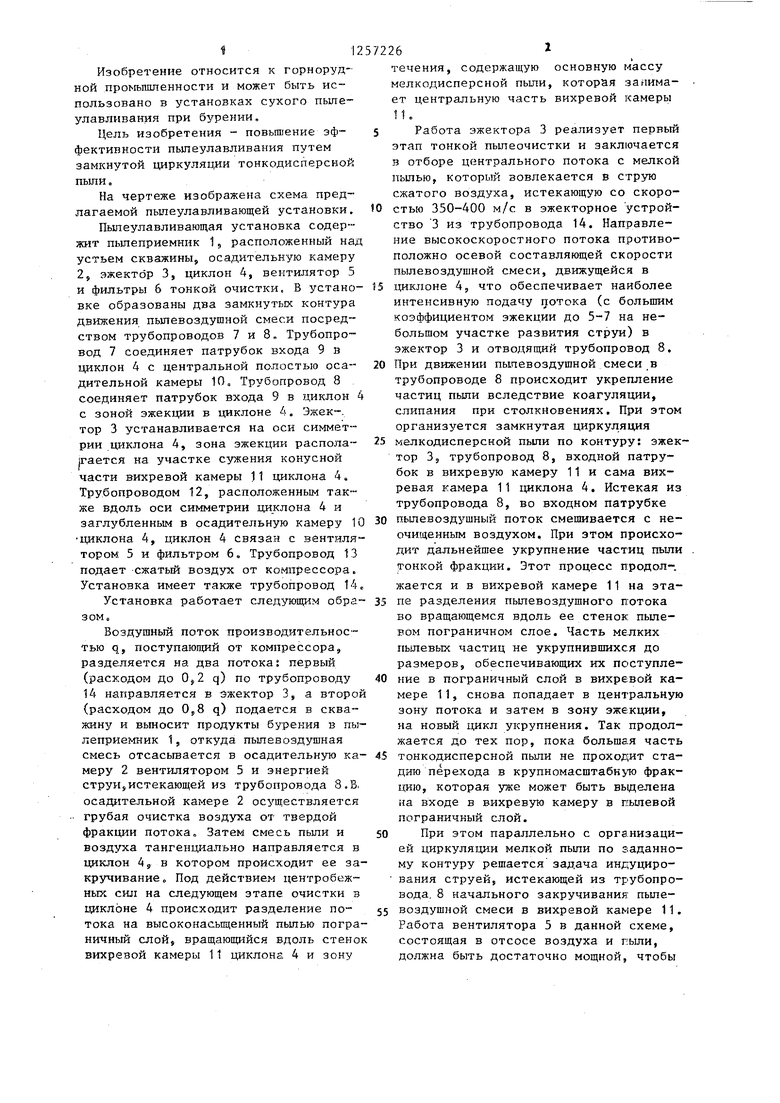

На чертеже изображена схема предлагаемой пылеулавливающей установки.

Пылеулавливающая установка содержит пылеприемник 1, расположенный над устьем скважины, осадительную камеру 2, эжектор 3, циклон 4, вентилятор 5

течения, содержащую основную массу мелкодисперсной пыли, которая занимает центральную часть вихревой камеры 11.

5 Работа эжектора 3 реализует первый этап тонкой пылеочистки и заключается в отборе центрального потока с мелкой пылью, который вовлекается в струю сжатого воздуха, истекающую со скоро- 0 стью 350-400 м/с в эжекторное устройство 3 из трубопровода 14. Направление высокоскоростного потока противоположно осевой составляющей скорости пылевоздушной смеси, движущейся в

и фильтры 6 тонкой очистки, в устано- 15 хщклоне 4, что обеспечивает наиболее

интенсивную подачу потока (с большим коэффициентом эжекции до 5-7 на небольшом участке развития струи) в эжектор 3 и отводящий трубопровод 8.

вке образованы два замкнутых контура движения пылевоздушной смеси посредством трубопроводов 7 и 8о Трубопровод 7 соединяет патрубок входа 9 в циклон 4 с центральной полостью оса- дительной камеры 10, Трубопровод 8 соединяет патрубок входа 9 в циклон 4 с зоной эжекции в циклоне 4. Эжек-. тор 3 устанавливается на оси симметрии циклона 4, зона эжекции располагается на участке сужения конусной части вихревой камеры 11 циклона 4. Трубопроводом 12, расположенным также вдоль оси симметрии циклона 4 и заглубленным в осадительную камеру 10 циклона 4, циклон 4 связан с вентилятором 5 и фильтром 6, Трубопровод 13 подает -сжатый воздух от компрессора. Установка имеет также трубопровод 14.

Установка работает следующим обра- зом.

Воздушный поток производительностью q, поступающий от компрессора, разделяется на два потока: первый (расходом до 0,2 q) по трубопроводу 14 направляется в эжектор 3, а второй (расходом до 0,8 q) подается в скважину и выносит продукты бурения в пылеприемник 1, откуда пылевоздушная смесь отсасьшается в осадительную камеру 2 вентилятором 5 и энергией струиJистекающей из трубопровода 8.В. осадительной камере 2 осуществляется грубая очистка воздуха от твердой фракции потока. Затем смесь пыли и воздуха тангенциально направляется в циклон 4 в котором происходит ее закручивание. Под действием центробежных сил на следующем этапе очистки з циклоне 4 происходит разделение потока на высоконасыщенный пылью пограничный слой, вращающийся вдоль стенок вихревой камеры 11 циклона 4 и зону

7226

течения, содержащую основную массу мелкодисперсной пыли, которая занимает центральную часть вихревой камеры 11.

5 Работа эжектора 3 реализует первый этап тонкой пылеочистки и заключается в отборе центрального потока с мелкой пылью, который вовлекается в струю сжатого воздуха, истекающую со скоро- 0 стью 350-400 м/с в эжекторное устройство 3 из трубопровода 14. Направление высокоскоростного потока противоположно осевой составляющей скорости пылевоздушной смеси, движущейся в

хщклоне 4, что обеспечивает наиболее

интенсивную подачу потока (с большим коэффициентом эжекции до 5-7 на небольшом участке развития струи) в эжектор 3 и отводящий трубопровод 8.

При движении пыпевоздушной смеси в трубопроводе 8 происходит укрепление частиц пыли вследствие коагуляции, слипания при столкновениях. При этом организуется замкнутая циркуляция мелкодисперсной пыли по контуру: эжектор Зэ трубопровод 8, входной патрубок в вихревую камеру 11 и сама вихревая камера 11 даклона 4. Истекая из трубопровода В, во входном патрубке пьшевоздушный: поток смешивается с неочищенным воздухом. При этом происходит дальнейшее укрупнение частиц пыли . тонкой фракции. Этот процесс продолжается и в вихревой камере 11 на этапе разделения пылевоздушного потока во вращающемся вдоль ее стенок пылевом пограничном слое. Часть мелких пылевых частиц не укрупнившихся до размеров, обеспечивающих их поступление в пограничный слой в вихревой камере 11, снова попадает в центральную зону потока и затем в зону эжекции, на новый цикл укрупнения. Так продолжается до тех пор, пока больша.я часть

тонкодисперсной пыли не проходит стадию перехода в крупномасштабн ю фракцию, которая уже может быть выделена на входе в вихревую камеру в пылевой пограничный слой.

При этом параллельно с организацией циркуляции мелкой пыли по г:аданно- му контуру решается задача индуциро- вания струей, истекающей из трубопровода. 8 начального закручивания; пылевоздушной смеси в вихревой камере 11. Работа вентилятора 5 в данной схеме, состоящая в отсосе воздуха и пьши, должна быть достаточно мощной, чтобы

3

обеспечить устойчивое предварительно разделение пьшевоздушной смеси. Для этого скорость потока, поступающего из эжекторного устройства 3 должна быть не менее 45-50 м/с, а величина .его расхода Q, (0,30 - 0,35) Q, где Q - секундная масса воздуха, поступающая в циклон 4. Затем пылеочис ка происходит вследствие взаимодействия процессов вовлечения воздуха в эжектор 3 и в отсасывающий патрубок трубопровода 7. Для обеспечения безотрывного с меньшими потерями энерги потока воздуха тз зоне эжект.ирования вихревая камера 11 вьтолнена в виде сужающегося конуса. В сечении конуса с наименьшим диаметром пыпевоздушная смесь с расходом воздуха Q Q - Q оказывается под воздействием падения давления на входе в отсасывающий паттрубок трубопровода 7, при движении к которому поток воздуха все больше и больше закручивается в силу сохранения момента импульса, а вблизи горловины патрубка трубопровода 7 уста- навливается воронкообразное течение с максимальным закручиванием. На этой стадии процесса происходит интенсивное отбрасывание центробежными силами крупнодисперсной пьши в щелеобразный канал, соединянщий полости вихревой камеры 11 циклона 4 с его осадитель- ной камерой 10. Далее процессы пьше- очистки протекают таким образом. Пы- левоздущный поток с высокой концент- рацией в основном крупной пьши дви- |Жется с замедлением вдоль стенок расширяющейся конусной части осадитель- ной камеры 10. Теряя скорость, большая масса пыли оседает в поддоне, KOторый расположен в нижней части камеры 10, а оставшаяся пьшевоздушная смесь, но уже с меньшей, чем в начале процесса концентрацией пыли, поступает в центральную полость камеры 10, где происходит ее доосаждение. С целью уменьшения гидравлического сопротивления осадительной камеры 10 пре Редактор С.Лисина Заказ 4892/27

Составитель И.Аллагулов

Техред И.Попович Корректор В.Бутяга

Тираж 436Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

2264

дусмотрен канал связи в виде трубопровода 7, соединяющий центральную часть осадительной камеры 10 с патрубком входа в вихревую камеру 11 циклона 4. При этом статическое давление в конце трубопровода 7 меньше, чем в начале, что обеспечивает устойчивый процесс осаждения и сбора пыли укрупненной фракции. Таким образом, как и в случае с рабочим циклом эжектора 3, в данном случае также организуется замкнутая циркуляция пьшевоздушной смеси с расходом воздуха Q, предназначенная для высококачественной очистки воздуха, поступающего из скважины.

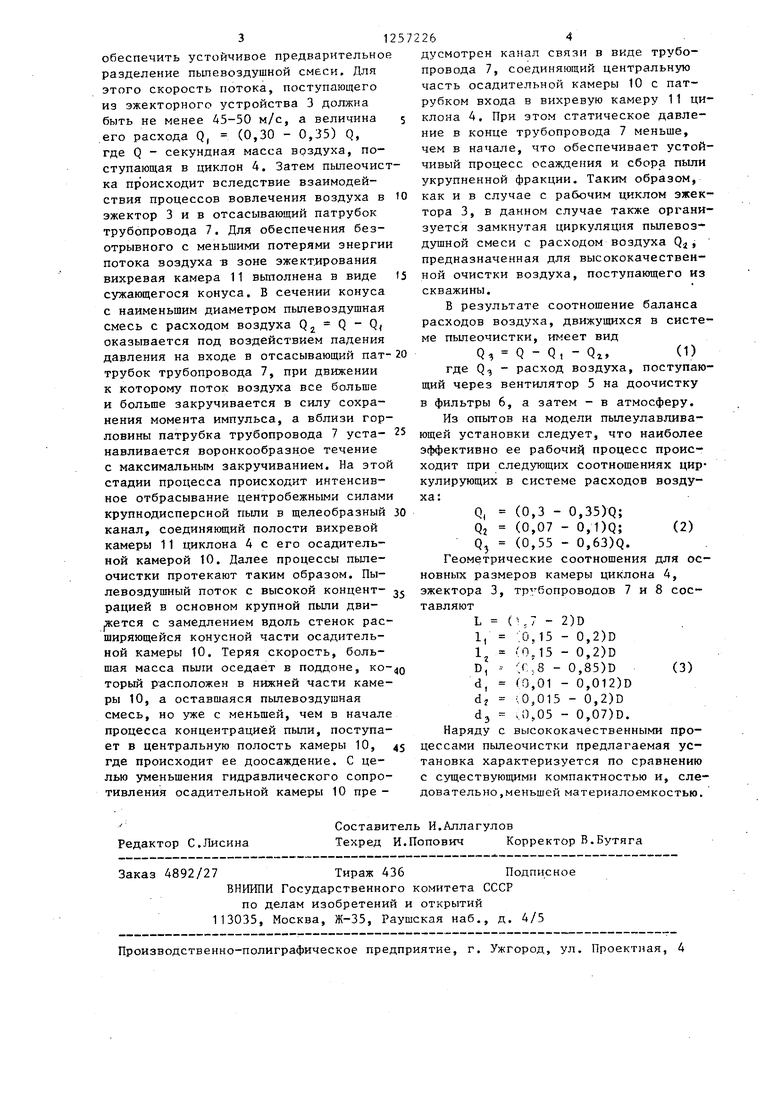

В результате соотношение баланса расходов воздуха, движущихся в системе пьшеочистки, имеет вид

Q, Q - Q, - Qz, (1) где Q, - расход воздуха, поступающий через вентилятор 5 на доочистку в фильтры 6, а затем - в атмосферу.

Из опытов на модели пьшеулавлива- ющей установки следует, что наиболее эффективно ее рабочий процесс происходит при следующих соотношениях циркулирующих в системе расходов воздуха:

Q, (0,3 - 0,35)Q;

Qj (0,07 - 0,1)Q; (2)

Q (0,55 - 0,63)Q. Геометрические соотношения для основных размеров камеры циклона 4, эжектора 3, трубопроводов 7 и 8 составляют

L (,7 - 2)D

1, ;0,15 - 0,2)D

1 0,15 - 0,2)D

D, - (Г:,8 - 0,85)D (3)

d, (0,01 - 0,012)D

dj 10,015 - 0,2)D

dj vO,05 - 0,07)D. Наряду с высококачественными процессами пьшеочистки предлагаемая установка характеризуется по сравнению с существующими компактностью и, следовательно, меньшей материалоемкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борьбы с пылью от точечных источников пылевыделения | 1985 |

|

SU1280132A1 |

| Способ управления процессом измельчения в вентилируемой мельнице замкнутого цикла | 1977 |

|

SU689725A1 |

| Циклонная топка | 1985 |

|

SU1270490A1 |

| Устройство для уборки пыли и просыпиМАТЕРиАлОВ | 1979 |

|

SU821889A1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2015 |

|

RU2579088C1 |

| ВЕНТИЛЯТОРНАЯ ЭЖЕКТОРНАЯ УСТАНОВКА | 1993 |

|

RU2057945C1 |

| Пылеподавляющая установка | 1985 |

|

SU1273605A1 |

| Циркуляционный сепаратор порошкообразных материалов | 1975 |

|

SU758612A1 |

| Система эжекционной вентиляции двигателя внутреннего сгорания | 1982 |

|

SU1017801A1 |

| Устройство для нанесения защитного покрытия на литейную форму | 1983 |

|

SU1148694A1 |

| Пылеулавливающая установка | 1975 |

|

SU542826A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка сухого пылеулавливания | 1977 |

|

SU617609A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-01—Подача