1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий с внутренними спиральными ребрами.

Цель изобретения - повышение качества изделий за счет равномерного формирования профиля.

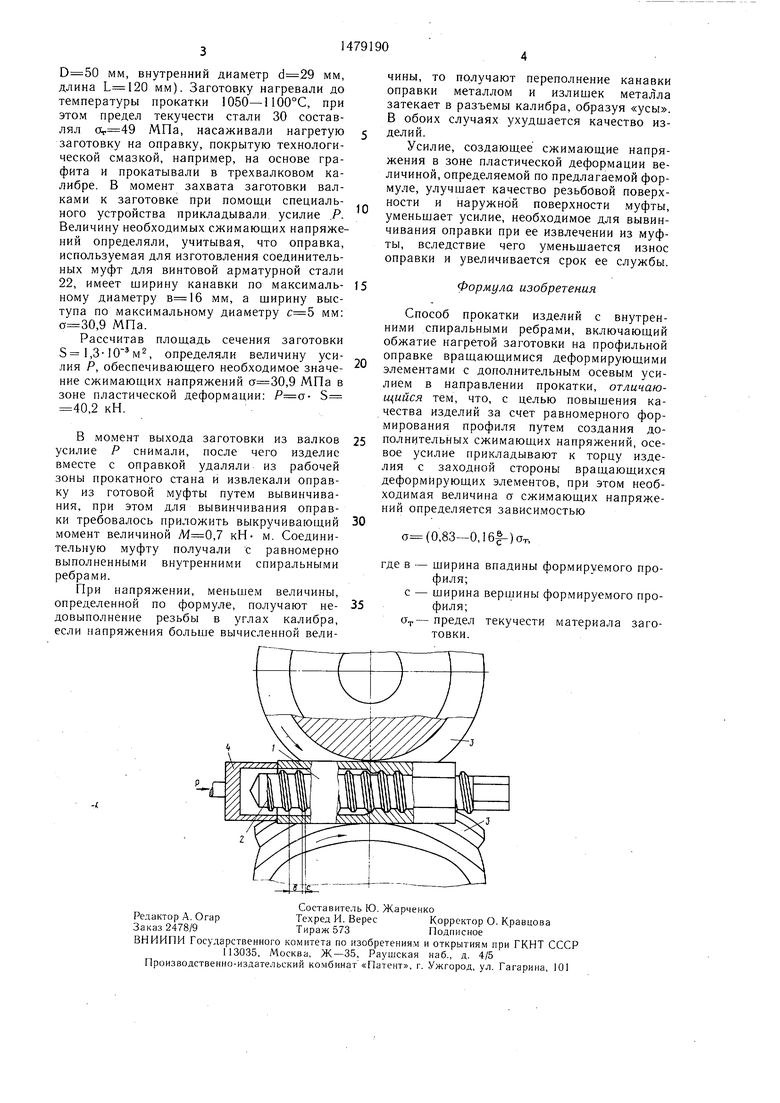

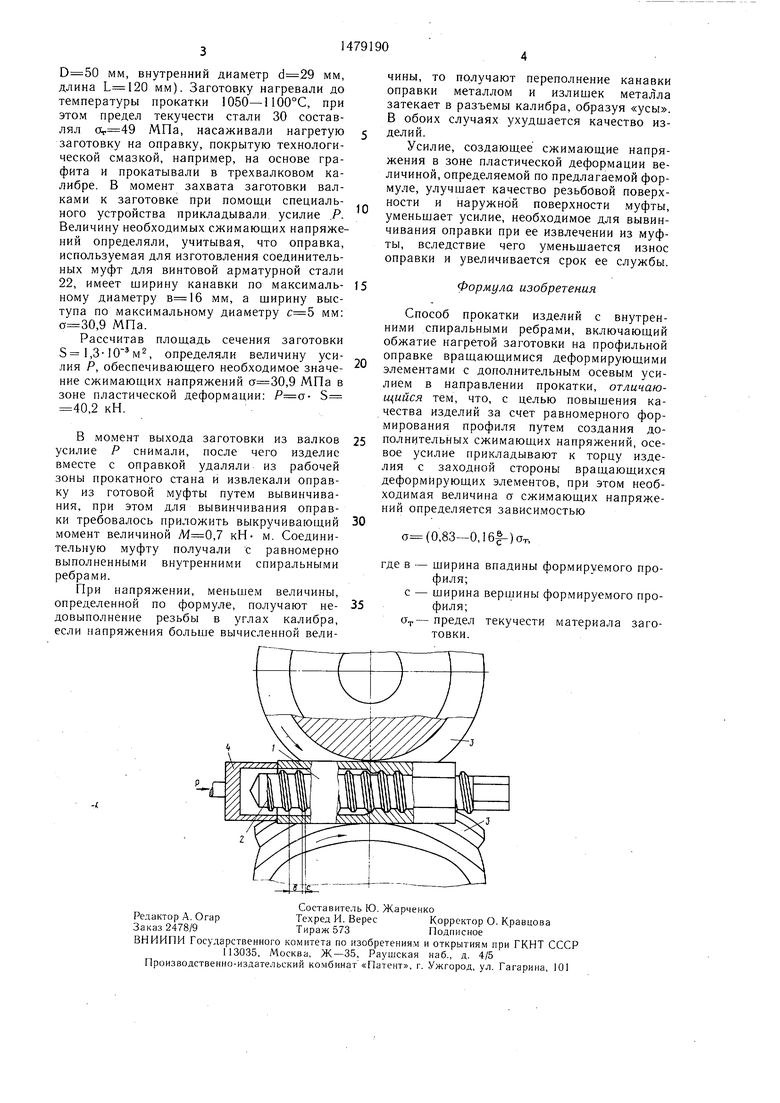

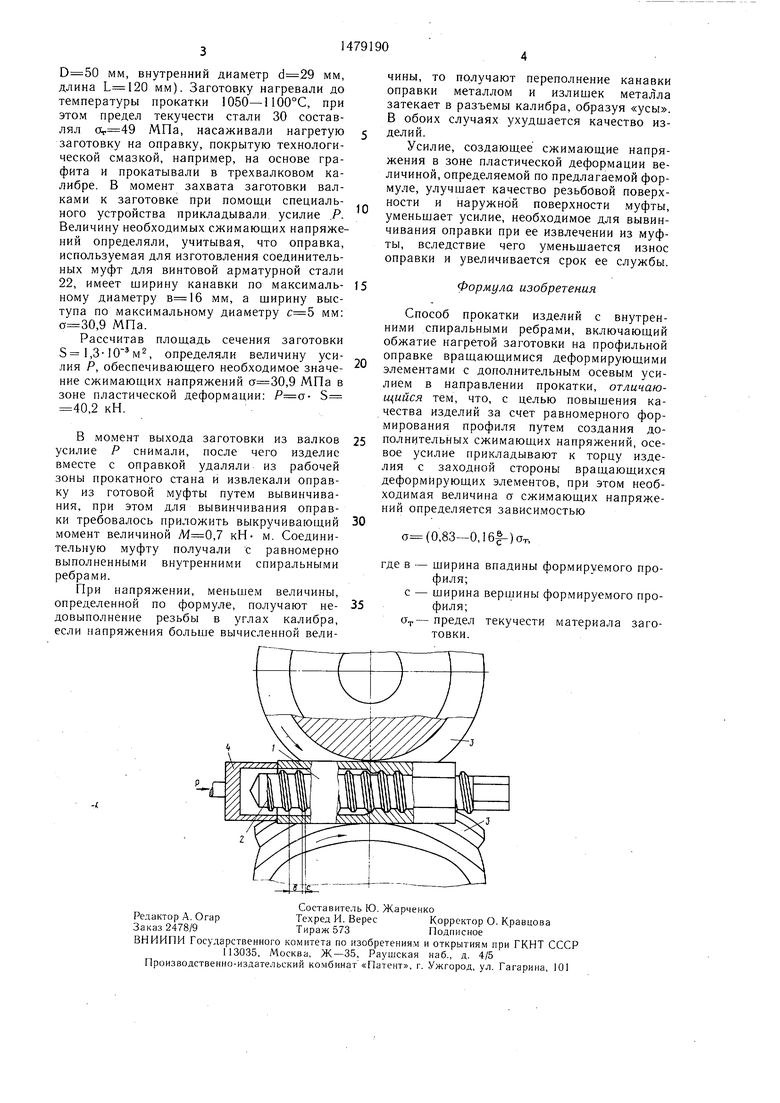

На чертеже представлено схематически устройство для осуществления предлагаемого способа.

На чертеже обозначены заготовка 1, установленная на оправку 2, деформирующие вращающиеся элементы 3 и устройство 4 подпора, обеспечивающее осевое усилие Р.

Способ осуществляют следующим образом.

Заготовку 1 нагревают до температуры прокатки, насаживают на оправку 2, покрытую технологической смазкой, и подают во вращающиеся деформирующие элементы 3.

V

с

В момент захвата заготовки 1 деформирующими элементами 3 к торцу заготовки 1 с заходной стороны деформирующих элементов 3 прикладывают осевое усилие Р с помощью устройства 4 подпора.

При этом необходимая величина дополнительных сжимающих напряжений определяется зависимостью

о (0,83-0,16-|-)сгт

где в - ширина впадины формируемого профиля;

с - ширина вершины формируемого профиля;

стт- предел текучести материала заготовки.

Пример. Изготавливали соединительные муфты для винтовой арматурной стали 22. Для этого брали заготовку из стали 30, имеющую форму трубы (наружный диаметр

Ј

J

СГ

мм, внутренний диаметр мм, длина мм). Заготовку нагревали до температуры прокатки 1050-1100°С, при этом предел текучести стали 30 составлял МПа, насаживали нагретую заготовку на оправку, покрытую технологической смазкой, например, на основе графита и прокатывали в трехвалковом калибре. В момент захвата заготовки валками к заготовке при помощи специаль- ного устройства прикладывали усилие Р. Величину необходимых сжимающих напряжений определяли, учитывая, что оправка, используемая для изготовления соединительных муфт для винтовой арматурной стали 22, имеет ширину канавки по максималь- ному диаметру мм, а ширину выступа по максимальному диаметру с-5 мм: ,9 МПа.

Рассчитав площадь сечения заготовки S 1, м2, определяли величину усилия Р, обеспечивающего необходимое значение сжимающих напряжений ,9 МПа в зоне пластической деформации: S 40,2 кН.

В момент выхода заготовки из валков усилие Р снимали, после чего изделие вместе с оправкой удаляли из рабочей зоны прокатного стана и извлекали оправку из готовой муфты путем вывинчивания, при этом для вывинчивания оправки требовалось приложить выкручивающий момент величиной ,7 кН- м. Соединительную муфту получали с равномерно выполненными внутренними спиральными ребрами.

При напряжении, меньшем величины, определенной по формуле, получают не- довыполнение резьбы в углах калибра, если напряжения больше вычисленной вели

5

5 0

5

0

чины, то получают переполнение канавки оправки металлом и излишек металла затекает в разъемы калибра, образуя «усы. В обоих случаях ухудшается качество изделий.

Усилие, создающее сжимающие напряжения в зоне пластической деформации величиной, определяемой по предлагаемой формуле, улучшает качество резьбовой поверхности и наружной поверхности муфты, уменьшает усилие, необходимое для вывинчивания оправки при ее извлечении из муфты, вследствие чего уменьшается износ оправки и увеличивается срок ее службы.

Формула изобретения

Способ прокатки изделий с внутренними спиральными ребрами, включающий обжатие нагретой заготовки на профильной оправке вращающимися деформирующими элементами с дополнительным осевым усилием в направлении прокатки, отличающийся тем, что, с целью повышения качества изделий за счет равномерного формирования профиля путем создания дополнительных сжимающих напряжений, осевое усилие прикладывают к торцу изделия с заходной стороны вращающихся деформирующих элементов, при этом необходимая величина о сжимающих напряжений определяется зависимостью

а(0,83-0,16f-)aT,

где в - ширина впадины формируемого профиля;

с - ширина вершины формируемого профиля;

ат- предел текучести материала заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Способ изготовления изделий с внутренними спиральными ребрами | 1990 |

|

SU1784385A1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОЗАХОДНЫХ СПИРАЛЬНЫХ РИФЛЕЙ | 2006 |

|

RU2316403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| Способ изготовления изделий с внутренними спиральными ребрами | 1988 |

|

SU1588473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2329110C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при формировании внутренних резьб. Цель изобретения- повышение качества резьб за счет равномерного формирования профиля. Полую заготовку, установленную на резьбовую оправку, прокатывают в нагретом состоянии между вращающимися деформирующими элементами. При этом к торцу заготовки с заходной стороны деформирующих элементов прикладывают осевое усилие, создающее дополнительные сжимающие напряжения, определяемые зависимостью Σ = (0,83-0,16 в/с) Σт, где B- ширина впадины формируемого профиля

с-ширина вершины формируемого профиля

Σт - предел текучести материала заготовки. Это позволяет снизить энергосиловые параметры. 1 ил.

| Способ прокатки изделий с внутренними спиральными ребрами | 1980 |

|

SU888382A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-07-01—Подача