Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий с внутренней резьбой, в частности соединительных муфт для арматурных стержней.

Цель изобретения - повышение прочности изделий за счет улучшения их механических свойств и уменьшения трудоемкости.

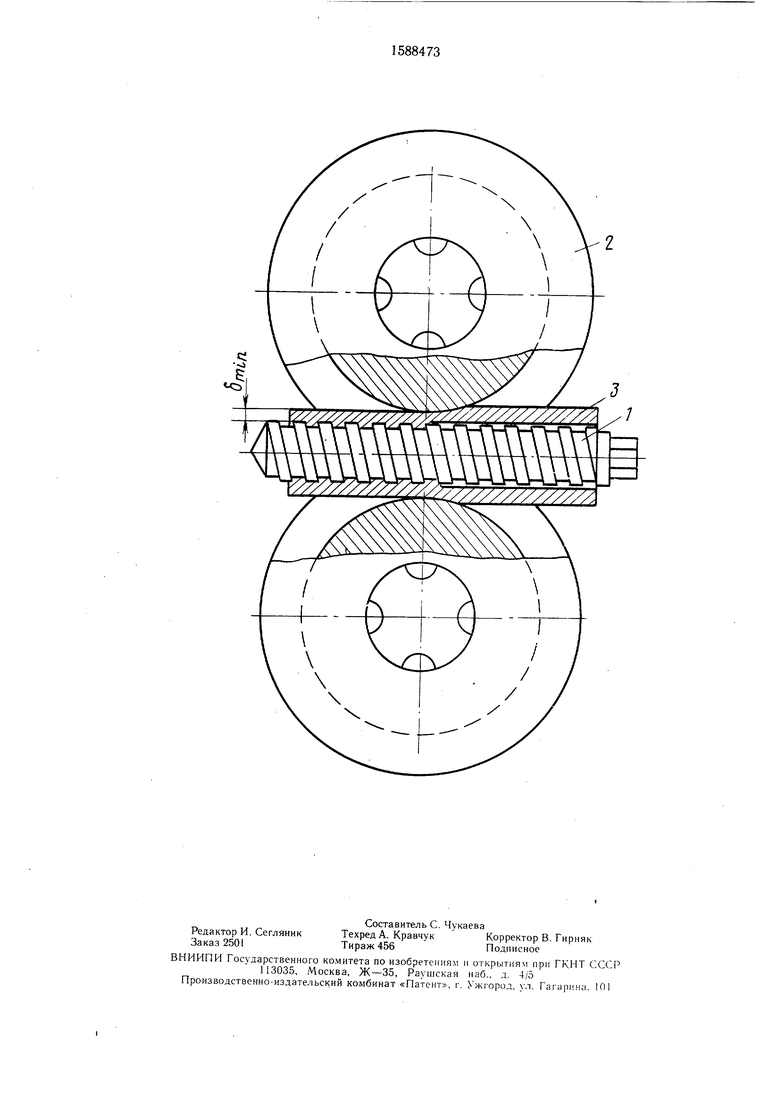

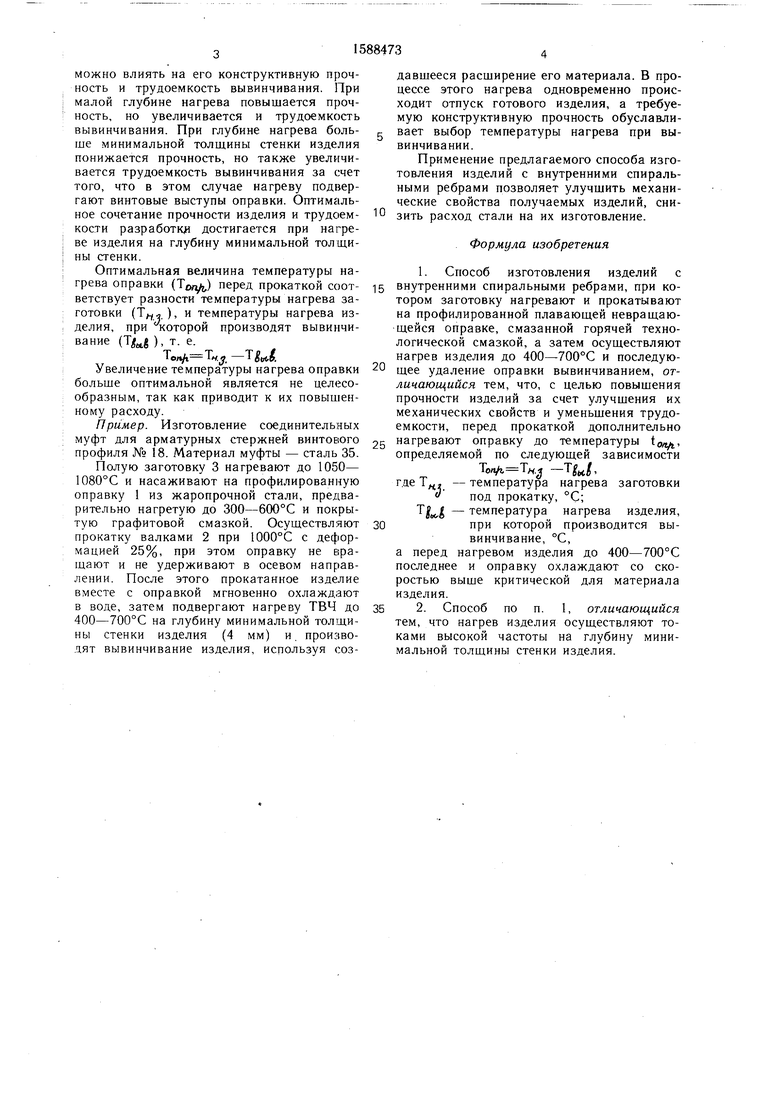

На чертеже изображено устроство для осуществления предлагаемого способа.

Устройство содержит профилированную оправку из жаропрочной стали 1 и валки 2. Полую заготовку 3 нагревают до температуры горячей деформации и насаживают на профилированную оправку 1, которую перед прокаткой нагревают и покрывают технологической смазкой. Нагрев оправки проводят для уменьшения величины сжимаю- ших напряжений после остывания готового .изделия, что значительно облегчает удаление оправки и уменьщает трудоемкость вывинчивания.

Заготовку прокатывают валками 2 на плавающей невращающейся оправке, а затем проводят закалку, охлаждая изделие и оправку со скоростью выше критической для материала изделия.

После закалки изделие нагревают до 400-700°С и удаляют оправку путем вывинчивания.

Выбор температуры вывинчивания (Т/„|) определяется требуемым уровнем прочностных свойств изделия, так как при нагреве осуществляется его отпуск после закалки, и формируются требуемые механические свойства.

Нагрев до температуры Tg только одного изделия создает за счет его расширения просвет, позволяющий беспрепятственно при небольшом усилии вывинтить оправку. Нагревая изделие токами высокой частоты (ТВЧ) на различную глубину.

сд

00 00 4

СО

Можно влиять на его конструктивную пр)оч- ность и трудоемкость вывинчивания. При малой глубине нагрева повышается прочность, но увеличивается и трудоемкость вывинчивания. При глубине нагрева больше минимальной толшины стенки изделия понижается прочность, но также увеличивается трудоемкость вывинчивания за счет того, что в этом случае нагреву подвергают винтовые выступы оправки. Оптимальное сочетание прочности изделия и трудоемкости paзpaбoтк достигается при нагреве изделия на глубину минимальной толщины стенки.

Оптимальная величина температуры нагрева оправки (Тоод,) перед прокаткой соответствует разности температуры нагрева заготовки (Т., ), и температуры нагрева изделия, при которой производят вывинчивание ( ), т. е.

.j.

Увеличение температуры нагрева оправки больше оптимальной является не целесообразным, так как приводит к их повышенному расходу.

Пример. Изготовление соединительных муфт для арматурных стержней винтового профиля № 18. Материал муфты - сталь 35.

Полую заготовку 3 нагревают до 1050- 1080°С и насаживают на профилированную оправку 1 из жаропрочной стали, предварительно нагретую до 300-600°С и покрытую графитовой смазкой. Осуш,ествляют прокатку валками 2 при 1000°С с деформацией 25%, при этом оправку не вра- шают и не удерживают в осевом направлении. После этого прокатанное изделие вместе с оправкой мгновенно охлаждают в воде, затем подвергают нагреву ТВЧ до 400-700°С на глубину минимальной толщины стенки изделия (4 мм) и. производят вывинчивание изделия, используя создавшееся расширение его материала. В процессе этого нагрева одновременно происходит отпуск готового изделия, а требуемую конструктивную прочность обуславли- вает выбор температуры нагрева при вывинчивании.

Применение предлагаемого способа изготовления изделий с внутренними спиральными ребрами позволяет улучшить механические свойства получаемых изделий, сни

зить расход стали на их изготовление. Формула изобретения

1. Способ изготовления изделий с

внутренними спиральными ребрами, при котором заготовку нагревают и прокатывают на профилированной плавающей невращающейся оправке, смазанной горячей технологической смазкой, а затем осуществляют нагрев изделия до 400-700°С и последующее удаление оправки вывинчиванием, отличающийся тем, что, с целью повышения прочности изделий за счет улучщения их механических свойств и уменьшения трудоемкости, перед прокаткой дополнительно

нагревают оправку до температуры to, определяемой по следующей зависимости

-llJ, где 1HJ - температура нагрева заготовки

под прокатку, °С; - температура нагрева изделия,

при которой производится вывинчивание, °С,

а перед нагревом изделия до 400-700°С последнее и оправку охлаждают со скоростью выще критической для материала изделия.

2. Способ по п. 1, отличающийся тем, что нагрев изделия осуществляют токами высокой частоты на глубину минимальной толщины стенки изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с внутренними спиральными ребрами | 1990 |

|

SU1784385A1 |

| Способ прокатки изделий с внутренними спиральными ребрами | 1987 |

|

SU1480944A1 |

| Способ прокатки изделий с внут-РЕННиМи СпиРАльНыМи РЕбРАМи | 1978 |

|

SU699733A1 |

| Способ прокатки изделий с внутренними спиральными ребрами | 1987 |

|

SU1479190A1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| Способ изготовления прокаткойпОлыХ издЕлий CO СпиРАльНыМиРЕбРАМи | 1978 |

|

SU833343A2 |

| Способ изготовления прокаткой полых изделий со спиральными ребрами | 1976 |

|

SU638409A1 |

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий с внутренней резьбой, например соединительных муфт для арматурных стержней. Цель изобретения - повышение прочности изделий за счет улучшения их механических свойств и уменьшение трудоемкости. В ходе процесса нагретую полую заготовку насаживают на профилированную оправку, покрытую технологической смазкой, и прокатывают на плавающей невращающейся оправке. Перед прокаткой оправку нагревают до температуры Т опр, которую выбирают из соотношения Т опр.=Т н.з.-Т выв., °С, где Т н.з. - температура нагрева заготовки под прокатку, °С

Т выв. - температура нагрева изделия, при которой производят вывинчивание, °С. После прокатки изделие, находящееся на оправке, подвергают закалке, а затем нагревают только одно изделие до Т выв=400-700°С и удаляют оправку вывинчиванием. 1 з.п.ф-лы, 1 ил.

| Способ изготовления прокаткойпОлыХ издЕлий CO СпиРАльНыМиРЕбРАМи | 1978 |

|

SU833343A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ прокатки изделий с внут-РЕННиМи СпиРАльНыМи РЕбРАМи | 1978 |

|

SU699733A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1988-06-08—Подача