Изобретение относится к обработке металлов и может быть использовано для изго- товления соединительных муфт с внутренней резьбой.

Известен способ изготовления изделий с внутренними спиральными ребрами, заключающийся в том, что нагретую до температуры 1200-1250°С и выдержанную при задан ной температуре 10-15 минут заготовку прокатывают на профилированной вращающейся оправке. Оправку предварительно душируют технологической смазкой, сообщая ей в процессе прокатки возвратно-поступательное движение вдоль своей оси.

Наиболее близким по технической сущности к предлагаемому является способ прокатки изделий с внутренними спиральными ребрами, при котором нагретую заготовку прокатывают на нагретой

профилированной плавающей невращающейся оправке, а удаление оправки из зоны обработки производят путем вывинчивания после нагрева изделия ТВЧ на глубину минимальной толщины стенки изделия.

Однако данный способ сопряжен с повышенной трудоемкостью выкручивания оправки из изделия, которую можно уменьшить за счет подогрева изделия ТВЧ, после совместного охяажден ия систёмьГйзделие- оправка. Это приводит к затратам энергии и осуществлению дополнительной технологической операции.

Цель изобретения - экономия энергозатрат и повышение производительности.

Сущность способа изготовления изделий с внутренними спиральными ребрами заключается в следующем.

Оправка выполнена полой для возможности пропускания сквозь нее охлаждаюы ш ел

щей жидкости для осуществления разборки, что приводит к резкому охлаждению оправки и уменьшению ее геометрических размеров. В результате этого уменьшаются величины сжимающих напряжений, препятствующих удалению оправки путем выкручивания. После окончания прокатки изделие на оправке подвергают закалке до усредненной по объему температуры 250...400°С. Это позволяет осуществить самоотпуск изделия и формировать в нем структуру и механические свойства, аналогичные получаемым после закалки и отпуска до 400-700°С для осуществления операции разборки.

Закалка до усредненной по объёму температуры 250°С осуществляется при изготовлении изделий из низкоуглеродистых сталей (с содержанием С до 0,15%), до температуры 400°С - для изделий из среднеуг- леродистых сталей (с содержанием С до 0,5% и выше). При этом изделия из сталей с содержанием С до 0,4-0,5% подвергают закалке в воде, изделия из сталей с более высоким содержанием углерода подвергают закалке в масле. Вывинчивание оправки после закалки осуществляют при переохлаждении оправки относительно температуры изделия, что приводит к уменьшению размеров оправки и облегчению этой операции. При этом при прокатке используют полую оправку, а переохлаждение осуществляют путем размещения в полости оправки охлаждающей среды.

Переохлаждение изделия в 200-450°С достигается при охлаждении оправки водой или жидким азотом (в зависимости от продолжительности закалки и усредненной по объему температуры изделия). Переохлаждение оправки относительно температуры изделия в 200°С приводит к изменению размеров оправки и заметному снижению трудоемкости вывинчивания оправки, в отдельных случаях это максимальное переохлаждение, которое достигается путем ох- лаждения оправки водой. Переохлаждение оправки относительно температуры изделия s 450°С приводит к существенному снижению трудоемкости вывинчивания, однако это максимально возможное переохлаждение при охлаждении оправки жидким азотом. Одновременно уменьшается общее время процесса изготовления изделия по сравнению с прототипом за счет исключения операции повторного нагрева до 400- 700°С при осуществлении вывинчивания, что, в свою очередь, приводит к снижению

энергетических затрат по сравнению с известным способом.

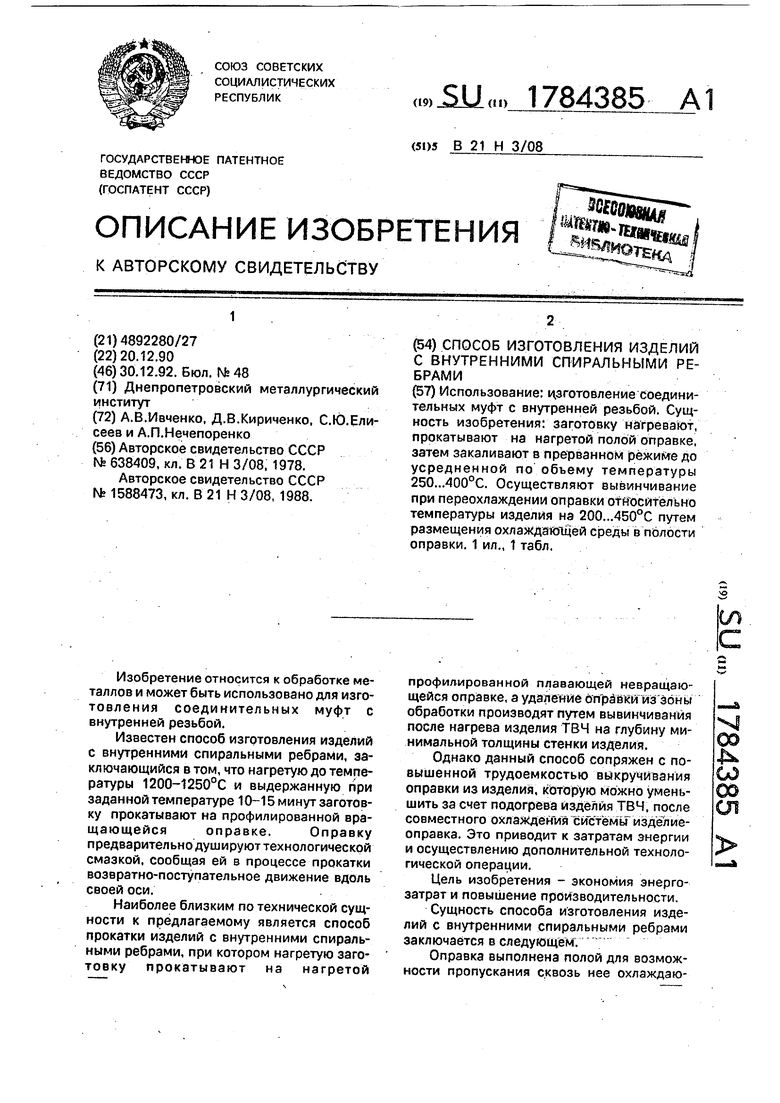

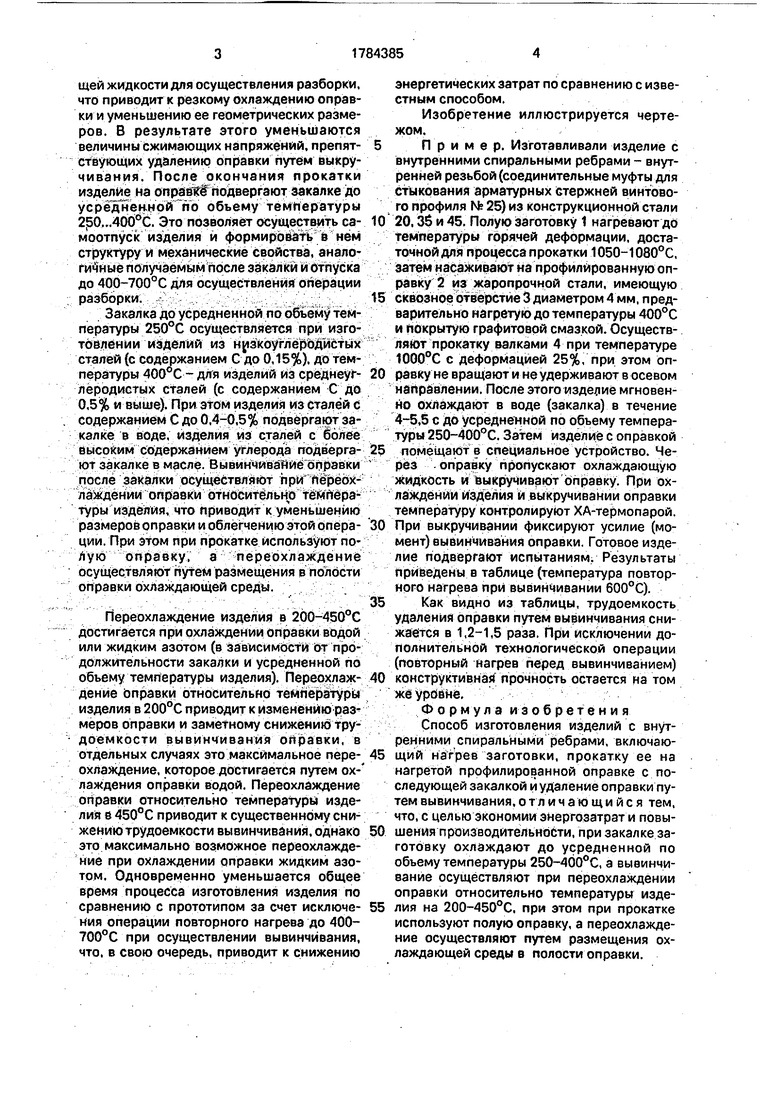

Изобретение иллюстрируется чертежом.

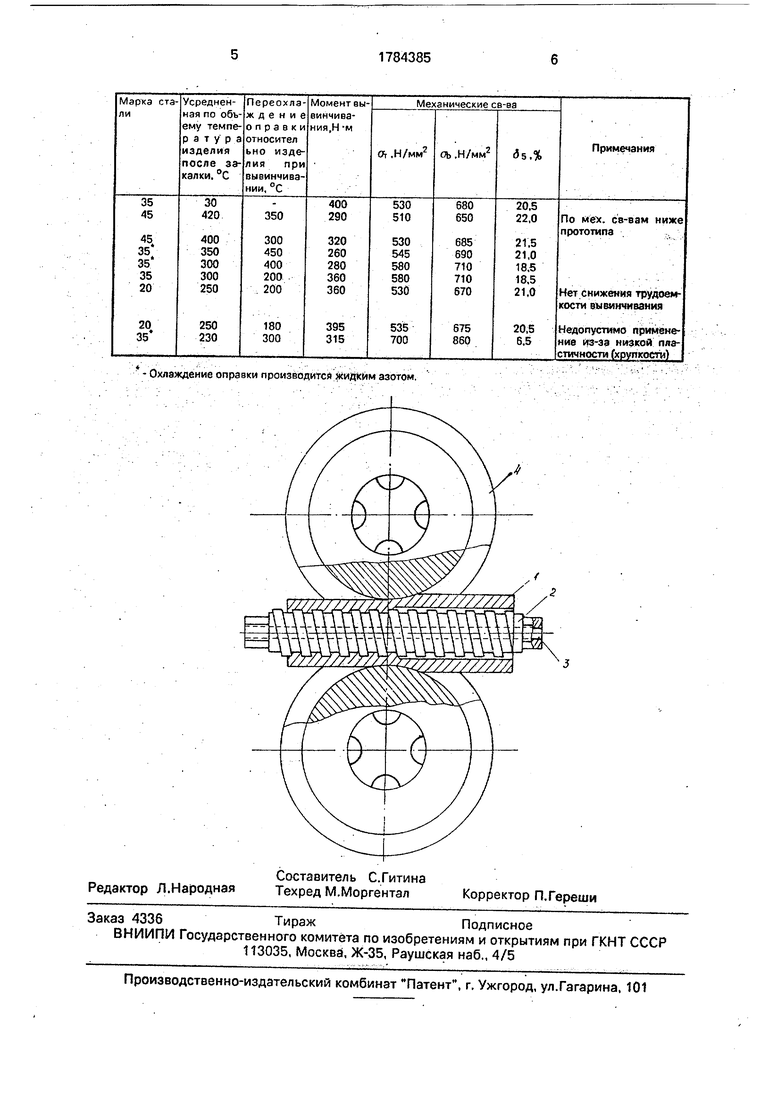

Пример. Изготавливали изделие с

внутренними спиральными ребрами - внутренней резьбой (соединительные муфты для стыкования арматурных стержней винтового профиля Мг 25) из конструкционной стали

20,35 и 45, Полую заготовку 1 нагревают до температуры горячей деформации, достаточной для процесса прокатки 1050-1080°С, затем насаживают на профилированную оправку 2 из жаропрочной стали, имеющую

сквозное отверстие 3 диаметром 4 мм, п ред- варительно нагретую до температуры 400°С и покрытую графитовой смазкой. Осуществляют прокатку валками 4 при температуре 1000°С с деформацией 25%, при этом оправку не вращают и не удерживают в осевом направлении. После этого изделие мгновенно охлаждают в воде (закалка) в течение 4-5,5 с до усредненной по объему температуры 250-400°С. Затем изделие с оправкой

помещают в специальное устройство. Через оправку пропускают охлаждающую жидкость и выкручивают оправку. При охлаждении изделия и выкручивании оправки температуру контролируют ХА-термопарой.

При выкручивании фиксируют усилие (момент) вывинчивания оправки. Готовое изделие подвергают испытаниям. Результаты приведены в таблице (температура повторного нагрева при вывинчивании 600°С).

Как видно из таблицы, трудоемкость удаления оправки путем вывинчивания снижается в 1,2-1,5 раза. При исключении дополнительной технологической операции (повторный нагрев перед вывинчиванием)

конструктивная прочность остается на том же урЬвне.

Формула изобретения Способ изготовления изделий с внутренними спиральными ребрами, включающий нагрев заготовки, прокатку ее на нагретой профилированной оправке с последующей закалкой и удаление оправки путем вывинчивания,отличающийся тем, что, с целью экономии энергозатрат и повышения производительности, при закалке заготовку охлаждают до усредненной по объему температуры 250-400°С, а вывинчивание осуществляют при переохлаждении оправки относительно температуры изделия на 200-450°С. при этом при прокатке используют полую оправку, а переохлаждение осуществляют путем размещения охлаждающей среды в полости оправки.

- Охлаждение оправки производитсй жидким азотом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки изделий с внутренними спиральными ребрами | 1987 |

|

SU1480944A1 |

| Способ изготовления изделий с внутренними спиральными ребрами | 1988 |

|

SU1588473A1 |

| Способ изготовления инструмента избыСТРОРЕжущЕй СТАли | 1979 |

|

SU850684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| Способ прокатки изделий с внут-РЕННиМи СпиРАльНыМи РЕбРАМи | 1978 |

|

SU699733A1 |

| Способ прокатки изделий с внутренними спиральными ребрами | 1987 |

|

SU1479190A1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| Способ изготовления прокаткой полых изделий со спиральными ребрами | 1976 |

|

SU638409A1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387494C2 |

| Способ изготовления прокаткойпОлыХ издЕлий CO СпиРАльНыМиРЕбРАМи | 1978 |

|

SU833343A2 |

Использование: изготовление соединительных муфт с внутренней резьбой. Сущность изобретения: заготовку нагревают, прокатывают на нагретой полой оправке, затем закаливают в прерванном режиме до усредненной по объему температуры 250...400°С. Осуществляют вывинчивание при переохлаждении оправки относительно температуры изделия на 200.,.450°С путем размещения охлаждаЮ щёй среды в полости оправки. 1 ил., 1 табл.

| Способ изготовления прокаткой полых изделий со спиральными ребрами | 1976 |

|

SU638409A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления изделий с внутренними спиральными ребрами | 1988 |

|

SU1588473A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-12-20—Подача