Изобретение относится к обработке металлов давлением и может быть использовано для получения профильных труб.

Известно устройство для изготовления труб с многозаходными винтовыми гофрами, включающее оправку с выступами и впадинами по числу заходов гофров, формообразование гофров на исходной трубе, расположенными вокруг нее и под углом к ее продольной оси роликами, наделенными возможностью свободного вращения

(см. патент RU №2050213, кл.С1, В21D, 15/04,20.12.1995).

Наиболее близким, принятым за прототип, является способ изготовления труб с винтовыми гофрами, основанный на формообразовании на исходной трубе, установленной на оправке гофров посредством расположенных вокруг продольной оси трубы и контактирующих с ее наружной поверхностью роликов под действием прикладываемого к удаляющемуся от роликов участку трубы осевого усилия и крутящего момента, совпадающего с направлением вращения трубы

(см. патент RU №2152838, кл. В21D 15/04, 1995).

Общим недостатком указанных способов являются ограниченные технологические возможности: низкое качество изготавливаемых труб вследствие искажения геометрической формы гофров при значительных их высотах и углах подъема винтовой линии. С одной стороны, имеет место недобор металла в гофрирование части трубы, с другой - избыток металла - выплеск профиля гофра за пределы описанной окружности контура профильной части трубной заготовки, что приводит к заклиниванию роликов, пережиму и искажению формы профильной поверхности трубы.

Указанные недостатки ограничивают диапазоны углов подъема винтовой линии гофров и их высоту.

Задачей изобретения является расширение технологических возможностей и повышение качества профильных труб.

Предложенный способ изготовления спирально-профильных труб, основанный на формообразовании на трубе гофров, установленными вокруг трубы роликами, оси которых расположены под углом к оси трубы, вращающимися вокруг собственных осей за счет их контакта с трубой с использованием оправки и одновременным воздействием на трубу крутящего момента и осевого усилия, прикладываемого со стороны удаляющегося от роликов участка трубы, согласно изобретению для формирования гофров используют оправку со сквозными каналами, вырезанными под ролики для их контакта с трубной заготовкой в процессе формообразования гофров, устанавливают оправку снаружи трубы с возможностью контакта в процессе формообразования гофров ее внутренней поверхности с трубной заготовкой по посадке с зазором для обеспечения фиксации и центрирования трубы, а с профильной частью трубы - по переходной посадке для ограничения «раздутия» гофров, при этом крутящий момент прикладывают в месте контакта роликов с трубой и дополнительно производят обкатку трубы вращающимися вокруг оси трубы роликами посредством приложения крутящего момента к удаляемому от роликов участку оправки и фиксирования осей роликов, при этом оси роликов располагают под углом от 0 до 90° к оси трубы.

Описанный способ позволяет расширить технологические возможности процесса: увеличить длину гофрированных труб, высоту гофров, угол подъема винтовой линии гофров и уменьшить толщину стенки трубы. Тем самым повысить качество изготавливаемых труб.

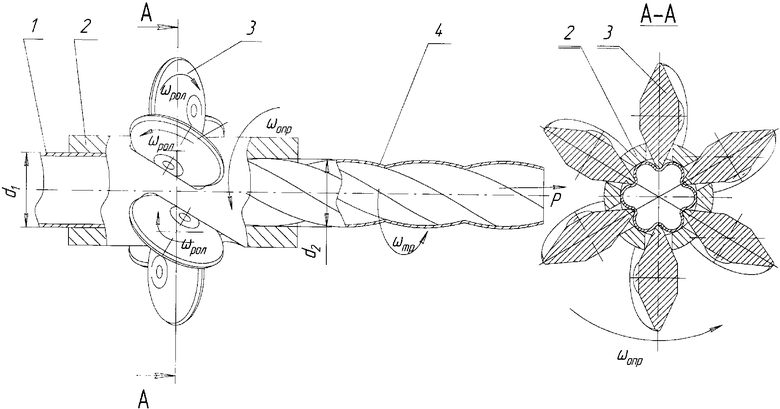

На чертеже изображена схема изготовления спирально-профильной трубы и устройство для его реализации.

Способ осуществляют следующим образом.

На трубную заготовку 1 устанавливают оправку 2, имеющую сквозные каналы, через которые ролики 3 контактируют с образующей цилиндрической поверхностью трубной заготовки. Оправка 2 может быть выполнена из нескольких участков, различающихся по внутреннему диаметру (d1, d2) в зависимости от выбранного диаметра исходной трубной заготовки 1 и требуемых параметров описанной окружности профилированной спирально-профильной трубы 4.

В начале работы ролики 3 одновременно (синхронно) перемещают в радиальном направлении до внедрения их в трубную заготовку на заданную величину, а передний конец трубной заготовки зажимают в захватном устройстве (на чертеже не показано).

В процессе работы к захватному устройству прикладывают осевое тяговое усилие Р, а в месте контакта роликов с трубной заготовкой - крутящий момент М с угловой скоростью ω.

Скорость осевого перемещения трубы V согласуют с угловой скоростью ее вращения ω и углом подъема гофров исходя из соотношения

V=R·tgθ·ω,

где V - скорость осевого перемещения трубы, R - радиус описанной окружности трубы, tg - тригонометрическая функция, θ - угол подъема гофров на профильной части трубы, ω - угловая скорость.

В указанное выше выражение подставляем известное соотношение между угловой скоростью и числом оборотов трубы в единицу времени

ω=2·π·n,

где π=3,1416, n - число оборотов трубы в единицу времени.

В результате имеем выражение, связывающее число оборотов трубы вокруг своей оси и угол подъема гофров с линейной скоростью осевого перемещения трубы:

V=2·π·R·tgθ·n.

Оправка может иметь кинематические связи с роликами, в частном случае, при расположении на ее наружной поверхности устройств фиксирования осей роликов. В этом случае, к удаляющемуся от роликов участку оправки можно приложить крутящий момент, который будет вращать ролики вокруг оси трубы и тем самым дополнительно к процессу прокатки производить обкатку трубы, что приводит к уменьшению усилия прокатки и повышению качества готовой продукции.

В зависимости от поставленных задач оправка может быть выполнена с несколькими участками, различающимися внутренним диаметром. Заходная часть оправки выполняется диаметром d1, контактирует с трубой по посадке с зазором и предназначена для фиксации и центрирования трубы относительно тягового устройства. На выходе из оправки внутренний диаметр оправки d2 контактирует с профильной части трубы по переходной посадке. Внутренние диаметры d1 и d2 могут отличаться друг от друга или могут быть равны

d1≠d2, d1=d2.

Таким образом, оправка выполняет две функции: во-первых, фиксирует и центрирует ось симметрии трубы относительно оси тягового устройства, во-вторых, ограничивает «раздутие» гофров профильной части трубы при несовершенном процессе прокатки.

Описанный способ позволяет расширить технологические возможности процесса: увеличить высоту гофр, угол подъема винтовой линии гофр и уменьшить толщину стенки трубы. Тем самым повысить ассортимент и качество изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ С ПОЛЫМИ ВИНТОВЫМИ ГОФРАМИ | 2006 |

|

RU2331492C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2331493C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2003 |

|

RU2225766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152837C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2801517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365452C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

Изобретение относится к обработке металлов давлением. Способ включает формообразование на трубе гофров установленными вокруг трубы роликами, оси которых расположены под углом к оси трубы, вращающимися вокруг собственных осей за счет их контакта с трубой с использованием оправки и одновременным воздействием на трубу крутящего момента и осевого усилия, прикладываемого со стороны удаляющегося от роликов участка трубы. Используют оправку со сквозными каналами, вырезанными под ролики для их контакта с трубной заготовкой в процессе формообразования гофров. Устанавливают оправку снаружи трубы, обеспечивают возможность контакта в процессе формообразования гофров ее внутренней поверхности с трубной заготовкой по посадке с зазором для обеспечения фиксации и центрирования трубы, а с профильной частью трубы - по переходной посадке для ограничения «раздутия» гофров. При этом крутящий момент прикладывают в месте контакта роликов с трубой. Расширяются технологические возможности и повышается качество изготавливаемого изделия. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280523C1 |

| Устройство для накатывания канавок на цилиндрических заготовок | 1975 |

|

SU555957A1 |

| ПОЛЯРИЗАТОР | 1992 |

|

RU2080629C1 |

Авторы

Даты

2008-07-20—Публикация

2006-08-08—Подача