(21)4141719/23-26

(22)25.08.86

(46) 15.05.89. Бюл. № 18

(71)Днепровский электродный завод им 50-летия Советской Украины и Запорожский машиностроительный институт им.В.Я.Чубаря

(72)И.Ф.Сухорукое, В.В.Щербина, С.М.Жуковин, Ю.Л.Большаков, А.С.Коротя, А.Г.Сасин, Н.Н.Шипков, А.Н.Альшан и А.К.Санников

53) 661.666.1 (088.8)

(56)Авторское свидетельство СССР № 470493, кл. С 01 В 31/04, 1973.

Чалых Е.Ф. Технология и оборудование электродных и электроугольных предприятий. - М.: Металлургия, 1972, с. 114-162.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ

(57)Изобретение относится к производству углеродной продукции и может быть использовано при изготовлении обожженных или графитированных электродов, блоков для выкладки электролизеров и электропечей. Цель - повышение выхода годных углеродных изделий. По предлагаемому способу смешивают углеродный наполнитель и каменноугольный пек при температуре выше температуры размягчения пека, полученную массу охлаждают до температуры, нижний предел которой соответствует температуре размягчения углеродной массы, измеренной при удельной нагрузке 0,8-0,9 МПа, а верхний предел не выше температуры размягчения массы, измеренной при удельной нагрузке 0,2-0,3 МПа по методу кольца и стержня. Кассу загружают в контейнер мундштучного пресса, нагретый перед загрузкой до температуры углеродной массы после охлаждения. При этом мундштук пресса нагревают до температуры не выше температуры смешивания наполнителя и связующего.После подпрессовки, прессования и термообработки получают заготовки плотностью 1, 70-1, 73 г/см3 ,прочностью на изгиб 7,2-8 МПа при выходе годного 68-72%. 1 з.п. ф-лы, 1 табл.

S

(Л

4ь SI

со

Ј СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления углеродных заготовок и пресс для его осуществления | 1990 |

|

SU1736922A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2003 |

|

RU2245596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2207977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

Изобретение относится к производству углеродной продукции и может быть использованно при изготовлении обожженных или графитированных электродов, блоков для выкладки электролизеров и электропечей. Цель - повышение выхода годных углеродных изделий. По предлагаемому способу смешивают углеродный наполнитель и каменноугольный пек при температуре выше температуры размягчения пека, полученную массу охлаждают до температуры, нижний предел которой соответствует температуре размягчения углеродной массы, измеренной при удельной нагрузке 0,8-0,9 МПа, а верхний предел составляет не выше температуры размягчения массы, измеренной при удельной нагрузке 0,2-0,3 МПа по методу "кольца и стержня". Массу загружают в контейнер мундштучного пресса, нагретый перед загрузкой до температуры углеродной массы после охлаждения. При этом мундштук пресса нагревают до тампературы не выше температуры смешивания наполнителя и связующего. После подпрессовки, прессования и термообработки получают заготовки плотностью 1,70-1,73 г/см3, прочностью на изгиб 7,2-8 МПа при выходе годного 68-72 %. 1 з.п. ф-лы, 1 табл.

Изобретение относится к производству углеродных изделий и может быть использовано при изготовлении обожженных или графитированных электродов, блоков для выкладки электролизеров и электропечей.

Целью изобретения является повышение выхода годных углеродных изделий .

Для изготовления углеродных изделий смешивают углеродный наполнитель и каменноугольный пек при температуре выше температуры плавления пека, охлаждают полученную углеродную массу, загружают ее в контейнер мундштучного пресса, подпрес- совывают массу, прессуют ее далее в заготовки и термообрабатывают, охлаждение массы осуществляют в интервале температур, нижний предел кото- рого соответствует температуре размягчения углеродной массы, измеренной при удельной нагрузке 0,8-0,9 МПа а верхний предел составляет не выше температуры размягчения массы, измеренной при удельной нагрузке 0,2- 0,3 МПа. При этом целесообразно, чтобы контейнер пресса нагревали перед загрузкой до температуры углеродной массы после охлаждения, а мундштук пресса - до температуры не выше температуры смешивания углеродного наполнителя и связующего.

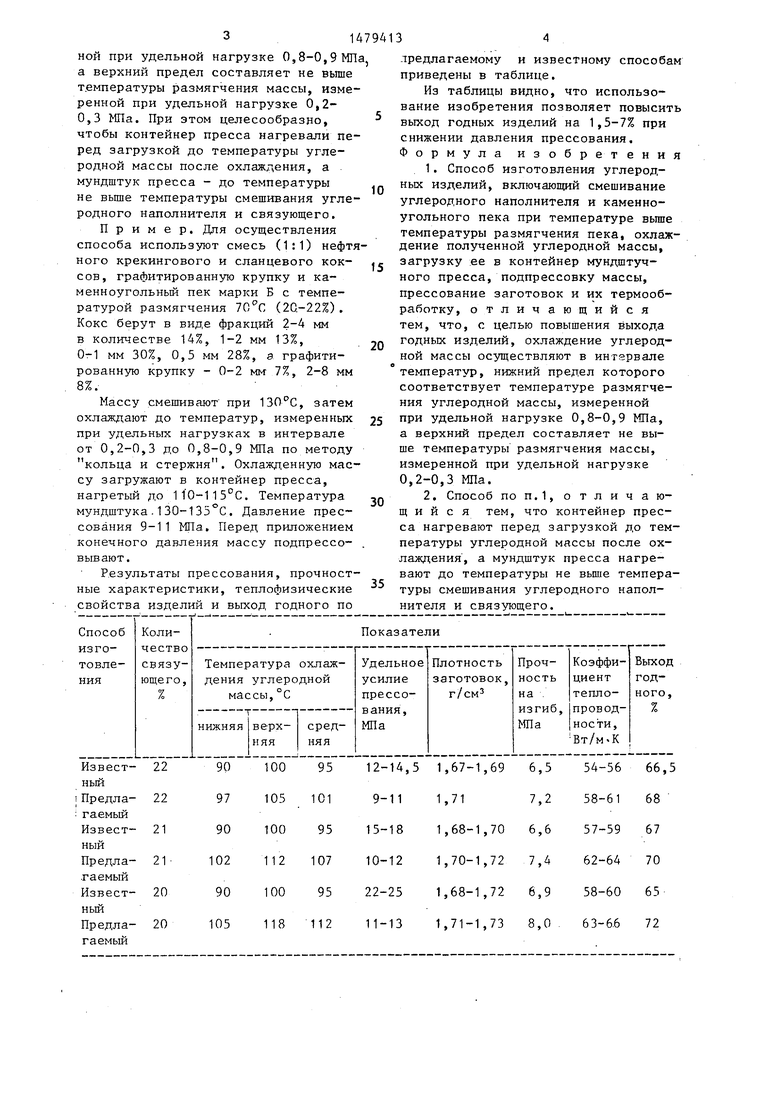

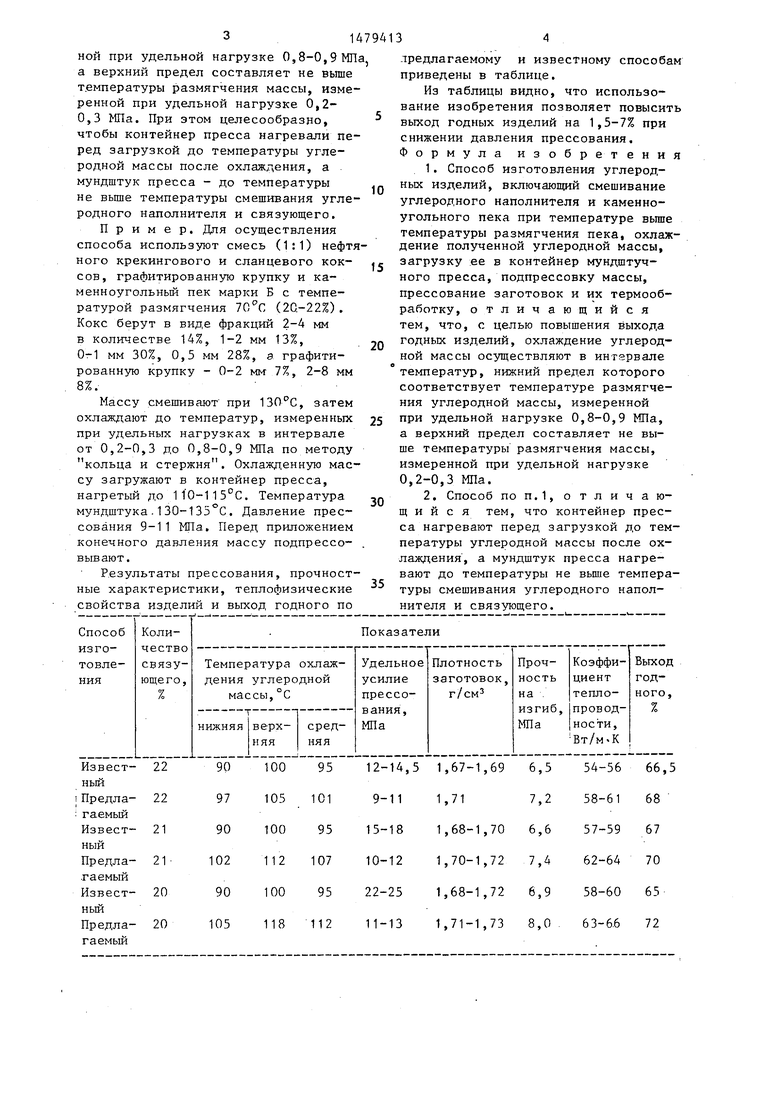

Пример. Для осуществления способа используют смесь (1:1) нефтяного крекингового и сланцевого коксов, графитированную крупку и каменноугольный пек марки Б с температурой размягчения 70°С (20-22%). Кокс берут в виде фракций 2-4 мм в количестве 14%, 1-2 мм 13%, 0-1 мм 30%, 0,5 мм 28%, з графитированную крупку - 0-2 мм 7%, 2-8 мм 8%.

Массу смешивают при 130°С, затем охлаждают до температур, измеренных при удельных нагрузках в интервале от 0,2-0,3 до 0,8-0,9 МПа по методу кольца и стержня. Охлажденную массу загружают в контейнер пресса, нагретый до 110-115°С. Температура мундштука.130-135°С. Давление прессования 9-11 МПа. Перед приложением конечного давления массу подпрессо- вывают.

Результаты прессования, прочностные характеристики, теплофизические свойства изделий и выход годного по

0

5

0

5

0

5

1редлагаемому и известному способам приведены в таблице.

Из таблицы видно, что использование изобретения позволяет повысить выход годных изделий на 1,5-7% при снижении давления прессования. Формула изобретения

а верхний предел составляет не выше температуры размягчения массы, измеренной при удельной нагрузке 0,2-0,3 МПа.

Авторы

Даты

1989-05-15—Публикация

1986-08-25—Подача