Изобретение относится к области производства конструкционных углеродных материалов и может использоваться при изготовлении любых обожженных и графитированных материалов с матрицей на основе среднетемпературного пека, а также пека с повышенной и высокой температурой размягчения, с наполнителем любого гранулометрического состава, по технологии как горячего прессования, так и холодного. Широкое применение оно может найти при производстве электродов, анодов, катодных и боковых блоков, графитов для атомной, электротермической и термической техники, химической и теплообменной аппаратуры, а также различных изделий для спецотраслей техники.

Известен способ получения изделий из углеродных материалов, включающий приготовление пресс-массы путем перемешивания наполнителя (кокса) со связующим (пеком) в нагретом до размягчения связующего состоянии, прессование заготовок и обжиг [1]. Этот способ характеризуется общепринятой технологической схемой, согласно которой разогрев пресс-массы при перемешивании производят до величины удвоенной температуры размягчения связующего, обеспечивающей текучесть его и адгезию с наполнителем, т.е. образование связующего углерода [2]. Для среднетемпературного пека эта температура составляет 130-140oС.

Недостатком такого способа следует считать то, что в технологической цепи не предусмотрено специальных операций, направленных на исключение (или хотя бы уменьшение) вероятности образования в отформованных и обжигаемых изделиях пустот и трещин: обожженные изделия, как известно, должны обладать плотной однородной структурой, без внешних и внутренних дефектов (пустот, раковин, неоднородностей плотности по сечению изделия).

В подобных случаях (когда не производится даже дегазация изделия перед обжигом) единственной мерой уменьшения вероятности появления таких дефектов остается режим нагрева заготовки при обжиге, как правило очень медленный многоступенчатый нагрев. Продолжительность обжига пропорциональна размерам и плотности изделий: обжиг изделий среднего размера может длиться около 15 суток, а изделий крупных размеров может достигать 30 суток. [2]. Все многообразие режимов нагрева зеленых заготовок до температур обжига (800-1200oС) направлено не только на обеспечение основных характеристик процесса обжига (коксового остатка, усадок и потерь), но и в немалой степени на обеспечение целостности изделия, сохранения его сплошности за счет замедления процесса выделения летучих, которые в случае интенсивного выделения могут образовывать пустоты с избыточным давлением, способным вызвать внутренние и наружные трещины. При выделении из обжигаемого изделия летучие могут образовывать каналы, подобные червоточинам, и только при очень медленном их выходе сечение таких каналов может оставаться на уровне структурных "просветов", не представляющих реальной опасности. Однако достичь низкой интенсивности выхода летучих при обжиге отформованных заготовок весьма сложно, так как процесс их равномерного медленного нагрева в промышленных печах трудно достижим.

Попытку достижения низкой интенсивности выхода летучих можно усмотреть в известном способе обжига изделий с мелкозернистой структурой [3], при котором изделия предварительно подогреваются до 200-300oС, затем продувают подогретым воздухом, после чего нагревают до 100-1300oС.

Нагрев изделий до таких температур способствует выделению летучих, однако выход их из тела зеленой заготовки затруднен тем, что изделие уже находится в уплотненном пластическом состоянии, когда структурные "просветы" оказываются перекрытыми самим размягченным пеком. Поэтому выход пузырьков летучих происходит как бы путем их всплытия между зернами наполнителя по мере нарастания внутреннего давления, а также путем "просачивания" через пористые тела зерен наполнителя.

К недостаткам этого способа следует отнести также то, что продувка воздухом приводит к окислению поверхностных слоев заготовки и в дальнейшем при обжиге окисленная и неокисленная части претерпевают различную по величине усадку, что неизбежно ведет к образованию трещин.

Известен также способ получения графитированных материалов [4], включающий перемешивание коксового наполнителя с пековым связующим при нагревании, формование полученной пресс-массы и последующий обжиг до графитации отформованных заготовок (прототип). В известном способе используют пековое связующее с температурой размягчения 90oС, а перемешивание пресс-массы производят при температуре 140±5oС, т.е. меньше удвоенной температуры размягчения твердого пека.

К недостаткам этого способа следует отнести перемешивание пресс-массы при пониженной температуре по отношению к общепринятой удвоенной температуре размягчения пека, так как при такой температуре снижается качество промеса, т. е. не обеспечивается необходимая степень гомогенизации пресс-массы, что при обжиге отформованных заготовок может привести к появлению трещин и пустот.

Кроме этого, способу присущ недостаток первого из рассмотренных способов [1] - отсутствие специальных операций на предобжиговой стадии, направленных на уменьшение вероятности появления дефектов структуры изделий при обжиге.

В основу предлагаемого способа положена задача увеличения выхода годного материала за счет рационального использования операций подготовительной стадии.

Решение поставленной задачи в способе получения обожженных и графитированных углеродных материалов, включающем приготовление пресс-массы путем перемешивания углеродного наполнителя до полной гомогенизации с пековым связующим при подводе тепла, формование полученной пресс-массы и последующий обжиг сформированных заготовок, обеспечивается тем, что на стадии приготовления пресс-массы провоцируют залповое образование летучих в жидкой фазе пресс-массы за счет повышения температуры перемешивания до величины, превышающей удвоенную температуру размягчения пека.

В частности, решение поставленной задачи обеспечивается за счет перемешивания пресс-массы при температуре, превышающей удвоенную температуру размягчения пека на 10-50oС. При этом нижний предел определяется той точностью измерения температуры в смесителях обычно применяемыми термопарами - ±10oС, а верхний ограничивается опасностью потери пресс-массой пластичности, необходимой для осуществления процесса прессования.

Благодаря такому выбросу летучих на стадии, когда материал еще находится в неспрессованном состоянии, заведомо уменьшается тот объем летучих, который должен был бы выделиться из заготовки при обжиге (со всеми вытекающими отсюда последствиями). При этом образование летучих в жидкой фазе пресс-массы и их выделение интенсифицируется самим процессом перемешивания, обеспечивая "залповость" выхода (по сравнению с продолжительностью стадии обжига).

Решение поставленной задачи обеспечивается также тем, что перемешивание пресс-массы производят в два этапа, при этом температуру пресс-массы до величины, превышающей удвоенную температуру размягчения пека, повышают на втором этапе, после предварительного перемешивания по известной технологии.

Таким ведением процесса обеспечивается дополнительно диверсификация способа, позволяющая в первый этап перемешивания включать дополнительные операции, которые могут оказаться несовместимыми со вторым этапом. Кроме того, это позволяет в случае необходимости перемешивание пресс-массы на первом этапе вести при температуре, ниже удвоенной температуры размягчения пека, а также в течение более короткого промежутка времени.

Способ реализуют следующим образом.

Предварительно подготовленный по известной технологии углеродный наполнитель, например измельченный кокс, а также пековое связующее помещают в обогреваемый смеситель и перемешивают при температуре, на 10-50oС превышающей удвоенную температуру размягчения пека. При этом может использоваться как среднетемпературный пек, так и пек с повышенной температурой размягчения, а также пеки зарубежных марок. Пресс-массу перемешивают до полной гомогенизации, после чего любым известным способом (гидроэкструзионным или в пресс-форме, горячим или холодным прессованием) из нее формируют заготовку, которую подвергают обжигу с графитацией или без нее, известным путем.

Возможен и вариант реализации способа, когда перемешивание пресс-массы производят в два этапа: предварительно пресс-массу перемешивают при удвоенной (или даже несколько заниженной) температуре размягчения пека, после чего температуру доводят до значения, на 10-50oС превышающего удвоенную температуру размягчения пека, и завершают процесс гомогенизации пресс-массы, а вместе с ним и процесс залпового выброса летучих.

Выброс большого объема летучих на подготовительной стадии способа получения обожженных углеродных материалов существенно понижает вероятность образования пустот и трещин в процессе обжига зеленых заготовок, так как в отформованных после этого заготовках остаются лишь химически прочно связанные в молекулах летучие, выход которых с повышением температуры (и по мере разрыва связей все большей прочности) происходит постепенно, более равномерно.

Способ иллюстрируется следующими примерами реализации.

Пример 1: Наполнитель - прокаленный нефтяной кокс, измельченный до крупности 0-3 мм - 3 весовые части.

Связующее - пек каменноугольный с температурой размягчения 65oС - 1 весовая часть.

Перемешивали в течение 50 мин при температуре 140oС.

Полученную массу отпрессовали экструзионным способом в заготовки диаметром 200 мм, длиной 750 мм. Заготовки обожгли и отграфитировали.

Пример 2: Все то же, что в примере 1, за исключением температуры смешивания - 180oС.

Пример 3: Все то же, что в примере 1, за исключением температурного режима при смешивании: при температуре 130oС - 25 мин, затем при температуре 180oС - 25 мин.

Пример 4: Наполнитель - непрокаленный сланцевый кокс, измельченный до крупности 0-0,9 мм - 3 весовые части.

Связующее - каменноугольный пек с температурой размягчения 65oС - 2 весовые части, перемешивали в течение 80 мин при температуре 140oС.

Полученную массу охладили, измельчили до крупности 0-90 мкм, порошок отпрессовали в матрице в заготовки диаметром 174 и длиной 200 мм; обожгли и отграфитировали.

Пример 5: Все то же, что и в примере 4, за исключением температуры смешивания - 180oС.

Пример 6: Все то же, что и в примере 4, за исключением температурного режима при смешивании: при температуре 130oС - 40 мин, затем при температуре 180oС - 40 мин.

Контрольная 1: Все то же, что в примере 1, за исключением температуры смешивания - 130oС, равной применяемой в промышленном производстве.

Контрольная 2: Все то же, что в примере 4, за исключением температуры смешивания 130oС, равной применяемой в промышленном производстве.

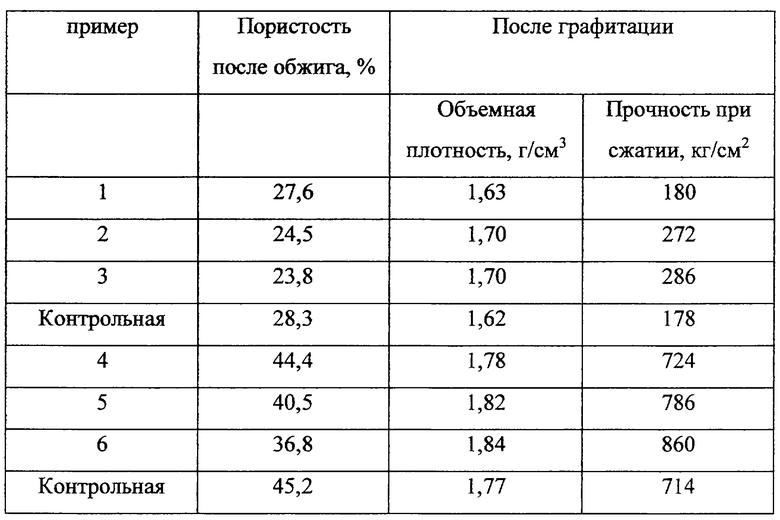

После обжига определяли пористость заготовок, после графитации - объемную плотность и прочность (предел прочности при сжатии). Полученные данные приведены в таблице.

Источники информации

1. Патент ФРГ 887940, кл. 12h, 2, С 25 С 3/12, 1953.

2. Е.Ф.Чалых. Обжиг электродов. М.: Металлургия, 1981, с. 81.

3. Авторское свидетельство 160163, кл. С 10 L 9/08, 1962.

4. Патент Японии 55-37597, кл. С 25 В 11/12, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2344992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАМЕННОУГОЛЬНЫЙ ПЕК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

Изобретение предназначено для химической и металлургической промышленности и может быть использовано при получении электродов, катодных и боковых блоков, конструкционных материалов для атомной, электротермической техники, химической и теплообменной аппаратуры. Готовят пресс-массу из измельченного прокаленного нефтяного кокса и каменноугольного пека с температурой размягчения 65oС. Перемешивают до полной гомогенизации при температуре, превышающей удвоенную температуру размягчения пека. Перемешивание можно проводить при температуре, превышающей удвоенную температуру размягчения пека на 10-50oС. Можно перемешивать пресс-массу в два этапа: на первом - по известной технологии, на втором - при вышеуказанной температуре. Полученную массу охлаждают, измельчают, прессуют заготовки, обжигают и графитируют. Пористость материала после обжига ниже, чем у материала, полученного по известной технологии. Объемная плотность - не менее 1,63 г/см3, прочность при сжатии - не менее 180 кг/см2. Материал содержит небольшое количество пустот и трещин. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТИРОВАННОГО МАТЕРИАЛА | 1991 |

|

RU2035395C1 |

| Способ приготовления углеродсодержащей массы | 1980 |

|

SU945068A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| US 4188279 А, 02.02.1980 | |||

| US 5413738 А, 09.05.1995 | |||

| ЧАЛЫХ Е.Ф | |||

| Обжиг электродов | |||

| - М.: Металлургия, 1981, с.81. | |||

Авторы

Даты

2003-07-10—Публикация

2001-03-14—Подача