Изобретение относится к производству углеродных изделий и может быть использовано при изготовлении обожженных и графитированных электродов, блоков для футеровки электролизеров и сталеплавиль- ных печей, а также в смежных отраслях огнеупорной промышленности и порошковой металлургии при изготовлении изделий из сыпучих и вязкопластичных смесей.

Известен способ изготовления угле- родных изделий, который включает смешивание углеродного наполнителя и каменноугольного пека при температуре выше температуры размягчения пека, охлаждение полученной углеродной массы, загрузка ее в контейнер мундштучного пресса, подпрессовку массы, прессование и ее термообработку.

Однако на стадии охлаждения массы образуется неравномерность ее свойств из-за низкой теплопроводности. Загрузка массы порционная и производится пятикратным проталкиванием ее в направлении мундштука до полного заполнения контейнера пресса возвратно-поступательным пе- ремещением прессующего поршня, обратный ход которого является основной частью вспомогательного времени цикла прессования. К этому следует добавить время трамбовки и подпресовки. На больших прессах (усилием 3500-63000 кН) цикл охлаждения и загрузки массы превышает цикл собственно прессования, снижает производительность процесса прессования в целом.

Известен способ изготовления углерод- ных заготовок на горизонтальных электродных прессах, согласно которому смешивают углеродный наполнитель со связующим (каменноугольным пеком) при оптимальной температуре получаемой массы на 50-70°С выше температуры размягчения связующего, когда оно обладает достаточно высокой подвижностью и смачивающими свойствами, охлаждают до температуры не ниже температуры размягчения связующего (80- 100°С), загружают в 4-5 порций при этой температуре, подпрессовывают давлением не ниже 75% усилия пресса при закрытом отверстии мундштука и выдавливают, открыв это отверстие, при давлении 75- 200 кг/см2, охлаждают полученные заготовки и подвергают их термической обработке.

Из-за низкой теплопроводности массы образуется неравномерность ее свойств, цикл охлаждения и загрузки в 4-5 порций с трамбовкой и подпрессовкой в пресс превышают цикл прессования и снижают произво- дительность процесса.

Пресс для осуществления этого процесса содержит рабочий цилиндр, два цилиндра обратного хода, затвор с траверсой, две неподвижные траверсы главного плунжера и траверсы контейнера со смонтированными в них узлами и с соединяющими колоннами. На переднем конце прессующего плунжера надета прессующая плита, передающая усилие на массу в контейнере пресса.

Контейнер пресса вставлен со стороны главного плунжера, установлен неподвижно и снабжен загрузочной камерой (форкаме- рой}. С другой стороны он соединен с мундштуком, смонтированным в передней траверсе.

Перед выдавливанием массы через мундштук на таком прессе сопротивление за счет трения о стенки контейнера играет отрицательную роль, повышая давление прессования, а соответственно и потери на трение, увеличивая энергоемкость процесса,

Обратный ход для догрузки массы является вспомогательной операцией и одним из путей снижения его продолжительности является использование скоростных вспомогательных гидроцилиндров (скорость перемещения штока в 4-18 раз больше скорости перемещения прессующего плунжера). Чем больше мощность пресса, тем ниже скорость перемещения прессующего плунжера и меньше разница со скоростью вспомогательных цилиндров (для пресса усилием 63000 кН скорость главного плунжера 0,035-0,132 м/мин, вспомогательных 0,72 м/мин, для 16000 кН - 0,046- 0,292 и 5,2 м/мин соответственно.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что согласно способу изготовления углеродных изделий, включающему смешивание углеродного наполнителя и связующего при температуре выше температуры размягчения связующего, охлаждение массы до температуры не ниже температуры размягчения связующего (для изделий среднего размера 90-100°С. для крупных 80-90°С- при использовании связующего с температурой размягчения ), загрузку массы в контейнер мундштучного пресса и прессование заготовок с последующей их термообработкой, подготовленную коксопековую композицию порционно загружают в подвижный контейнер пресса, подпрессовывают и выдавливают с активным трением, формируя изделия в противоположных направлениях возвратно-поступательным перемещением прессующего органа таким

образом, что прямое выдавливание через противолежащий мундштук осуществляют обратным ходом этого органа, а загрузку массы для прессования изделия в одном направлении производят из общей зоны в момент выдавливания второго изделия в противоположном направлении.

Таким способом в противоположных направлениях прессуют изделия одинакового сечения или изделия, разные по размеру поперечного сечения, имеющие одинаковый гранулометрический состав.

При прессовании изделий из массы различного гранулометрического состава зоны загрузки разделяют на две независимые.

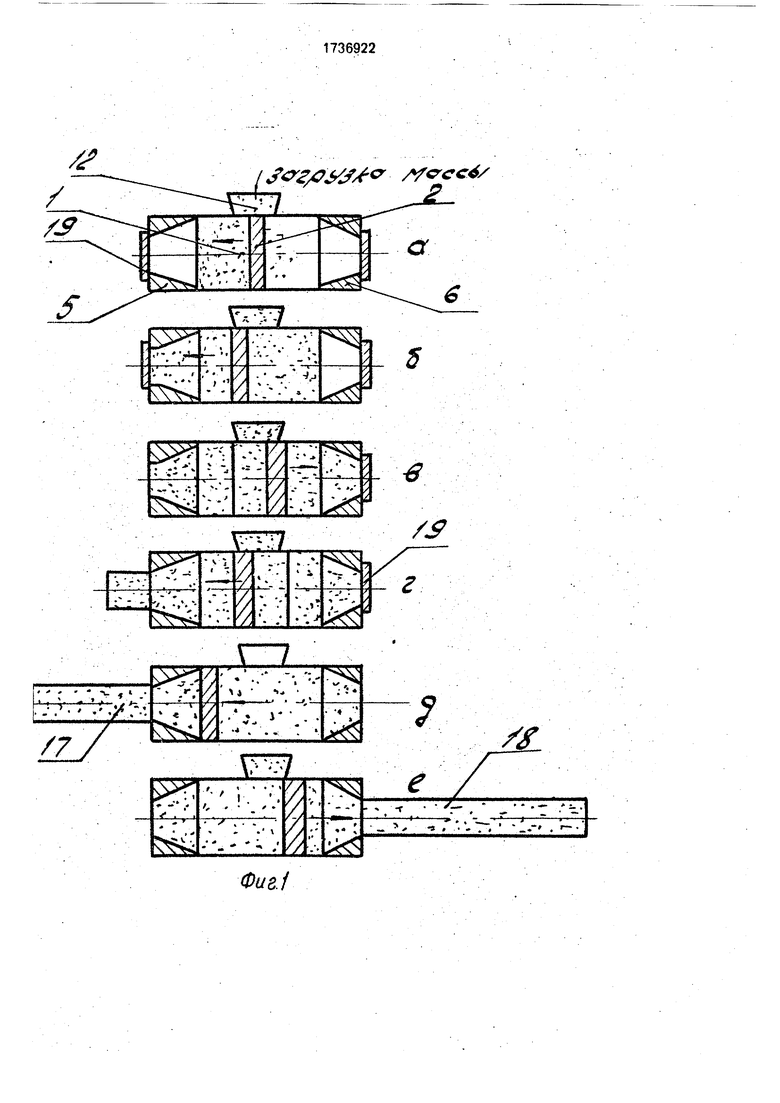

Пресс, содержащий контейнер, мундштук, силовой привод, станину и средства отрезки, для повышения производительности снабжен дополнительным противолежащим основному мундштук, а прессующий орган выполнен в виде прессующей плиты двустороннего действия, разделяющий подвижный контейнер на две полости с загрузочными отверстиями и жестко скрепленной с контейнером, причем загрузочные отверстия перекрываются при перемещении прессующей плиты, для чего в верхней части над контейнером установлена плита со стационарной форкамерой (для загрузки массы).

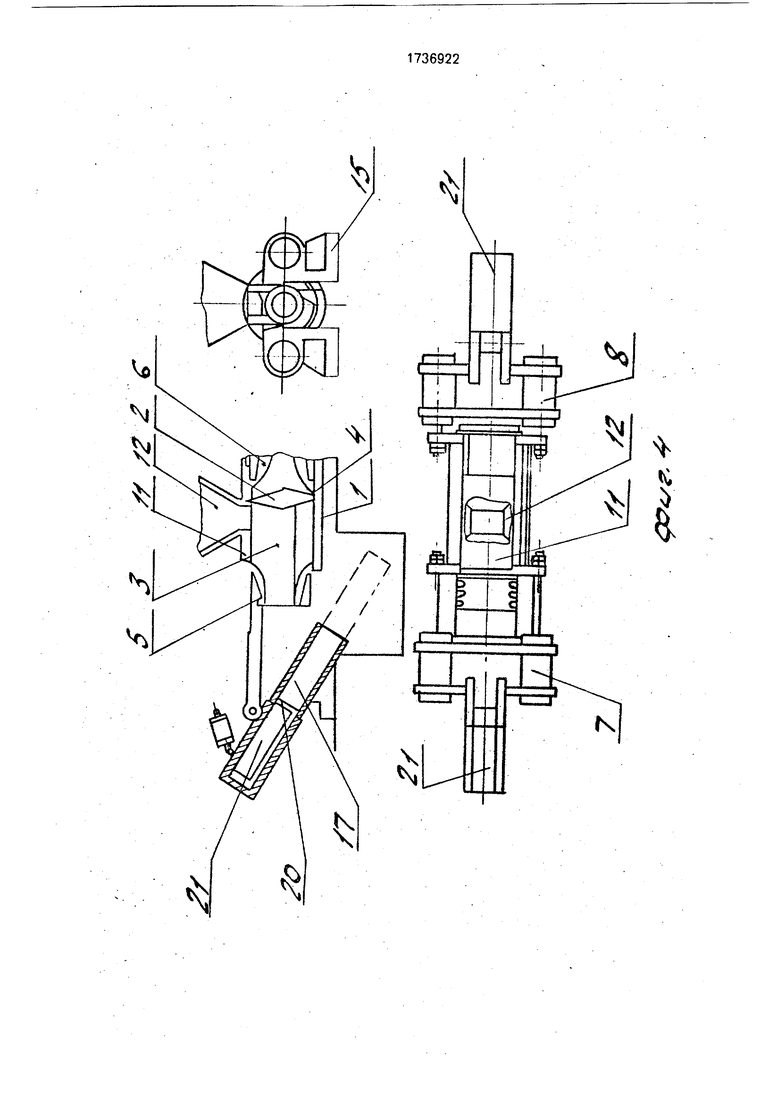

При прессовании масс различного гранулометрического состава загрузочные отверстия подвижного контейнера смещены одно относительно другого по периметру сечения контейнера, а верхняя плита снабжена дополнительной форкамерой и обе они расположены соответственно загрузочным отверстиям контейнера.

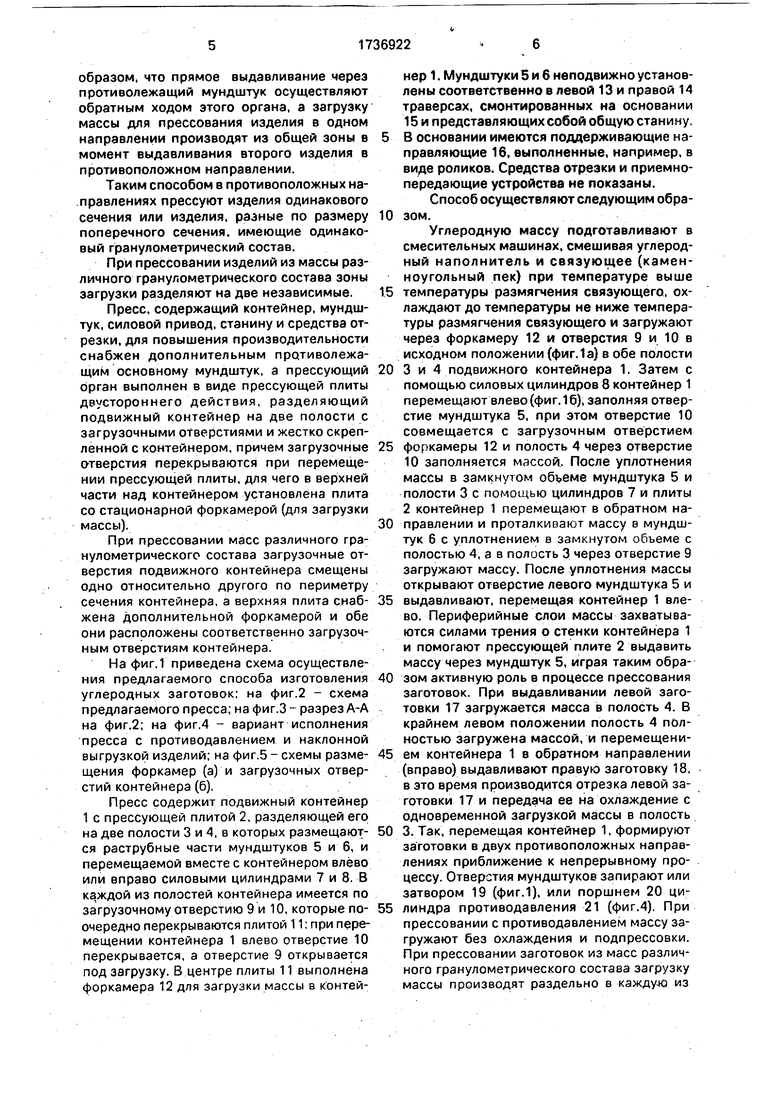

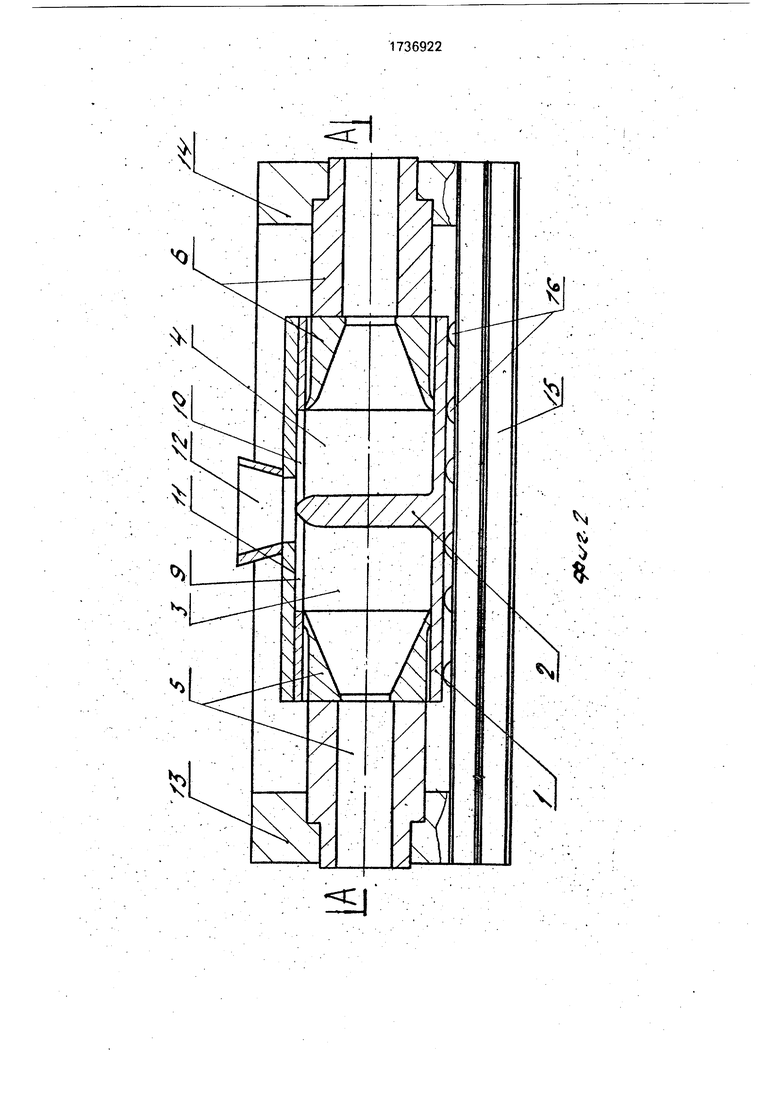

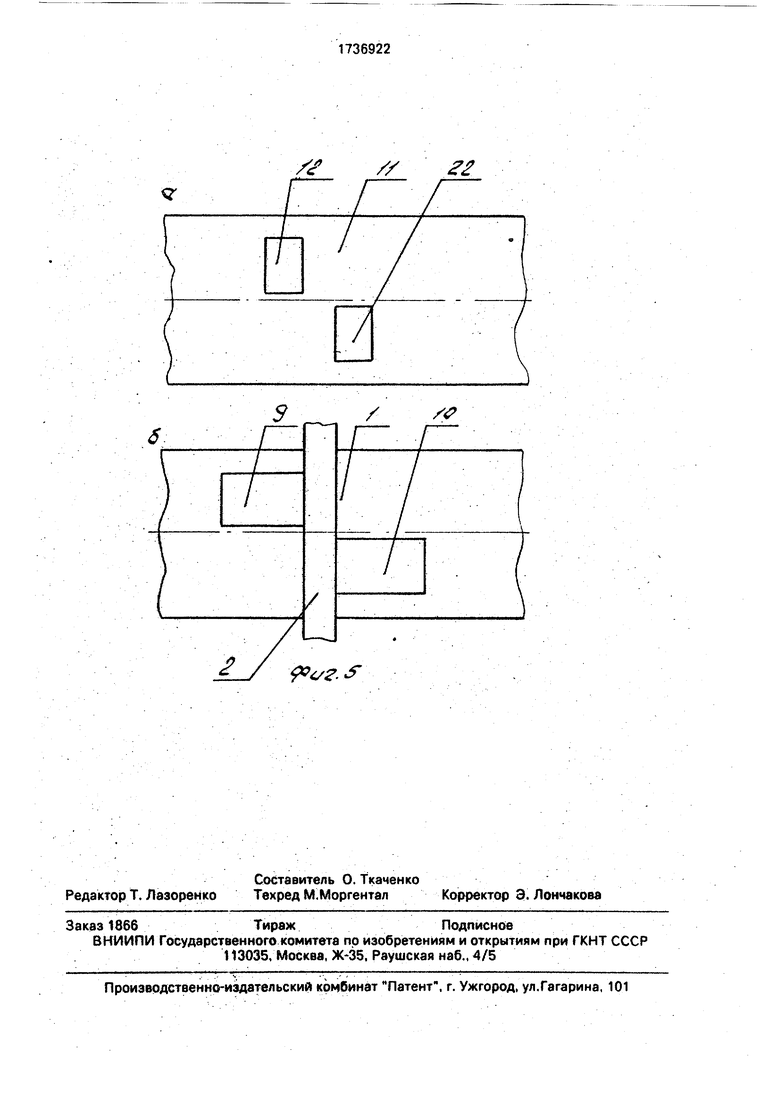

На фиг.1 приведена схема осуществления предлагаемого способа изготовления углеродных заготовок; на фиг.2 - схема предлагаемого пресса; на фиг.З - разрез А-А на фиг.2; на фиг.4 - вариант исполнения пресса с противодавлением и наклонной выгрузкой изделий; на фиг.5 - схемы размещения форкамер (а) и загрузочных отверстий контейнера (б).

Пресс содержит подвижный контейнер 1 с прессующей плитой 2. разделяющей его на две полости 3 и 4, в которых размещаются раструбные части мундштуков 5 и 6, и перемещаемой вместе с контейнером влево или вправо силовыми цилиндрами 7 и 8. В каждой из полостей контейнера имеется по загрузочному отверстию 9 и 10, которые поочередно перекрываются плитой 11: при перемещении контейнера 1 влево отверстие 10 перекрывается, а отверстие 9 открывается под загрузку. В центре плиты 11 выполнена форкамера 12 для загрузки массы в контейнер 1. Мундштуки 5 и 6 неподвижно установлены соответственно в левой 13 и правой 14 траверсах, смонтированных на основании 15 и представляющих собой общую станину. 5 В основании имеются поддерживающие направляющие 16, выполненные, например, в виде роликов. Средства отрезки и приемно- передающие устройства не показаны.

Способ осуществляют следующим обра0 зом.

Углеродную массу подготавливают в смесительных машинах, смешивая углеродный наполнитель и связующее (каменноугольный пек) при температуре выше

5 температуры размягчения связующего, охлаждают до температуры не ниже температуры размягчения связующего и загружают через фор камеру 12 и отверстия 9 и 10 в исходном положении (фиг.1 а) в обе полости

0 3 и 4 подвижного контейнера 1. Затем с помощью силовых цилиндров 8 контейнер 1 перемещают влево (фиг. 16), заполняя отверстие мундштука 5, при этом отверстие 10 совмещается с загрузочным отверстием

5 форкамеры 12 и полость 4 через отверстие 10 заполняется массой. После уплотнения массы в замкнутом объеме мундштука 5 и полости 3 с помощью цилиндров 7 и плиты 2 контейнер 1 перемещают в обратном на0 правлении и проталкивают массу в мундштук 6 с уплотнением в замкнутом объеме с полостью 4, а в полость 3 через отверстие 9 загружают массу. После уплотнения массы открывают отверстие левого мундштука 5 и

5 выдавливают, перемещая контейнер 1 влево. Периферийные слои массы захватываются силами трения о стенки контейнера 1 и помогают прессующей плите 2 выдавить массу через мундштук 5, играя таким обра0 зом активную роль в процессе прессования заготовок. При выдавливании левой заготовки 17 загружается масса в полость 4. В крайнем левом положении полость 4 полностью загружена массой, и перемещени5 ем контейнера 1 в обратном направлении (вправо) выдавливают правую заготовку 18, в это время производится отрезка левой заготовки 17 и передача ее на охлаждение с одновременной загрузкой массы в полость

0 3. Так, перемещая контейнер 1, формируют заготовки в двух противоположных направлениях приближение к непрерывному процессу. Отверстия мундштуков запирают или затвором 19 (фиг.1), или поршнем 20 ци5 линдра противодавления 21 (фиг.4). При прессовании с противодавлением массу загружают без охлаждения и подпрессовки. При прессовании заготовок из масс различного гранулометрического состава загрузку массы производят раздельно в каждую из

полостей 3 и 4, для чего на плите 11 смонтирована дополнительная форкамера 22 (отверстия форкамер 11 и 22 смещены относительно продольной оси контейнера 1 и расположены по обе ее стороны, а соответственно и загрузочные отверстия 9 и 10 соответствующих камер 3 и 4 - см. фиг,5а,б).

П ример 1. Горячую массу (120-160°С) подготавливают в смесителе на основе смеси коксов или одного из коксов (ГОСТ 3278- 83) и каменноугольного пека (ГОСТ 10200-73) с температурой размягчения в качестве связующего. Крупность зерна до 10 мм. Подготовленную массу охлаждают до 100°С в течение 5 мин, загружают в контейнер пресса в 4-5 порций с подтрамбовкой до 5 МПа и подпрессовкой до 20 МПа в течение 3 мин, выдавливают через мундштук, предварительно открыв его отверстие, с давлением 3-10 МПа и скоростью 500 мм/мин. Параметры пресса следующие, мм: общая длина 660, диаметр контейнера 150, его длина 150, диаметр силового цилиндра 150, рабочий ход 180, его длина 230, длина мундштука 190, диаметр калибра 90. Удельное давление 22,5 МПа, усилие пресса 400 кН. Прессуют две заготовки диаметром 90 мм с плотностью 16,8±0,02 г/см3 и длиной 280 мм за 34 с каждую, общий цикл прессования 68 с.

Общий цикл с охлаждением и подпрессовкой составляет 300 с + 60 с + 180 с + + 68 с 608 с. Если вычесть часть времени охлаждения, которое может производиться во время подпрессовки и прессования, то цикл составит 300 с.

П р и м е р 2. Массу подготавливают, загружают, уплотняют с параметрами согласно примеру 1. Загружают массу через форкамеру 12 и отверстия 9 и 10 полости (3 и 4) подвижного контейнера 1. Контейнер 1 и плиту 2, разделяющую его на две полости 3 и 4, перемещают с помощью цилиндров 8 влево, заполняют канал мундштука 5, а в это время массу загружают через отверстие 10 во вторую полость 4, перемещают в обратном направлении цилиндрами 7 контейнер 1, заполняют правый мундштук 6, уплотняя при закрытых затворами 19 мундштуках 5 и 6. После этого открывают левый затвор 19 и выдавливают левую заготовку 17, продолжая загружать массу в правую полость 4, а затем правый затвор 19, выдавливают правую заготовку 18, продолжая загрузку массы в полость 3 через отверстие (9). Таким образом, возвратно-поступательным перемещением подвижного контейнера 1, непрерывно загружая массу, формируют

заготовки 17 и 18 в противоположных направлениях при прямом и обратном ходе возвратно-поступательного перемещения прессующей плиты 2.

Пресс имеет следующие параметры: диаметр контейнера 150 мм, длина 200 мм, рабочий ход цилиндров 100 мм, два левых силовых цилиндра 7 и два правых 8 диаметром 107,5 мм усилием 200 кН (или четыре

0 диаметром 76 мм усилием 100 кН), длина каждого из мундштуков (5 и 6) 200 мм, общая длина пресса 650 мм. Прессуют две заготовки одновременно диаметром 90 мм, длиной 280 мм каждая, скорость прессования 500

5 мм/мин, давление 3-10 МПа, с плотностью 1,68±0,02 г/см3. Цикл прессования с охлаждением составит 300 с + 120 с + 120 с + 68 с 608 с. Объем массы меньше отдельно в каждой из полостей и потому подпрессовка

0 составляет 2 мин (120 с), без охлаждения цикл 308 с.

П р и м е р 3. Массу смешивают, как в примере 1 без охлаждения, загружают как в примере 2 без подпрессовки и выдавливают

5 с противодавлением 1,5-4,5 МПа, для чего пресс снабжен противолежащими цилиндрами 21 противодавления и имеет следующие параметры: диаметр контейнера 150 мм, длина 200 мм, рабочий ход цилинд0 ров 100 мм (7 и 8), которые установлены по два в каждом направлении и имеют диаметр 107,5 мм, усилие 200 кН (или четыре 076 мм по 100 кН). Длина каждого мундштука 120 мм, общая длина пресса 440 мм

5 (с цилиндрами противодавления 1040 мм). Загружают и прессуют массу без предварительного охлаждения и подпрессовки. Прессуют заготовки длиной 280 мм, диаметром 90 мм с плотностью 1,73±0,3 г/см3 при дав0 лении 10 МПа. Общий цикл прессования составляет для двух заготовок 68 с. Следовательно, производительность увеличивает- 308с

ся в

68с

4,4 раза.

П р и м е р 4. Формуют изделия согласно примеру 3. Но прессуют заготовки разные по диаметру (90 и 80 мм; 90 и 70 мм; 80 и 70 мм и т.д.).

П р-и м е р 5. Формуют изделия,как в примере 4 или 3, но массу приготавливают различного гранулометрического состава и загружают через раздельные загрузочные отверстия, а прессуют через мундштуки различного размера.

Рассмотрим производительность известного и предлагаемого способа изготовления углеродных заготовок электродов 0555 мм на прессе 64 МН. По известному способу примем загрузку массы в 4 порции. Длина контейнера 2800 мм, засыпка одной

порции 60 с, скорость перемещения прессующего органа проталкивания 0,7 м/мин, продолжительность прессования одной заготовки 150 с, открытия и закрытия по 5 с, отрезки заготовки 3 с, подпрессовки 180 с. Проталкивание первой порции на длину 2100 мм, т.е. продолжительность перемещения (tnp) в одном направлении 180 сив обратном направлении (1обр) 180с, всего

t3 - taac. + tnp. + to6p.:

t31 60c+ 180 с + 180 с 420 с;

ta2 - 60 с + 120 с + 120 с - 300 с;

t33 - 60 с + 60 с + 60 с - 180с;

ta4 - 60 с + 60 с - 120 с.

Продолжительность цикла загрузки

tn. - 420 с + 300 с + 180 с+120 с+ 180 с+ + 5с + 5с 1210с.

Продолжительность цикла прессования с учетом загрузки массы:

Тц. Тц.э. + Тц.пр.;

Тц.пр. -( 150 с+ 3)-6 918 с;

Тц. 1210 с + 918 с 2128 с 35 мин 28 с.

По предлагаемому изобретению цикл включает прессование заготовки с той же скоростью, но вспомогательные операции по загрузке выполняются параллельно и не превышают цикла прессования и отрезки. Тц. 050 с + 3 с) 6 918 с 15 мин 18 с.

Количество спрессованных изделий в 1 ч по известному способу

6-3600 10 шт.,

П 2128 по предлагаемому

6 3600

п

23.5 шт.,

918 .--.

Таким образом, производительность предлагаемого пресса увеличивается более чем в 2 раза.

Формула изобретения

1. Способ изготовления углеродных заготовок, включающий смешение углеродного наполнителя и связующего при температуре выше температуры размягчения связующего, охлаждение полученной углеродной массы до температуры не ниже температуры размягчения связующего, загрузку массы в контейнер мундштучного

пресса, подпрессовку массы и прессование заготовок с последующей их термообработкой, отличающийся тем, что, с целью повышения производительности, формируют дополнительное изделие обратным перемещением прессующего органа в направлении, противоположном основному направлению выдавливания, а загрузку массы для формирования дополнительного изделия производят во время прессования основного и, наоборот, при прессовании дополнительного изделия загружают массу для формирования основного.

2.Способ по п.1,отличающийся тем. что при формировании заготовок в обоих направлениях из массы единого гранулометрического составу ее загружают из одной общей зоны.

3.Способ по п. 1,отличающийся тем, что при прессовании изделий из масс различного гранулометрического состава каждую массу загружают раздельно.

4.Пресс для изготовления углеродных заготовок, содержащий контейнер, мундштук, станину и средства отрезки и приемно- передающее устройство, отличающий- с я тем, что, с целью повышения производительности, он снабжен дополнительным, противолежащим основному мундштукам, а прессующий орган выполнен в виде прессующей плиты двустороннего действия, разделяющей подвижный контейнер на две полостис загрузочными отверстиями и жестко скрепленный с контейнером, а в верхней части установлена плита со стационарной форкамерой для загрузки массы.

5.Пресс по п.4, отличающийся тем, что основной и дополнительный мундштуки имеют разные размеры сечения калибра.

6.Пресс по п.4, отличающийся тем, что для прессования изделий из масс различного гранулометрического состава, загрузочные отверстия подвижного контейнера смещены по периметру сечения контейнера, а верхняя плита снабжена дополнительной форкамерой и обе они смещены соответственно загрузочным отверстиям контейнера.

Ч

Ъ / к

СЧ ГЧ

en

CD CO

r

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления углеродных изделий | 1986 |

|

SU1479413A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1709686A1 |

| Способ получения углеграфитовых изделий | 1979 |

|

SU920345A1 |

| Лабораторный экструдер | 1991 |

|

SU1819785A1 |

| Способ изготовления углеродных изделий | 1988 |

|

SU1786001A1 |

| Гидравлический горизонтальный электродный пресс | 1975 |

|

SU546503A1 |

| Мундштук к прошивному прессу | 1978 |

|

SU783015A1 |

| Устройство для прессования крупногабаритных электродных заготовок | 1985 |

|

SU1382665A1 |

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| Способ моделирования процесса формования многокомпонентных пластических масс с анизометричным наполнителем | 1980 |

|

SU905120A1 |

Изобретение относится к производству углеродных изделий и позволяет повысить производительность. Смешивают углеродный наполнитель и связующее при температуре выше температуры размягчения связующего, охлаждают полученную углеродную массу до температуры не ниже тем- пературы размягчения связующего, загружают в контейнер мундштучного пресса и подпрессовкой выдавливают через мундштук. В это время производят загрузку массы для формирования дополнительного изделия, которое формуют обратным перемещением прессующего органа в направлении, противоположном основному направлению выдавливания. При формировании заготовок из массы единого гранулометрического состава ее загружают из одной общей зоны. При прессовании изделий из массы различного гранулометрического состава каждую массу загружают раздельно. При прессовании с осевым противодавлением массу из смесительных машин загружают без охлаждения, а изделия формируют в противоположных направлениях возвратно-поступательным перемещением прессующего органа до получения заготовок мерной длины и отрезают в момент завершения выдавливания противолежащей заготовки. Пресс содержит контейнер, основной мундштук, силовой привод, станину и средства отрезки, дополнительный противолежащий основному мундштук. Прессующий орган выполнен в виде прессующей плиты двустороннего действия, разделяющей подвижный контейнер на две полости с загрузочными отверстиями и жестко скрепленной с контейнером. В верхней части над контейнером установлена плита со стационарной форкамерой для загрузки массы. При прессовании масс различного гранулометрического состава загрузочные отверстия подвижного контейнера смещены относительно друг друга по периметру сечения контейнера, а верхняя плита снабжена дополнительной форкамерой и обе расположены соответственно загрузочным отверстиям контейнера. 2 с. и 4 з.п,ф-лы, 5 ил. 4 Сл Ю Ю ю

еч см o «o

CO

s

/

CN N O)

со n r/s

s

/s

Э Z/ //

f $

.s

| Способ изготовления углеродных изделий | 1986 |

|

SU1479413A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных предприятий | |||

| М.: Металлургия, 1972, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

1992-05-30—Публикация

1990-01-22—Подача