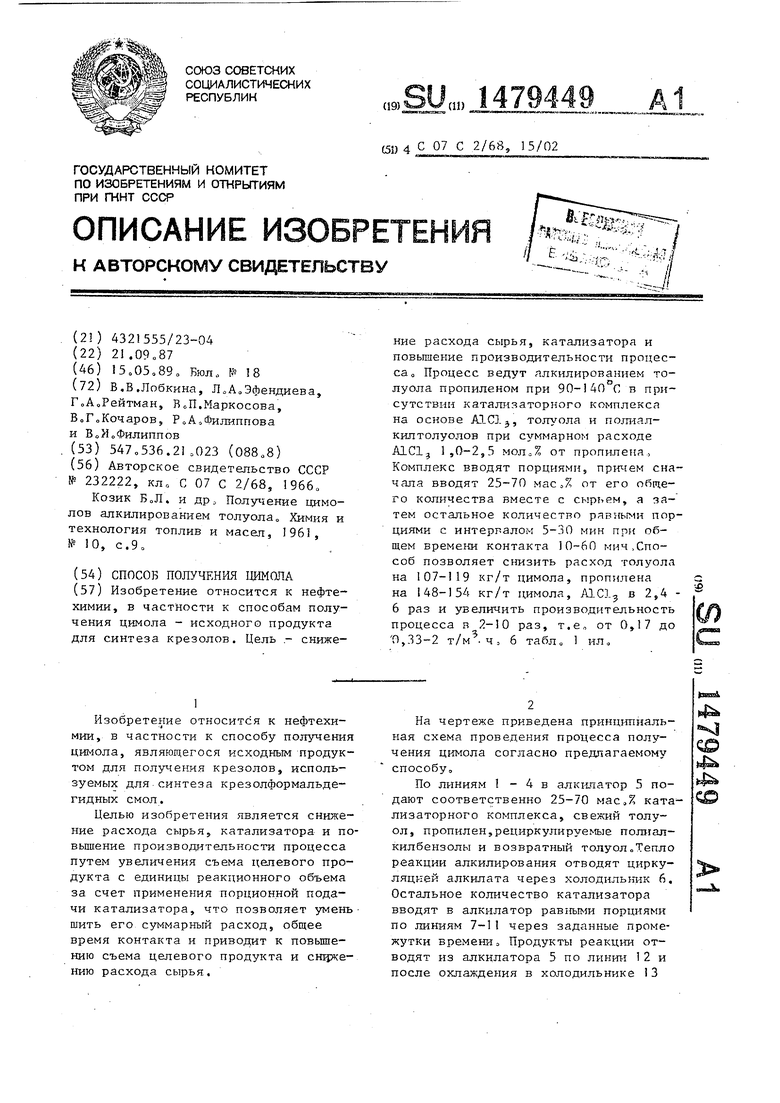

Изобретение относится к нефтехимии, в частности к способу получения цимола, являющегося исходным продуктом для получения крезолов, используемых для синтеза крезолгоормальде- гидных смол.

Целью изобретения является снижение расхода сырья, катализатора и повышение производительности процесса путем увеличения съема целевого продукта с единицы реакционного объема за счет применения порционной подачи катализатора, что позволяет умень шить его суммарный расход, общее время контакта и приводит к повышению съема целевого продукта и сниже- нию расхода сырья.

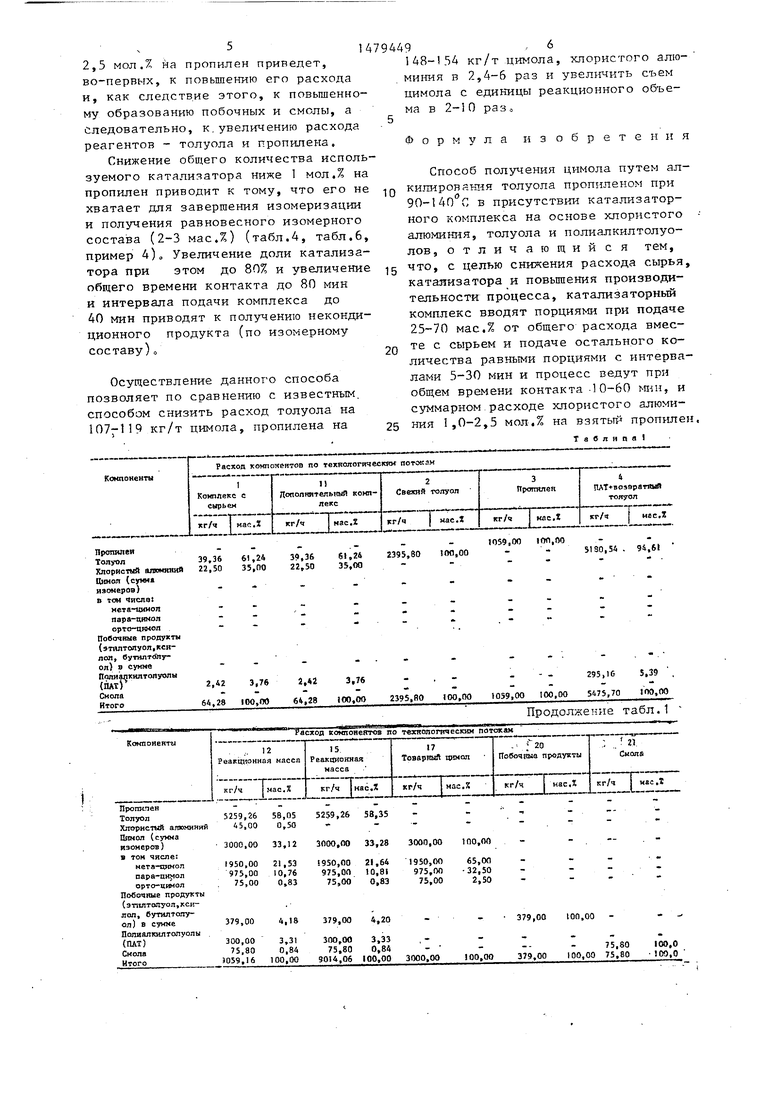

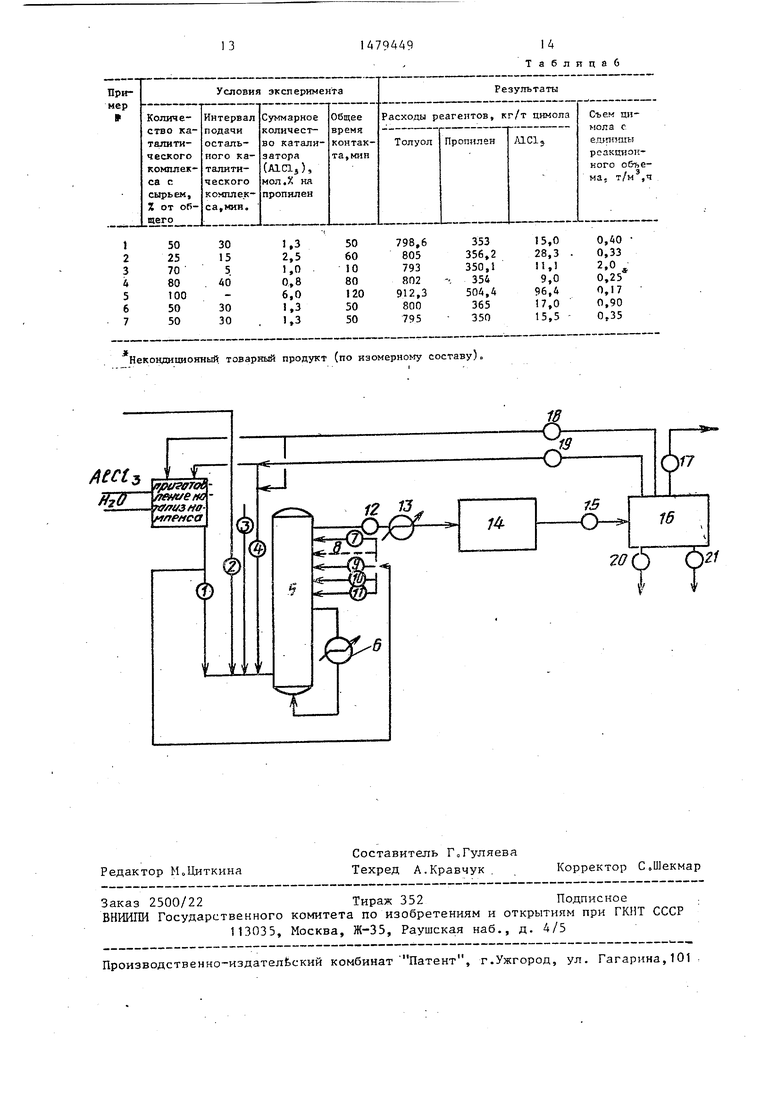

На чертеже приведена принципиальная схема проведения процесса получения цимола согласно предлагаемому способу.

По линиям I - 4 в алкилатор 5 подают соответственно 25-70 маса% ката- лизаторного комплекса, свежий толуол, пропилен,рециркулируемые полиал- килбензолы и возвратный толуол Тепло реакции алкилирования отводят циркуляцией алкилата через холодильник 6. Остальное количество катализатора вводят в алкилатор равными порциями по линиям 7-11 через заданные промежутки времени о Продукты реакции отводят из алкилатора 5 по линии 12 и после охлаждения в холодильнике 13

подвергают очистке от катализаторко- го комплекса в блоке 14. Затем по линии 15 смесь продуктов реакции поступает в блок разделения 16, где выде- лягот товарный цимол, отводимый по линии 17, возвратный толуол, отводимый по линии 18, рециркулируемые по- лиалкилтолуолы, отводимые по линии 19, побочные продукты и смолу, отво- димые соответственно по линиям 20 и 21 „

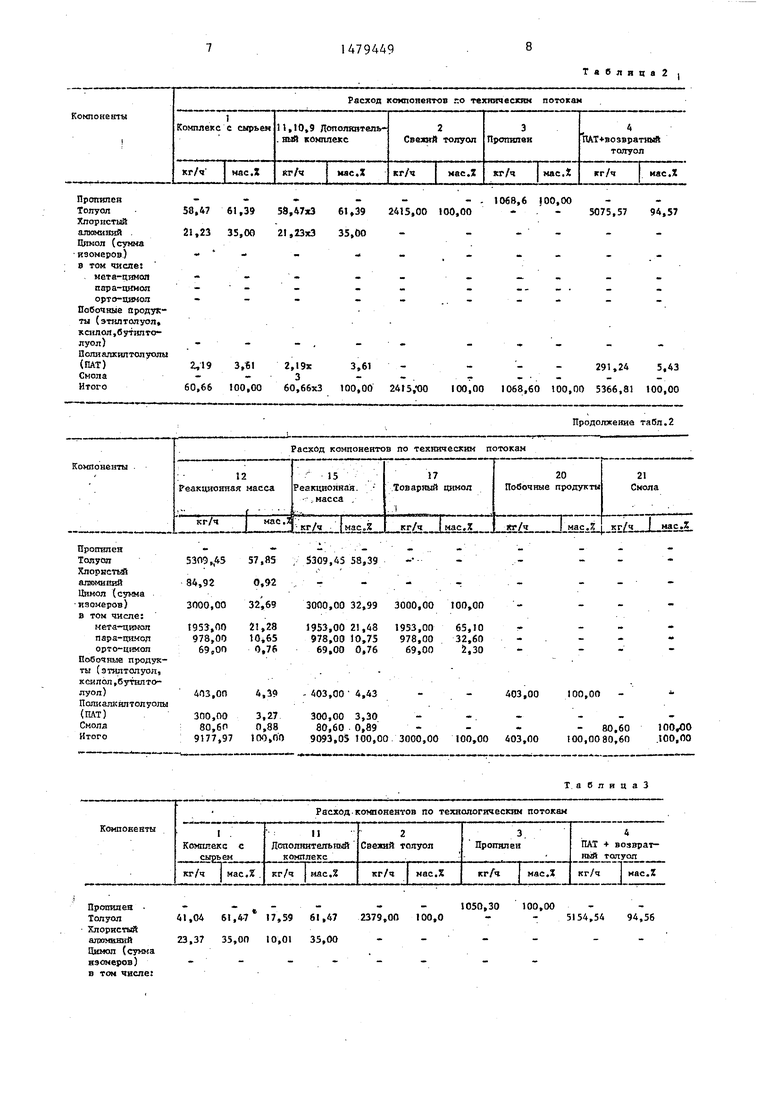

П р и м е р 1. Б нижнюю часть ал- килатора 5 подают сырье: пропилен по линии 3, свежий толуол по линии 2, возвратные толуол и полиалкил- болуолы (ПАТ) по линии 4о Катализа- торный комплекс поступает в реактор в две точки: 50% от общего его количества поступает в реактор вместе с сырьем по линии 1, а остальное количество - в среднюю часть реактора по линии 11„ Место ввода этой порции по высоте реактора определяется заданным интервалом в порционной пода- че катализатора 30 мин. Температура в алкилаторе поддерживается в пределах 100-110 С, мольное отношение толуол: пропилен 3,3о Общее количество используемого хлористого алюминия составляет 1,4 мас.% в расчете на пропилен. Общее время контакта 50 мин. Реакционная масса с верха реактора далее поступает на охлаждение, очистку от катализатора и раз- деление продуктов реакции в соответствии с технологической схемой.

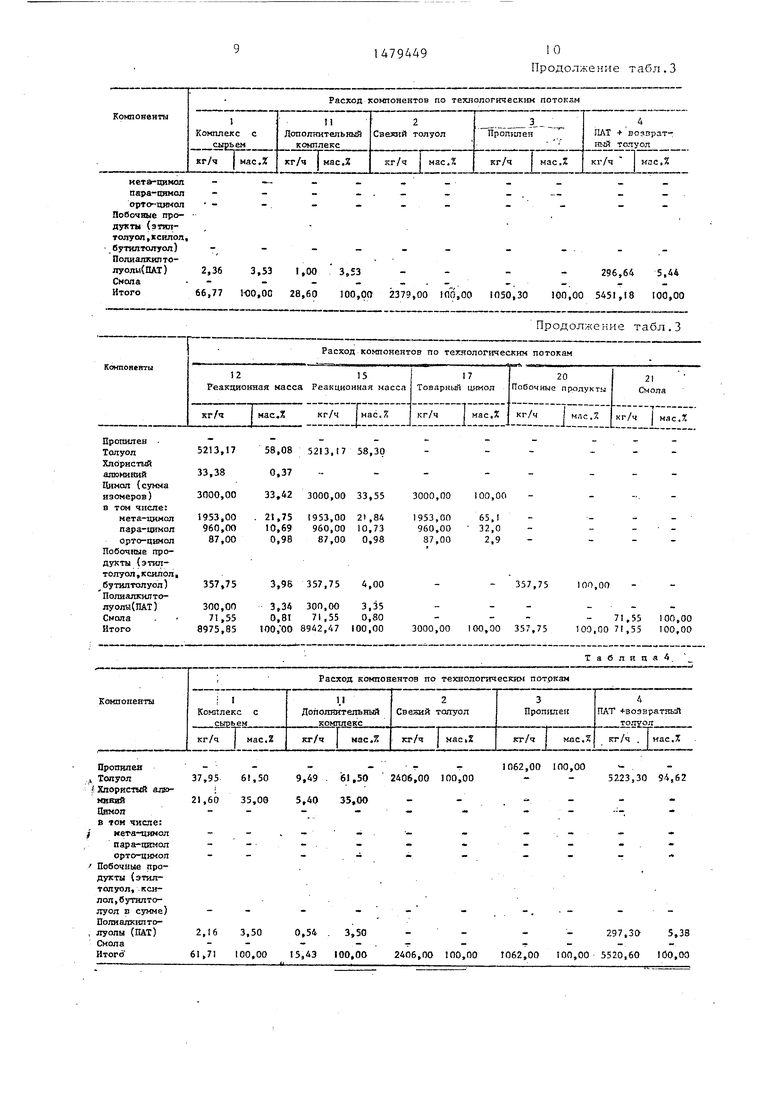

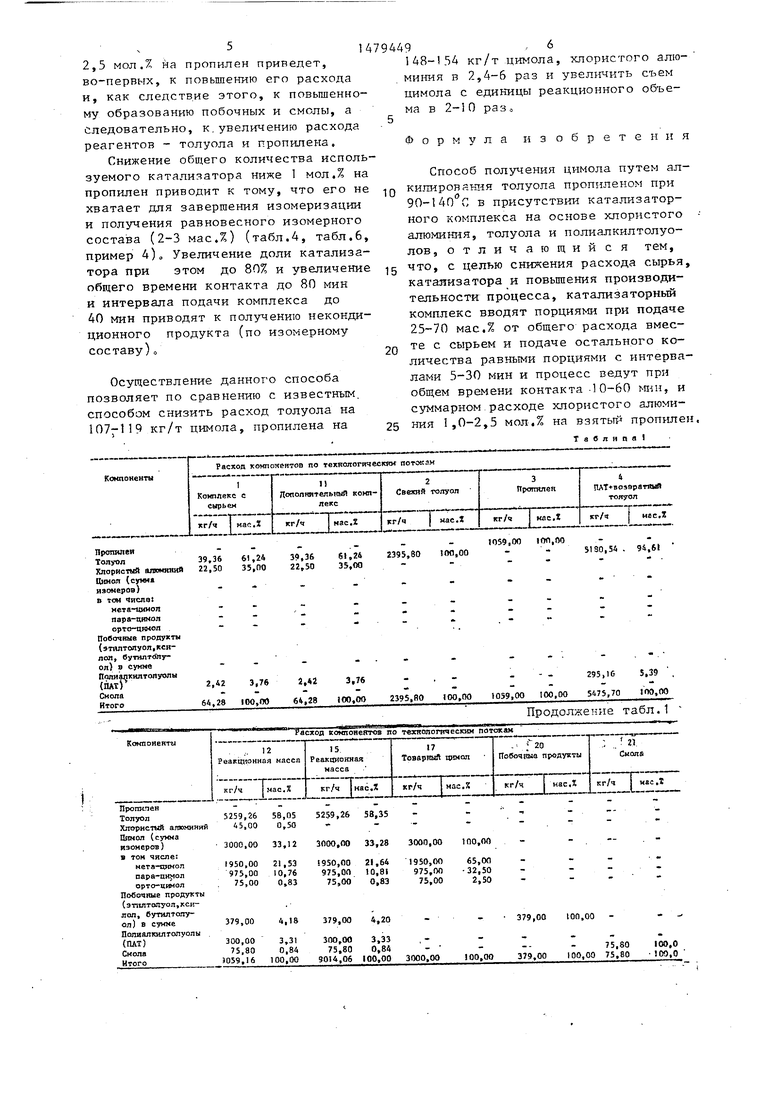

Расходы компонентов и их содержание в технологических потоках приведены в табл,1 в соответствии с но- мерами технологических линий на Фиг.1 о

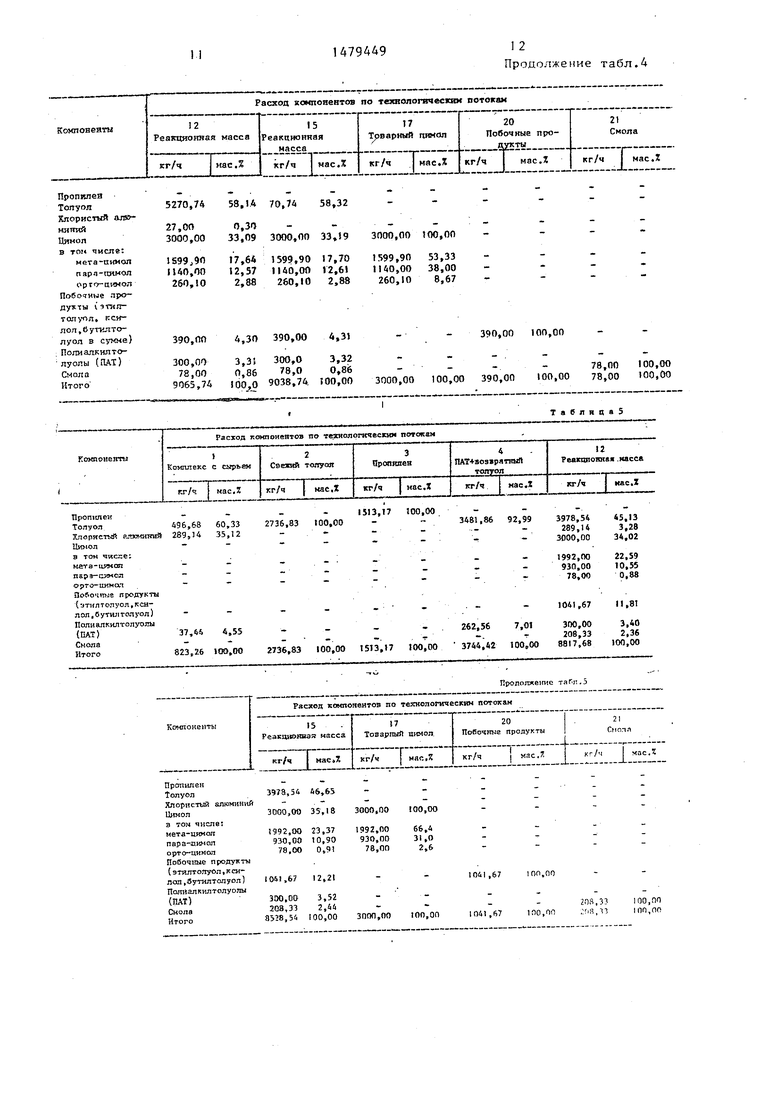

Расходы сырья и реагентов, а также величина съема товарного цимола с единицы реакционного объема при- водятся в табл.6о

П р и м е р 2. Процесс проводят аналогично примеру 1, только 25% ка- тализаторного комплекса подают с сырьем, а остальное количество делят на три равных потока (по 25%) и подают в реактор по линиям 11,10 и 9 с интервалом 15 мин.

Общее количество А1С1Э составляет 2,5 мол.% на пропилен,tобщее время контакта - 60 мин. Полученные резуль таты представлены в табл,, 2 и 6.

П р и м е р 3„ Процесс проводят аналогично примеру 2, только 70%

катализаторного комплекса подают вместе с сырьем, а остальное количество - с интервалом в 5 мин по линии 11. Общее количество А1С1 составляет 1,0.мол.% на пропилен, общее время контакта - 10 мин„

Полученные результаты представлены в табл о 3 и 6.

П р и м е р 4 (сравнительный) Процесс проводят аналогично примеру 1, только 80% катализаторного комплекса подают вместе с сырьем, а остальное количество - с интервалом в 40 мин по линии 11„ Общее количество А1С1 составляет 0,8 мол,% на пропилен, общее время контакта - 80 мин.

Полученные результаты представлены в табл. 4 и 6.

П р и м е р 5 (сравнительный), Процесс проводят аналогично примеру ), только весь катализаторный комплекс подают вместе с сырьем по линии 1. Общее количество А1С1 составляет 6 мол.% на пропилен, общее время контакта - 120 мин.

Примеры 6-7. Процесс проводят в условиях примера 1 с тем отличием, что в алкилаторе (пример 6) температура 140 С, в примере 7 - 90°Со, Расходы компонентов и их содержание в технологических потоках приведены в табл.5 в соответствии с номерами технологических линий на фиг о 1.

Расходы сырья и реагентов, а также величина съема товарного цимола с единицы реакционного объема приводятся в табло 6 о

Уменьшение доли катализатора,подаваемого с сырьем, ниже 25% приведет к неполной конверсии пропилена, а следовательно, к увеличению расхода сырья и уменычению съема целевого продукта. К этому же эффекту приведет снижение общего времени контактирования менее 10 мин, что приводит помимо этого, к неблагоприятному изомерному составу.

Уменьшение интервала дополнительной подачи комплекса менее 5 мин при общем времени контакта свыше 30 мин приведет к необходимости резкого увеличения количества точек внодп комплекса, что повлечет конструкционно- технические трудности

Увеличение общего количества используемого катализатора свыше

2,5 мол.% на пропилен приведет, во-первых, к повышению его расхода и, как следствие этого, к повышенному образованию побочных и смолы, а Следовательно, к увеличению расхода реагентов - толуола и пропилена.

Снижение общего количества используемого катализатора ниже 1 мол.% на пропилен приводит к тому, что его не хватает для завершения изомеризации и получения равновесного изомерного состава (2-3 мас.%) (табл.4, табл.6, пример 4)„ Увеличение доли катализатора при этом до 80% и увеличение общего времени контакта до 80 мин и интервала подачи комплекса до 40 мин приводят к получению некондиционного продукта (по изомерному составу)„

Осуществление данного способа позволяет по сравнению с известным способом снизить расход толуола на 107-119 кг/т цимола, пропилена на

4794496

148-154 кг/т цимола, хлористого алюминия в 2,4-6 раз и увеличить съем цимола с единицы реакционного объема в 2-10 раз

Формула изобретения

Способ получения цимола путем алкипировання толуола пропиленом при 90-140 С в присутствии катализатор- ного комплекса на основе хлористого алюминия, толуола и полиалкилтолуо- лов, отличающийся тем,

что, с целью снижения расхода сырья, катализатора и повышения производительности процесса, катализаторный комплекс вводят порциями при подаче 25-70 мас.% от общего расхода вместе с сырьем и подаче остального количества равными порциями с интервалами 5-30 мин и процесс ведут при общем времени контакта 10-60 мин, и суммарном расходе хлористого алюминия 1,0-2,5 мол.% на взятый пропилен,

Т а б л и n a 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| Способ получения диэтилбензола | 1983 |

|

SU1135738A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| Способ получения этил- или изопропил- бензола | 1977 |

|

SU739045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения этилбензола или изопропилбензола | 1990 |

|

SU1838284A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ контроля активности катализатора алкилирования бензола этиленом | 1987 |

|

SU1546458A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ИЗОПРОПИЛ-П-КСИЛОЛА И 2,5-ДИИЗОПРОПИЛ-П-КСИЛОЛА | 2009 |

|

RU2415123C1 |

| Способ приготовления катализаторного комплекса для алкилирования бензола пропиленом | 1975 |

|

SU551044A1 |

Изобретение относится к нефтехимии, в частности к способам получения цимола - исходного продукта для синтеза крезолов. Цель - снижение расхода сырья, катализатора и повышение производительности процесса. Процесс ведут алкилированием толуола пропиленом при 90-140°С в присутствии катализаторного комплекса на основе AICI3, толуола и полиалкилтолуолов при суммарном расходе AICI3 1,0-2,5 мол.% от пропилена. Комплекс вводят порциями, причем сначала вводят 25-70 мас.% от его общего количества вместе с сырьем, а затем остальное количество равными порциями с интервалом 5-30 мин при общем времени контакта 10-60 мин. Способ позволяет снизить расход толуола на 107-119 кг/т цимола, пропилена на 148-154 кг/т цимола, AICI3 в 2,4-6 раз и увеличить производительность процесса в 2-10 раз, т.е. от 0,17 до 0,33-2 т/м3.ч. 6 табл. 1 ил.

Расход компонентов по технологическим потокам

Компоненты

Комплекс с сырьем

хг/ч мас.%

39,36

22,50

22,50

35,00

Продолжение табл.1

Пропилен Толуол Хлористый алюминий . Цякол (сумма изомеров) в том числе: . ыета-цимол пара-цямоя орто-цимол Побочные Продукты (этилтолуол, к силол,в утнл толуол)

Поли алкнп толуола (ПАТ) Смола Итого

58,47 61,39 58,47x3 61,39 21,23 35,00 21,23x3 35,00

2415,00 100,00

1068,6 100,00

5075,57 94,57

2,19 3,«1

2,19х 3

3,61

291,24

5,43

60,66 100,00 60,66x3 100,00 24Г5.ЮО 100,00 1068,60 100,00 5366,81 100,00

Компоненты

-----1050,30 100,00

41,04 61,4-7 17,59 61,47 2379,00 100,0--5154,54 94,56

Прошшея .

Толуол

Хлористый

алюминий23,37 35,00 10,01 35,00

Цвмол (сумма

изомеров)--. в тон числе:

ТаСлица2

2415,00 100,00

1068,6 100,00

5075,57 94,57

3,61

291,24

5,43

Продолжение табл.2

ТаВлицаЗ

иета-цимол----- -

пара-пямол--.

ОРТО--ЦЯМОЛ ---

Побочные продукт (этил- толуол,ксилол, бутилтолуол)------

Полиалкиптолуолы(ПАТ)2,363,53 1,00 3,S3--296,64 5,44

Смола---.

Итого66,77 1-00,00 28,60 100,00 2379,00 100,00 1050,30 100,00 5451,18 100,00

Пропилеи Толуол Хлористый алвЦнмол

в том числе:

кета- имол пара-цимол орто-цнмол

Побочные продукты (этил- толуол, ксилол .бутилтолуол в сумме) Полиалккптолуолы (ПАТ) Смола Итого

37,95 61,509,49 61,50 2406,00 100,00

1

21,60 35,005,40 35,00

2,16 3,50 0,54 3,50 61,71 100,00 15,43 100,00

- -

2406,00 100,00

Продолжение табл.3

Таблица

1062,00 100,00

5223,30 94,62

- - -297,30- 5,33

2406,00 100,00 1062,00 100,00 5520,60 100,00

Хлористый алюминий

Продолжение табл.4

ТаблицаЗ

Продолжение та Гг.5

1041,67

ЮП.ПО

100,00

203,31 . 14,11

13

Некондиционный товарный продукт (по изомерному составу).

АЮъ J

щи

J

147Р44Ч

14 Таблпцаб

е&

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ ЦИМОЛОВ | 0 |

|

SU232222A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| и др, Получение цимо- лов алкилированием толуола | |||

| Химия и технология топлив и масел, 1961 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-05-15—Публикация

1987-09-21—Подача