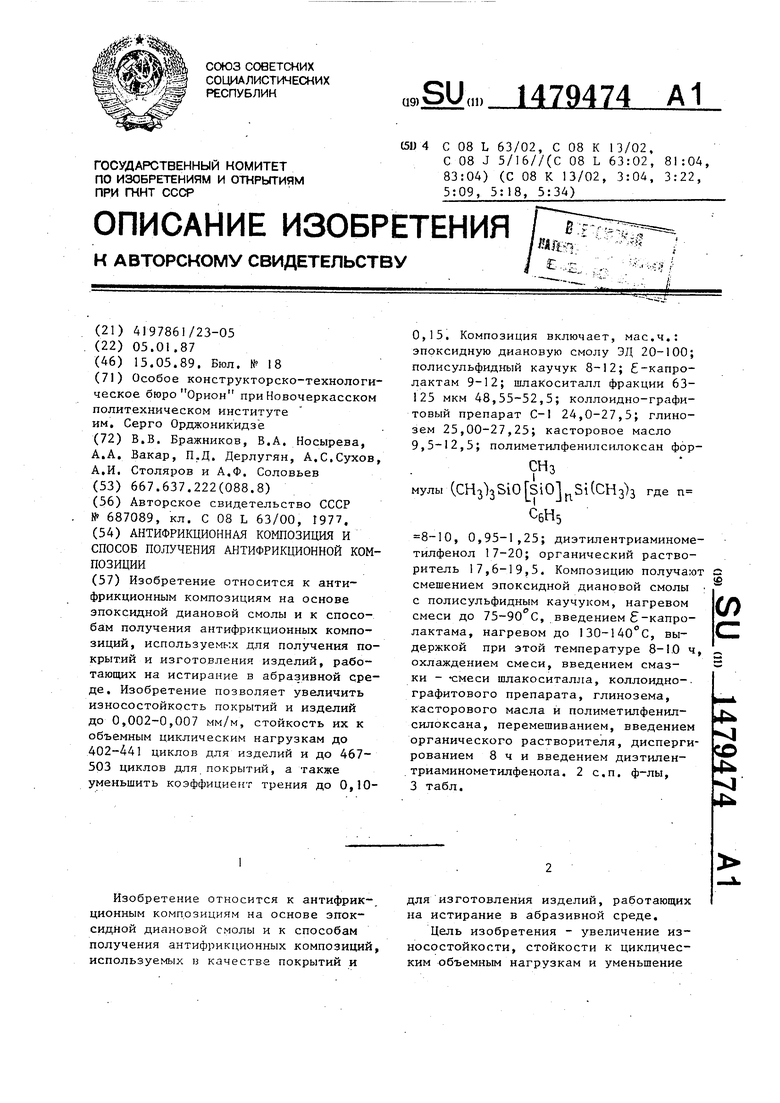

Изобретение относится к антифрикционным композициям на основе эпоксидной диановой смолы и к способам получения антифрикционных композиций, используемых в качества покрытий и

для изготовления изделий, работающих на истирание в абразивной среде.

Цель изобретения - увеличение износостойкости, стойкости к циклическим объемным нагрузкам и уменьшение

31

коэффициента трения покрытий и изделий.

В качестве эпоксидной диановой смолы используют ЭД-20 (ГОСТ 10597- 76), представляющую собой продукт взаимодействия бисфенола А с эпихлор гидрином с содержанием эпоксидных групп 22,0% и мол.массой 350-450.

В качестве полисульфидного каучука используют жидкий тиокол марки 1 (МРТУ 6-046156-63) с мол.массой 2500 и содержанием SH групп 3,4-2,2%.

В качестве Ј-капролактама используют лактам Ј-аминокапроновой кислоты (ГОСТ 7850-74) с мол.массой 113,16 и т.пл. 68-69°С.

В качестве шлакоситалла используют порошок шлакоситалла, полученный размолом в шаровой мельнице шлакоси- талловой плитки (ТУ 21 УССР-247-80) и просеянный с отбором фракции с размером частиц 63-125 мкм.

В композиции используют коллоидно графитовый препарат марки С-1 (ОСТ 6-08-431-75), касторовое масло (ГОСТ 6757-73) , полиметилфенилсилоксан ПФМС-4 (ГОСТ 15866-70), глинозем по ГОСТ 6912-74, диэтилентриаминометил- фенол УП-583 (ТУ 6-09-4227-76),

В качества органического растворителя используют смесь ацетона, этанола и бутанола.

Пример 1. 100 мае.ч, эпоксидной смолы смешивают с 8 мае.ч. полисульфидного каучука, смесь нагревают до 75°С, вводят 9 мае.ч. С-капролактама, смесь нагревают до 130°С и при периодическом перемешивании выдерживают при этой температуре 8 ч, охлаждают до комнатной температуры, затем в смесь вводят смазочный материал состава, мае.ч.: шлакоситалл фракции-63-125 мкм 48,55; коллоидно- графитовый препарат 24,0; глинозем 25,0; касторовое масло 9,5; полиметилфенилсилоксан 0,95, перемешивают, вводят, мае,ч,: ацетон 7,7, этанол 7,7; бутанол 2,2, перемешивают, диспергируют в течение 8ч, затем вводят 17 мае,ч. диэтилентриамино- метилфенола.

Пример2. 100 мае,ч, эпоксидной смолы смешивают с 10 мае.ч. полисульфидного каучука, смесь нагревают до 85°С, вводят 10 мае.ч. Ј-капролактама, смесь нагревают до 135 С и при периодическом перемешивании выдерживают при этой температуре 9 ч

охлаждают до комнатной температуры, затем в смесь вводят смазочный материал состава, мае.ч,: шлакоситалл фракции 63-125 мкм 50; коллоидно-графитовый препарат 25,0; глинозем 25,0; касторовое масло 10,0; полиметилфенилсилоксан 1, перемешивают, вводят,

0

5 Q

5

0

5

0

5

0

5

мае.ч.: ацетон.7,С; этанол 7,8; бутанол 2,3, перемешивают,-диспергируют в течение 8 ч,затем, вводят 17 мае.ч. диэтилентриаминометилфенола.

ПримерЗ. 100 мае.ч, эпоксидной смолы смешивают с 12 мае.ч. полисульфидного каучука, смесь нагревают до 90°С, вводят 11 мае.ч.8-капролактама, смесь нагревают до 140°С и при периодическом перемешивании выдерживают при этой температуре 10 ч, охлаждают до комнатной температуры, затем в смесь вводят смазочный материал состава, мае.ч,: шлакоситалл фракции 63-125 мкм 52,5; коллоидно- графитовый препарат 27,5; глинозем 27,25; касторовое масло 12,5; полиметилфенилсилоксан 1,25, перемешивают, вводят, мае.ч.: ацетон 8,5; этанол 8,5; бутанол 2,5, перемешивают,диспергируют в течение 8 ч, затем вводят 20 мае.ч. диэтилентриаминометилфенола,

П р и м е р 4 (контрольный). 100 мае,ч. эпоксидной смолы смешивают с 10 мае.ч. полисульфидного каучука, смесь нагревают до 70°С, вводят 10 мае,ч. ЈГ-капролактама, смесь на- г.ревают до 110 Си при периодическом перемешивании выдерживают при этой температуре 6 ч, охлаждают до комнатной температуры, затем в смесь вводят смазочный материал состава, мас.ч.: шлакоситалл фракции 63-$25 мкм 50,0; коллоидно-графитовый препарат 25,0; глиноз.ем 25,0; касторовое масло 10,0; полиметилфенилсилоксан 1, перемешивают, вводят, мас.ч. : ацетон 7-,8; этанол 7,8; бутанол 2,3, перемешивают, диспергируют в течение 8 ч, затем вводят 17 мас.ч. диэтилентриаминометилфенола.

П р и м е р 5 (контрольный). 100 мас.ч. эпоксидной смолы смешивают с 10 мас.ч. полисульфидного каучука, смесь нагревают до 100°С, вводят 10 мас.ч.Ј-капролактама, смесь нагревают до 160 С и при периодическом перемешивании выдерживают при этой температуре 11 ч, охлаждают до комнатной температуры, затем в смесь

вводят смазочный материал состава,

мае.ч.: шлакоситалл фракции 63ii

125 мкм 50,0; коллоидно-графитовый препарат 25,0; глинозем 25,0; касторовое масло 10,0; полиметилфенилси- локсан Г, перемешивают, вводят, мае.ч.: ацетон 7,8; этанол 7,8;бутанол 2,3, перемешивают, диспергируют в течение 8 ч, затем вводят 17 мае.ч, диэтилен- триаминометилфенола.

П р и м е р 6 (контрольный). 100 мае.ч. эпоксидной смолы смешивают с 10 мае.ч, полисульфидного каучука и 10 мае.ч. Ј-капролактама, смесь нагревают до 135°С и при периодическом перемешивании выдерживают при этой температуре 9 ч, охлаждают до комнатной температуры, затем в смесь вводят смазочный материал состава, мае.ч,: шлакоситалл фракции 63-125 мкм 50; коллоидно-графитовый препарат 25,0; глинозем 25,0; касторовое масло 10,0; полиметилфенилси- локсан 1, перемешивают, вводят, мае.ч.: ацетон 7,8; этанол 7,8; бутанол 2,3, перемешивают, диспергируют в течение 8 ч, затем вводят 17 мае.ч. диэтилен- триаминометилфенола.

Пример (контрольный), 100 мае.ч. эпоксидной смолы смешивают с 10 мае.ч. Ј-капролактама, смесь нагревают до 85°С, вводят 10 мае,ч. полисульфидного каучука, смесь нагревают до 135 С и при периодическом перемешивании выдерживают при этой температуре 9ч, охлаждают до комнатной температуры, затем в смесь вводят смазочный материал состава, мае,ч.: шлакоситалл фракции 63-125 мкм 50; ко ллоидно-графитовый препарат 25,0; глинозем 25,0; касторовое масло 10,0; полиметилфенилсилоксан 1, перемешивают, вводят, мае.ч.: ацетон 7,8; этанол 7,8; бутанол 2,3, перемешивают, диспергируют в течение 8 ч,затем вводят 17 мае.ч, диэтилентриаминоме- тилфенола.

Пример8 (контрольный). 100 мае.ч. эпоксидной смолы смешивают с 10 мае.ч. полисульфидного каучука, смесь нагревают до 85 С, вводят 10 мае.ч.6 -капролактама, смесь нагревают до 135 Си при периодическом перемешивании выдерживают при этой температуре 9 ч, охлаждают до комнат- ной температуры, затем в смесь вводят смазочный материал состава, мае.ч.: шлакоситалл фракции 63125 мкм 50; коллоидно-графитовый препарат 25,0; глинозем 25,0; касторовое масло 10,0; полиметилфенилсилоксан 1, перемешивают, вводят, мае.ч.: ацетон 7,8; этанол 7,8; бутанол 2,3 перемешивают, диспергируют в течение 7 ч, затем вводят 17 мае.ч. диэтилентриаминометилфе- нола.

Изделие на основе композиции получают методом свободной заливки в форму.

5 Покрытие получают нанесением на металлическую поверхность композиции, доведенной до рабочей вязкости 30- 35 с для пневматического распыления. Необходимую толщину покрытия получают Q повторным нанесением слоев.

Термообработку материала и покрытия осуществляют по следующему режиму: после заливки в форму или нанесения слоя покрытия выдержка при ком- 5 натной температуре 24 ч, затем нагрев до 100-105 С и выдержка при этой температуре 5 ч.

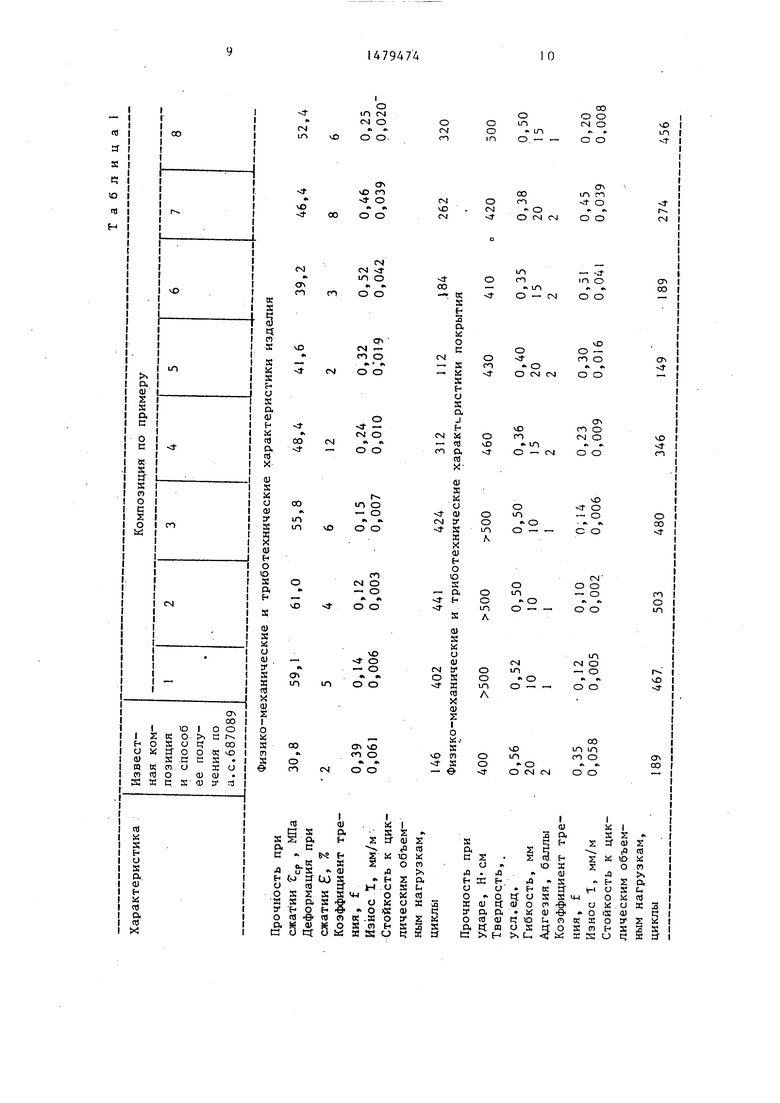

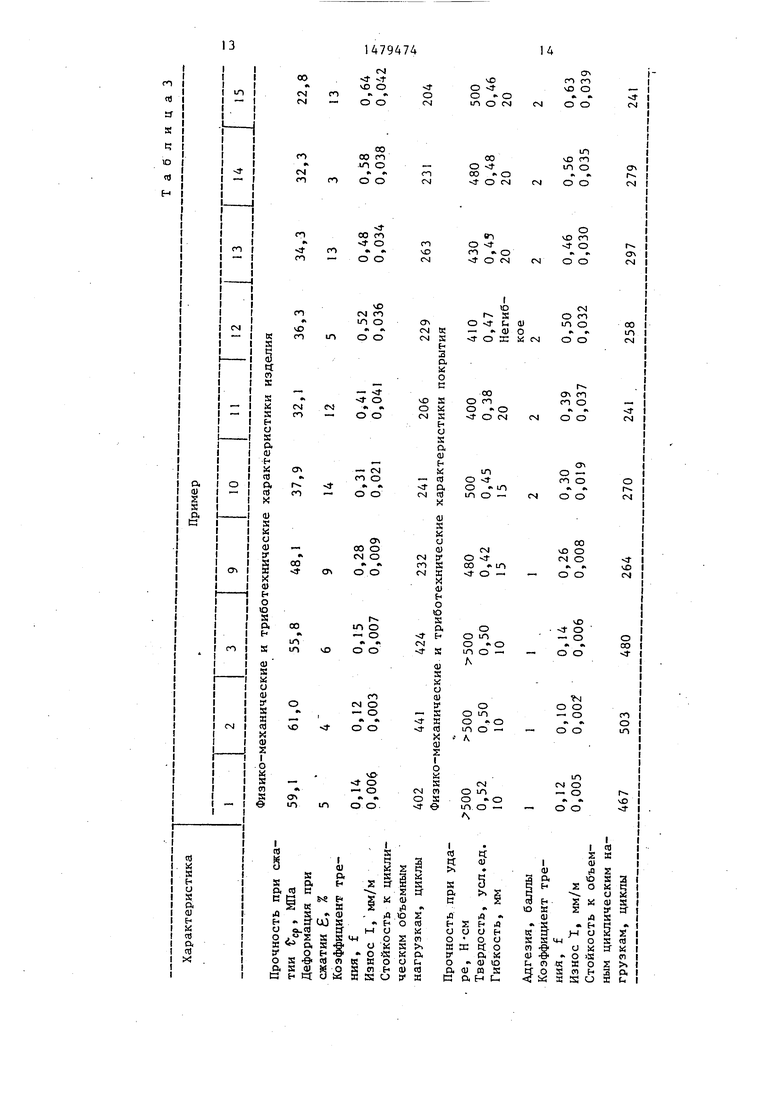

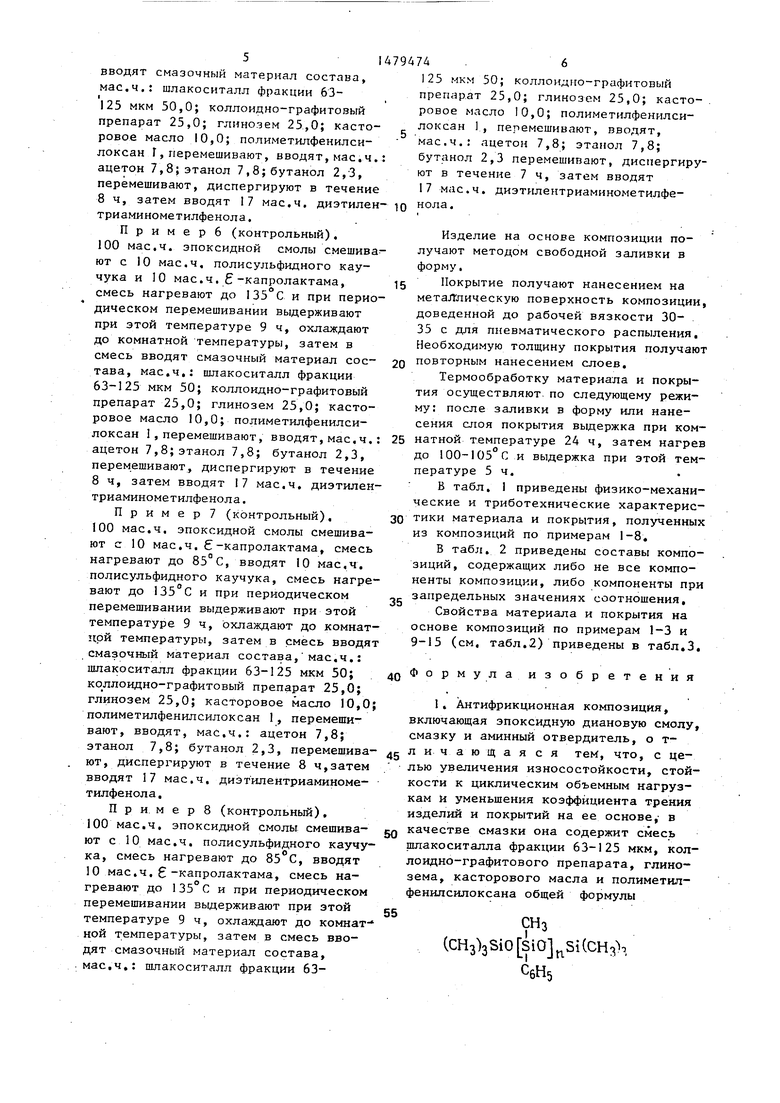

В табл. 1 приведены физико-механические и триботехнические характерис- 0 тики материала и покрытия, полученных из композиций по примерам 1-8.

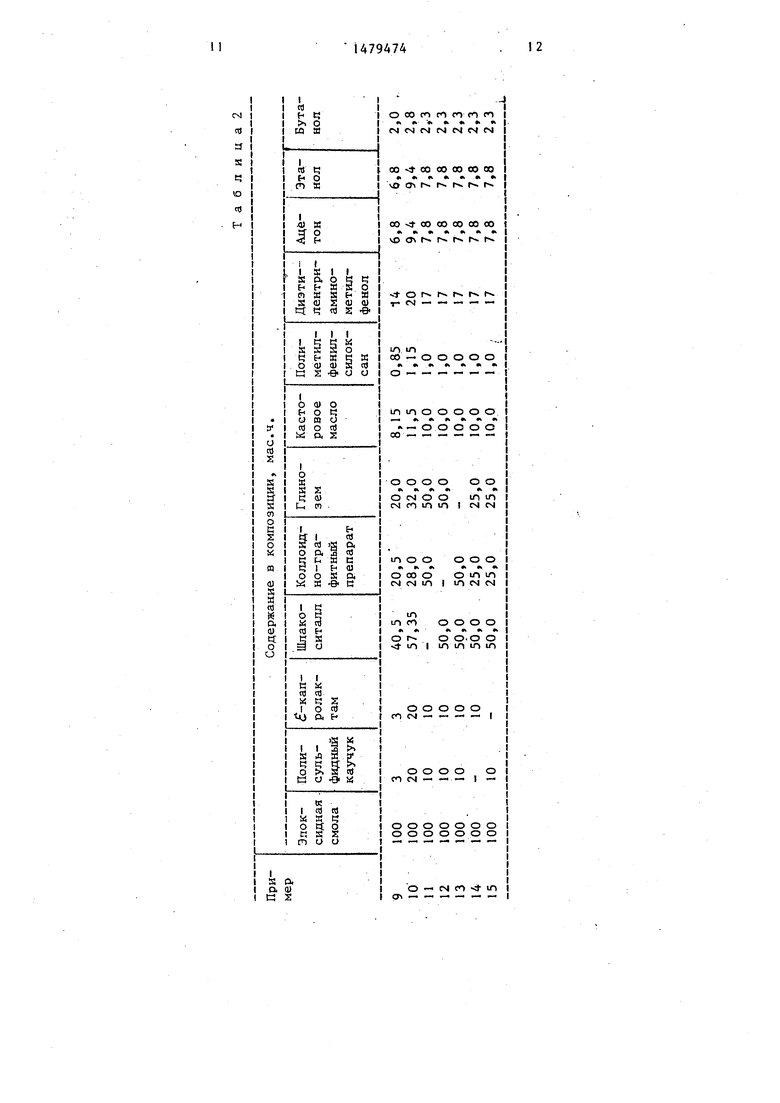

В табл. 2 приведены составы композиций, содержащих либо не все компоненты композиции, либо компоненты при запредельных значениях соотношения.

Свойства материала и покрытия на основе композиций по примерам 1-3 и 9-15 (см. табл.2) приведены в табл.3.

5

40

Формула изобретения

1. Антифрикционная композиция, включающая эпоксидную диановую смолу, смазку и аминный отвердитель, о т5 дичающая ся тем, что, с целью увеличения износостойкости, стойкости к циклическим объемным нагрузкам И уменьшения коэффициента трения изделий и покрытий на ее основе,- в

Q качестве смазки она содержит смесь шлакоситалла фракции 63-125 мкм, коллоидно-графитового препарата, глинозема, касторового масла и полиметил- фенилсилоксана общей формулы

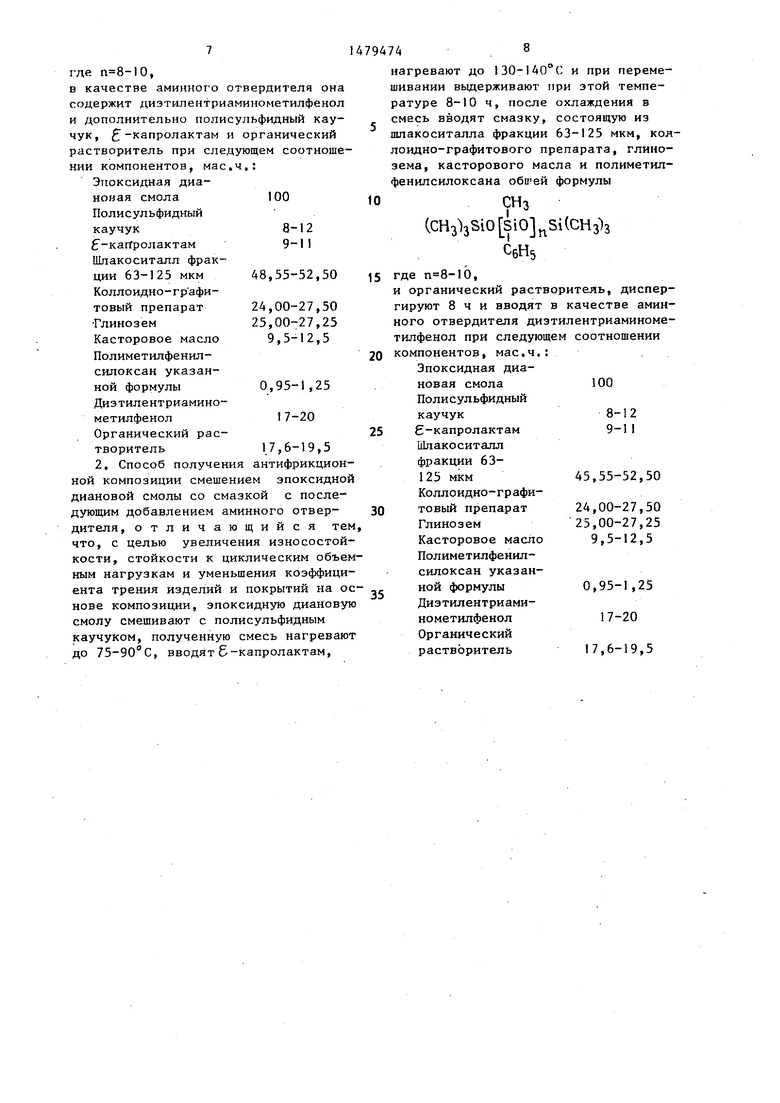

СН3

(CH3)(CH, С6Н5

71

где ,

в качестве аминного отвердителя она содержит диэтилентриаминометилфенол и дополнительно полисульфидный каучук, Ј-капролактам и органический растворитель при следующем соотношении компонентов, мае.ч.: Эпоксидная диа- новая смола 100 Полисульфидный

каучук8-12

f-кагГролактам9-И

Шлакоситалл фракции 63-125 мкм 48,55-52,50 Коллоидно-гр афи- товый препарат 24,00-27,50 Глинозем25,00-27,25

Касторовое масло 9,5-12,5 Полиметилфенил- силоксан указанной формулы 0,95-1,25 Диэтилентриаминометилфенол1 7-20 Органический растворитель 17,6-19,5 2. Способ получения антифрикционной композиции смешением эпоксидной диановой смолы со смазкой с последующим добавлением аминного отвердителя, отличающийся тем что, с целью увеличения износостойкости, стойкости к циклическим объем ным нагрузкам и уменьшения коэффициента трения изделий и покрытий на ос нове композиции, эпоксидную диановую смолу смешивают с полисульфидным каучуком, полученную смесь нагревают до 75-90°С, вводят 6-капролактам,

4794748

нагревают до 130-140°С и при перемешивании выдерживают при этой температуре 8-10 ч, после охлаждения в смесь вводят смазку, состоящую из шлакоситалла фракции 63-125 мкм, коллоидно-графитового препарата, глинозема, касторового масла и полиметил- фенилсилоксана обшей формулы

сн3

(CH3)(CH3)3 С6Н5

где ,

и органический растворитель, диспергируют 8 ч и вводят в качестве аминного отвердителя диэтилентриаминометилфенол при следующем соотношении компонентов, мае.ч.:

Эпоксидная диановая смола 100

Полисульфидный

каучук8-1 2

6-капролактам9-11

Шлакоситалл

фракции 63125 мкм45,55-52,50

Коллоидно-графи- товый препарат 24,00-27,50

Глинозем25,00-27,25

Касторовое масло 9,5-12,5

Полиметилфенилсилоксан указанной формулы 0,95-1,25

Диэтилентриаминометилфенол 1 7-20

Органический

растворитель 17,6-19,5

Физико-механические и триботехнические характеристики покрытия

Прочность при ударе, Н-см Твердость,4 усл.ед. Гибкость, мм Адгезия, баллы Коэффициент трения, f

Износ I, мм/м Стойкость к циклическим объемным нагрузкам, циклы

500

500

500

460

430

410

420

500

467

503

480

346

149

189

274

456

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1987 |

|

SU1541227A1 |

| Композиция для ремонта гуммировочных покрытий | 1985 |

|

SU1409640A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471830C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2013 |

|

RU2527787C1 |

| Герметизирующая композиция | 1982 |

|

SU1054397A1 |

| Композиция для антифрикционных покрытий | 1986 |

|

SU1376544A1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

| Композиция для герметизации радиоэлектронной аппаратуры | 1980 |

|

SU943255A1 |

| Полимерная замазка | 1983 |

|

SU1121272A1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2004 |

|

RU2261879C1 |

Изобретение относится к антифрикционным композициям на основе эпоксидной диановой смолы и к способам получения антифрикционных композиций, используемых для получения покрытий и изготовления изделий, работающих на истирание в абразивной среде. Изобретение позволяет увеличить износостойкость покрытий и изделий до 0,002-0,007 мм/м, стойкость их к объемным циклическим нагрузкам - до 402-441 циклов для изделий и до 467-503 циклов для покрытий, а также уменьшить коэффициент трения до 0,10 -0,15. Композиция включает, мас.ч.: эпоксидную диановую смолу ЭД 20-100, полисульфидный каучук - 8-12, ε - капролактам 9-11, шлакоситалл фракции 63-125 мкм 48,55-52,5, коллоидно-графитовый препарат с-1-24,0-27,5, глинозем 25,00-27,25, касторовое масло 9,5 - 12,5, полиметилфенилсилоксан формулы @ ,где N = 8-10, 0,95 - 1,25, диэтилентриаминометилфенол 17-20 и органический растворитель 17,6-19,5. Композицию получают смешением эпоксидной диановой смолы с полисульфидным каучуком, нагревом смеси до 75 - 90°С, введением ε - капролактама, нагревом до 130-140°С, выдержкой при этой температуре 8 - 10 ч, охлаждением смеси, введением смазки - смеси шлакоситалла, коллоидно- графитового препарата, глинозема, касторового масла и полиметилфенилсилоксана, перемешиванием, введением органического растворителя, диспергированием 8 ч. и введением диэтилентриаминометилфенола. 2 с.п. ф-лы, 3 табл.

| Полимерная композиция | 1977 |

|

SU687089A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-05-15—Публикация

1987-01-05—Подача