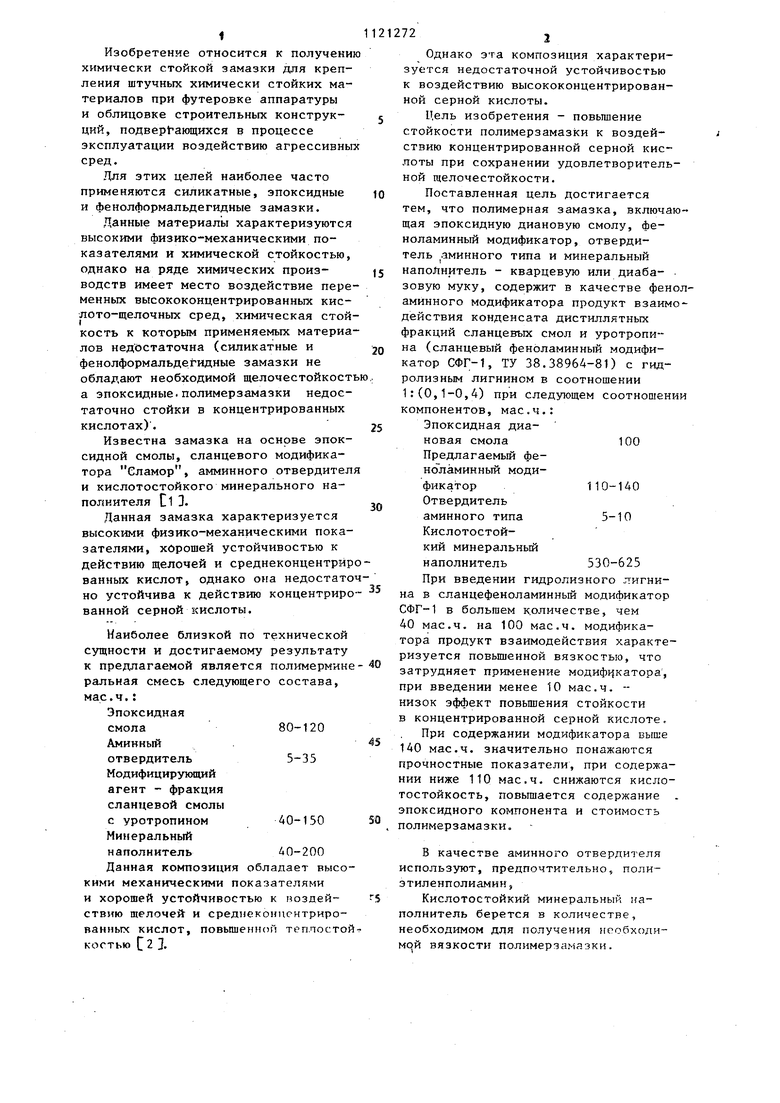

to ю f Изобретение относится к получени химически стойкой замазки для крепления штучных химически стойких материалов при футеровке аппаратуры и облицовке строительных конструкций, подвергающихся в процессе эксплуатации воздействию агрессивны сред. Для этих целей наиболее часто применяются силикатные, эпоксидные и фенолформальдегидные замазки. Данные материалы характеризуются высокими физико-механическими показателями и химической стойкостью однако на ряде химических производств имеет место воздействие пере менных высококонцентрированньпс кисло то-щелочных сред, химическая стой кость к которым применяемых матери лов недостаточна (силикатные и фенолформальдегидные замазки не обладают необходимой щелочестойкос а эпоксидные.полимерзамазки недос таточно стойки в концентрированных кислотах). Известна замазка на основе эпок сидной смолы, сланцевого модификатора Сламор, амминного отвердите и кислотостойкого минерального наполнителя Cl 3. Данная замазка характеризуется высокими физико-механическими пока зателями, хорошей устойчивостью к действию щелочей и среднеконцентри ванных кислот, однако она недостат но устойчива к действию концентрир ванной серной зсислоты. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является полимермин ральная смесь следующего состава, мае.ч.: Эпоксидная смола80-120 Аминный отвердитель5-35 Модифицирующий агент - фракция сланцевой смолы с уротропином 40-150 Минеральный наполнитель40-200 Данная композиция обладает высо кими механическими показателями и хорошей устойчивостью к воздействню щелочей и среднеконцрнтрироваиньрс кислот, повьпиениоп теплосто костью С 2 3. 72 Однако эта композиция характеризуется недостаточной устойчивостью к воздействию высококонцентрированной серной кислоты. Цель изобретения - повьппение стойкости полимерзамазки к воздействию концентрированной серной кислоты при сохранении удовлетворительной щелочестойкости. Поставленная цель достигается тем, что полимерная замазка, включающая эпоксидную диеновую смолу, феноламинный модификатор, отвердитель аминного типа и минеральный наполнитель - кварцевую или диабазовую муку, содержит в качестве феноламинного модификатора продукт взаимодействия конденсата дистиллятных фракций сланцевых смол и уротропина (сланцевый феноламинный модификатор СФГ-1, ТУ 38.38964-81) с гидролизным лигнином в соотношении 1:(О,1-0,4) при следующем соотношении компонентов, мае.ч.: Эпоксидная диановая смола100 Предлагаемый феноламинный модификатор110-140Отвердитель аминного типа 5-10 Кислотостойкий минеральный наполнитель 530-625 При введении гидролизного лигнина в сланцефеноламинньй модификатор СФГ-1 в большем количестве, чем 40 мае.ч. на 100 мае.ч. модификатора продукт взаимодействия характеризуется повышенной вязкостью, что затрудняет применение модифр{катора, при введении менее 10 мае.ч. -низок эффект повьщтения етойкоети в концентрированной серной кислоте. При содержании модификатора выше 140 мае.ч. значительно понажаются прочноетные показатели, при еодержании ниже 110 мае.ч. енижаютея кислотостойкость, повышается содержание . эпоксидного компонента и стоимость полимерзамазки. В качестве аминного отвердителя используют, предпочтительно, полиэтиленполиамин, Киелотоетойкий минеральный наполнитель берется в количестве, необходимом для получения нообходимс й вязкоети полимерзамазки. Приготовление феноламинного модификатора осуществляется по следующей технологии. Модификатор СФГ-1 нагревают до 120°С и при перемешивании засыпают твердый, измельченный гидро лизный лигнин. Нагрев и перемешивание продолжают 1 ч. При температуре взаимодействия образуются устойчивые химические связи между Яигнином и компонентами сланцевых смол. Феноламинный модификатор представ ляет собой темно-коричневую жидкость вязкость по ВЗ-4 370-400 с, фракционный состав согласно ГОСТ 2177-66 следующий: до выкипает не более 1%, до 360°С - не менее 37%. Предлагаемую полимерзамазку готовят следующим образом. В смеситель вводят последовательно эпоксидную диановую смолу, феноламинный модификатор, полиэтиленполиамин и минеральный наполнитель. Исходные компоненты смешивают до получения гомогенной смеси, после чего замазку используют по назначению. Составы полимерзамазок приведены в табл. 1. В табл. 2 приведены свойства толимерзамазок. Работы по изготовлению и применению полимерзамазки необходимо производить при температуре не ниже При данной температуре жизнеспособность состава составляет 1,0-1,5 ч. Воздействие сред на полимерзамазку допускается после выдержки в течение 30 сут при 15 - 20°С или после 7 сут выдержки при 15 - 20°С и термообработке (60-80 С в течение 6-8 ч) . Химическая стойкость полимерзамазок определяется согласно ГОСТ 12020-72. Коэффициент стойкости представляет собой отношение прочности на изгиб после выдержки в среде к пределу прочности на изгиб до погружения в среду. Из представленных в табл. 2 данных следует, что предлагаемая полимерная замазка характеризуется высокой щелочестойкостью и значительно превышает прототип по стойкости к воздействию концентрированной серной кис- лоты. Предлагаемый экономический эффект от внедрения полимерной замазки обеспечивается значительным увеличением долговечности покрытий строи- тельных конструкций, подвергающихся воздействию щелочных и высококонцентрированных сернокислотных сред. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная замазка | 1982 |

|

SU1086002A1 |

| Кислотощелочестойкая полимерная композиция для защиты оборудования и строительных конструкций | 2020 |

|

RU2741989C1 |

| Состав для покрытий полов | 1990 |

|

SU1754748A1 |

| Полимерминеральная смесь | 1981 |

|

SU985002A1 |

| Герметизирующая композиция | 1982 |

|

SU1126588A1 |

| Замазка | 1990 |

|

SU1708791A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КОНДИЦИОНИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2167174C2 |

| Клеевая композиция | 1982 |

|

SU1054396A1 |

| Полимербетонная смесь | 1986 |

|

SU1414828A1 |

| АРМАТУРА КОМПОЗИТНАЯ | 2012 |

|

RU2509653C1 |

ПОЛИМЕРНАЯ ЗАМАЗКА, включающая эпоксидную диановую смолу, феноламинный модификатор, отвердитель аминного типа и кислотостойкий минеральный наполнитель - кварцевую или диабазовую муку, отличающаяся тем, что, с целью повьпнения стойкости к воздействию концентрированной серной кислоты при сохранении удовлетворительной щелочестойкости, она содержит в качестве феноламинного модификатора продукт взаимодействия конденсата дистиллятных фракций сланцевых смол и уротропина с гидролизньтм лигнином в соотношении 1:(О,1-0,4) при следующем соотношении компонентов, мае.ч.: Эпоксидная диановая смола 100 Предлагаемый феноламинный г модификатор 110-140 Отвердитель аминного типа 5-10 Кислотостойкий минеральный 530-625 наполнитель

Эпоксидная смола 100 100 100 ЗД-20. 100 100 Кодификатор СФГ-1 Феноламинный модификатор - продукт взаимодействия СФГ-1 с гидролизным лигнином в отношении,1:0,1 00

Содержание компонентов, мае.ч.,

Компоневты

КонтрольИзвестнойной

Полиэтиленполиамин

Гидролизный лигнин

Кварцевая мука Диабазовая мука Андезитовая мука Предел прочности, МПа, при 70,0 49,6 сжатии изгибе растяжении Полнота полимеризации связующего по экстрагированию в аппарате Сокслета ацетоном, Z Адгезия, МПа, к керамике каменному литью бетону стали Усадка при отверждении, %

Продолжение табл. I в полимерзамазхе

Предлагаемой по примерам

zriniimc

7,5

10

550

550

625

530

Таблица 2 15,5 8,6 43,7 7,8 Прев 7,6 . 0,.13 75,3 74,0 78,5 86,3 38,2 35,6 22,0 20,7 - 67,3 55,7 52,6 58,0 5,0 5,0 21,3 19,8 т прочность бетона на разрыв 10,4 10,4 0,13 0,13 Показателя Известная

Коэффициент стойкости после выдержки в течение 180 сут при в

H2SOj(70%-Hoft)

NaOH (20%-ном)

0,92 1,06 0,90 0,95

0,25 1,05 1,21 1,11 1,09 1,02 Полимерная эамаэка КонтрольПродолжоинс табл. 2 Предлагаемая по примерам ILTTJILT

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полимербетонная смесь | 1978 |

|

SU798071A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полимерминеральная смесь | 1980 |

|

SU903343A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-10-30—Публикация

1983-02-04—Подача