(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| Эпоксидная композиция | 1971 |

|

SU448741A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2309966C1 |

| Эпоксидная композиция | 1977 |

|

SU812817A2 |

| Полимерная композиция | 1976 |

|

SU585196A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| ПОЛИМЕРНОЕ ЗАЩИТНОЕ БАРЬЕРНОЕ ПОКРЫТИЕ | 2006 |

|

RU2306325C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2312118C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480499C2 |

Изобретение относится к области получения полимерных эпоксидных композиций, которые могут быть использованы в качестве покрытий для защиты от абразивного и гидроабразивного износа узлов и деталей обогатительного оборудования - гидроциклонов, трубопроводов, шламовых насосов и т. п.

Известна полимерная композиция, включающая эпоксидную смолу, отвердитель и наполнитель - эвкрептитовый ситалл в количестве 50-450 вес, на 100 вес.ч. смолы 1.

Известная композиция применяется при изготовлении деталей и узлов криогенных устройств, но не может быть успешно использована для защитных покрытий, так как эвкрептитовый ситалл не обеспечивает достаточной износостойкости.

Цель изобретения - повьиаение износостойкости защитных покрытий.

Это достигается тем, что полимерная композиция, включающая эпоксидную смолу, отвердитель и ситалловый наполнитель, в качестве ситаллового наполнителя содержит шлакоситалл и дополнительно дисульфид молибдена при следугадем соотношении компонентов, вес.ч.:

Эпоксидная смола 100

Отвердитель10-15

Шлакоситалл50-400

Дисульфкд молибдена 5-30,

Шлакоситалл имеет следу хций состав , веСоЧ.:

57,95-61,95

Двуокись кремния

0

Окись марганца

0,06- 0,30

5,3 - 6,3

Окись алюминия

0,09-0,29

Закись железа

0,05-0,09

Двуокись титана

20,19-22,19

Окись кальция

5

2,5У -4,5

Окись магния

1,00-1,60

Окись цинка

Окиси натрия

4,88-5,54

и калия 1,13-2,13

Фтор

0

Сера(ионы)

0,14-0,34.

Шлакоситалл получают путем сплавления шихты и обратного боя в стекловаренной печи при температуре 1500С,

Полученную стекломассу гранулируют и подвергают термообработке по

следуквдему режиму: 650 С - 1 ч, 650 - - 4,5 ч, 930 ± .5 ч, 93С-400°С - 8,7 ч. После

30

этого электропечь отключают от сети, и масса охлаждается постепенно до 80-90 С. Размер полученных гранул колеблется от 0,4 до 1,6 мм.

Композицию получают следующим образом.

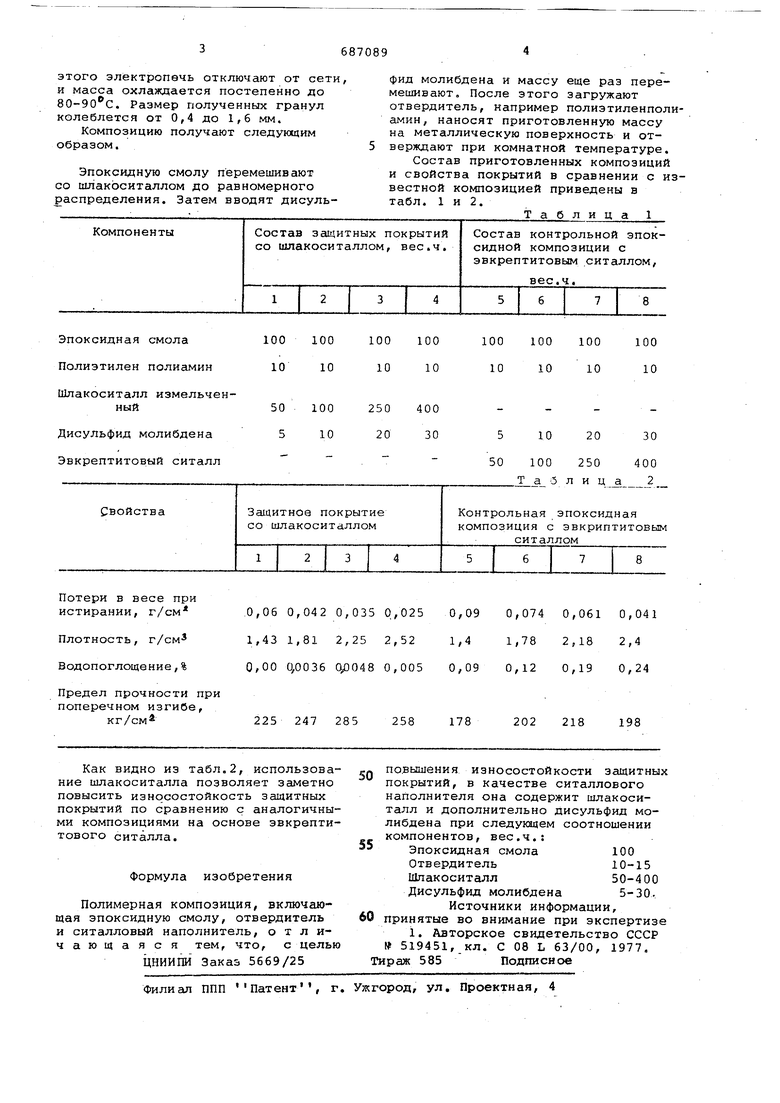

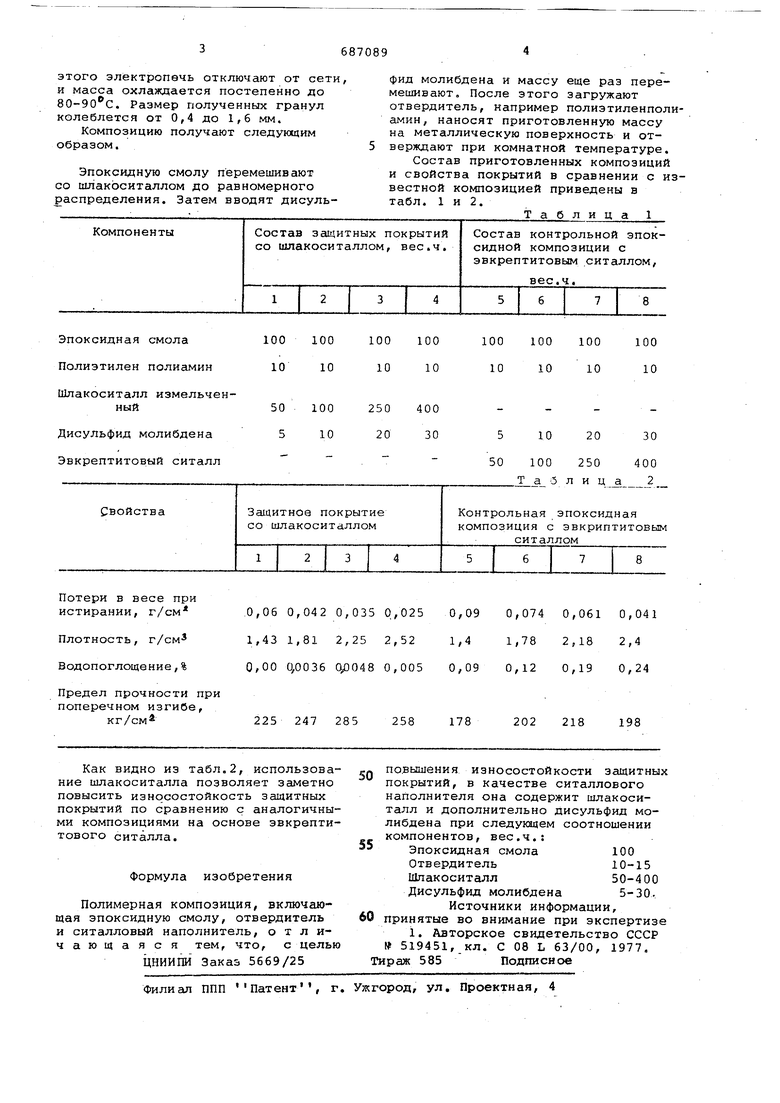

Эпоксидную смолу перемешивают со шлакоситаллом до равномерного распределения. Затем вводят дисульфид молибдена и массу еще раз перемешивают. После этого загружают отвердитель, например полиэтиленполиамин, наносят приготовленную массу на металлическую поверхность и отверждают при комнатной температуре. Состав приготовленных композиций и свойства покрытий в сравнении с известной композицией приведены в табл. 1 и 2.

Т а б л и ц а 1

Авторы

Даты

1979-09-25—Публикация

1977-04-19—Подача