1

Изобретение относится к термообработке, в частности к термообработке инструмента с помощью высококонцентрированных источников энергии.

Цель изобретения - повышение твердости, красностойкости, износостойкости и сокращение времени обработки.

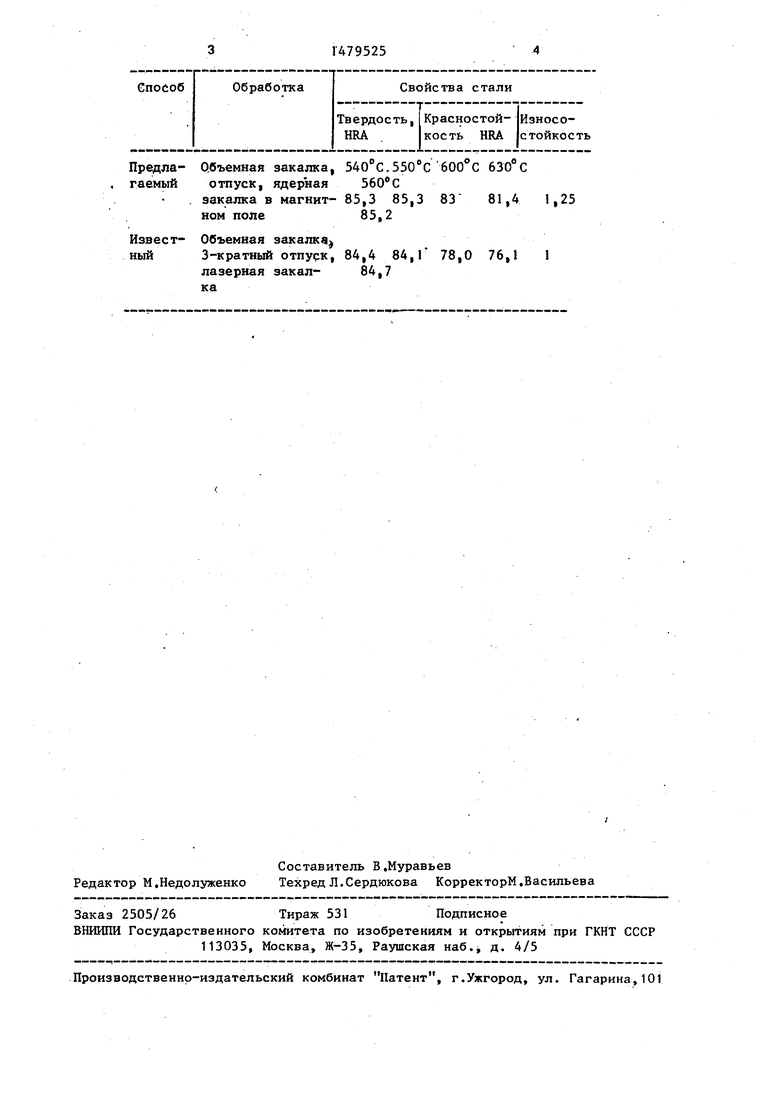

Образцы из быстрорежущей стали Р6М5 размером 6x6x30 мм подвергали отжигу при 840-860°С, закалке при 1210-1230°С, отпуску при 300-400°С в течение 1 ч. Поверхностную закалку образцов осуществляли лазером мощностью 0,7 кВт при диаметре пятна лазерного излучения 3,0 мм и скорости перемещения образца 10 мм/с. Отпуск осуществляли в магнитном Поле напряженностью 200 кА/м в течение. 1 ч при 540-560°С (см.таблицу).

Формула изобретения

1. Способ термообработки быстрорежущей стали, включающий объемную закалку, отпуск и лазерную закалку, отличающийся тем, что, с целью повышения твердости, красностойкости, износостойкости и сокращения времени обработки, после лазерной закалки дополнительно осуществляют отпуск в магнитном поле при 540-560°С, а отпуск после объемной закалки осуществляют при 300- 400°С.

sl

СО СП 1C

сп

2. Способ по п.1, о тлич а ю - щ и и с я тем, что отпуск в магнитном поле и отпуск после объемной закалки осуществляют в течение 1 ч.

Объемная закалка,540 С,550 С 600 С 630 С

отпуск, ядерная560°С

эакалка в магнит-85,3 85,3 83 81,4 1,25

ном поле85,2

Объемная закалка

3-кратный отпуск,84,4 84,Г 78,0 76,1 1

лазерная закал-84,7

ка

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущих сталей с интерметаллидным упрочнением | 2016 |

|

RU2634548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2004 |

|

RU2273670C1 |

| Способ термической обработки изделий из быстрорежущей стали | 1981 |

|

SU1006515A1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU1157092A1 |

| Способ термообработки быстрорежущей стали | 1988 |

|

SU1696503A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

Изобретение относится к термообработке, в частности к термообработке инструмента с помощью высококонцентрированных источников энергии. Цель изобретения - повышение твердости, красностойкости, износостойкости и сокращение времени обработки.Образцы из стали Р6М5 подвергают отжигу при 840-860°С, закалке при 1210-1230 °С, отпуску при 300-400°С в течение 1 ч. Поверхностную закалку образцов осуществляют лазером мощностью 0,7 квт при диаметре пятна лазерного излучения 3,0 мм и скорости перемещения образца 10 мм/с. Отпуск осуществляют в магнитном поле напряженностью 200 кА/м в течение 1 ч. при 540-560°С. 1 табл.

Авторы

Даты

1989-05-15—Публикация

1987-05-21—Подача