Известен способ каталитического дезалкилирования алкилфенолов под давлением при температурах 400-700° при циркуляции через систему газов, содержащих водород и углеводороды.

Предлагаемый способ каталитического дезалкилирования алкилфенолов по сравнению с известным способом облегчает управление реакцией в результате снижения ее теплового эффекта и устраняет необходимость разбавления фракций исходных фенолов углеводородами. Эти преимущества предлагаемого способа достигаются тем, что алкилфенолы, дезалкилирующиеся с высоким тепловым эффектом, вводят в реакцию в смеси с такими фракциями, дезалкилирование которых проходит при малом тепловом эффекте, например крезолами, высококипящими продуктами, получающимися в процессе дезалкилирования, причем требующееся соотношение водорода и углеводородов устанавливают путем применения известной промывки газов под давлением при помощи селективно растворяющего углеводороды средства с учетом того, что, с одной стороны, сохраняется гидрирующее действие водорода, а с другой, достигается максимальная удельная теплоемкость циркулирующего газа при постоянном его составе.

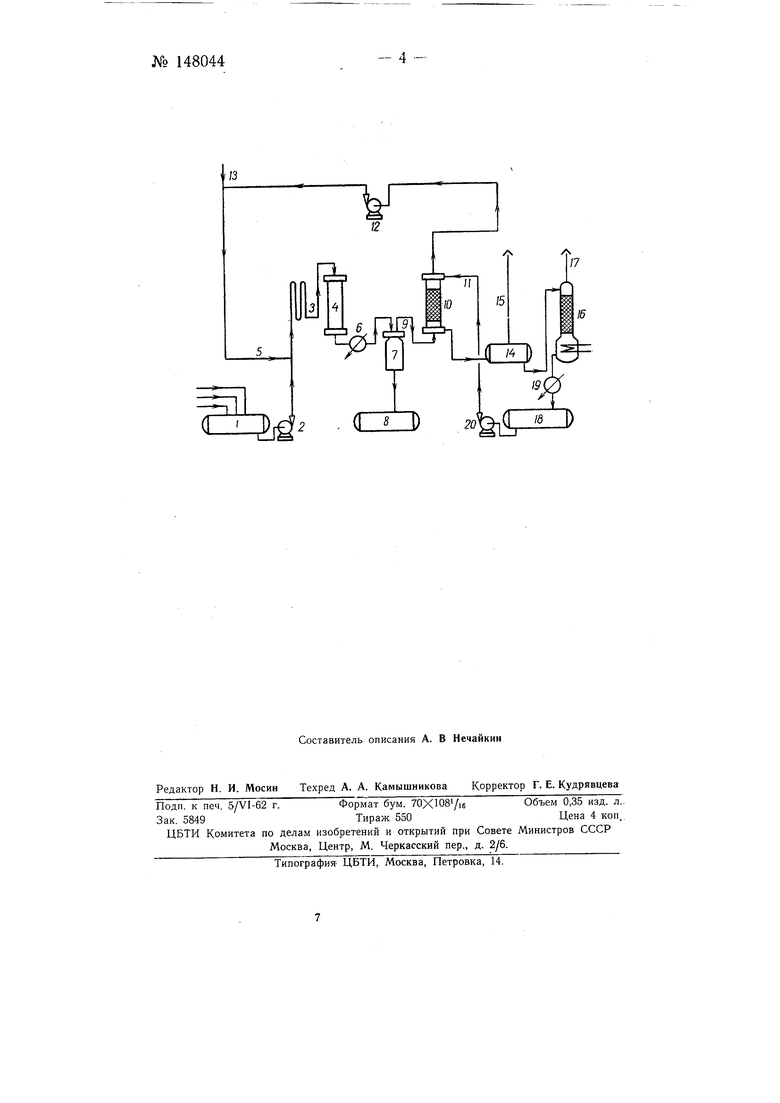

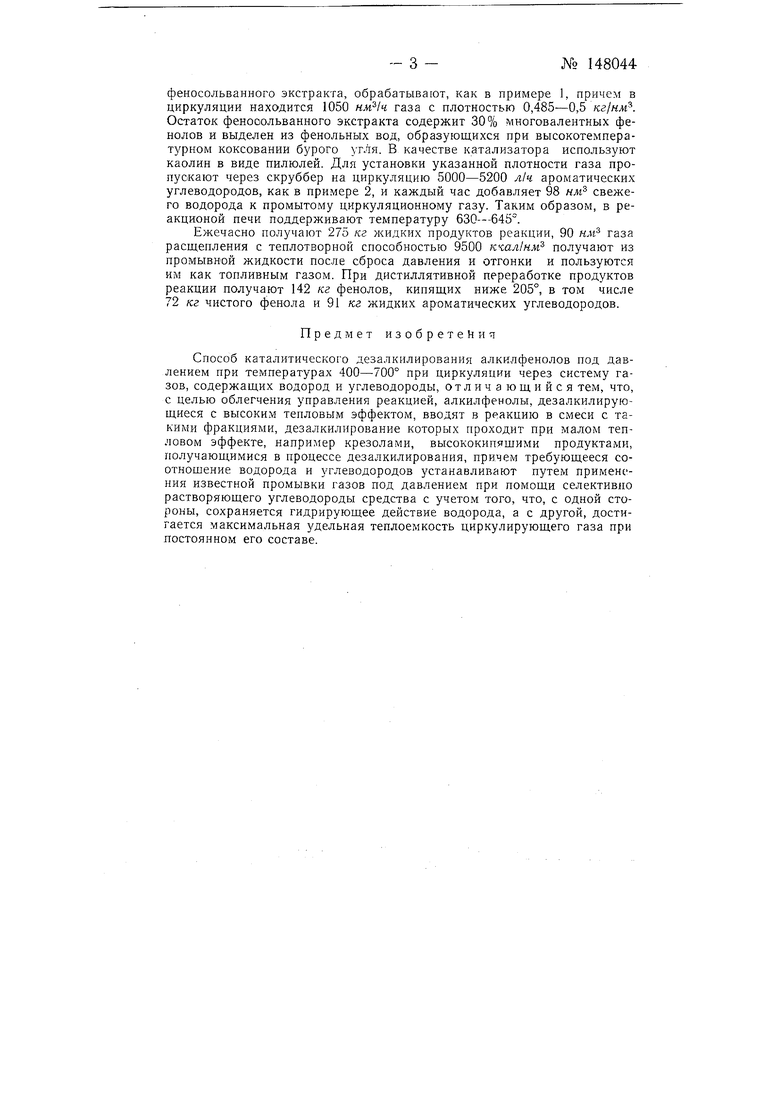

Осуществление предлагаемого способа поясняется схемой, изоораженной на чертеже.

Подлежащие дезалкилированию компоненты смешивают в резервуаре 1 и смесь насосом 2 направляют через подогреватель 3 в реакционную печь 4. Циркуляционный газ, содержащий водород, подается по трубопроводу 5. Продукт реакции из реакционной печи 4 проходит

№ 148044- 2 через холодильник 6 в сепаратор 7, где жидкие и газообразные фазы отделяются одна от другой. Жидкий продукт отводится в промежуточный резервуар 8. Газообразный продукт через трубопровод 9 поступает в скруббер 10, в который по трубопроводу // подается поглотительное масло. Промытый газ с соответствующей концентрацией (соотношением) водорода и углеводородов насосом 12 направляется обратно на циркуляцию. Пополнение недостающего свежего водорода производится через трубопровод 13. Поглотительное масло, насыщенное газообразным продуктом реакции, из скруббера 10 поступает в резервуар J4 для сброса давления, из которого основное количество газообразных углеводородов отводится через трубопровод 15. Остальное количество газообразных продуктов отгоняется в колонне 16, из которой выводится через трубопровод 17. Регенерированное поглотительное масло поступает в резервуар 18 через холодильник 19 и насосом 20 возвращается в процесс.

Пример 1. 380 кг смеси ксиленоловой фракции, кипящей в пределах температур 205-225° и полученной из масел буроугольного дегтя (среднегерманского района) и о-крезола, полученного из того же сырья,, вводят при соотношении 2 : 1 в систему трубопроводов установки высокого давления, в которой в количестве 1000 нм обращается циркуляционный газ с плотностью от 0,43 до 0,48 (под давлением 100 ати), и после подогрева до температуры до 600° пропускают непрерывно в течение одного часа в реакционную печь высокого давления (500 мм), имеющую 750 л пилюлеобразного глинозема в качестве катализатора.

После отделения жидких продуктов реакции циркуляционный газ непрерывно промывают для частичного удаления накопивщихся низших углеводородов в скруббере высокого давления бензолом (4250- 4400 л/час) и после этого добавляют к циркуляционному газу 110 свежего газа из сети до плотности 0,48-0,43. Таким образом, в реакционной печи поддерживают температуру порядка . Каждый час отводят 304 кг жидких продуктов реакции; получают 103 нм газа расщепления с теплотворной способностью 9000 ккал/нм после сброса давления и отгонки и пользуются им в качестве топливного газа.

При дистиллятивной переработке продуктов реакции получают 158 кг фенолов с т. кип. ниже 205°, в том числе 94 кг чистого фенола, и 108 кг ароматических углеводородов с т. кип. 80-150°.

Пример 2. 400 кг смеси, состоящей из равных частей ксиленоловой фракции и остатка от дезалкилирования (остатка после отделения кипящих ниже 205° продуктов реакции) обрабатывают, как в примере 1, причем 1100 газа находятся в циркуляции под давлением 75 ати с плотностью около 0,485 кг1нм. В качестве катализатора используют каолин в виде пилюлей.

Для установки плотности газа 0,485 кг/нм пропускают через скруббер на циркуляцию 4540 л/ч (полученных при дезалкилировании) ароматических углеводородов (с т. кип. 80-150°) в качестве поглощающей жидкости и добавляют 105 свежего водорода к промытому циркуляционному газу. Таким путем в реакционной печи поддерживают температуру 630-640°.

Ежечасно получают 325 кг жидких продуктов реакции; 94 нм газа расщепления с теплотворной способностью 9200 ккал/нм получают из промывной жидкости после сброса давления и отгонки и пользуются им, как топливным газом. При дистиллятивной переработке продуктов реакции получают 160 кг фенолов с т. кип. 205°, в том числе 90 кг чистого фенола, к 112 кг смеси--бензола, толуола и ксилола.

Пример 3. 350 кг смеси, состоящей из 30% ксилоловой фракции, 40% о-крезола и 30% дистиллирующихся при 220-270° частей Остатка

феносольваниого экстракта, обрабатывают, как в примере 1, причем в циркуляции находится 1050 газа с плотностью 0,485-0,5 кг/нм. Остаток фенооольванного экстракта содержит 30% многовалентных фенолов и выделен из фенольных вод, образующихся при высокотемпературном коксовании бурого угля. В качестве катализатора используют каолин в виде пилюлей. Для установки указанной плотности газа пропускают через скруббер на циркуляцию 5000-5200 л/ч ароматических углеводородов, как в примере 2, и каждый час добавляет 98 нм свежего водорода к промытому циркуляционному газу. Таким образом, в реакционой печи поддерживают температуру 630-645.

Ежечасно получают 275 кг жидких продуктов реакции, 90 нм газа расщепления с теплотворной способностью 9500 к ал1нм получают из промывной жидкости после сброса давления и отгонки и пользуются им как топливным газом. При дистиллятивной переработке продуктов реакции получают 142 кг фенолов, кипящих ниже 205°, в том числе 72 кг чистого фенола и 91 кг жидких ароматических углеводородов.

Предмет изобретения

Способ каталитического дезалкилирования алкилфенолов под давлением при температурах 400-700° при циркуляции через систему газов, содержащих водород и углеводороды, отличающийся тем, что, с целью облегчения управления реакцией, алкилфенолы, дезалкилирующиеся с высоким тепловым эффектом, вводят в реакцию в смеси с такими фракциями, дезалкилирование которых проходит при малом тепловом эффекте, например крезолами, высококипяшими продукта.ми, получающимися в процессе дезалкилирования, причем требующееся соотношение водорода и углеводородов устанавливают путем применения известной промывки газов под давлением при помощи селективно растворяющего углеводороды средства с учетом того, что, с одной стороны, сохраняется гидрирующее действие водорода, а с другой, достигается максимальная удельная теплоемкость циркулирующего газа при постоянном его составе.

- 3 -№ 148044

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2014 |

|

RU2643819C2 |

| Способ получения 2-формилбицикло/2.2.1/-гептена-/5/ | 1974 |

|

SU638586A1 |

| ОБРАБОТКА РЕЦИРКУЛИРУЮЩЕГО ГАЗА ДЛЯ НЕПОСРЕДСТВЕННОГО ТЕРМОХИМИЧЕСКОГО ПРЕОБРАЗОВАНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В МАЛОВЯЗКОЕ ЖИДКОЕ СЫРЬЕ, ГОРЮЧИЕ МАТЕРИАЛЫ И ТОПЛИВО | 2009 |

|

RU2470985C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И КСИЛОЛОВ | 2019 |

|

RU2787755C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2006 |

|

RU2324674C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРВИНИЛА И ЭТИЛЕНА | 1971 |

|

SU321012A1 |

| Способ получения четыреххлористого углерода | 1971 |

|

SU597336A3 |

| Способ гидрирования угля | 1977 |

|

SU722490A3 |

| СПОСОБ ПРОИЗВОДСТВА КСИЛОЛОВ И ФЕНОЛА ИЗ ПОЛУЧЕННЫХ ИЗ УГЛЯ ЖИДКОСТЕЙ | 2017 |

|

RU2749036C2 |

| Способ получения винилхлорида | 1975 |

|

SU736870A3 |

Авторы

Даты

1962-01-01—Публикация

1959-08-14—Подача