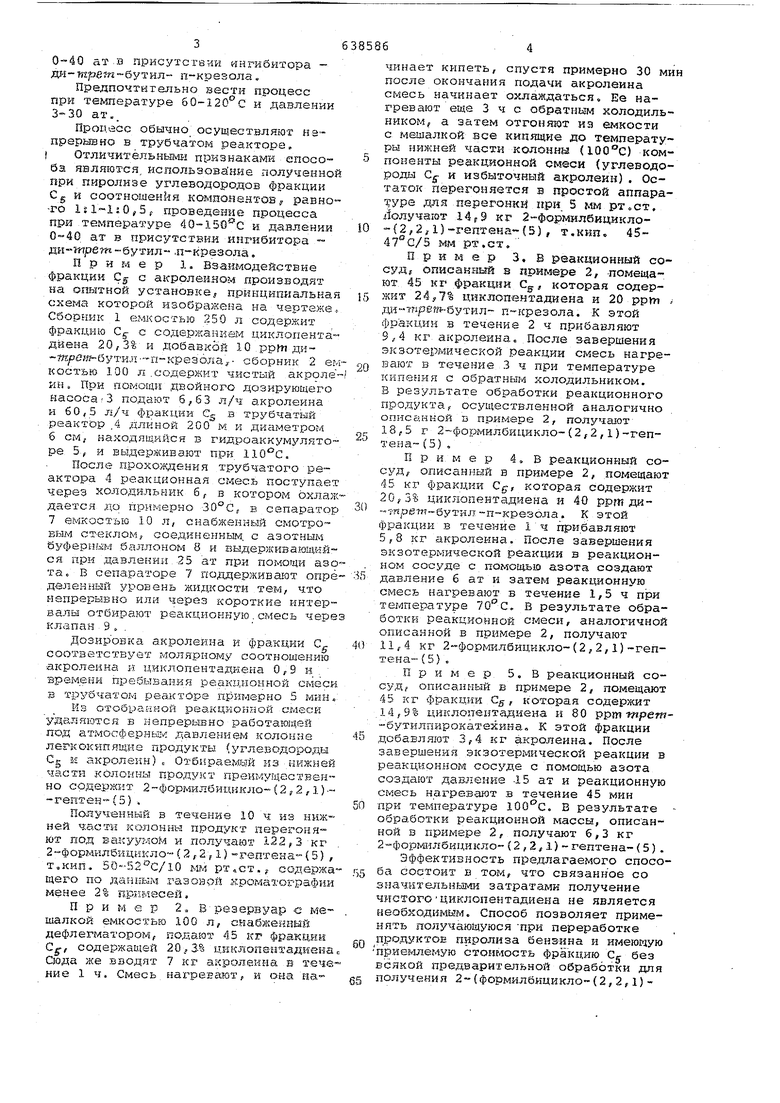

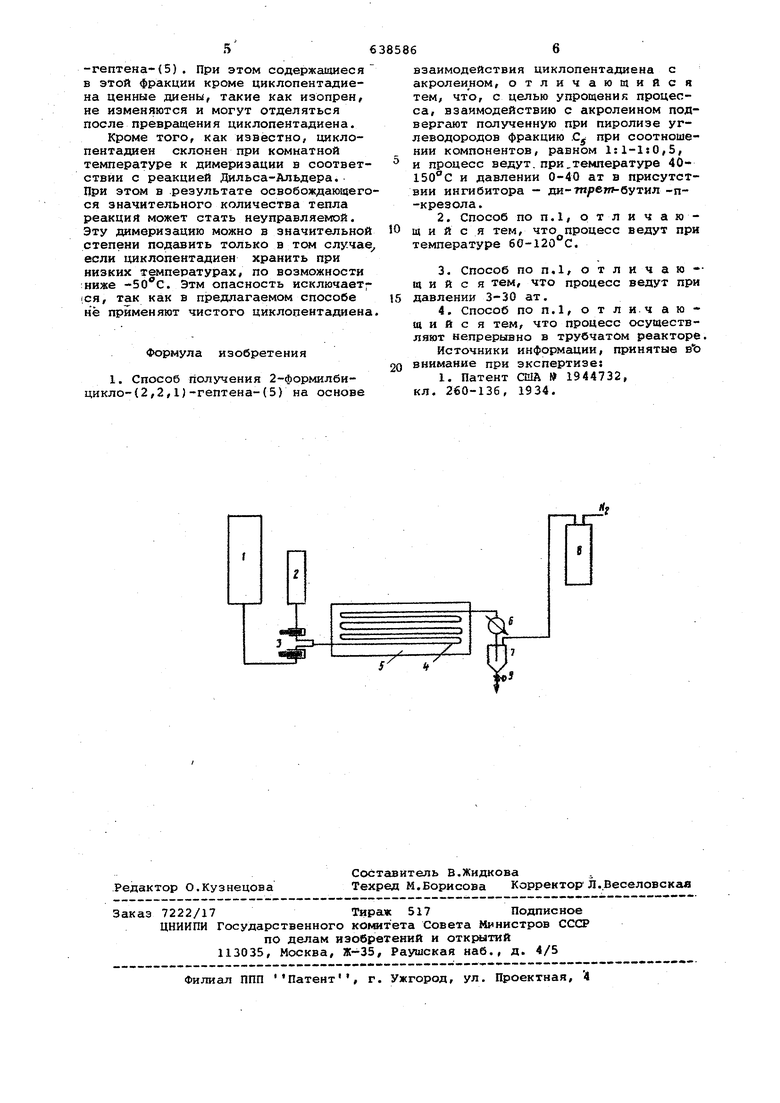

Изобретение относится к способам получения 2-формилбицикло-(2,2,1)-гептена-(5), который может быть ис пользован как исходный продукт для синтеза мономеров. Известно получение 2-формилбицик ло- (2,2,1) -гептена-( 5) путем взаимо действия циклопентадиена с акролеином при нспользова1)ии инертных растворителей. 2-формилбицикло(2,2,1)-гептен-(5) получают с выходом 8095%, считая на применяемый дефицитный компонент - чистый циклопентадиен 1. Несмотря на высокие выходы целево го продукта известный способ имеет недостаток - необходимо использовать мрномерный циклопентадиен. Циклопентадиен в большинстве случаев выделяют из фракций Cg, получен ных на установках по производству олефинов при переработке продуктов пиролиза углеводородов. Такие фракции С являются сложными смесями парафиновых, олефиновых и диолефиновых углеводородов, содержащих до 25% циклопентадиена. Выделение циклопентадиена из зтих фракций путем димеризации, дистиллятивного удаления дициклопентадиена и термического разложения дициклопентадиана в мономерный циклопентадиен очень трудоемко, в результате получают только загрязненный изопренсм и пипериленами продукт, в которс й содержание циклопентадиена составляет около 95%, Чистый цйклопентадкен получают только тогда, когда повторяют последовательно операции очистки (димеризация, перегонка, термическое разложение, дистилляция). Из-за трудоемкого выделения потери циклопентадиена относительно высокие, и вследствие этого себестоимость 2-формилбицикло-(2,2,1)-гептена-(5),. полученного известным способом,высока, чем его применение и/или применение его производных продуктов ограничено. Целью изобретения является упрсяаение процесса, вследствие избежания трудоемких процессов очистки и выделения чистого циклопентадиена. Предлагаемый способ получения 2-формилбицикло-(2,2,1)-гептана-(5) заключается во взаимодействии акррлеина с полученной при пиролизе углеводородов фракцией Cg при соотношеНИИ компонентов, равном Ю-1:0,5 при температуре 40-150С и давлении 0--40 ат в присутствии ингибитора До1-№;ре «-бутил- п-крезола. Предпочтительно вести процесс при тег шературе б О-120с и давлении 3-30 ат. Процесс обычно осуществляют Hsпрарьшно в трубчатом реакторе, ( Отличит ел ьныг.«2 признаками епособз являются, использование полученной при пиролизе углеводородов фракции Cg и соотношения KOMHOHSHT-OB равно-го l;l.lsO,5f проведение процесса при температуре и давлении ат в присутствии ингибитора - ди ггтрепг бутил- ,п-крезола, П р и ы ер 1. Взаимодействие фракции Cg с акроленном производят на опытной установке принципиальная схема которой изображена на чертеже, Сборник 1 емкостью 250 л содержит фракцию Cg. с содержанием циклопентадиена 20,3% и добавкой 10 ррП7 ди - г -бутил--п--крезола,-- сборник 2 ем костью 100 л .содержит чистый акролё ин. При помощи двойного дозирующего насоса3 подают 6,63 л/ч акролеина и 60,5 л/ч фракции С в трубчатый реактор .4 длиной 200 м и диаметром 6см, находящийся в гидроаккумуляторе 5, и выдерживают при 1.. После прохождения трубчатого реактора 4 реакционная смесь поступает через холодильник 6, в котором о.хлал дается до примерно 30°Cf в сепаратор 7емкостью 1.0 л, снабженный емотро™ вым стеклом, соединенным, с азотвь буферным баллоном 8 и выдерживающийся при давленни 25 ат при помощи азо та. В сепараторе 7 поддерживают опрё д-еленный уровень жидкости тем, что напрерывио или через короткие интер валы отбирают реакционную . смесхэ чере клапан 9 . Дозировка ак.ролейна и фракции С соответствует молярному соотношению -акролеина н циклопентаднена 0,9 и . времени пребывания реакционной смес в трубчатом реакторе примерно 5 мин Из отобранной реакционной с.месй удаляются в «непрерывно работающей под атмосферным давлением колонне лбгкокяпя диа продукты углеводороды Cg и акролеин) , Отб1 раемий из нижней части колонны пренкущеслвен но содержит .5илбищ«ою {2,2г 1)-гептен-(5), Полученный в течение 10 ч из ниж ней части колонны продукт перегоня™ ют под ваку5моМ и .получают кг 2-формил6ицг1кло- (2,2,1) -гептана- (5) т о кип, 50--52С/10 t.m рт,ст. щего по данным газовой кроматогра(|)ии менее 2% приэтесей. Пример 2, В резервуар с ме шалкой емкостью 100 л, снабжейный дефлегматором, подают 45 кг фракции содержад1ей 20.1S цкклопе-н гадиек Оода же вводят 7 кг акролеина в теч ние 1 ч. Смесь нагреяают, и: она начинает кипеть, спустя примерно 30 мин после окончания подачи акролеина смесь начинает охлаждаться. Ее нагревают еще 3 ч с обратным холодильником, а затем отгоняют нз емкости с мешалкой все кипящие до температуры нижней части колонны {100°С) компоненты реакционной смеси (углеводороды Cg и избыточный акролеин). Остаток перегоняется в простой аппаратуре для перегонки при 5 мм рт«ст, х олучают 14 р 9 кг 2-Формнл6ицикло(2,2,1)-гаптена(5), т.кип. 4547®G/S мм рт.ст. Пример 3. В реакционный сосуд, описакаый в примере 2, -помещают 45 кг фракхщи С, которая содержит 24J7% циклопентадиена и 20 pptn д1.-тпре№ьбутил п-крезола. К этой фракции в течение 2 ч прибавляют 9,4 кг акролеина. После завершения экзотермической реакции смесь нагревают в течение 3 ч при температуре кипения с обратным колодильником. В результате обработки реакционного продуктаf осуществленной аналогично описанной в примере 2, получают 18,5 г 2 фохл1ил6ицикло(2,2,1)-гептана- (5) , Пример 4, В реакционный сосуд/ описанный в примере 2, помещают 45 кг фракции Cgf которая содержит 20,3% циклопентадиена и 40 ррт ди.Tnpew-бутил-п-крезола. К этой фракции в течение 1 ч при.бавляют 5,8 кг акролеина. После завершения экзотермической реакции в реакционном сосуде с помощью азота создают давление б ат и затем реакционную смесь нагревают в течение 1,5 ч при те1мпе.ратуре , В результате обработки реакционной смеси, аналогичной описанной в примере 2, получают 11 f 4 кг 2 форм111Лбицнкло-{2, 2,1) гептена™(5). Пример 5, В реакционный сосуд, описанный в примере 2, помещают 45 кг фракции %, которая содержит 14,9% циклопентадиена н 80 ррттретп-бутилпирокатехнна, К этой фракции добавляют 3ip4 кг акролеина. После завершения экзотермической реакции в реакционном сосуде с помощью азота создают давление 15 ат и реакционную смесь нагревают в течение 45 мин при температуре . В результате обработки реакционной массы, описанной в примере 2, получают 6,3 кг 2 фор шл6ицикло-(2,2,1) гептана-(5). Эффективность предлагаемого способа состоит в том, что связанное со значительными затратами получение чистогоциклопеитадиена не является необходимым. Способ позволяет применять получающуюся при переработке П1эодуктоЕ пиролиза бенз-нна и имеюгцую прие1-Шемую стоимость фракцию С без всякой предварительной обработки для получения 2-(формилбицикло(2,2,1)-гептена-(5). При этом содержащиеся в этой фракции кроме циклопентадиена ценные диены, такие как изопрен, не изменяются и могут отделяться после превращения циклопентадиена. Кроме того, как известно, циклопентадиен склонен при комнатной температуре к димериэации в соответ ствии с реакцией Дильса-Альдера. При этом в результате освобождающего ся значительного количества тепла реакция может стать неуправляемой. Эту димериэацию можно в значительной степени подавить только в том случае если циклопентадиен хранить при низких температурах, по возможности ниже -50 С. Этм опасность исключает|ся, так как в предлагаемом способе нё применяют чистого циклопентадиена Формула изобретения 1. Способ получения 2-формилбицикло-(2,2,1)-гептена-{5) на основе взаимодействия циклопентадиена с акролеином, отличающийся тем, что, с целью упрощения процесса, взаимодействию с акролеином подвергают полученную при пиролизе углеводородов фракцию Cg при соотношеНИИ компонентов, равном 1:1-1:0,5, и процесс ведут, при,температуре 40150°С и давлении 0-40 ат в присутствии ингибитора - ди-w/jem-бутил -п-крезола. 2. Способ ПОП.1, ртличающ и и с я тем, что процесс ведут при температуре 60-120 С. 3.Способ по п,1/0 тли чаю-щ и и с я тем, что процесс ведут при давлении 3-30 ат. 4.Способ по П.1, о т л и.ч аю щ и и с я тем, что процесс осуществляют непрерывно в трубчатом реакторе. Источники информации, принятые вЪ внимание при экспертизе: 1. Патент США 1944732, кл. 260-136, 1934.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ 1-(5-БУТИЛБИЦИКЛО-[2,2,1]-ГЕПТ-2-ИЛ)-1-(I-БУТИЛ)-1-ХЛОРАЛАНА И 1-(6-БУТИЛБИЦИКЛО-[2,2,1]-ГЕПТ-2-ИЛ)-1-(I-БУТИЛ)-1-ХЛОРАЛАНА | 1992 |

|

RU2030417C1 |

| Способ выделения циклопентадиена | 1975 |

|

SU596565A1 |

| Способ очистки ароматических углеводородов | 1973 |

|

SU533581A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Способ получения бутена-1 | 1974 |

|

SU692822A1 |

| Способ получения 7-диметоксиметил-5-замещенных бицикло /2,2,1/ гепт-2-енов | 1980 |

|

SU1036723A1 |

| Способ получения 5-карбоалкоксинорборнена-2 | 1979 |

|

SU927793A1 |

| МЕТАЛЛОЦЕНОВЫЕ СОЕДИНЕНИЯ | 2006 |

|

RU2410388C2 |

Авторы

Даты

1978-12-25—Публикация

1974-07-18—Подача