12 Ю Ч И Y I J/ 5

мости от режимов работы винтаt Между фланцем 3 головки 2 пинта 1 и подпятником 5 расположена пята 4, в расточке которой закреплен диск. Система смазки включает воронку 6 сбора масла, сообщающуюся наклонными отверстиями 8 с полостью винта, пята снабжена радиальными смазочными канавками 10 на обоих ее торцах. Новым в конструкции является выполнение диска в качестве дозатора 14, для чего диск снабжен шаровыми клапанами 17 и ступенчатой расточкой, образующей полость 25 для масла, связанную с радиальными и смазочными канавками. Пята 4 с обоих торцов также снабжена расточками 19 и 31, образующими полости для масла„ В головке 2 винта выполнена расточка, диаметр которой составляет три четверти наружного диаметра головки, образующая главную полость для масла. В зависимости от скорости вращения винта шаровые клапаны открываются или закрываются, регулируя поступление масла под пяту 4. Такое конструктивное выполнение при определенных соотношениях между площадями поперечных сечений отверстий дозатора и пяты позволяет регулировать поступление количества смазки в зону трения в зависимости от режима вращения винта. 3 з,п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| ВИНТОВАЯ ПАРА ОБЖИМНОГО ПРОКАТНОГО СТАНА | 1999 |

|

RU2182051C2 |

| ВИНТОВАЯ ПАРА ОБЖИМНОГО ПРОКАТНОГО СТАНА | 2001 |

|

RU2198045C1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Универсальный шарнир | 1983 |

|

SU1134253A1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| Опора нажимного винта прокатной клети | 1989 |

|

SU1629121A1 |

| Высокоскоростной пневмошпиндель | 1966 |

|

SU465871A1 |

| Керновая опора для осей чувствительных элементов прецизионных измерительных приборов | 1983 |

|

SU1151921A1 |

| Шпиндельное устройство горизонтально-расточного станка | 1989 |

|

SU1713749A1 |

Изобретение относится к прокатному производству и может быть использовано в винтовых нажимных устройствах прокатных столов. Целью изобретения является увеличение стойкости опоры и исключение самоотвинчивания винта путем автоматического изменения количества поступающего масла в зону трения опоры в зависимости от режимов работы винта. Между фланцем 3 головки 2 винта 1 и подпятником 5 расположена пята 4, в расточке которой закреплен диск. Система смазки включает воронку 6 сбора масла, сообщающуюся наклонными отверстиями 8 с полостью винта, пята снабжена радиальными смазочными канавками 10 на обоих ее торцах. Новым в конструкции является выполнение диска в качестве дозатора 14 для чего диск снабжен шаровыми клапанами 17 и ступенчатой расточкой, образующей полость 25 для масла, связанную с радиальными и смазочными канавками. Пята 4 с обеих торцов также снабжена расточками 19 и 31, образующие полости для масла. В головке 2 винта выполнена расточка диаметр которой составляет три четверти наружного диаметра головки, образующая главную полость для масла. В зависимости от скорости вращения винта шаровые клапаны открываются или закрываются, регулируя поступление масла под пяту 4. Такое конструктивное выполнение при определенных соотношения между площадями поперечных сечений отверстий дозатора и пяты позволяет регулировать поступление количества смазки в зону трения в зависимости от режима вращения винта. 3 з.п.ф-лы, 3 ил.

1

Изобретение относится к прокатному производству и может быть использовано в винтовых нажимных устройствах прокатных станов.

Целью изобретения является увеличение стойкости опоры и исключение самоотвинчивания винта путем автоматического изменения количества по- ступаюдечо масла в зону трения опоры в зависимости от режимов работы винта,,

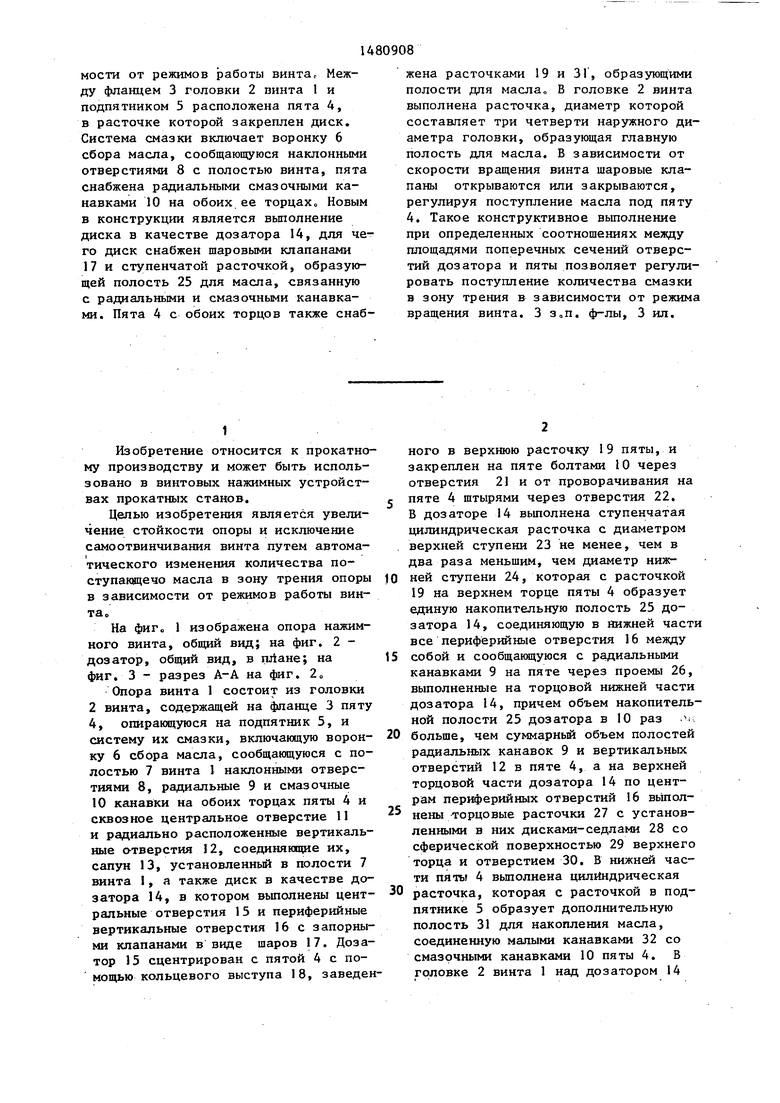

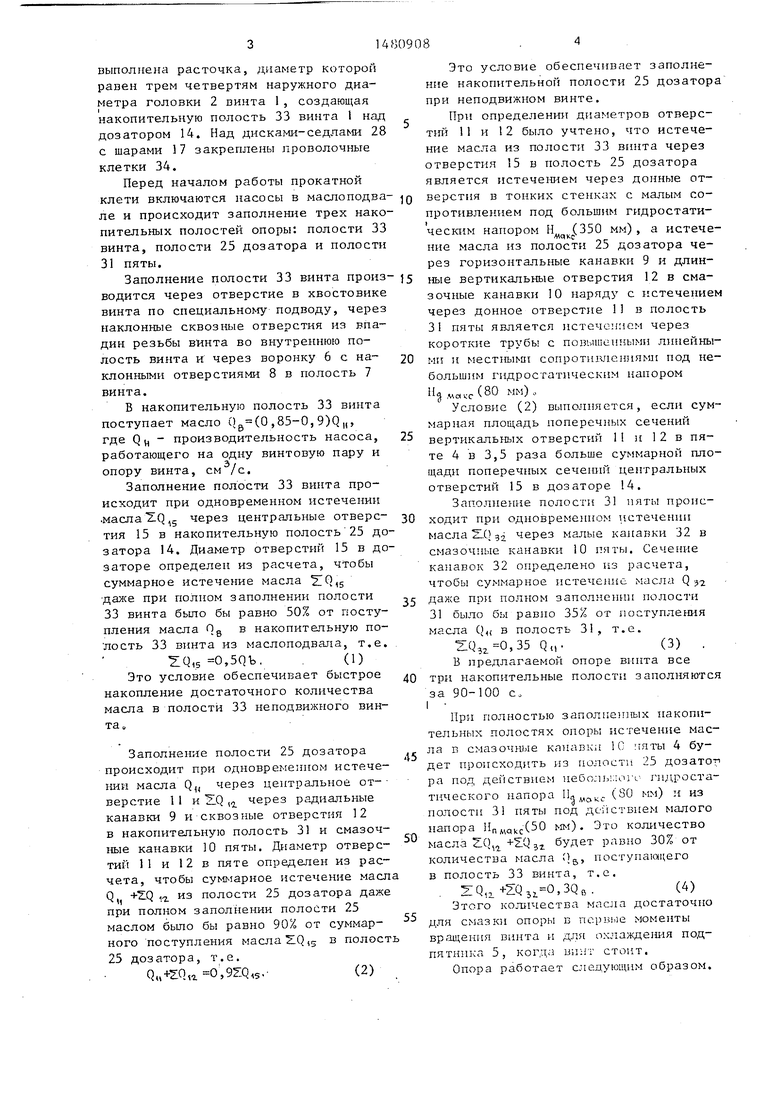

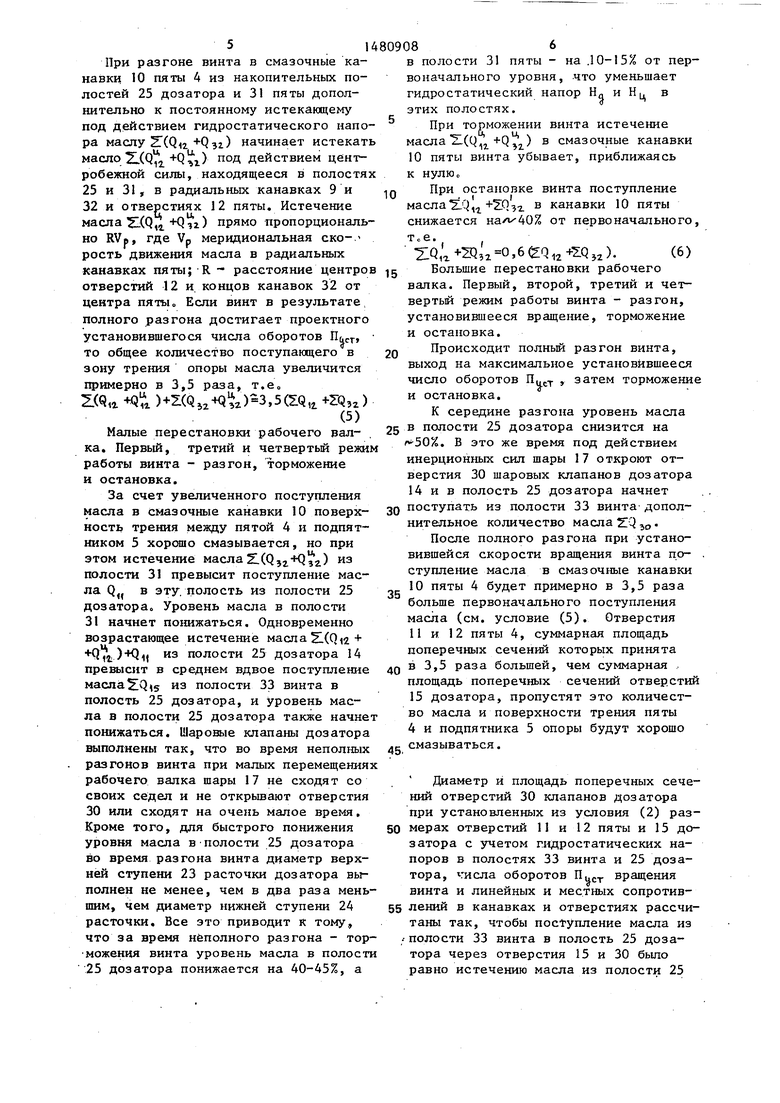

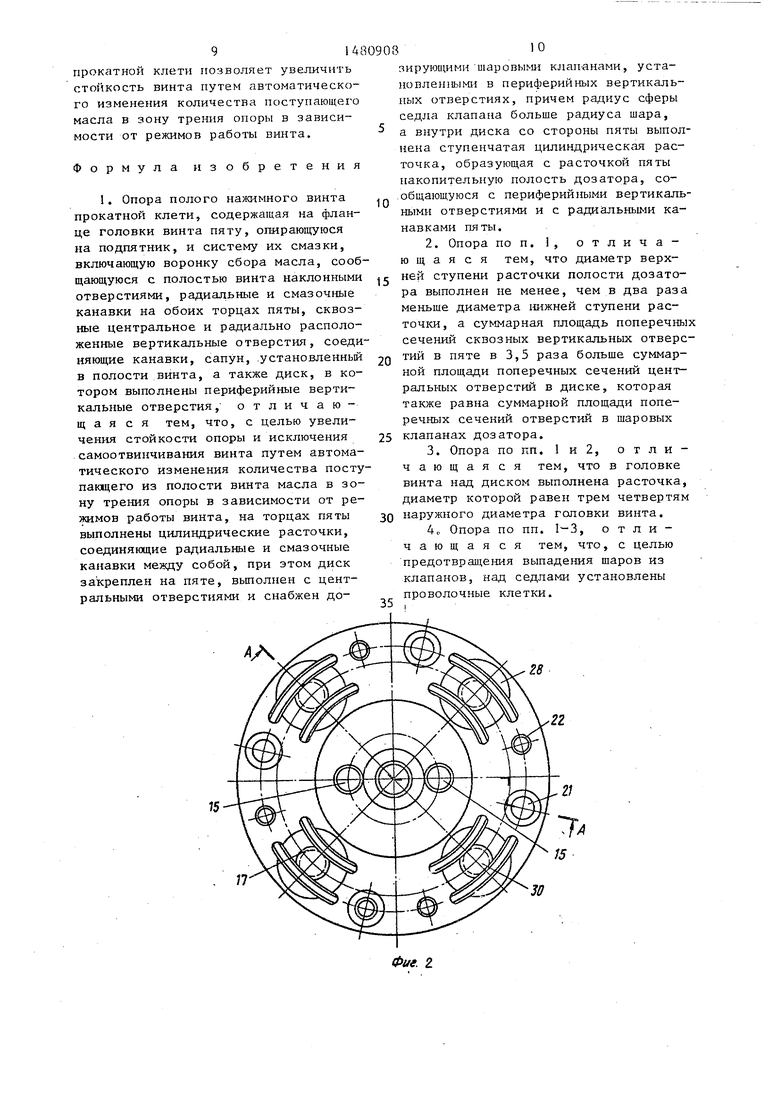

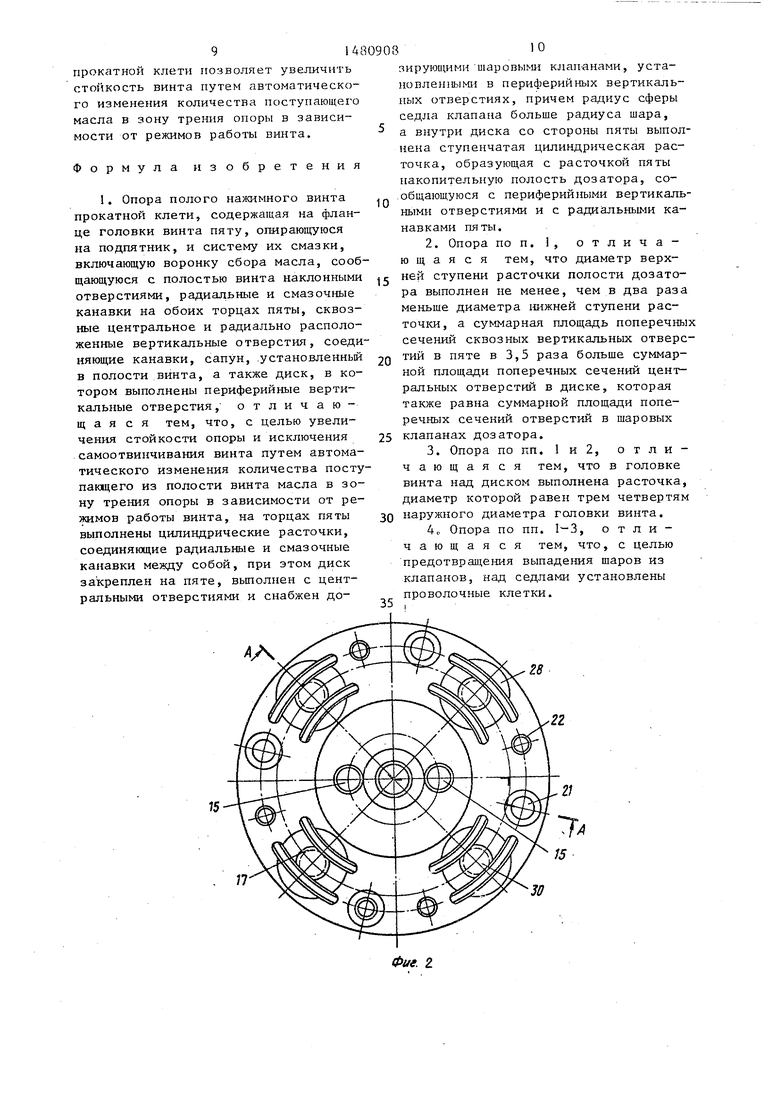

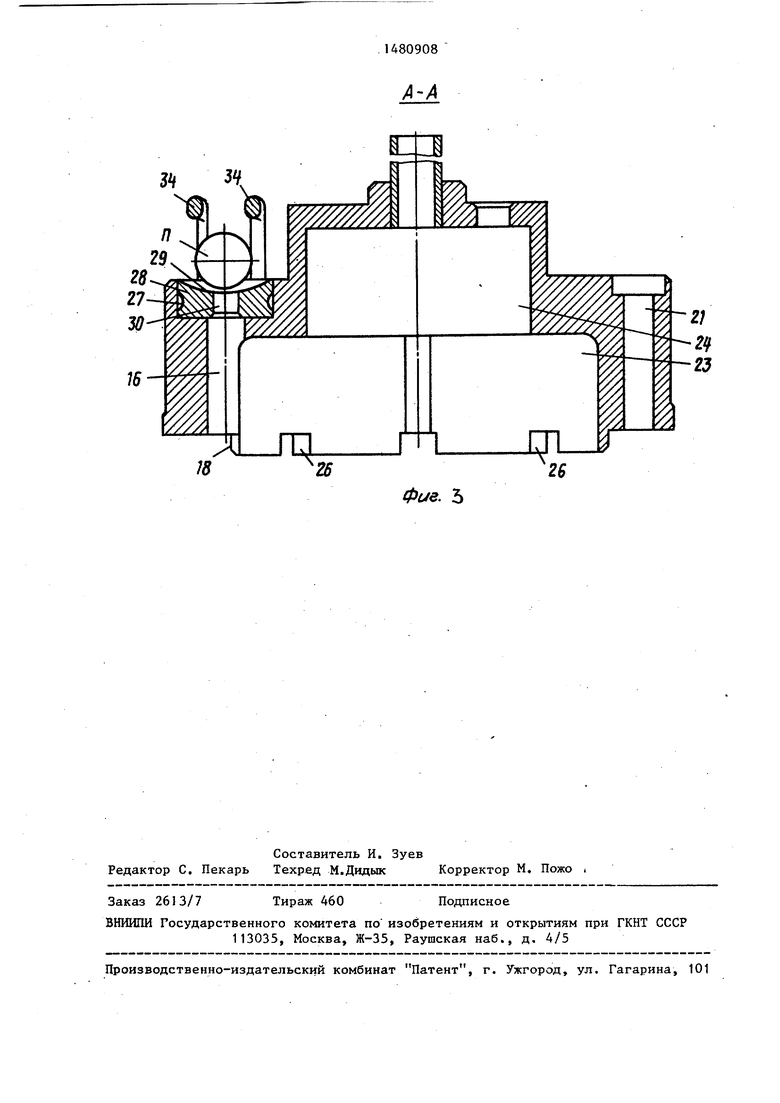

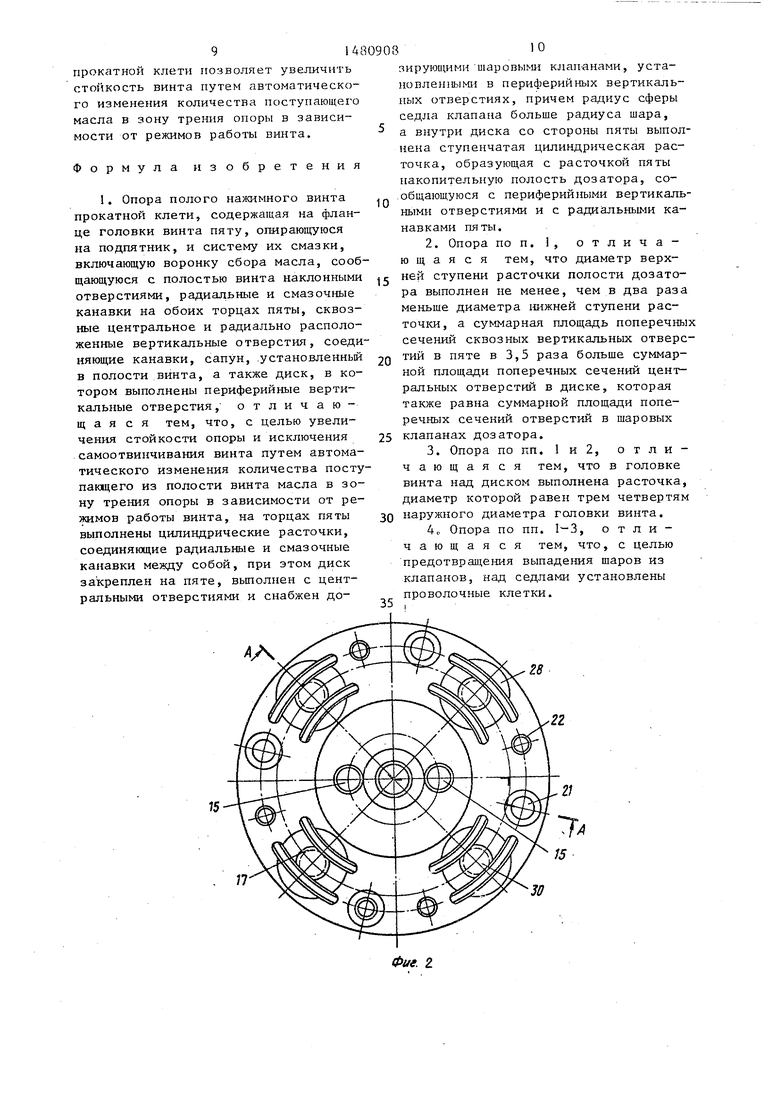

На фиго 1 изображена опора нажимного винта, общий вид; на фиг. 2 - дозатор, общий вид, в пиане; на фиг. 3 - разрез А-А на фиг. 2„

Опора винта 1 состоит из головки 2 винта, содержащей на фланце 3 пяту 4, опирающуюся на подпятник 5, и систему их смазки, включающую ворон- ку 6 сбора масла, сообщающуюся с полостью 7 винта 1 наклонными отверстиями 8, радиальные 9 и смазочные 10 канавки на обоих торцах пяты 4 и сквозное центральное отверстие 11 и радиально расположенные вертикальные отверстия 12, соединяющие их, сапун 13, установленный в полости 7 винта 1, а также диск в качестве дозатора 14, в котором выполнены цент- ральные отверстия 15 и периферийные вертикальные отверстия 16 с запорными клапанами в виде шаров 17. Дозатор 15 сцентрирован с пятой 4 с помощью кольцевого выступа 18, заведен

0 0

5

ного в верхнюю расточку 19 пяты, и закреплен на пяте болтами 10 через отверстия 21 и от проворачивания на пяте 4 штырями через отверстия 22. В дозаторе 14 выполнена ступенчатая цилиндрическая расточка с диаметром верхней ступени 23 не менее, чем в два раза меньшим, чем диаметр нижней ступени 24, которая с расточкой 19 на верхнем торце пяты 4 образует единую накопительную полость 25 дозатора 14, соединяющую в нижней части все периферийные отверстия 16 между собой и сообщающуюся с радиальными канавками 9 на пяте через проемы 26, выполненные на торцовой нижней части дозатора 14, причем объем накопительной полости 25 дозатора в 10 раз больше, чем суммарный объем полостей радиальных канавок 9 и вертикальных отверстий 12 в пяте 4, а на верхней торцовой части дозатора 14 по центрам периферийных отверстий 16 выполнены торцовые расточки 27 с установленными в них дисками-седлами 28 со сферической поверхностью 29 верхнего торца и отверстием 30. В нижней части пяты 4 выполнена цилиндрическая расточка, которая с расточкой в подпятнике 5 образует дополнительную полость 31 для накопления масла, соединенную малыми канавками 32 со смазочными канавками 10 пяты 4. В головке 2 винта 1 над дозатором 14

выполнена расточка, диаметр которой равен трем четвертям наружного диаметра головки 2 винта 1, создающая накопительную полость 33 винта 1 над дозатором 14. Над дисками-седлами 28 с шарами 17 закреплены проволочные клетки 34.

Перед началом работы прокатной клети включаются насосы в маслоподва ле и происходит заполнение трех накопительных полостей опоры: полости 33 винта, полости 25 дозатора и полости 31 пяты.

Заполнение полости 33 винта произ водится через отверстие в хвостовике винта по специальному подводу, через наклонные сквозные отверстия из впадин резьбы винта во внутреннюю полость винта и через воронку 6 с на- клонными отверстиями 8 в полость 7 винта.

В накопительную полость 33 винта поступает масло QB(0 ,85-0,9)Q „, где Qn - производительность насоса, работающего на одну винтовую пару и опору винта, смэ/с.

Заполнение полости 33 винта происходит при одновременном истечении масла через центральные отверс- тия 15 в накопительную полость 25 дозатора 14. Диаметр отверстий 15 в дозаторе определен из расчета, чтобы суммарное истечение масла LQ,5 даже при полном заполнении полости 33 винта было бы равно 50% от поступления масла Q8 в накопительную полость 33 винта из маслоподвала, т.е. ZQ,. (1)

Это условие обеспечивает быстрое накопление достаточного количества масла в полости 33 неподвижного винта

Заполнение полости 25 дозатора

происходит при одновременном истечении масла Q( через центральное от-- верстие 1 1 и 1LQ (г через радиальные канавки 9 и сквозные отверстия 12 в накопительную полость 31 и смазочные канавки 10 пяты. Диаметр отверстий 11 и 12 в пяте определен из расчета, чтобы суммарное истечение масл Q(1 +ZQ 1г из полости 25 дозатора даже при полном заполнении полости 25

маслом было бы равно 90% от суммарного поступления масла 5LQiS в полост 25 дозатора, т.е.

Q«+zQ«L o ,9ZQ«.-(2)

Это условие обеспечивает заполнение накопительной полости 25 дозатор при неподвижном винте.

При определении диаметров отверстий 11 и 12 было учтено, что истечение масла из полости 33 винта через отверстия 15 в полость 25 дозатора является истечением через донные отверстия в тонких стенках с малым сопротивлением под большим гидростатическим напором Н, (350 мм), а истече-WQKC

ние масла из полости 25 дозатора через горизонтальные канавки 9 и длинные вертикальные отверстия 12 в смазочные канавки 10 наряду с истечением через донное отверстие 11 в полость 31 пяты является истечением через короткие трубы с повыше иными линейными и местными сопротивлениями под небольшим гидростатическим напором 1Цма1 С(80 мм).

Условие (2) выполняется, если суммарная площадь поперечных сечений вертикальных отверстий II и 12 в пяте 4 в 3,5 раза больше суммарной площади поперечных сечений центральных отверстий 15 в дозаторе 14.

Заполнение полости 31 пяты происходит при одновременном истечении масла 510 3j через малые канавки 32 в смазочные канавки 10 пяты. Сечение канавок 32 определено из расчета, чтобы суммарное истечение масла Q 32 даже при полном заполнении полости 31 было бы равно 35% от поступления масла Q,, в полость 31, т.е.

ZQ,,35 Qf|.(3) .

В предлагаемой опоре винта все три накопительные полости заполняются

за 90-100 с, I

При полностью заполненных накопительных полостях опоры истечение масла в смазочные канавки 1C чяты 4 будет происходить из полости 25 дозато- ра под действием небелы.япч гидростатического напора lit. Makc (SO мм) и из полости 31 пяты под действием малого напора HnMqkc(50 мм). Это количество масла ZQ +ZQзг будет равно 30% от количества масла }&, поступающего в полость 33 винта, т.е.

ZQ +ZQji-O.SQe.(4)

Этого количества масла достаточно для смазки опоры в первые моменты вращения винта и для охлаждения подпятника 5, когда впнг стоит.

Опора работает следующим образом.

При разгоне винта в смазочные канавки 10 пяты 4 из накопительных полостей 25 дозатора и 31 пяты дополнительно к постоянному истекающему под действием гидростатического напора маслу 2f(Qii +Q it) начинает истекать масло ) под действием центробежной силы, находящееся в полостях 25 и 31, в радиальных канавках 9 и 32 и отверстиях 12 пяты. Истечение масла .) прямо пропорционально RV«, где Vp меридиональная ско- рость движения масла в радиальных канавках пяты; R - расстояние центро отверстий 12 и концов канавок 32 от центра пяты , Если винт в результате полного разгона достигает проектного установившегося числа оборотов П.сг, то общее количество поступающего в зону трения опоры масла увеличится примерно в 3,5 раза, т.е„ . +Qu )+Z()-3,5aQ,2. +ЈQ52)

(5)

Малые перестановки рабочего валка. Первый, третий и четвертый режи работы винта - разгон, 1-орможение и остановка.

За счет увеличенного поступления масла в смазочные канавки 10 поверхность трения между пятой 4 и подпятником 5 хорошо смазывается, но при этом истечение масла 21 (0.5г+0,2.) из полости 31 превысит поступление масла QH в эту полость из полости 25 дозатора. Уровень масла в полости 31 начнет понижаться. Одновременно возрастающее истечение масла L(Qi2 +

К},г)-И51{ из полости 25 дозатора 14 превысит в среднем вдвое поступление масла из полости 33 винта в полость 25 дозатора, и уровень масла в полости 25 дозатора также начне понижаться. Шаровые клапаны дозатора выполнены так, что во время неполных разгонов винта при малых перемещения рабочего валка шары 17 не сходят со своих седел и не открывают отверстия 30 или сходят на очень малое время. Кроме того, для быстрого понижения уровня масла в полости 25 дозатора во время разгона винта диаметр верхней ступени 23 расточки дозатора выполнен не менее, чем в два раза меньшим, чем диаметр нижней ступени 24 расточки. Все это приводит к тому, что за время неполного разгона - торможения винта уровень масла в полост 25 дозатора понижается на 40-45%, а

в полости 31 пяты - на 10-15% от первоначального уровня, что уменьшает гидростатический напор Е„ и Нц в этих полостях.

При торможении винта истечение масла (Qu ) B смазочные канавки 10 пяты винта убывает, приближаясь к нулюо

При остановке винта поступление масла ХЗ 1г+XQ 3-2. в канавки 10 пяты снижается от первоначального, тсе.

12 }2 (6)

ХР, г +23 0,6 ЈQ n +ZQ „ ).

Большие перестановки рабочего валка. Первый, второй, третий и четвертый режим работы винта - разгон, установившееся вращение, торможение и остановка.

Происходит полньй разгон винта, выход на максимальное установившееся число оборотов ПуеТ , затем торможение и остановка.

К середине разгона уровень масла в полости 25 дозатора снизится на 50%. В это же время под действием инерционных сил шары 17 откроют отверстия 30 шаровых клапанов дозатора

14и в полость 25 дозатора начнет

поступать из полости 33 винта дополнительное количество масла 2 ъо.

После полного разгона при установившейся скорости вращения винта поступление масла в смазочные канавки

10пяты 4 будет примерно в 3,5 раза больше первоначального поступления масла (см. условие (5). Отверстия

11и 12 пяты 4, суммарная площадь поперечных сечений которых принята в 3,5 раза большей, чем суммарная площадь поперечных сечений отверстий

15дозатора, пропустят это количество масла и поверхности трения пяты

4 и подпятника 5 опоры будут хорошо смазываться.

Диаметр и площадь поперечных сечений отверстий 30 клапанов дозатора при установленных из условия (2) размерах отверстий 11 и 12 пяты и 15 дозатора с учетом гидростатических напоров в полостях 33 винта и 25 дозатора, исла оборотов Пцст вращения винта и линейных и местных сопротивлений в канавках и отверстиях рассчитаны так, чтобы поступление масла из полости 33 винта в полость 25 дозатора через отверстия 15 и 30 было равно истечению масла из полости 25

дозатора через отверстия II и 12,

rp g

ZQ,5+21Q,o-Z(Q,1+Q«)+Q11. (7)

Это условие обеспечивает питание постоянным большим количеством масла смазочных канавок 10 пяты при установившейся скорости вращения винта

Условие (7) выполняется, если суммарная площадь поперечных сечений отверстий 30 будет равна суммарной площади поперечных сечений отверстий 15 дозатора.

Истечение масла из полости 31 пяты через канавки 32 будет на 20% больше, чем поступление масла в эту полость через отверстие 11 из полости 25 дозатора, т.е„

Z(Qn-KJ)-l,2Ch,. (8)

При установившемся вращении винта масло из маслоподвала в полость винта поступает только через хвостовик винта и количество его снижается до ,15Q«.(9)

Это поступление не компенсирует расход масла через отверстия 15 и 30 дозатора, в результате чего уровень масла в полости 7 винта быстро понизится и при больших перемещениях .винта опора может оказаться без смазки, так как из-за малого диаметра

(70-80 мм) осевого отверстия 7 винта, выполняемого в НУ современных обжимных станов, объем полости в головке 2 винта между дозатором 14 и наклонными отверстиями 8 из воронки 6 очень мал.

Для создания большой накопительно полости 33 винта и для уменьшения амплитуды колебаний по высоте уровня масла в этой полости в головке 2 винта над дозатором выполнена расточка, диаметр которой равен трем четвертям наружного диаметра головки 2 винта.

Уровень масла в полости 25 дозатора, быстро снизившийся примерно до 50% от первоначального в первой половине разгона, будет продолжать медленно снижаться все время перемещения винта до середины торможения, когда закроются клапаны дозатора, из-за медленного понижения гидростатического напора Н6 в полости 33 винта. К концу вращения винта уровен масла в полости 25 дозатора снизится не более, чем на 60-65%, а в полости 31 пяты - на 75% от первоначального, в результате чего ни радиальные ка0

5

навки 9 н 32, ни центральное отверстие 11 пяты 4 Не обнажаются, и это обеспечивает несмотря на некоторое снижение поступление масла LQ(1 + +ZQL постоянство подачи большого количества масла (см. условие (5) в зону трения опоры на весь период на весь период перемещения винта. Запаса масла в полости 33 винта хватает на трехкратное большое перемещение винта.

При торможении винта истечение масла. +ZQ-il в смазочные канавки 10 пяты винта убывает, приближаясь к нулю.

При остановке винта поступление масла в канавки 10 пяты снижается на ъ 70% от первоначального, т.е„

0 S.Qu+IQn 0 3ЈQ32+ Q32)0°)

Таким образом, при малых и больших перестановках рабочего валка к концу торможения винта, в момент его остановки, поступление масла в

5 зону трения опоры на 40-60% меньше поступления до начала вращения винта. В конце торможения винта это небольшое количество масла легко выдавливается усилием переуравновешивания

0 валка, равным 10-15 т, из зазоров между поверхностями трения пяты 4 и подпятника 5 опоры и между ними устанавливается трение, близкое к полусухому. Такое трение создает высокий тормозной момент в опоре против самоотвинчивания винта при задаче полосы в валки.

5

0

5

0

5

Задача полосы в валки и проката. Пятый режим работы винта - винт стоит.

При задаче полосы в валки и прокатке из-за высокого трения в опоре са- моотвннчивания винта не происходит. За это время восстанавливается наполнение маслом полости 33 винта через наклонные сквозные отверстия в резьбе винта и воронке 6 сбора масла, что способствует быстрому заполнению всех накопительных полостей опоры.

В работе прокатного стана при прокатке время пропусков металла в валках всегда значительно больше времени перестановок рабочего валка, поэтому в опоре винта происходит постоянное восполнение маслом накопительных полостей, чем обеспечивается постоянная готовность опоры к работе.

Таким образом, предлагаемая конструкция опоры полого нажимного винта

прокатной клети позволяет увеличить стойкость винта путем автоматического изменения количества поступающего масла в зону трения опоры в зависимости от режимов работы винта.

Формула изобретения

7

10

0903Ю

пирующими шаровыми клапанами, установленными в периферийных вертикальных отверстиях, причем радиус сферы седла клапана больше радиуса шара, а внутри диска со стороны пяты выполнена ступенчатая цилиндрическая расточка, образующая с расточкой пяты накопительную полость дозатора, сообщающуюся с периферийными вертикальными отверстиями и с радиальными канавками пяты.

25 клапанах дозатора.

30 наружного диаметра головки винта.

4с, Опора по пп. , отличающаяся тем, что, с целью предотвращения выпадения шаров из клапанов, над седлами установлены

проволочные клетки.

2В

30

Фиг. 2.

и

ЗД

А-А

Фие. 5

| Опора полого нажимного винта | 1977 |

|

SU626845A1 |

| Авторское свидетельство СССР № 692167, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-14—Подача