1

Изобретение относится к механической обработке деталей, а точнее к способам обработки металлов резанием.

Целью изобретения является повышение стойкости инструмента и качества обработанной поверхности за счет управления подогревом зоны резания

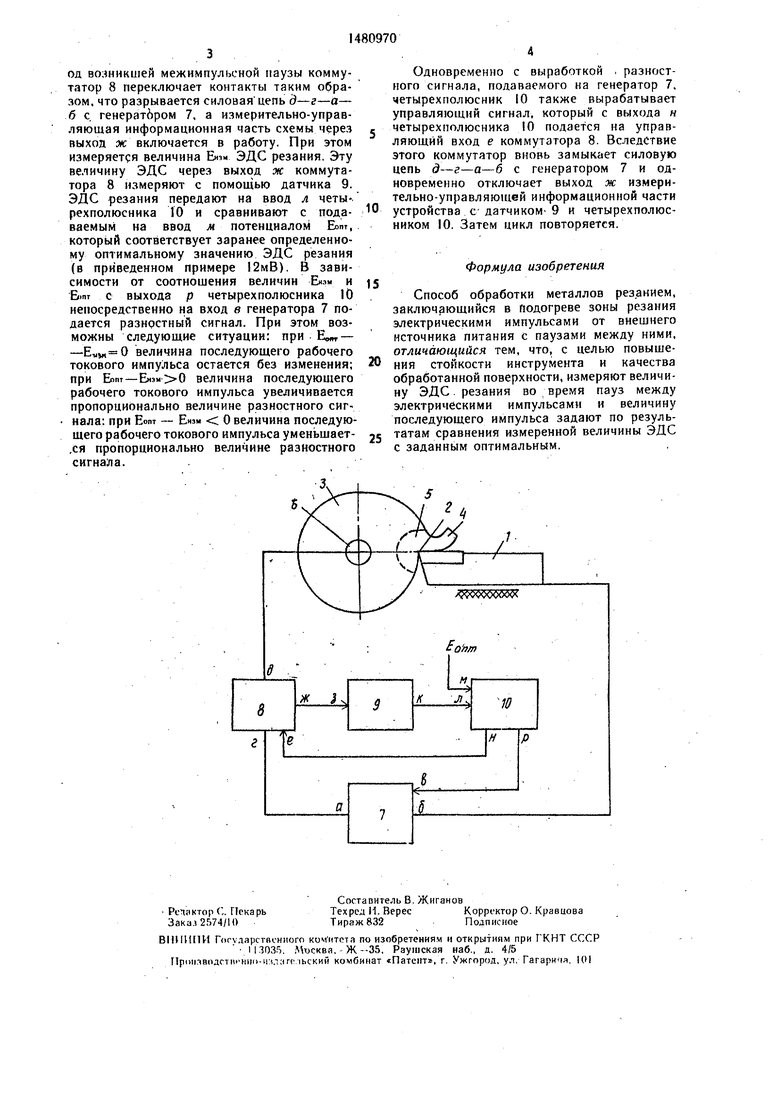

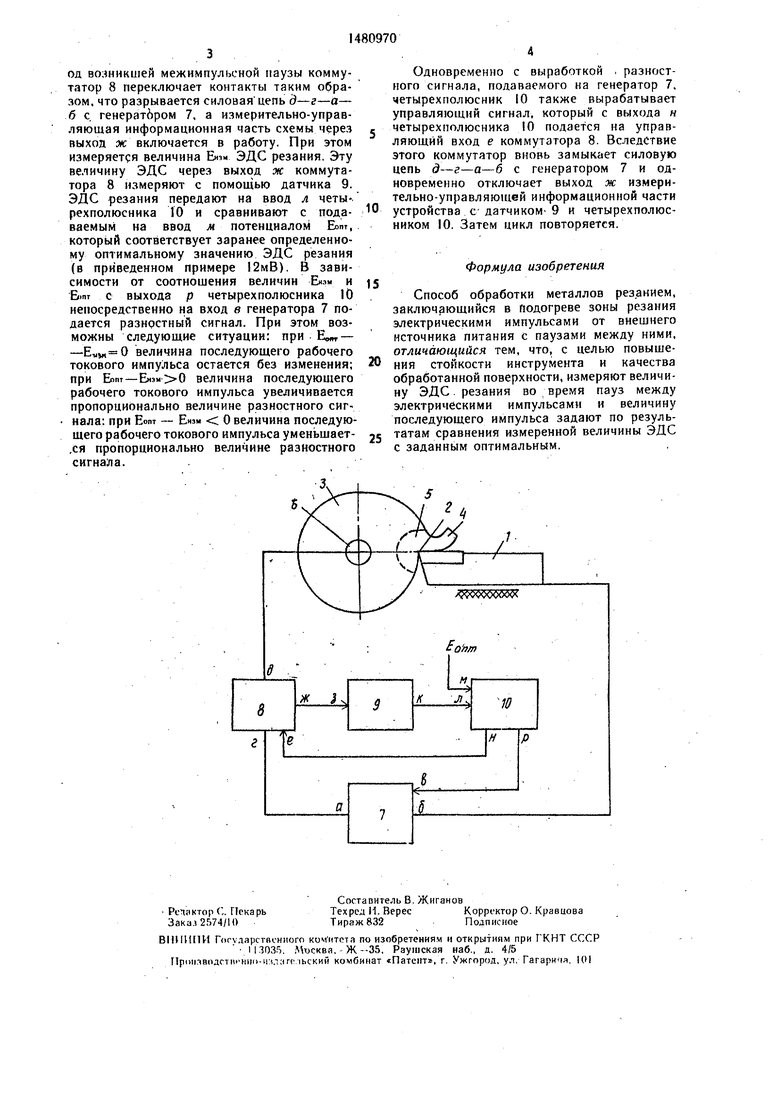

На чертеже представлена схема устройства для реализации предлагаемого способа.

Устройство состоит из электрически изолированного от станка резца 1. контактирующего при механообработке в зоне 2 резания с обрабатываемой заготовкой 3 и стружкой 4. Зону 2 резания ограничивает область 5 локального выделения тепла. Электрическая цепь содержит также подвижный контакт 6, например токосъемник щеточного типа, генератор 7 рабочих токовых импульсов с силовыми выходами а, б и управляющим входом а и коммутатор 8 с силовыми выходами г. д, слаботочным выходом ж и входом е Измерительно-управляющая информационная часть устройства состоит н. датчика 9 ЭДС резания, соединенного со слаботочным выхо(Л

дом ж коммутатора 8, и четырехполюсника 10, представляющего собой логическое устройство сравнения ЭДС, с двумя вводами л, м и двумя выходами н и р. Ввод л четырехполюсника 10 соединен с выходом к датчика 9, а ввод м предназначен для подачи заранее определенной оптимальной величины ЭДС резания. Выход р четырехполюсника 10 соединен непосредственно с управляющим входом в генератора 7 рабочих токовых импульсов, а выход н - с управляющим входом е коммутатора 8.

Способ с помощью описанного устройства осуществляют следующим образом

При обработке заготовки Л ре ШОУ 1 в зону 2 резания от генератора 7 подается рабочий токовый импульс с помощью коммутатора 8 по силовой цепи а--и ri - s через резец 1, подвижный контакт в и заготовку 3. В результате тепловою действия электрического тока юны 2 резания образуется область 5 .шкального выделения тепла, улучшающею процесс резания.

По окончании рабочего токового импульса, вырабатываемого генераюром 7. в периЈъ

00

о со |

од возникшей межимпульсной паузы коммутатор 8 переключает контакты таким образом, что разрывается силовая цепь д-г-а- б с генератором 7, а измерительно-управляющая информационная часть схемы через выход ж включается в работу. При этом измеряется величина Ешм ЭДС резания. Эту величину ЭДС через выход ж коммутатора 8 измеряют с помощью датчика 9. ЭДС резания передают на ввод л четырехполюсника 10 и сравнивают с подаваемым на ввод м потенциалом Еопт, который соответствует заранее определенному оптимальному значению ЭДС резания (в приведенном примере 12мВ). В зависимости от соотношения величин Емм и Бшт с выхода р четырехполюсника 10 непосредственно на вход в генератора 7 подается разнрстный сигнал. При этом возможны следующие ситуации: при Ј« - величина последующего рабочего токового импульса остается без изменения; при Еопт-Еиэм 0 величина последующего рабочего токового импульса увеличивается пропорционально величине разностного сигнала: при Еопт - Еизм 0 величина последующего рабочего токового импульса уменьшает- ,ся пропорционально величине разностного сигнала.

Одновременно с выработкой , разностного сигнала, подаваемого на генератор 7. четырехполюсник 10 также вырабатывает управляющий сигнал, который с выхода н четырехполюсника 10 подается на управляющий вход е коммутатора 8. Вследствие этого коммутатор вновь замыкает силовую цепь д-г-а-б с генератором 7 и одновременно отключает выход ж измерительно-управляющей информационной части устройства с датчиком- 9 и четырехполюсником 10. Затем цикл повторяется.

Формула изобретения

Способ обработки металлов резанием, заключающийся в подогреве зоны резания электрическими импульсами от внешнего источника питания с паузами между ними, отличающийся тем, что, с целью повышения стойкости инструмента и качества обработанной поверхности, измеряют величину ЭДС резания во время пауз между электрическими импульсами и величину последующего импульса задают по результатам сравнения измеренной величины ЭДС с заданным оптимальным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлов резанием | 1988 |

|

SU1602613A1 |

| СПОСОБ АКУСТИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРОДУКТИВНУЮ ЗОНУ СКВАЖИНЫ ПО ИНТЕРВАЛАМ ПЕРФОРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2309247C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ УПРАВЛЕНИЯ МОМЕНТОМ ЭЛЕКТРОДВИГАТЕЛЕЙ ПЕРЕМЕННОГО ТОКА ФОРМИРОВАНИЕМ В ЭЛЕКТРОПРИВОДЕ ЧАСТОТНО-РЕГУЛИРУЕМОГО СИГНАЛА И УСТРОЙСТВО, РЕАЛИЗУЮЩЕЕ ЭТОТ СПОСОБ | 2006 |

|

RU2326775C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| СПОСОБ УПРАВЛЕНИЯ МОМЕНТОМ ЭЛЕКТРОДВИГАТЕЛЕЙ ПЕРЕМЕННОГО ТОКА ФОРМИРОВАНИЕМ В ЭЛЕКТРОПРИВОДЕ ЧАСТОТНО-РЕГУЛИРУЕМОГО СИГНАЛА И УСТРОЙСТВО, РЕАЛИЗУЮЩЕЕ ЭТОТ СПОСОБ | 2010 |

|

RU2458805C1 |

| Способ импульсной индуктивной геоэлектроразведки и устройство для его осуществления | 2016 |

|

RU2639558C2 |

| Адаптивная система управления процессом резания | 1977 |

|

SU666045A1 |

| Устройство для контроля перекоса уточных нитей в ткани | 1990 |

|

SU1747557A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ СТАНЦИЙ БЕЗОБМОТОЧНОГО РАЗМАГНИЧИВАНИЯ КОРАБЛЕЙ | 2017 |

|

RU2669761C1 |

Изобретение относится к обработке металлов резанием. Целью изобретения является повышение стойкости инструмента и качества обработанной поверхности за счет управления подогревом зоны резания. Зону резания во время обработки подогревают электрическими токовыми импульсами от внешнего источника питания с паузами между ними. Во время паузы между токовыми импульсами измеряют величину ЭДС резания, сравнивают эту величину с заранее определенным оптимальным ее значением и по результатам сравнения задают величину последующего токового импульса. Оптимальное значение ЭДС резания определяют экспериментальным путем или аналитически. 1 ил.

| 0 |

|

SU306912A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-28—Подача