Изобретение относится к механической обработке деталей.

Цель изобретения - рас/ишрение технологических возможностей способа за счет обработки заготовок с прерывистыми поверхностями, а также по вьпиение надежности способа за счет уменьшения вероятности повреждения режущего инструмента.

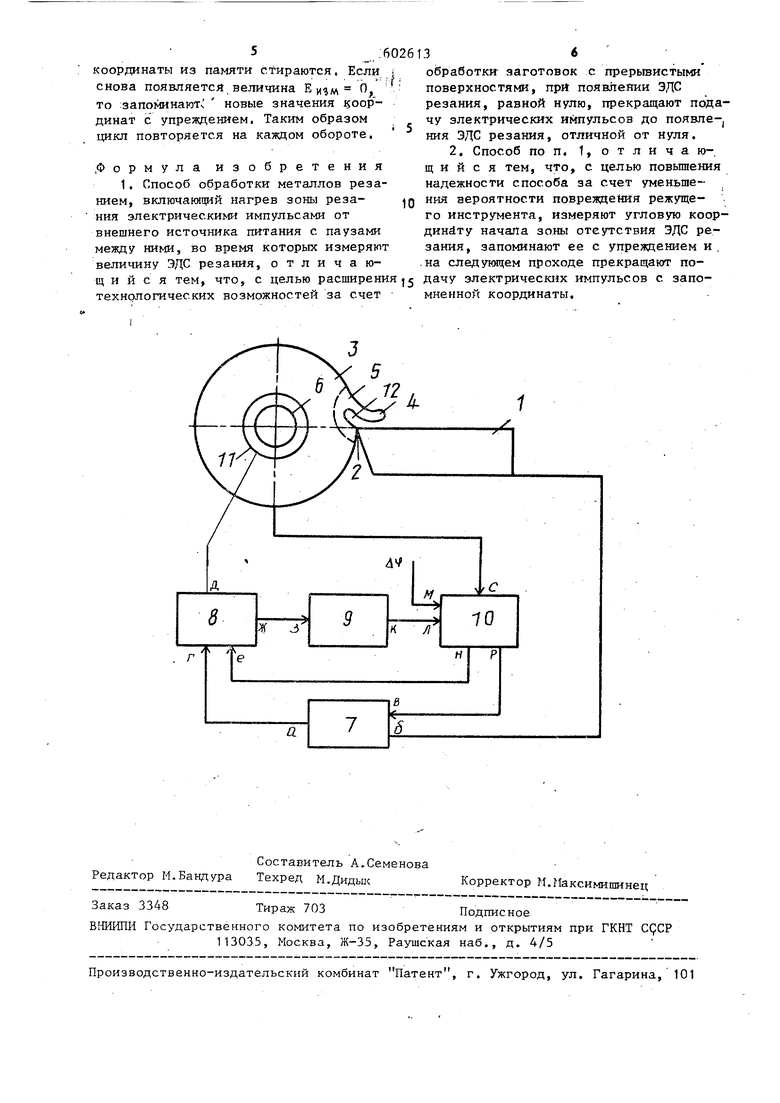

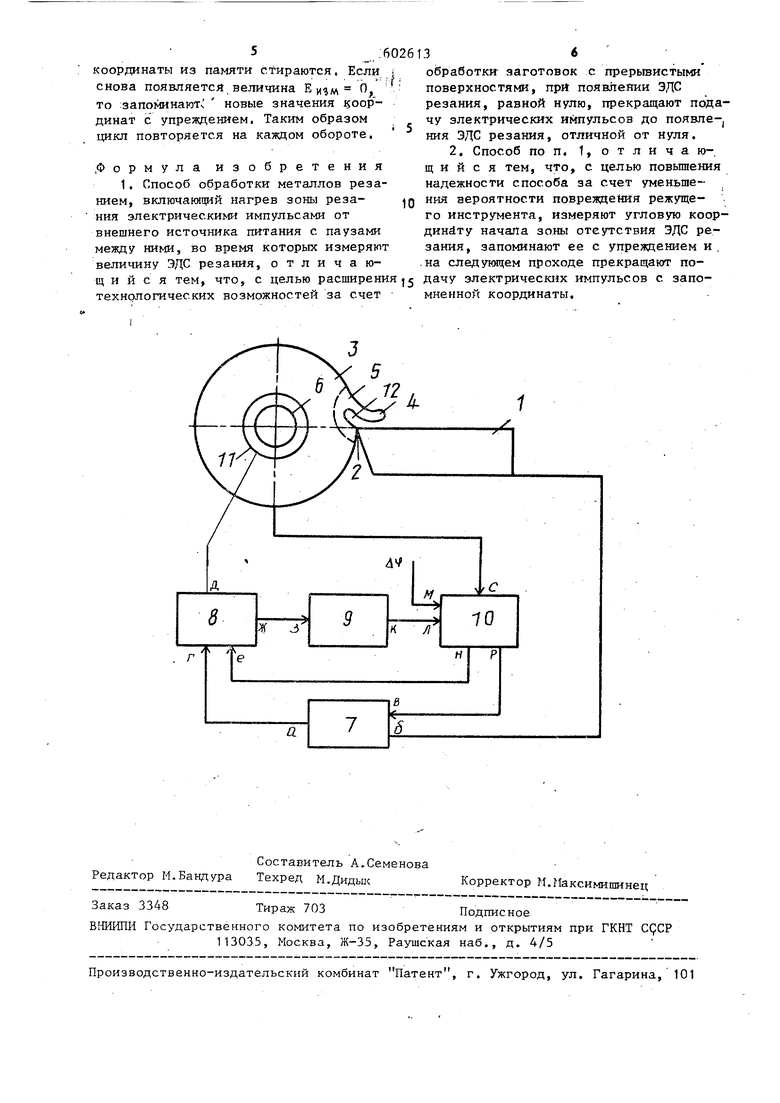

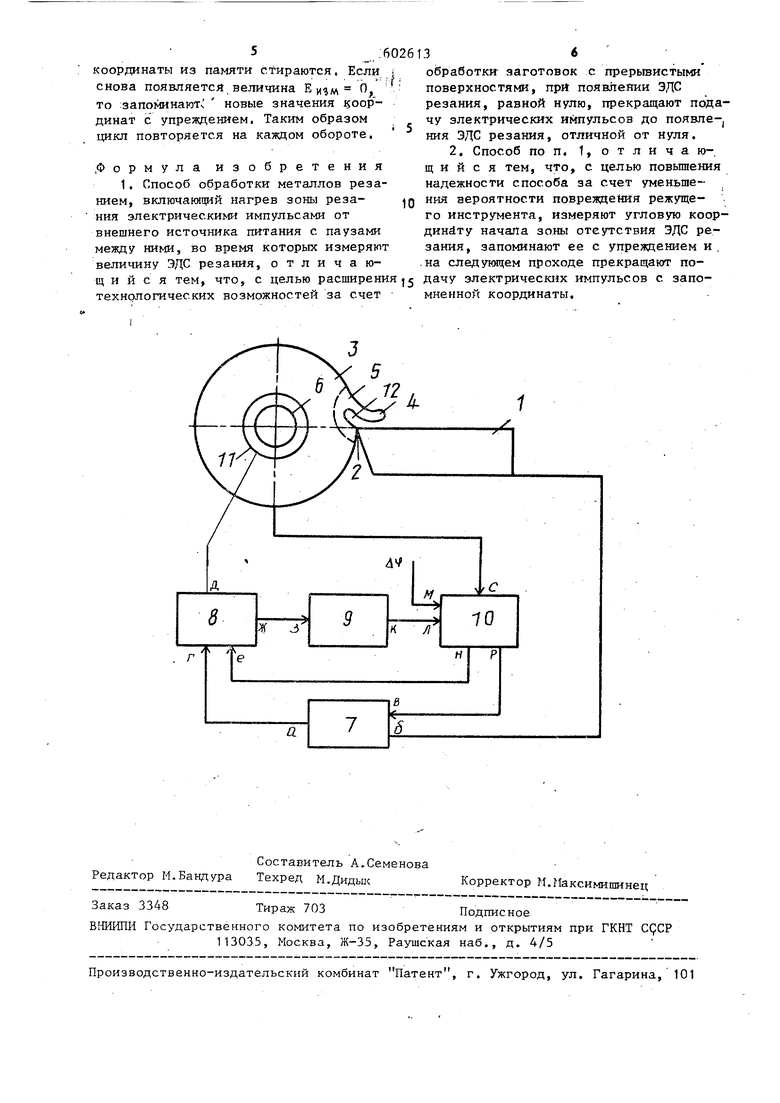

На чертеже представлено устройство для ре.ализации способа.

Устройство сострит из электрически изолированного от станка резца 1, контактирующего при механической обработке в зоне 2 резания с обрабатываемой заготовкой 3 и стружкой 4. Зону 2 резания ограничивает область 5 локального выделения тепла, Элект- - рическая цепь содержит также под-,

вижный /контакт 6, например токосъемник щеточного типа,генератор 7 рабочих токовьк импульсов с силовыми выходами

а

б и управляющим входом

в

и ко.мутатор 8 с силовыми вьрсодами

слаботочным вькодом ж

г,

и входом е.

Измерительно-управлякндая часть устройства состоит из измерителя 9 ЭДС резания, соединенного со слаботочным выходом ж коммутатора 8, логического устройства 10 сравнения ЭДС, запомз нания координат и управления переключением коммутатора с тремя вводами л, м, с и двумя выходами н, р. Ввод л устройства 10 соединен с выходом к измерителя 9, ввод м предназначен для подачи заранее определенной оптимальной вели05О tsD

О

чины ЭДС резания, ввод с получает сигнал с датчика 11 координаты.

Выход р устройства 10 соединен непосредственно с управляющим входом в генератора 7 рабочих токовых импульсов, а выход и - с управляющим входом е коммутатора 8.

Сущность способа заключается в следующем.

По величине ЭДС резания, судят о наличии или отсутствии контакта между инструментом и заготовкой. Это позволяет в случае нарушения контакта предотвратить возникновение электри- ческой дуги путем прекращения подачи электрических импульсов, что позволяет сохранить режущие способности инструмента. Однако при таком способе остается вероятность возникновения электрической дуги в том случае , когда разрыв контакта произойдет непосредственно в момент подачи электрического импульса. Вероятность этого например, при обработке поверхности длиной 100 мм с одним пазом со скоростью резания 10 м/мин и временем рабочего импульса 0,01 с составит 1/60. Для уменьшения вероятности повреждения режущего инструмента в спо- собе измеряют координату начала отсутствия ЗДС резания на каждом проходе инструмента, запоминают ее с упреждением и на следующем проходе прекращают подачу электрических импульсов с запоминанием координаты,т. е . с упреж- дением по сравнению с предыдущим проходом. При известной конфигурации паза упреждение Лср может быть определено, например, по формуле

ALf S-ctgo6+ Vpt , где S - подача.инструмента;

oi - угол наклона передней кромки паза к направлению движения инструмента; . Ур - скорость резания; t - время рабочего импульса. В таком случае вероятность повреждения инструмента за счет элект.ричес- кой дуги будет равна нулю во всех по- сл.едующих проходах, кроме первого. Дри известной, конфигурации паза (например, раковина) упреждение можно выбирать с учетом запаса в зависимости от тех же параметров.

Способ осуществляют следующим об-

разом.

При обработке заготовки 3 из высо кохромистого чугуна марки ИЧХ28Н2 на

Q

5

0

0

токарном станке резцом 1 из твердого сплава ВКбМ в зону 2 резания от генератора 7 подается рабочий токовый импульс 28А с помощью коммутатора 8 по силовой цепи а-б-д-г через резец 1, подвижный контакт 6 и заготовку 3. В результате теплового действия электрического тока вокруг зоны 2 резания образуется область 5 локального выделения тепла, улучшающего процесс резания.

По окончании рабочего токового импульса , вырабатываемого генератором 7, в период возникшей межимпульсной паузы коммутатор 8 переключает кон- , такты таким образом, что разрывается силовая цепь д-г-а-б с генератором 7, -а измерительно-управляющая часть схемы через выход ж включается в работу. При этом с цомощью измерителя 9 измеряют величину ЭДС резания.

Если в заготовке раковина 12 (или конструктивный паз), при котором контакт между заготовкой 3 и инструментом 1 нарушается, то при подключении измерительно-управляющей части через выход ж коммутатора 8 измеритель 9 фиксирует - 0. Логичес- ,кое устройство 10 по поступлении такого сигнала запоми нает. разность координаты Ц) с ввода с от датчика 11 с упре.ждением U(J)-C ввода м, т.е. запоминает величину (q) - ЛС() . Величина Лср рассчитывается заранее и для данного случая (Vp 10 м/мин, с 0,01.,с, ci 90 диаметр заготовки 100 мм) составит 2. При этом сигнал на выход н не подается, а силовая цепь остается разомкнутой до тех пор, пока измеренная ЭДС резания E., не станет отличной от нуля. Тогда снова подают сигнал через выход р на вход в генератора 7 и сигнал на переключение коммутатора 8 через выход н, чем осуществляют подачу электрического импульса в зону резания.

Если в течение одного оборота заготовки снова встретятся случаи M-JM - аналогично формируют и запоминают (п)„ -Л(р), (Ц),, йС|)) и т.д.. На следующем обороте заготовки, начиная с запомненной координаты, сигнал на выход н не подается, и рабочий токовый импульс Б цепи заготов- ка - инструмент отсутствует на протяжении всей зоны отсутствия контакта, а запомненные на предыдуп1ем обороте

5 5026

координаты из памяти стираются. Если снова появляется величина Ь то :запоминаютч новые значения jjoop - динат с упреждением. Таким образом цикл повторяется на каждом обороте.

.Формула изобретения 1. Способ обработки металлов резанием, включакнций нагрев зоны реза- Q ния электрическими импульсами от внешнего источника питания с паузами между ними, во время которых измеряют величину ЭДС резания, о т л и ч а rani и и с я тем, что, с целью расширения технологических возможностей за счет

136

обработки заготовок с прерывистыми поверхностями, при появлении ЭДС резания, равной нулю, прекращают подачу электрических импульсов до появле- ния ЭДС резания, отличной от нуля.

2. Способ по п. 1, отличающийся тем, что, С целью повьппения надежности способа за счет уменьшения вероятности повреждения режущего инструмента, измеряют угловую коор- динйту начала зоны отсутствия ЭДС резания, запоминают ее с упреждением и . .на следующем проходе прекращают подачу электрических импульсов с запомненной координаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлов резанием | 1987 |

|

SU1480970A1 |

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

| Устройство для определения степени затупления режущего инструмента | 1987 |

|

SU1481633A1 |

| СПОСОБ ИМИТАЦИИ СИГНАЛА ВИБРОАКУСТИЧЕСКОЙ ЭМИССИИ ПРИ РЕЗАНИИ И РАЗРУШЕНИИ РЕЖУЩЕГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273549C2 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ измерения температуры резания /его варианты/ и устройство для его осуществления | 1985 |

|

SU1284712A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

Изобретение относится к механической обработке деталей. Цель изобретения - расширение технологических возможностей за счет обработки заготовок с прерывистыми поверхностями, а также повышение надежности способа за счет уменьшения вероятности повреждения режущего инструмента. Зоны резания нагревают электрическими импульсами, в паузах между которыми измеряют значения ЭДС резания. При появлении ЭДС резания, равной нулю, прекращают подачу электрических импульсов до появления ЭДС резания, отличной от нуля. При каждом проходе запоминают угловую координату начала зоны отсутствия ЭДС резания и на следующем проходе подача рабочих электрических импульсов для подогрева зоны прекращается с упреждением. 1 з.п. ф-лы, 1 ил.

| Способ обработки металлов резанием | 1987 |

|

SU1480970A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-30—Публикация

1988-07-12—Подача