1

Изобретение относится к холодной обработке металлов и сплавов, а именно к способам образования микрорельефа на поверхности теплообмена, предназначенной для отвода теплоты при кипении на ней теплоносителя.

Целью изобретения является повышение теплоотдающей способности поверхности за счет обеспечения размера входного отверстия в пределах 0,1-0,3 мм.

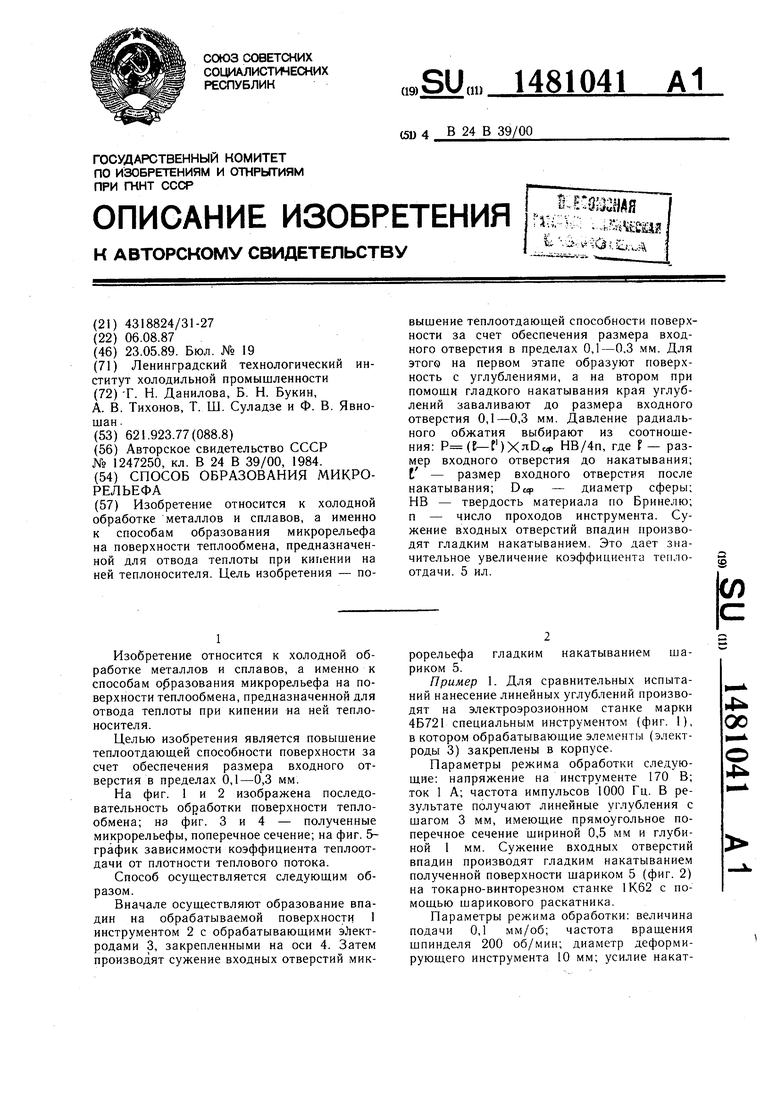

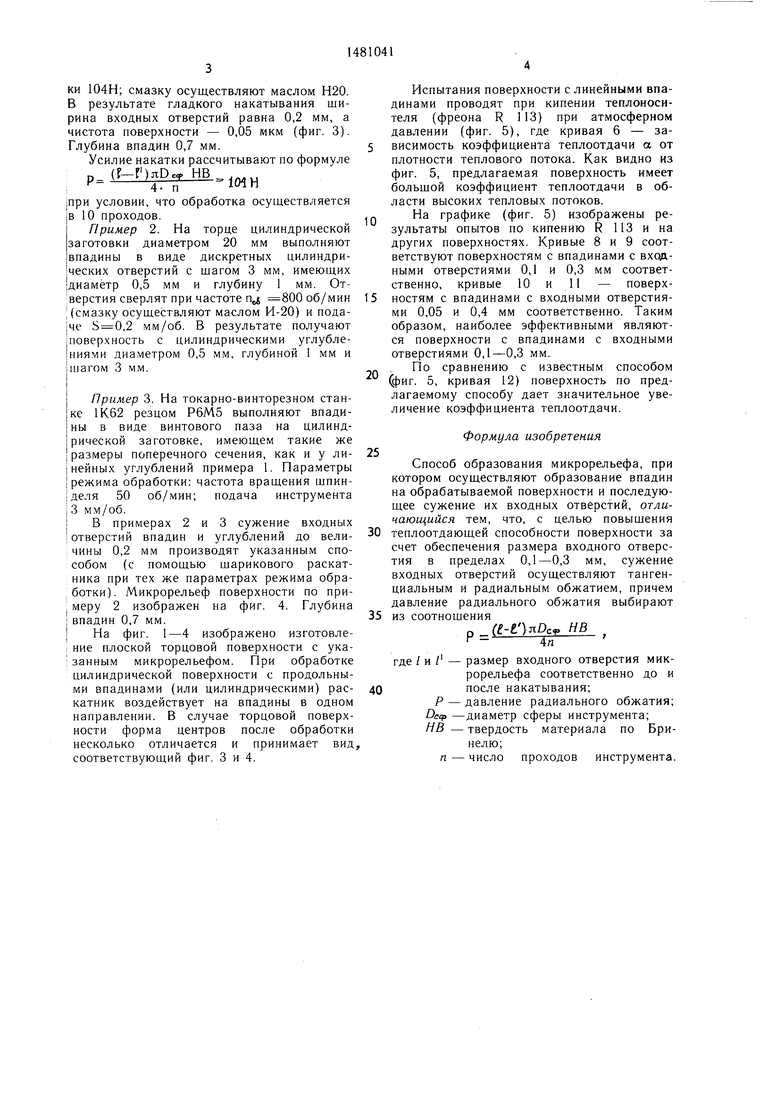

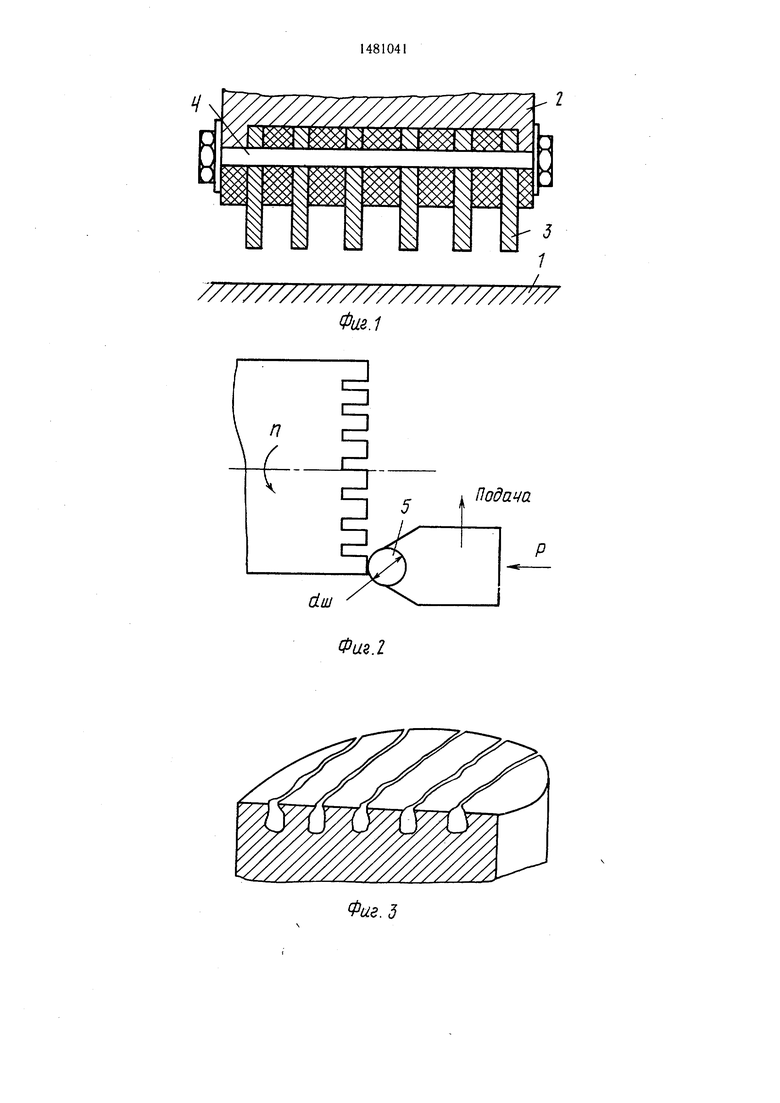

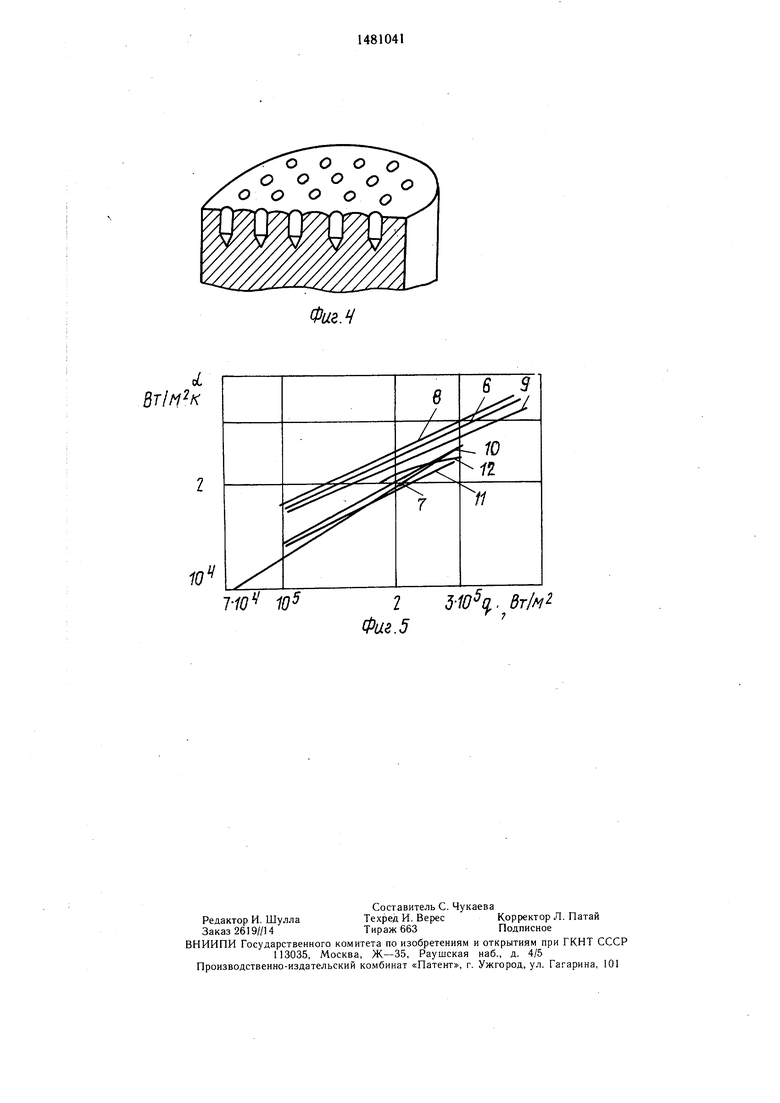

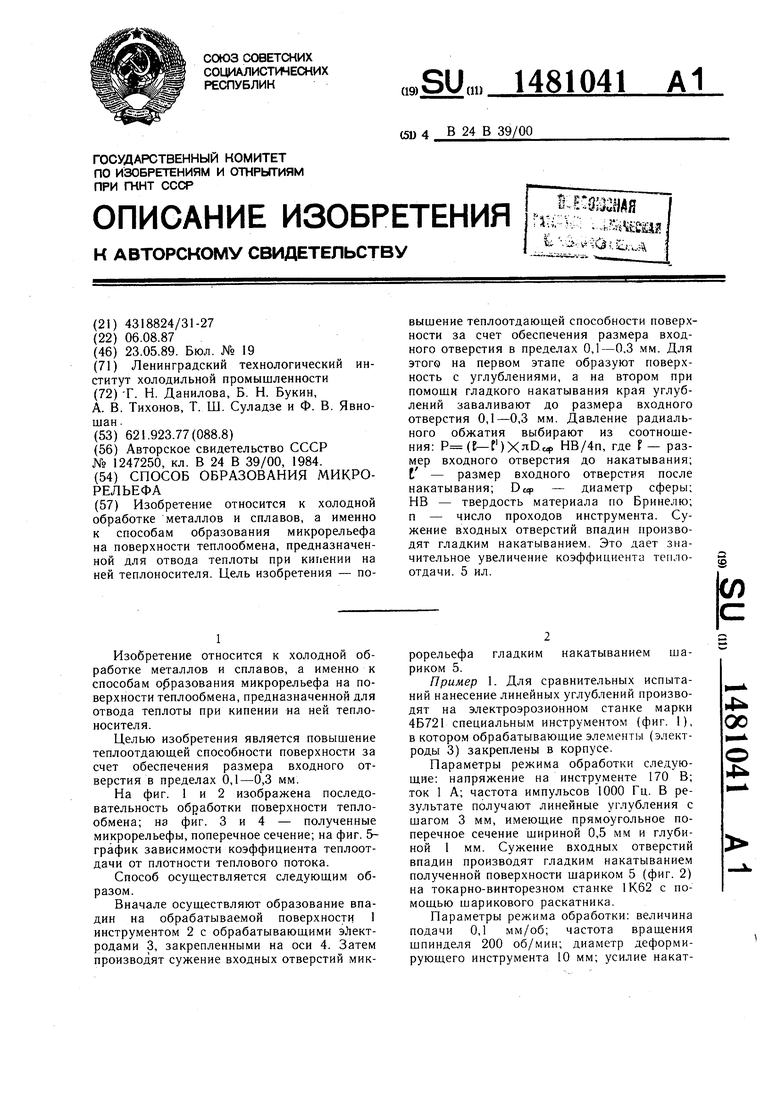

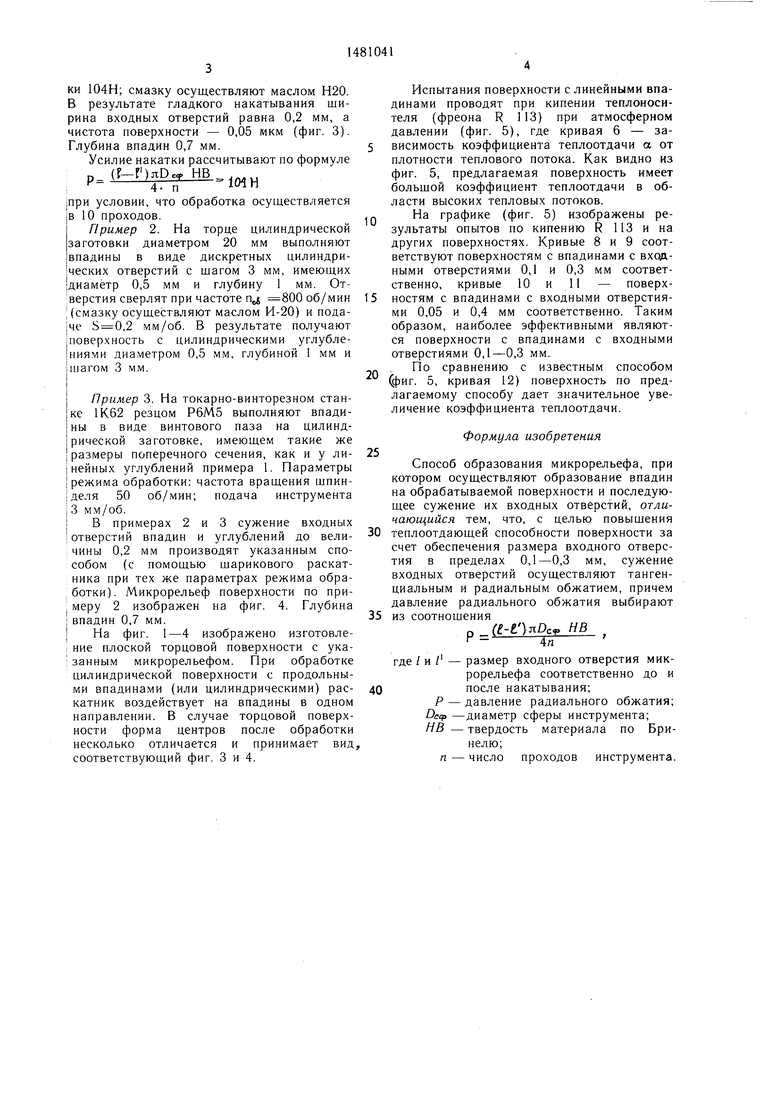

На фиг. 1 и 2 изображена последовательность обработки поверхности теплообмена; на фиг. 3 и 4 - полученные микрорельефы, поперечное сечение; на фиг. 5- график зависимости коэффициента теплоотдачи от плотности теплового потока.

Способ осуществляется следующим образом.

Вначале осуществляют образование впадин на обрабатываемой поверхности 1 инструментом 2 с обрабатывающими электродами 3, закрепленными на оси 4. Затем производят сужение входных отверстий микрорельефа гладким накатыванием шариком 5.

Пример 1. Для сравнительных испытаний нанесение линейных углублений производят на электроэрозионном станке марки 4Б721 специальным инструментом (фиг. 1), в котором обрабатывающие элементы (электроды 3) закреплены в корпусе.

Параметры режима обработки следующие: напряжение на инструменте 170 В; ток 1 А; частота импульсов 1000 Гц. В результате получают линейные углубления с шагом 3 мм, имеющие прямоугольное поперечное сечение шириной 0,5 мм и глубиной 1 мм. Сужение входных отверстий впадин производят гладким накатыванием полученной поверхности шариком 5 (фиг. 2) на токарно-винторезном станке 1К.62 с помощью шарикового раскатника.

Параметры режима обработки: величина подачи 0,1 мм/об; частота вращения шпинделя 200 об/мин; диаметр деформирующего инструмента 10 мм; усилие накат4

00

ки 104Н; смазку осуществляют маслом Н20. В результате гладкого накатывания ширина входных отверстий равна 0,2 мм, а чистота поверхности - 0,05 мкм (фиг. 3). Глубина впадин 0,7 мм.

Усилие накатки рассчитывают по формуле

)гР:нв-101н

при условии, что обработка осуществляется |в 10 проходов.

Пример 2. На торце цилиндрической заготовки диаметром 20 мм выполняют впадины в виде дискретных цилиндрических отверстий с шагом 3 мм, имеющих диаметр 0,5 мм и глубину 1 мм. Отверстия сверлят при частоте п, 800 об/мин (смазку осуществляют маслом И-20) и подаче ,2 мм/об. В результате получают .поверхность с цилиндрическими углубле- ниями диаметром 0,5 мм, глубиной 1 мм и

шагом 3 мм.

Пример 3. На токарно-винторезном стан ке 1К.62 резцом Р6М5 выполняют впадины в виде винтового паза на цилиндрической заготовке, имеющем такие же

| размеры поперечного сечения, как и у ли- нейных углублений примера 1. Параметры режима обработки: частота вращения шпинделя 50 об/мин; подача инструмента 3 мм/об.

В примерах 2 и 3 сужение входных отверстий впадин и углублений до вели- чины 0,2 мм производят указанным способом (с помощью шарикового раскат- ника при тех же параметрах режима обработки). Микрорельеф поверхности по при, меру 2 изображен на фиг. 4. Глубина впадин 0,7 мм.

| На фиг. 1-4 изображено изготовление плоской торцовой поверхности с указанным микрорельефом. При обработке цилиндрической поверхности с продольными впадинами (или цилиндрическими) рас- катник воздействует на впадины в одном направлении. В случае торцовой поверхности форма центров после обработки несколько отличается и принимает вид соответствующий фиг 3 и 4.

Испытания поверхности с линейными впадинами проводят при кипении теплоносителя (фреона R 113) при атмосферном давлении (фиг. 5), где кривая 6 - зависимость коэффициента теплоотдачи а от плотности теплового потока. Как видно из фиг. 5, предлагаемая поверхность имеет большой коэффициент теплоотдачи в области высоких тепловых потоков.

На графике (фиг. 5) изображены результаты опытов по кипению R 113 и на других поверхностях. Кривые 8 и 9 соответствуют поверхностям с впадинами с входными отверстиями 0,1 и 0,3 мм соответственно, кривые 10 и 11 - поверхностям с впадинами с входными отверстиями 0,05 и 0,4 мм соответственно. Таким образом, наиболее эффективными являются поверхности с впадинами с входными отверстиями 0,1-0,3 мм.

По сравнению с известным способом (фиг. 5, кривая 12) поверхность по предлагаемому способу дает значительное увеличение коэффициента теплоотдачи.

Формула изобретения

Способ образования микрорельефа, при котором осуществляют образование впадин на обрабатываемой поверхности и последующее сужение их входных отверстий, отличающийся тем, что, с целью повышения теплоотдающей способности поверхности за счет обеспечения размера входного отверстия в пределах 0,1-0,3 мм, сужение входных отверстий осуществляют тангенциальным и радиальным обжатием, причем давление радиального обжатия выбирают из соотношения

г (l-t }nDcf HB

г --зя

где / и/ - размер входного отверстия микрорельефа соответственно до и после накатывания; Р - давление радиального обжатия; Deep -диаметр сферы инструмента; НВ - твердость материала по Бринелю;п - число проходов инструмента.

ШШЯШУ/////,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микрорельефа ударным вибронакатыванием | 1986 |

|

SU1419869A2 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2409462C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324586C1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2412041C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВИНТОВ С НЕБОЛЬШОЙ ВЫСОТОЙ ПРОФИЛЯ | 2008 |

|

RU2362665C1 |

| Микрорельеф и способ его получения ударным вибронакачиванием | 1984 |

|

SU1247250A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383424C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2329135C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383425C1 |

Изобретение относится к холодной обработке металлов и сплавов, а именно к способам образования микрорельефа на поверхности теплообмена, предназначенной для отвода теплоты при кипении на ней теплоносителя. Цель изобретения - повышение теплоотдающей способности поверхности за счет обеспечения размера входного отверстия в пределах 0,1- 0,3 мм. Для этого на первом этапе образуют поверхность с углублением, а на втором - при помощи гладкого накатывания края углублений заваливают до размера входного отверстия 0,1-0,3 мм. Давление радиального обжатия выбирают из соотношения: P=(L-L1).φDсфНВ/4N, где L - размер входного отверстия до накатывания

L1 - размер входного отверстия после накатывания

Dсф - диаметр сферы

НВ- твердость материала по Бринелю

N - число проходов инструмента. Сужение входных отверстий впадин производят гладким накатыванием. Это дает значительное увеличение коэффициента теплоотдачи. 5 ил.

//////////////////////////////

Фаз.1

Фив.2

1

1

/

Подача

Фиг.З

Фиг.1/

L 8тМ2к

10

T1Q4 1052 3-Ю5у. вт/м

Фиг.5

| Микрорельеф и способ его получения ударным вибронакачиванием | 1984 |

|

SU1247250A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-05-23—Публикация

1987-08-06—Подача