Изобретение относится к шинной промышленности, в частности к оборудованию для стыковки концов камер пневматических шин.

Целью изобретения является повышение производительности устройства.

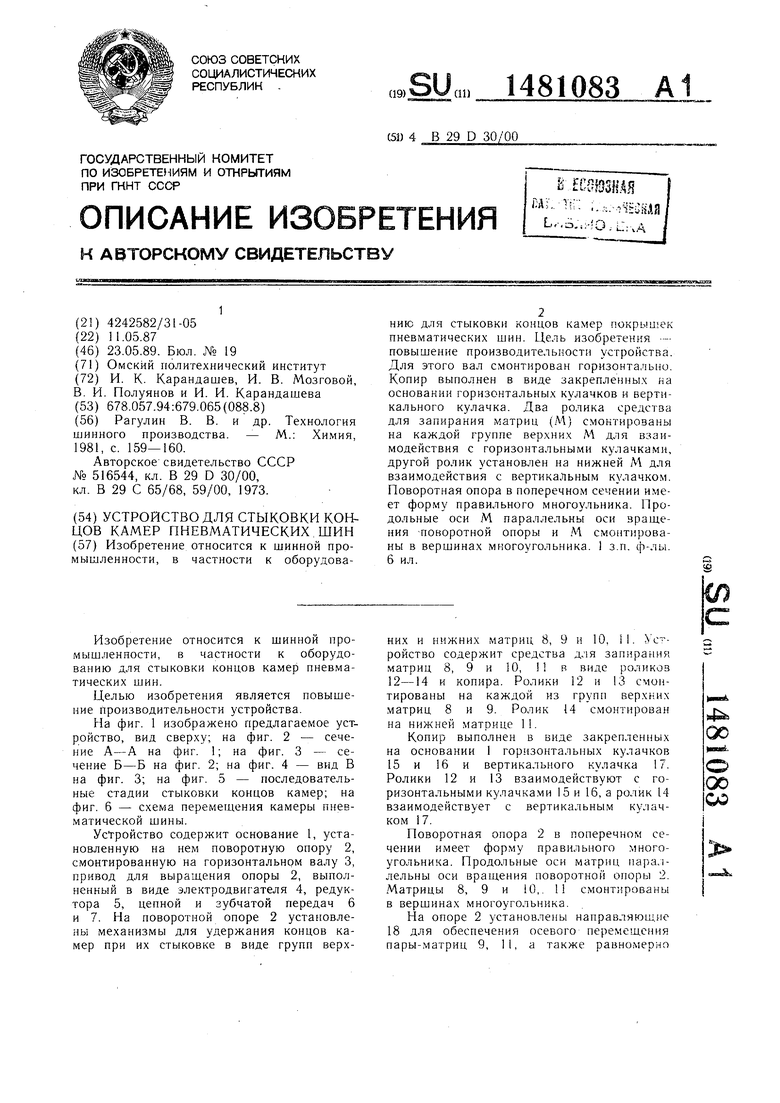

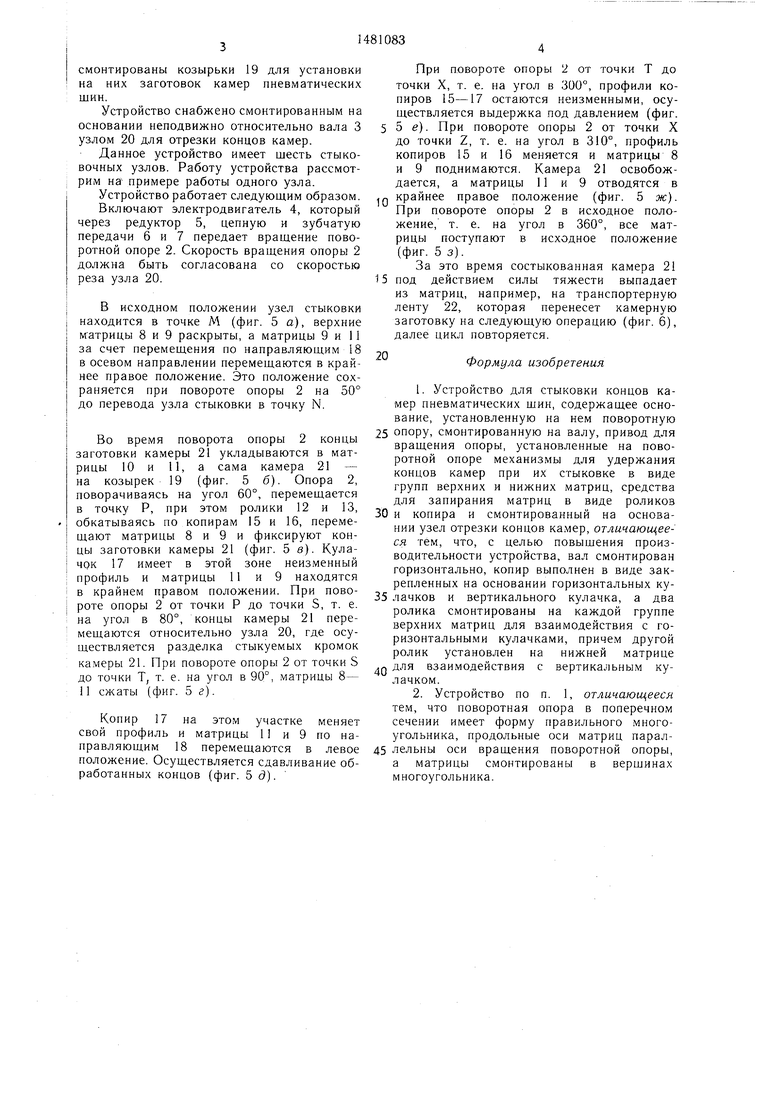

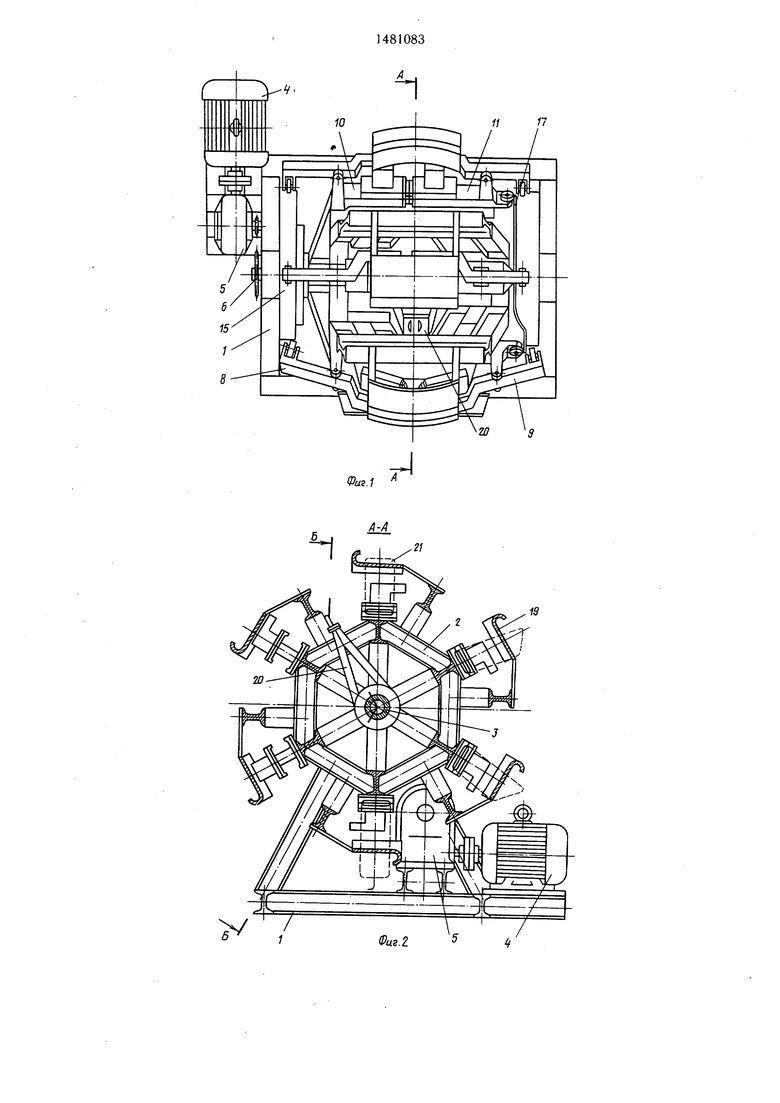

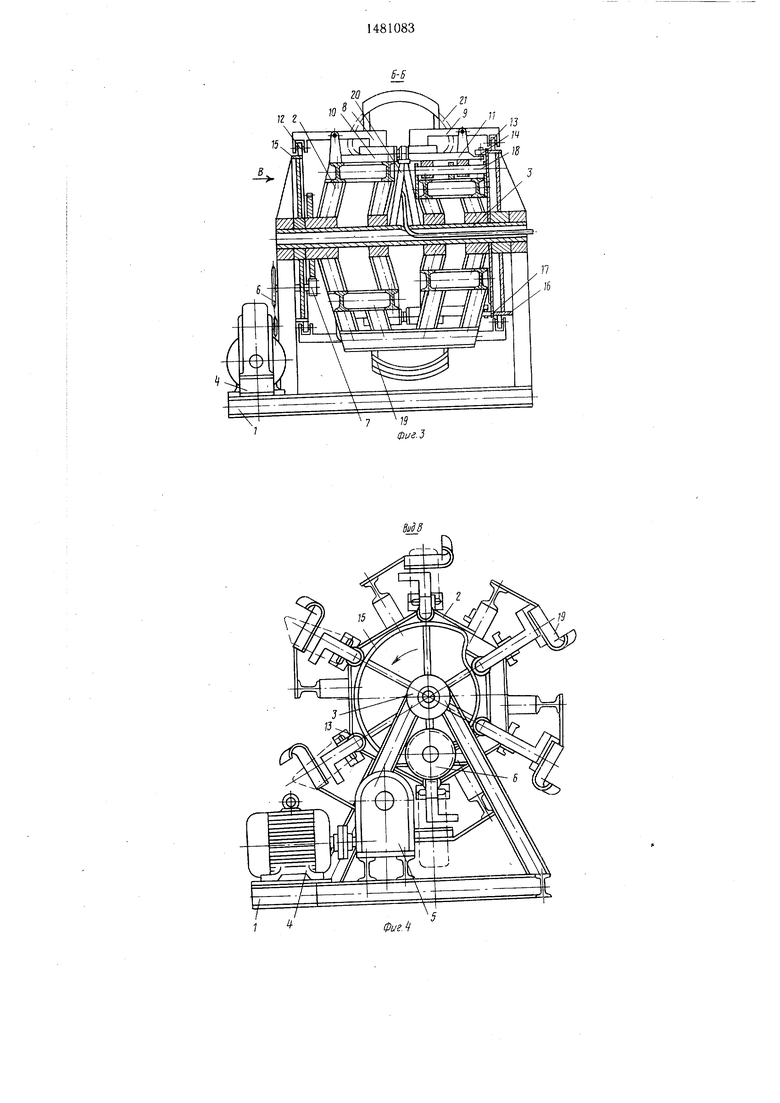

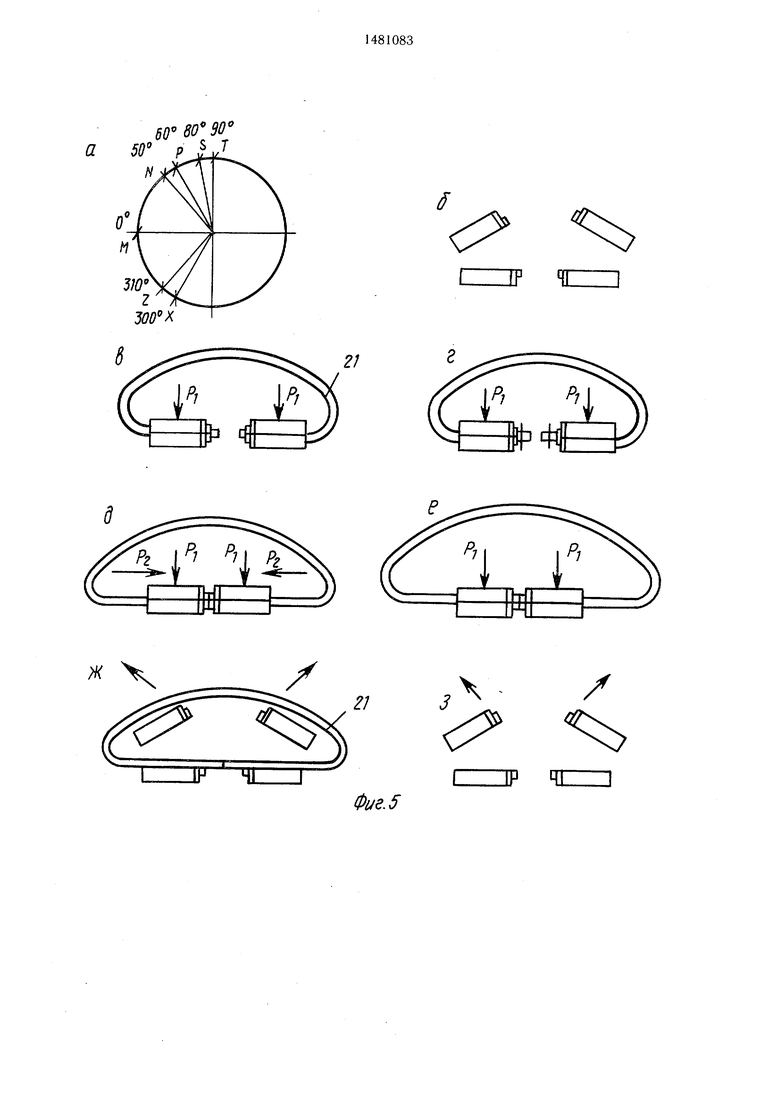

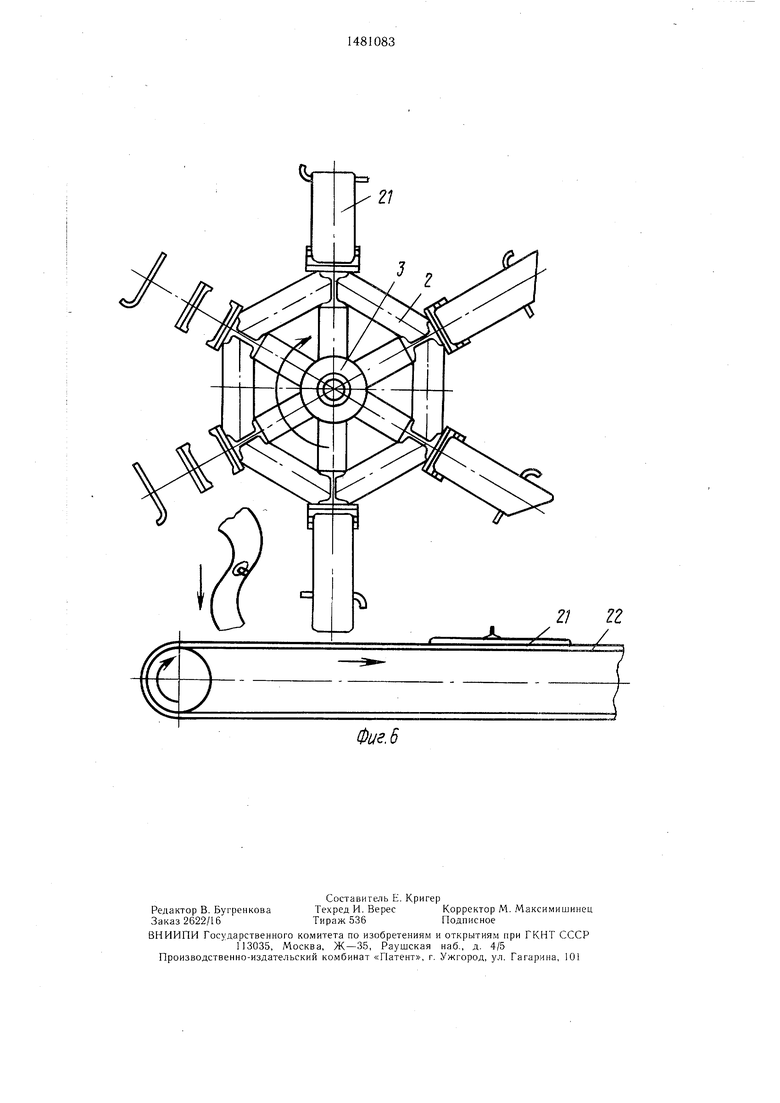

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - последовательные стадии стыковки концов камер; на фиг. 6 - схема перемещения камеры пневматической шины.

Устройство содержит основание 1, установленную на нем поворотную опору 2, смонтированную на горизонтальном валу 3, привод для выражения опоры 2, выполненный в виде электродвигателя 4, редуктора 5, цепной и зубчатой передач 6 и 7. На поворотной опоре 2 установлены механизмы для удержания концов камер при их стыковке в виде групп верхних и нижних матриц 8, 9 и 10. 11. ройство содержит средства для запирания матриц 8, 9 и 10, в виде роликов 12-14 и копира. Ролики 12 и 13 смонтированы на каждой из групп верхних матриц 8 и 9. Ролик 14 смонтирован на нижней матрице 11.

Копир выполнен в виде закрепленных на основании 1 горизонтальных кулачков 15 и 16 и вертикального кулачка 17. Ролики 12 и 13 взаимодействуют с горизонтальными кулачками 15 и 16, а ролик 14 взаимодействует с вертикальным кулачком 17.

Поворотная опора 2 в поперечном сечении имеет форму правильного многоугольника. Продольные оси матриц параллельны оси вращения поворотной опоры 2. Матрицы 8, 9 и 10, 11 смонтированы в вершинах многоугольника.

На опоре 2 установлены направляющие 18 для обеспечения осевого перемещения пары-матриц 9, 11, а также равномерно

00

оо оо

Al

смонтированы козырьки 19 для установки

на них заготовок камер пневматических шин.

Устройство снабжено смонтированным на основании неподвижно относительно вала 3 узлом 20 для отрезки концов камер.

Данное устройство имеет шесть стыковочных узлов. Работу устройства рассмотрим на примере работы одного узла.

Устройство работает следующим образом.

Включают электродвигатель 4, который через редуктор 5, цепную и зубчатую передачи 6 и 7 передает вращение поворотной опоре 2. Скорость вращения опоры 2 должна быть согласована со скоростью

реза узла 20.

В исходном положении узел стыковки находится в точке М (фиг. 5 а), верхние матрицы 8 и 9 раскрыты, а матрицы 9 и 11 за счет перемещения по направляющим 18 в осевом направлении перемещаются в крайнее правое положение. Это положение сох- раняется при повороте опоры 2 на 50° до перевода узла стыковки в точку N.

Во время поворота опоры 2 концы заготовки камеры 21 укладываются в мат- рицы 10 и 11, а сама камера 21 - на козырек 19 (фиг. 5 б). Опора 2, поворачиваясь на угол 60°, перемещается в точку Р, при этом ролики 12 и 13, обкатываясь по копирам 15 и 16, перемещают матрицы 8 и 9 и фиксируют концы заготовки камеры 21 (фиг. 5 в). Кулачок 17 имеет в этой зоне неизменный профиль и матрицы 11 и 9 находятся в крайнем правом положении. При повороте опоры 2 от точки Р до точки S, т. е на угол в 80°, концы камеры 21 перемещаются относительно узла 20, где осуществляется разделка стыкуемых кромок камеры 21 При повороте опоры 2 от точки S до точки Т, т. е на угол в 90°, матрицы 8- 11 сжаты (фиг. 5 г).

Копир 17 на этом участке меняет свой профиль и матрицы 11 и 9 по направляющим 18 перемещаются в левое положение. Осуществляется сдавливание обработанных концов (фиг. 5 д).

При повороте опоры 2 от точки Т до точки X, т. е. на угол в 300°, профили копиров 15-17 остаются неизменными, осуществляется выдержка под давлением (фиг. 5 е). При повороте опоры 2 от точки X до точки Z, т. е. на угол в 310°, профиль копиров 15 и 16 меняется и матрицы 8 и 9 поднимаются. Камера 21 освобождается, а матрицы 11 и 9 отводятся в

0 крайнее правое положение (фиг. 5 ж). При повороте опоры 2 в исходное положение, т. е. на угол в 360°, все матрицы поступают в исходное положение (фиг. 5 з).

За это время состыкованная камера 21

5 под действием силы тяжести выпадает из матриц, например, на транспортерную ленту 22, которая перенесет камерную заготовку на следующую операцию (фиг. 6), далее цикл повторяется.

20

Формула изобретения

1.Устройство для стыковки концов камер пневматических шин, содержащее основание, установленную на нем поворотную

опору, смонтированную на валу, привод для вращения опоры, установленные на поворотной опоре механизмы для удержания концов камер при их стыковке в виде групп верхних и нижних матриц, средства для запирания матриц в виде роликов

и копира и смонтированный на основании узел отрезки концов камер, отличающееся гем, что, с целью повышения производительности устройства, вал смонтирован горизонтально, копир выполнен в виде закрепленных на основании горизонтальных кулачков и вертикального кулачка, а два ролика смонтированы на каждой группе верхних матриц для взаимодействия с горизонтальными кулачками, причем другой ролик установлен на нижней матрице

для взаимодействия с вертикальным кулачком.

2.Устройство по п. 1, отличающееся тем, что поворотная опора в поперечном сечении имеет форму правильного многоугольника, продольные оси матриц параллельны оси вращения поворотной опоры, а матрицы смонтированы в вершинах многоугольника.

//К

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА КЛЕЕВАЯ-КРОМКОЗАГИБОЧНАЯ ПОВОРОТНАЯ, РАБОТАЮЩАЯ В ПРЕРЫВИСТОМ РЕЖИМЕ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ КРЫШЕК БОЛЬШОГО РАЗМЕРА И РАЗНОЙ ФОРМЫ | 2010 |

|

RU2559068C2 |

| МАШИНА ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 2005 |

|

RU2278804C1 |

| Устройство для соединения концов невулканизированных резиновых изделий, например, камер пневматических шин | 1973 |

|

SU516544A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ВЕНТИЛЕЙ КАМЕР ПНЕВМАТИЧЕСКИХ ШИН | 1971 |

|

SU426863A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2034707C1 |

| Кассетная линия для изготовления сборных железобетонных изделий | 1983 |

|

SU1197854A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

| Перезарядчик к поточной линии для вулканизации покрышек пневматических шин | 1982 |

|

SU1073123A2 |

| Установка для контроля и маркировки маканых резиновых изделий | 1982 |

|

SU1126456A1 |

| СТАНОК ДЛЯ ПРОКОЛА РЕЗИНОКОРДНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2084346C1 |

Изобретение относится к шинной промышленности ,в частности, к оборудованию для стыковки концов камер покрышек пневматических шин. Цель изобретения - повышение производительности устройства. Для этого вал смонтирован горизонтально. Копир выполнен в виде закрепленных на основании горизонтальных кулачков и вертикального кулачка. Два ролика средства для запирания матриц /М/ смонтированы на каждой группе верхних М для взаимодействия с горизонтальными кулачками, другой ролик установлен на нижней М для взаимодействия с вертикальным кулачком. Поворотная опора в поперечном сечении имеет форму правильного многоугольника. Продольные оси М параллельны оси вращения поворотной опоры и М смонтированы в вершинах многоугольника. 1 з.п.ф-лы. 6 ил.

18

i-я

о ап°

60° 80 90

а 50° Р

N

ж X,

JP ЧЕ

S

| н

3

ч /

IH 41 I

Фиг. 5

Фиг. 6

| Рагулин В | |||

| В | |||

| и др | |||

| Технология шинного производства | |||

| - М.: Химия, 1981, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Устройство для соединения концов невулканизированных резиновых изделий, например, камер пневматических шин | 1973 |

|

SU516544A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-05-23—Публикация

1987-05-11—Подача