Изобретение относится к черной метацлургии и может быть использовано для получения окусковэнных железорудных материалов.

Цель изобретения - снижение топливно-энергетических затрат и повышение качества готовой продукции.

Сущность способа заключается в термической обработке окатышей с их предварительной выдержкой в стационарном по температурному потенциалу неизлучающем поле и последующим скачкообразным нагревом до температур, близких к температуре размягчения материала.

Способ термообработки окатышей включает в себя промежуточную между сушкой и упрочняющим обжигом зону подогрева слоя. Нагрев окатышей может быть либо плавным с ограниченной до 100°С (величиной разогрева),

либо скачкообразным (передача окатышей из зоны сушки с температурой до 400°С в зону обжига с температурой 1200-1400°Г). Плавный разогрев окатышей обусловливает получение окатышей с выраженной зональной структурой, что приводит к снижению прочности при восстановлении. При скачкообразном режиме прогрева слоя осуществляется передача недостаточно подготовленных сухих гранул под воздействие высокотемпературных светящихся факелов сжигания природного газа (мазута и др.). Тти гранулы в своей массе разогреты неравномерно, зачастую в их центре сохраняется влага. Попадая под воздействие высокотемпературных сЬакепов они теряют свою прочность, частично разрушаются, требуют увеличения продолжительности их термообработки. Сущест400

N3

о

венно возрастает удельный расход тепла па процесс Поэтому при термообработке окатышей интенсивны нагрев следует сочетать с предварительной подготовкой окатышей - их выдержкой при достаточно высоких температурах (до выравнивания температур центра и периферии куска), но в условиях, исключающих влияние на поверхность окатышей лучистого теп- лопотока.

Термообработка окатышей со скачкообразным изменением температурного потенциала (тепловой удар один либо несколько) требует обязательной предварительной подготовки гранул - выравнивания температур между центром и поверхностью куска по крайней мере до 80-100°С. В этом случае окатыши выдерживают тепловой удар величиной до 800-90П°С (например, 400-1300°С) без заметного понижения их прочности. Организация достаточно эффективного разогрева куска осуществляется выдержкой окатышей в стационарном температурном неизлу- чающем поле. Причем, в этом поле должны отсутствовать такие источники излучения, как горящие топливо- лоз душные факела. В противном случае подвод тепла к грануле с различных сторон ее поверхности будет различным, неравномерность темпера-тур в массе куска увеличивается и ухудшается качество готовой продукции ,

Выдержку окатышей в стационарном неизлучакшем потоке теплоносителя начинают после завершения сушки слоя на глубину 0,2-0,4 общей его высоты.

Стационарное неизлучающее температурное поле формируют либо сжиганием топлива в выносных топках - форкамерах, либо использованием пере точного коллекторного воздуха, либо оборудованием обжиговых машин экранирующими поверхностями на пути лучистых теплопотоков, Во всех случаях температура неизлучающего потока теплоносителя должна составлять

650-750°С. i

П р им е р. Уложенные на обжиговые телекки сырые железорудные окаты ran направляют в зону сушки и к концу зоны удаляют из них влагу на глубину 0,2-0,4 от общей высоты слоя. После завершения сушки на указанную

,

10

20

25

30

$-I

35

40

45

50

величину окатыши выдерживают в неизлучающем потоке теплоносителя с температурой 650-750°С. Этот теплоноситель принимает из переточного коллектора и передают на последующие за зоной сушки участки горна обжиговой машины (сжигание внешнего топлива в горне на данном участке исключено ). Выдержка окатышей в стационарном неизлучающем температурном поле обеспечивает подготовку гранул к тепловому удару и последующую интенсификацию процесса до предельных величин при получении готовой продукции достаточно высокого качества, В стационарном температурном поле слой окатышей выдерживают в течение 2-7 мин,что обеспечивает уменьшение разности температур между центром и периферией куска до 80 С и ниже. По завершении этого процесса температуру в горне скачкообразно поднимает до предельных величин, окатыши подвергают упрочняющему обжигу и охлаждают.

Глубину подсушки слоя устанавливают периодически посредством отбора проб по высоте слоя, определяют требуемое для процесса время термообработки слоя и по нему контролируют процесс. Регулирование процесса осуществляют изменением скорости движения обжиговых тележек.

Температуру теплоносителя контролируют стандартными термопарами и регулируют изменением коэффициента избытка подсасываемого в систему воз- духа.

Продолжительность выдержки слоя в стационарном температурном поле контролируют по скорости движения конвейерной машины и регулируют изменением этой скорости.

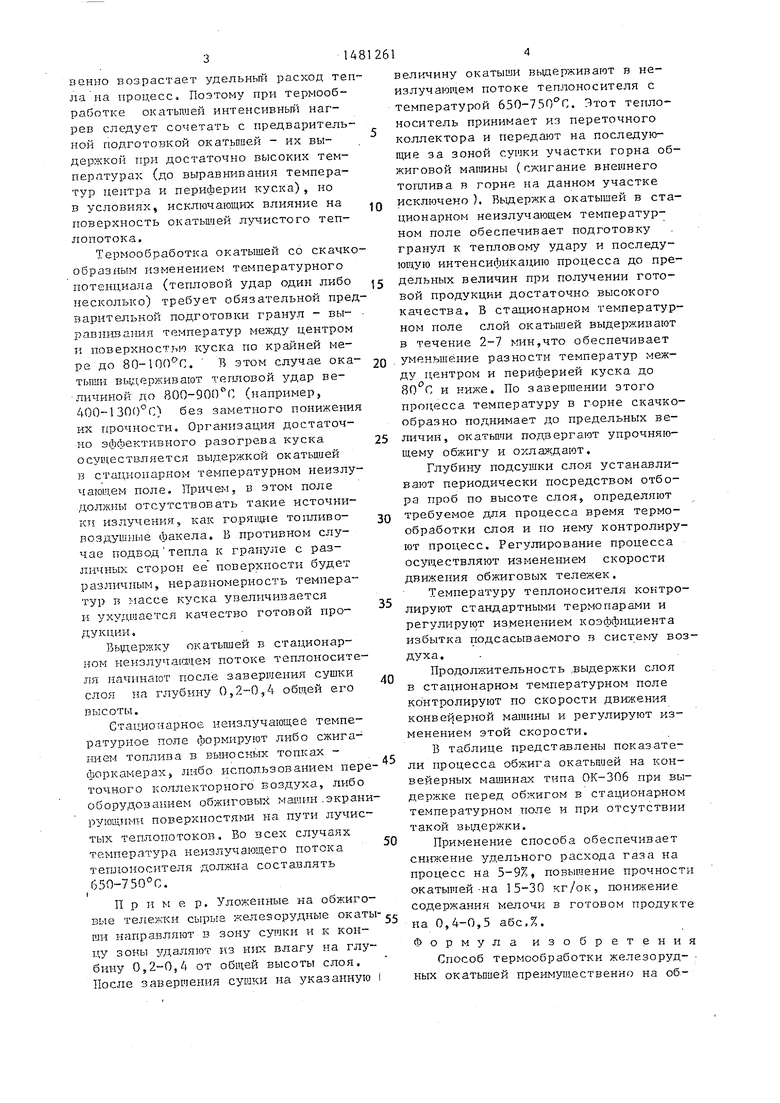

В таблице представлены показатели процесса обжига окатышей на конвейерных машинах типа ОК-ЗОб при выдержке перед обжигом в стационарном температурном поле и при отсутствии такой выдержки.

Применение способа обеспечивает снижение удельного расхода газа на процесс на 5-9% повышение прочности окатышей на 15-30 кг/ок, понижение содержания мелочи в готовом продукте на 0,4-0,5 абс.%.

Формула изобретения

Способ термообработки железорудных окатышей преимущественно на обжиговых машинах конвейерного типа, включающий укладку слоя окатышей, сушку, упрочняющий обкиг и охлаждение, отличающийся тем, что, с целью снижения топливно- энергетических затрат и повышения

качества готовой продукции, после завершения сушки верхней части слоя окатышей на глубину 0,2-0, общей его высоты через пропускают поток теплоносителя с температурой 650-750йС в течение 2-7 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки серосодержащих железорудных окатышей | 1982 |

|

SU1068517A1 |

| Способ термической обработки окатышей из окисленных концентратов | 1981 |

|

SU971900A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Способ обжига серосодержащих железорудных окатышей на конвейерных машинах | 1989 |

|

SU1723159A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014945A1 |

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

| Способ сушки окатышей на обжиговых конвейерных машинах | 1989 |

|

SU1696527A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

Изобретение относится к области черной металлургии и предназначено для термообработки железорудных окатышей на обжиговых машинах конвейерного типа. Целью изобретения является снижение топливоэнергетических затрат и повышение качества готовой продукции. Способ включает укладку слоя окатышей, сушку, упрочняющий обжиг и охлаждение, причем после завершения сушки верхней части слоя окатышей на глубину 0,2-0,4 общей его высоты через него пропускают неизлучающий поток теплоносителя температурой 650-750°С в течениие 2-7 мин. 1 табл.

Известный способ

0,87

Лет

Предлагаемый способ

Нет

24,7

204

2,60

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-22—Подача